摘 要:采用数值模拟和试验相结合的方法,首先通过试验数据与数值模拟结果的对比,在验证了数值模拟结果准确性的基础上,研究了缩口对旋风分离器流场结构及压降和分离效率的影响。研究结果表明:缩口对维持流场的稳定性具有较好的效果,且能够较大的减小升气管外壁的低速区。旋风分离器的压降和分离效率随缩口角度的增大而增大,当缩口角度为20°时,压降增加较小且对分离效率的提升较大,因此最佳的缩口角度为20°。

关键词:旋风分离器;结构改进;进气管;分离效率

0 引言

旋风分离器作为一种结构简单、价格低廉、操作简单的气固分离设备,被广泛地应用于石油、化工、能源、环保、选矿等行业[1-3]。在过去的100多年里,人们一直致力于研发高效低阻力的旋风分离器,对旋风分离器的结构进行了很多优化和改进[4-6]。

Zhu等提出了一种新型旋风分离器,在普通旋风分离器内增加一个筒壁,从而增加了空气和颗粒的流程,进而达到提高分离效率的目的[7]。Zhang等开发出一种六边形筒体的旋风分离器,并对比了圆形、方形和六边形旋风分离器的分离性能。结果表明,六边形旋风分离器的颗粒停留时间更短,壁面磨损率更低[8]。赵兵涛等在普通旋风分离器上增加了一个进气管,试验表明,双进口结构能够增强分离器内部流场的对称性,使短路流携尘量减少,同时实现了降阻增效[9-20]。

本文利用FLUENT软件对旋风分离器的气相流场和气固两相流场进行数值模拟,并将模拟结果与试验结果做比对。在验证数值计算准确性的基础上,研究各种尺度颗粒的最佳进口位置,并针对细微颗粒提出一种缩口式进气管,并研究缩口对旋风分离器流场及压降和分离效率的影响。

1 旋风分离器的试验研究

1.1 试验设备

本试验在旋风分离器试验台上完成,整体规格为1 340 mm×500 mm×1 640 mm。装置主要包括风机、单相电容运转异步电动机、玻璃转子流量计、给粉装置、旋风分离器主体和U形压差计。

风机型号为HG-180-C,最大风量为20 m3/h,最大风压为9 kPa,配套单相电容运转异步电动机型号为JX5632,功率为180 W,转速为2 820 r/min。玻璃转子流量计型号为LZB-25,量程为2.5~25 m3/h。风机和流量计之间由钢管连接,其间有控制阀调节送风量。给粉装置、旋风分离器主体以及之间连接的通道均由透明玻璃制成,以方便观察。U形压差计测压工质为水,量程为0~3 000 Pa,精度为10 Pa。U形压差计两端分别用橡胶管与旋风分离器的进口和排气管出口相连。

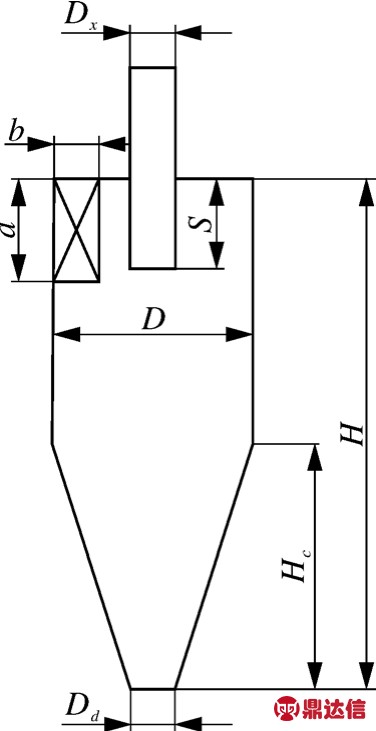

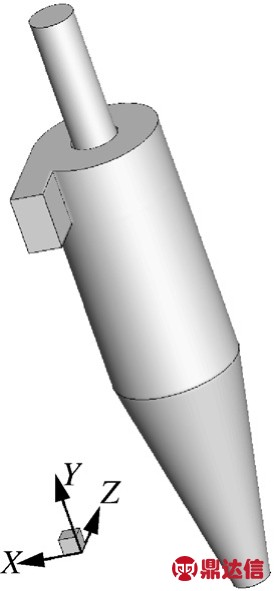

其中旋风分离器主体的结构如图1所示,几何尺寸列于表1中。

图1 旋风分离器结构

表1 旋风分离器的几何尺寸

1.2 气相流场试验研究

试验前首先检查设备各管道接口处是否安装紧密,然后检查U型压差计,确保液面水平。打开电源,启动风机,调节转子流量计前面的控制阀,使通过流量计的流量分别为5,10,15,20 m3/h。待流量计中的转子稳定后,读取U形压差计两端的压力值,其差值即为压力差,并记录测量结果。为保证试验结果的准确性,采用多次测量求平均值的方法处理试验数据。本文测量了5组数据并列于表2中,其中个位为估读。然后计算平均值作为试验测量结果。

表2 压差测量结果

注:Q —入口流量;u —入口速度;P1~P5 —5 次测量的结果;ΔPs —最终求平均值的结果

压力损失是旋风分离器的一个重要的性能参数,一般用进、出口的全压差表示,即

式中 p1,p2 —— 旋风分离器进、出口截面的平均全压,Pa

由于试验已测得进出口的静压差,而从排灰管流出的气流可以忽略不计,则分离器进出口流量相等,因此式(1)可改写为:

式中 Δp ——旋风分离器的压力损失,Pa;

p1s,p2s ——分离器进、出口静压,Pa;

p1d,p2d ——分离器进、出口动压,Pa;

Δps ——分离器进、出口静压差,Pa;

Δpd ——分离器进、出口动压差,Pa。

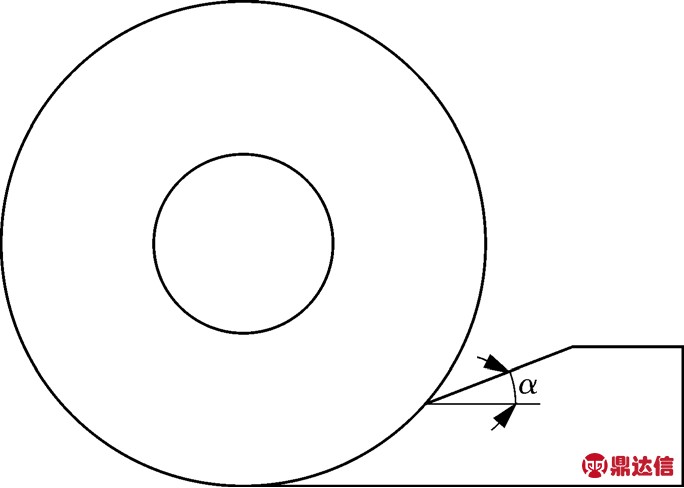

因此,根据表2可以计算出旋风分离器的压力损失,将其列于表3中。表中u1和u2分别为进出口流速,m/s。

表3 压力损失计算结果

从表中可以看出,随着入口流速的增大,旋风分离器的压力损失也相应增大。这是由于流速增大后单位体积内流体的流动摩擦更为剧烈,单位体积内动量损失更大所致。

1.3 气固两相流场试验

气固两相流场的试验主要测量旋风分离器的分离器效率。本文用到的颗粒为8 000,50 00,3 000,2 000目的滑石粉,通过测量分离前后滑石粉的重量,通过下式即可算出分离器的分离效率:

式中 G1——分离前滑石粉的总重量,kg;

G2——分离后滑石粉的总重量,kg。

将测量和计算结果列于表4中,从表中可以看出,分离效率随粒径的增大而增大,其中8 000目(2 μm)的分离效率能达到68.8%,一方面是由于本文所用到的旋风分离器尺寸较小;另一方面是由于细小的滑石粉存在结团现象,结团后粒径会稍大于2 μm,进而引起分离效率较大,这是不可避免的误差。

表4 粉尘分离试验结果

2 数值模拟前处理

2.1 模型的建立和网格的划分

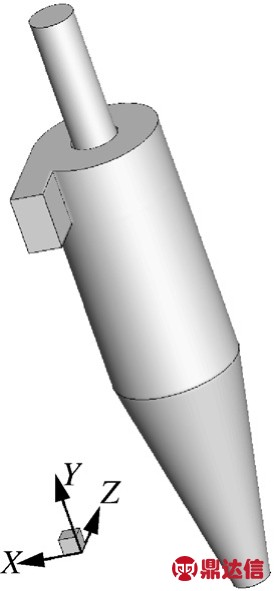

根据试验台旋风分离器的尺寸,利用3D建模软件SolidWorks建立旋风分离器的计算模型,如图2所示。

图2 旋风分离器三维模型

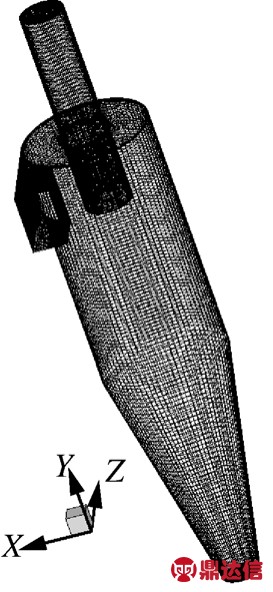

利用ICEM CFD对计算域进行网格划分,为提高网格质量和计算精度,本文的网格划分采用六面体结构化网格,并在速度变化较剧烈的地方如壁面、内外旋涡交界区域进行网格加密。网格划分结果如图3所示,网格数为520 445,节点数为533 892。

图3 网格划分结果

2.2 模型选择及边界条件设定

本文气相流场的模拟采用雷诺应力模型(RSM),SIMPLEC算法,对流项的QUICK格式和压力梯度项的PRESTO压力插补格式。气固两相流场的模拟采用离散相模型(DPM),其中湍流扩散采用随机游走模型(DRW)。

旋风分离器的进口采用速度入口,速度根据试验流量值设置为7.94 m/s。假设由排灰口流出的气体可忽略不计,则排灰口设置为壁面边界(wall)。升气管设置为自由流出口(outflow)。流体介质为空气,密度为1.225 kg/m3,动力黏度为1.789 4×10-5 Pa·s;颗粒相密度为2 748.4 kg/m3,假设颗粒进入分离器时与空气无相对运动,则设置颗粒的入口速度为7.94 m/s。

2.3 准确性验证

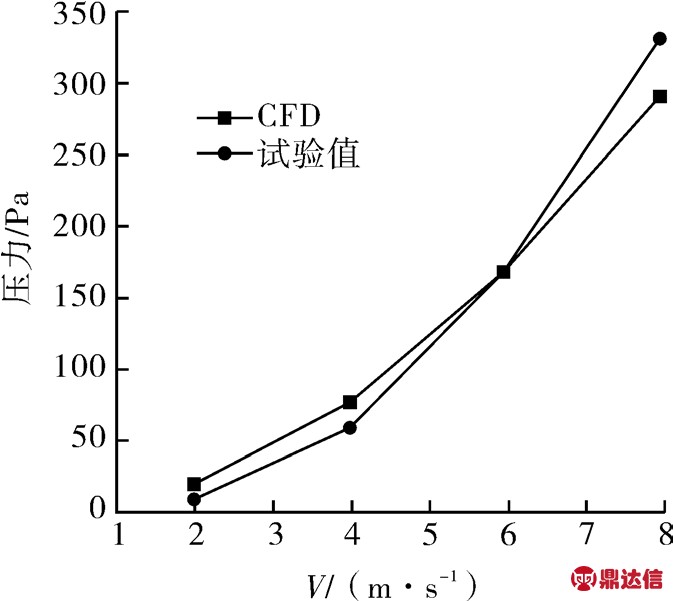

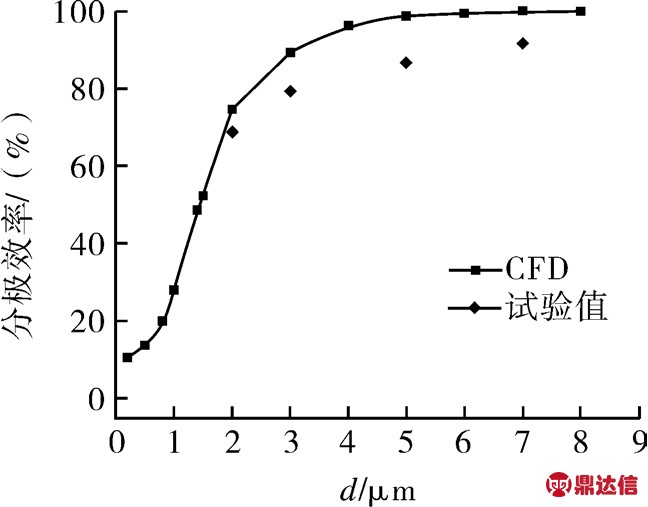

数值模拟的关键在于计算结果的可靠性,因此本文先将数值模拟结果于试验值进行比对,在验证了数值模拟准确性的基础上再进行下一步的研究。对于气相流场的验证,对比了压力损失值,如图4所示。对于气固两相流场则对比了分离效率,如图5所示。

从图4中可以看出,在压力损失计算方面,数值模拟存在较高的准确性,其模拟结果与试验值非常接近,当空气流速为7.9 m/s时,数值模拟计算与实测压力的绝对误差为65 Pa,相对误差为23%,而其它测试点的相对误差均小于10%。

图4 压降对比

从图5中可以看出,在分离效率的计算上,数值模拟和试验数值的趋势完全一致,其相对误差最大值为11.7%,且试验值的分离效率均低于理论计算值,产生这一现象的原因在于试验测量中,测试颗粒存在着静电力吸附在分离器壁面上导致少量颗粒结团粘附在器壁上,导致测得的分离效率偏低,而数值模拟并末考虑这些力的作用。

图5 分离效率对比

3 进气管结构优化

3.1 缩口对旋风分离器流场的影响

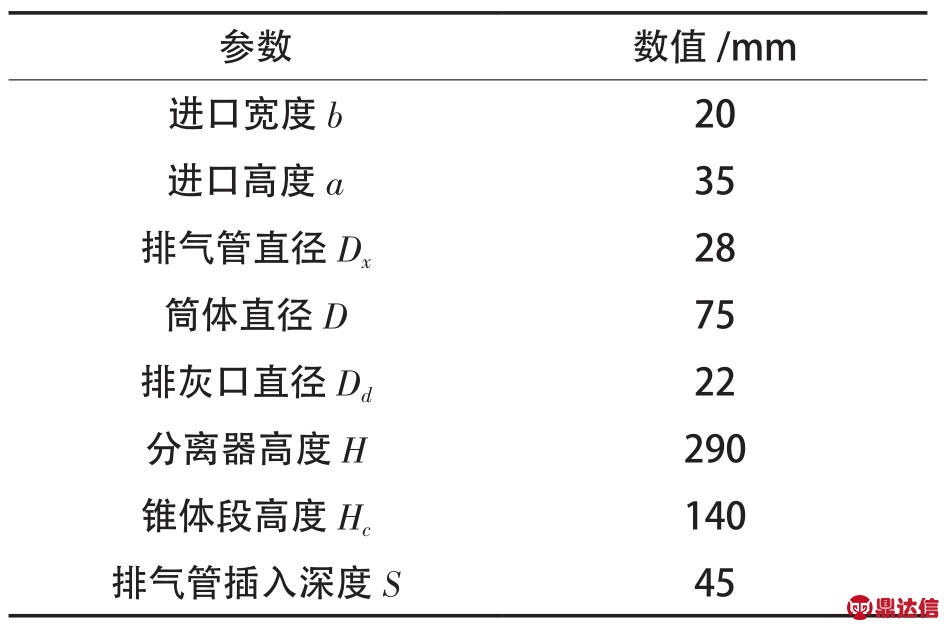

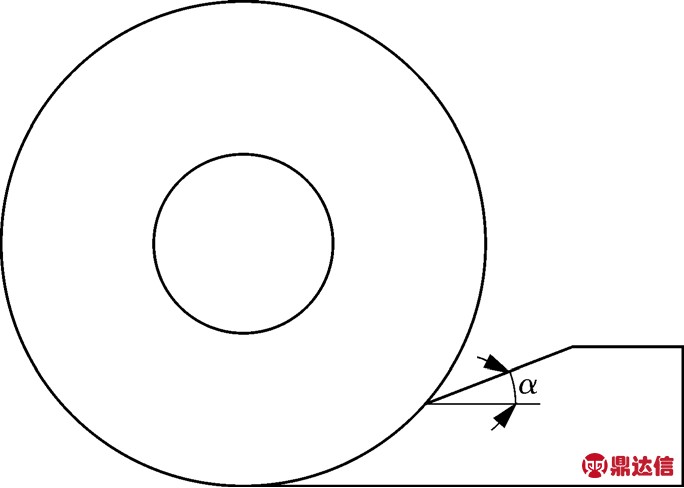

由前面的分析可知,细微颗粒的最佳进口位置在靠近进气口外侧下部,如果在颗粒进入分离器前就让颗粒先靠近进气口外侧,从而让颗粒先进行一个预分离,以达到提高分离效率的目的。由此本文提出一种带缩口的进气管结构,如图6所示。

图6 缩口式进气管

图中α为缩口角度,本文计算了α=15°、20°和25°的缩口式旋风分离器的流场和颗粒分离效率,并与进气管无缩口的计算结果进行对比分析。

3.2 缩口对流场的影响

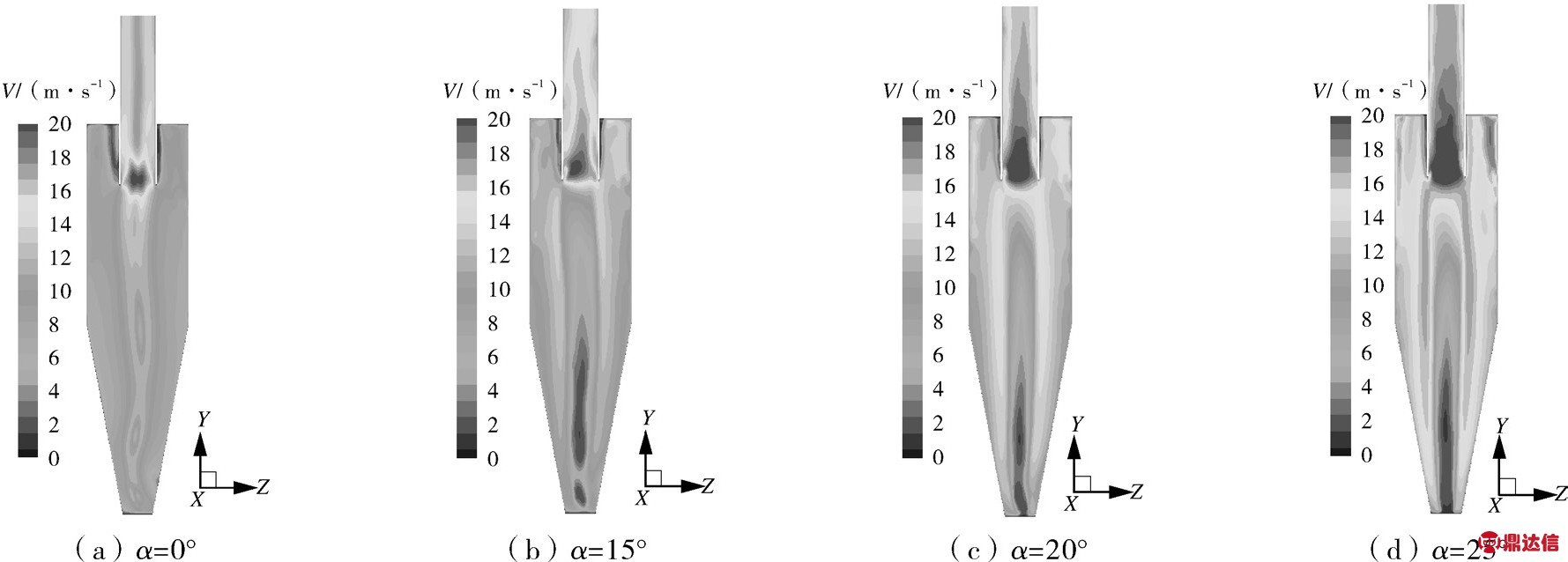

图7示出不同缩口角度下X=0截面的总速度分布云图。

图7 不同缩口角度下X=0截面的总速度分布云图

从图中可以看出,当α=0°时,流场的稳定性不高,表现为内部旋流有弯曲,特别是在锥体段中部和下部,即所谓的“摆尾”现象。而随着缩口角度的增加,这种“摆尾”现象得以改善,且随着缩口角的增加,内部旋流越笔直,说明内部涡流越稳定。其原因在于,随着缩口角度的增加,在升气管一下位置逐渐形成了一个高速带。这个高速带能够很好地维持内部涡流的运动特征,对保持内部旋流的形态,提高内部旋流的稳定性有极大的帮助。同时,有缩口角的旋风分离器还在锥体段中心涡核处形成了低速区,该低速区有利于降低分离器锥体段底部的湍流扰动,减少颗粒的反混。

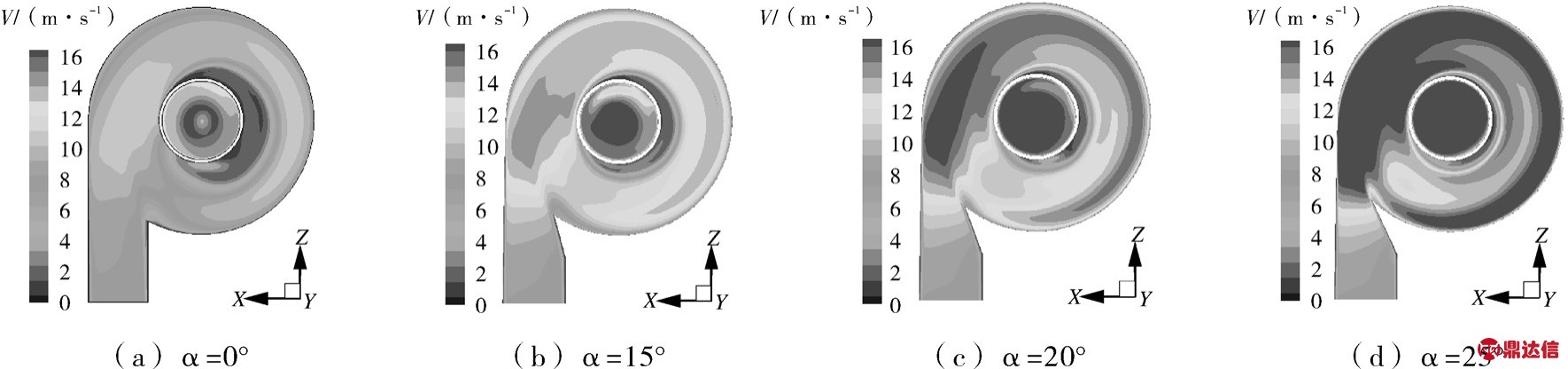

图8示出不同缩口角度下横截面的总速度分布云图。从图中可以看出,随着缩口角度的增加,进口截面在变小,由质量守恒方程可知,进口速度也随之增大。从图中还可以看出,随着缩口角度的增大,整个旋风分离器内的速度都得到了提高,且排气管周围的低速区逐渐减小,从而降低了颗粒在此处的堆积,对颗粒的分离也起到了积极的作用。

图8 不同缩口角度下横截面的总速度分布云图

3.3 缩口对压力降的影响

压力损失作为旋风分离器的一个重要指标,在旋风分离器的结构优化中往往需要加以考虑。但通常情况下,分离效率与压力损失又是一对矛盾体,即提高分离器的分离效率往往是通过牺牲压力降实现的。

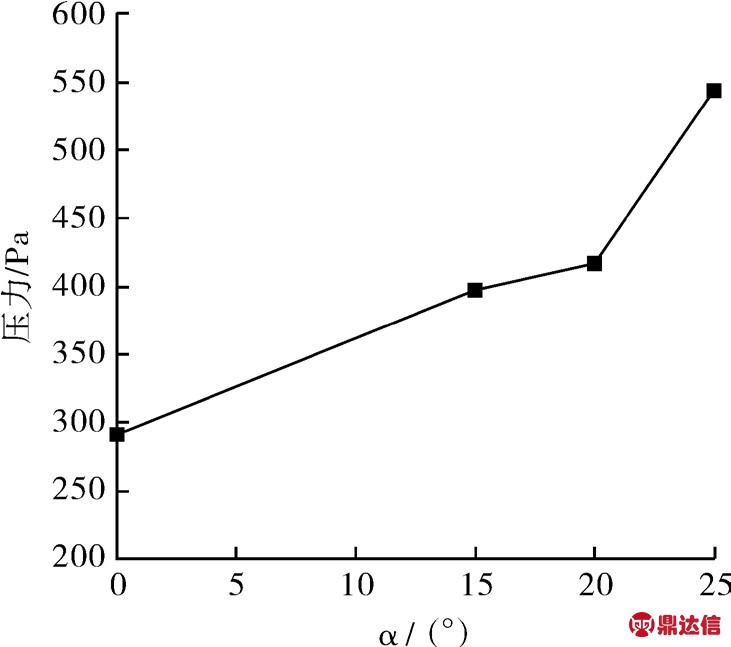

图9示出不同缩口角度下旋风分离器的压力损失。从图中可以看出,随着缩口角的增大,分离器的压力损失也逐渐增大。其中,当α=15°和α=20°时,压力损失增大不多;而当α=25°时,压力损失陡然增加,说明缩口角超过一定大小后会引起旋转流体中能量的极大损失。

图9 不同缩口角下的压力损失

3.4 缩口对分离效率的影响

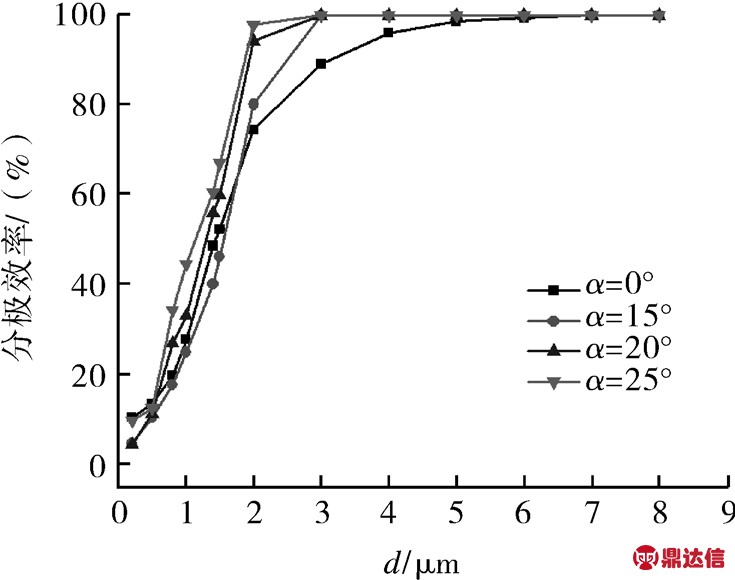

对旋风分离器结构的改进和优化,其目的都是为了改善分离器的分离性能,提高分离器的分离效率。采用与前文相同的方法可以计算不同缩口角度下旋风分离器的分离效率,以对比不同缩口角度对旋风分离器分离效率的影响。

图10示出不同缩口角度下旋风分离器的分级效率曲线。从图中可以看出,缩口角度越大,分级效率曲线越陡,说明分离器的分离性能越好。其中缩口角从0°增加到20°时,旋风分离器的分离性能提升明显;而从20°增大到25°时,分离性能提升较小。综合压力损失的分析可知,旋风分离器进气管的最佳缩口角度为20°。

图10 不同缩口角度下旋风分离器的分级效率曲线

4 结论

(1)采用雷诺应力模型(RSM),SIMPLEC算法,对流项的QUICK格式和压力梯度项的PRESTO压力插补格式来模拟气相流场,以及采用离散相模型(DPM),湍流扩散采用随机游走模型(DRW)来模拟气固两相流场都体现出较高的可靠性。

(2)缩口式进气管对旋风分离器的流场具有积极的作用,表现在维持流场稳定性、降低湍流扰动、减小升气管外侧低速区面积等。

(3)综合压力降和分离效率的研究结果可知,当缩口为20°时,能够通过牺牲少量的压力降获得较大的分离效率的提升。