[摘 要]基于空气深度分级NOx减排原理,将旋风分离器的中心筒改为套筒形式,在套筒内通入顶部风作为补燃风,并模拟研究了顶部风通入后对旋风分离器分离效率的影响。结果表明:顶部风通入之后,进出口压差上升;在最佳顶部风速下,对于粒径小于1.5 μm的颗粒,旋风分离器分离效率最多可上升10%左右;套筒插入深度由10 mm增至45 mm,颗粒分离效率先上升后下降,最佳顶部风速由30 m/s降低至10~20 m/s;减小套筒尺寸至1 mm可使进出口压差降低57%左右,且套筒尺寸的变化对最佳顶部风速影响不大,可保持在10~20 m/s。

[关键词]循环流化床;分级燃烧;旋风分离器;套筒;分离效率;顶部风;数值模拟

氮氧化物(NOx)是燃煤过程中产生的主要污染物之一[1]。随着国家环保标准的提高,超低排放对循环流化床锅炉NOx减排技术提出了更高的要求。常用的脱硝技术中,选择性催化还原(SCR)脱硝技术具有占地面积小,改造成本低等优势,但是也有脱硝效率较低,且在实际运行中存在氨逃逸高等问题。而选择性非催化还原(SNCR)脱硝技术与燃烧侧控制策略配合,以降低NOx排放量,可有效提升脱硝效率。燃烧侧控制策略具有降低NOx排放量、成本较低等优点。

空气分级燃烧是通过将燃烧所需空气分两级或多级送入炉膛,从而控制燃烧侧NOx生成的技术。空气分级燃烧技术首先将理论空气的70%~80%作为一次风送入主燃烧区域,使燃料在缺氧条件下燃烧,导致燃烧速度和燃烧温度降低,从而降低NOx的生成量[2–3]。同时,未燃碳和燃料中释放的含氮中间产物NH3、HCN等可与NOx反应,极大地促进了炉内NOx的还原。剩余空气则作为二次风由炉膛上部或者其他位置通入,形成富氧区,使燃料完全燃烧。

深度分级燃烧方法即在炉膛出口后补入部分二次风,促使整个炉膛上升段都处于贫氧气氛。深度分级燃烧示意如图1所示。旋风分离器布置在炉膛后,为补燃区域,且旋风分离器中心筒顶部通入的空气还可以降低中心筒温度,形成保护风促进旋风分离器的安全运行。

图1 深度分级燃烧示意

Fig.1 Schematic diagram of deep air staging combustion

通过数值模拟对旋风分离器的性能进行研究是一种简单有效的方法。上世纪90年代Boyan等人[4]使用k-ε模型和雷诺应力模型(RSM)对旋风分离器进行计算并与实验结果进行对比,结果发现RSM模型计算结果更为准确。1996年林玮等[5]将RSM模型简化为代数应力模型(ASM)对旋风分离器进行了数值计算,发现ASM模型在一定程度上可以提升计算速度,但是精准度有所降低。2000年Slack等人[6]使用大涡模拟对旋风分离器进行计算,发现计算结果精准度有所提升。但大涡模拟所需计算资源过大,不适用于本次计算,因而本文选择了计算相对精准的雷诺应力模型。此外,许多学者也使用RSM模型对旋风分离器进行了模拟研究[7–12]。

Raoufi等人[7]以文献[8]的实验模型为研究对象进行了模拟,发现减小中心筒低端扩散角会扩大旋风分离器内部低压区域,使得分离效率降低。黄中 等[9]的模拟结果表明,随着中心筒直径的减小,旋风分离器进出口压差增加,且分离效率有所上升。此外,Pei等人[10]在某台旋风分离器的中心筒内加入薄片,模拟研究发现薄片加入之后,旋风分离器进出口压差降低16%,分离效率上升0.64%。可见,中心筒尺寸和结构的变化均会对旋风分离器性能产生影响。

此外,近年还有很多学者对旋风分离器中心筒提出了较多的改造方法。Xu等人[11]在中心筒内加入旋流沟槽,发现粒径1~5 mm颗粒的分离效率有较好提升,尤其对于粒径约3 mm的颗粒,其分离效率可提升约20%,但在实际应用中这种改进实施起来较为复杂困难,且容易发生堵塞失效。Marek等人[12]在旋风分离器集尘口附近添加三角形防混锥,模拟发现防混锥的存在最高可使分离效率提升9%,但是该方法容易导致集尘口发生堵塞。以上几种旋风分离器中心筒改进方法均有一定的局限性,不适合应用于大型锅炉。

本文基于深度分级燃烧技术将旋风分离器中心筒改为套筒形式,这种结构改进方法主要是利用顶部风,来减少出流烟气携带的颗粒量并削弱短路流对旋风分离器分离效率的影响。本文主要通过改变套筒顶部风入口速度和套筒尺寸,模拟得到这两种因素对旋风分离器分离效率和进出口压差的影响规律,从而指导优化空气分级 燃烧技术。

1 研究方法

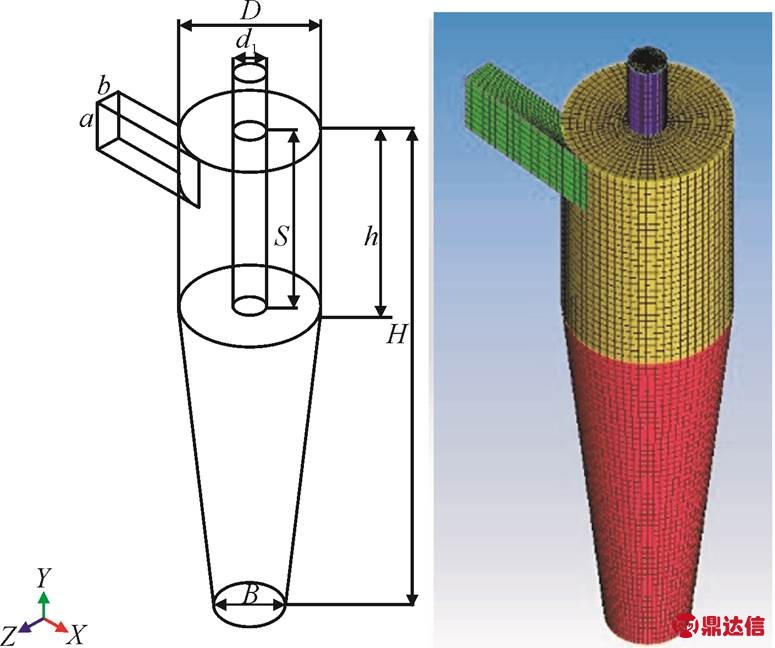

本文选取文献[8]旋风分离器为研究对象。首先利用SOLIDWORKS软件对旋风分离器进行建模,然后使用ICEM软件对其进行网格划分,总网格数约24万。图2和图3为改进前后旋风分离器结构及网格。改进后套筒尺寸见表1,模拟工况见表2。

图2 改进前旋风分离器结构及网格

Fig.2 The initial cyclone separator’s structure and its mesh generation

图3 改进后旋风分离器结构及网格

Fig.3 The improved cyclone separator’s structure and its mesh generation

表1 旋风分离器结构尺寸

Tab.1 The size of the cyclone separator mm

![]()

表2 模拟工况

Tab.2 The simulated conditions

旋风分离器内流场选用雷诺应力模型进行计算,采用速度入口和完全出流出口,将旋风分离器底端也设置为壁面,所有壁面均设置为绝热。对于颗粒相采用欧拉-拉格朗日方法,并利用离散颗粒模型进行计算,出口设置为escape,底端壁面设置为trap,壁面设置为reflect,弹性系数为1。模型求解采用二阶迎风方程计算。

2 模拟结果与分析

本文基于Lim等人[8]的实验数据和Raoufi等人[7]对此旋风分离器的部分模拟结果,对旋风分离器结构进行了优化及模拟分析。

2.1 模型验证

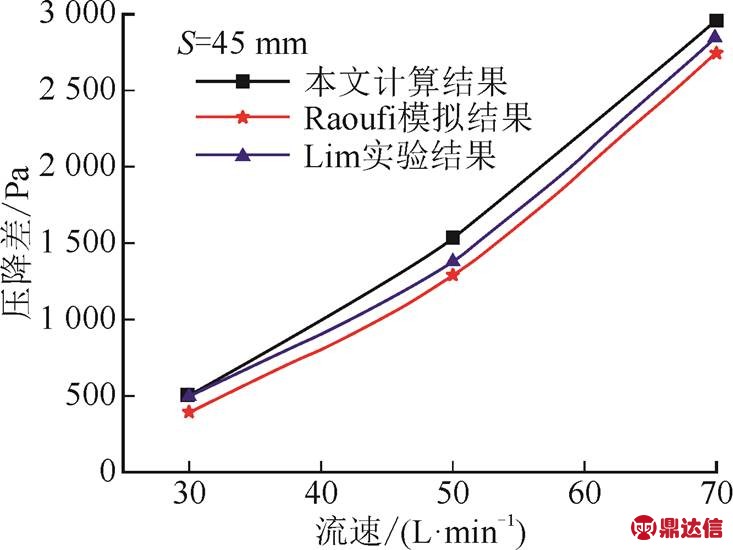

图4为旋风分离器套筒插入深度S为45 mm时的进出口压差模拟结果与Raoufi[7]的模拟结果、Lim[8]的实验结果对比。由图4可见,本文模拟所得旋风分离器进出口压差相对于实验结果误差均小于10%,尤其当旋风分离器入口流量为30 L/min时,进出口压差误差仅为2%,认为本文模拟工况设置较为合理。

图4 旋风分离器进出口压差模拟结果与Raoufi模拟结果、Lim实验结果对比

Fig.4 The pressure drop between inlet and outlet of cyclone was compared with the simulation results of Raoufi and experimental results of Lim

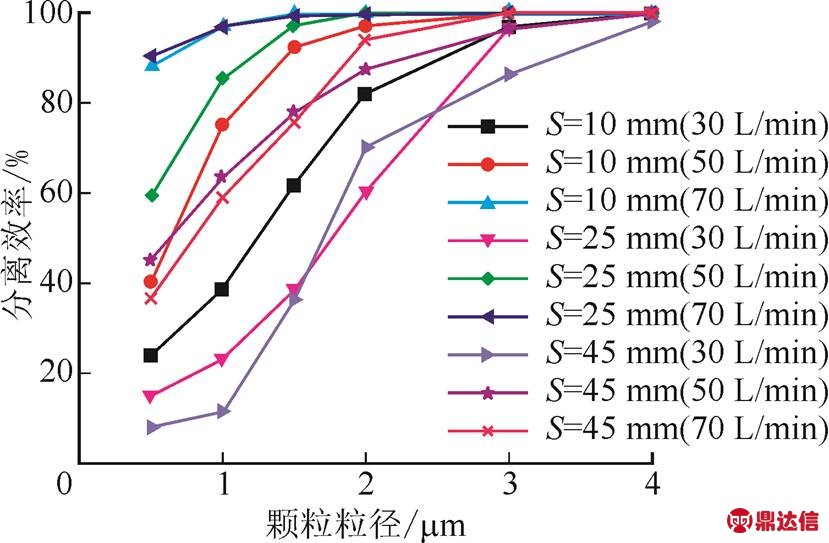

图5为旋风分离器分离效率模拟结果与Raoufi[7]模拟结果、Lim[8]实验结果对比。由图5可以看出:本文模拟结果能较好地反映分离效率的变化趋势;同时对于粒径小于1.5 mm的微小颗粒模拟精度较高,适合研究改进后的旋风分离器能否提高对微小颗粒的分离效率,因而认为本文模型及网格划分可满足模拟要求。

图5 旋风分离器分离效率模拟结果与Raoufi模拟结果、Lim实验结果对比

Fig.5 The separation efficiency of the cyclone obtained by this paper and Raoufi and experimental results of Lim

2.2 进出口压差

图6为模拟得到的不同套筒插入深度下旋风分离器进出口压差与入口流速关系。由图6可以发现,随着入口流速的增大,压差上升,这与Ficici[13]的研究结果一致。这是由于随着套筒插入深度的增加,入口段的环形流动区域增大,导致烟气由套筒排出的进出口总压差上升。

图6 不同内筒插入深度下压差与入口流速关系

Fig.6 The relationship between pressure drop and inlet velocity at different insertion depths of the vortex finder

图7为入口流量为30 L/min时,3种套筒插入深度下顶部风风速对进出口压差的影响。由图7可见,随着顶部风风速的增加,压差大幅度上升,尤其在顶部风风速为30 m/s时,3种套筒插入深度的进出口压差均达到2 000 Pa以上。这可能是由于套筒尺寸过大所致,故优化了套筒尺寸。

图7 3种套筒插入深度下顶部风风速对进出口压差的影响

Fig.7 The relationship between pressure drop and top wind velocity at different insertion depths of the vortex finder

套筒尺寸优化后,在入口流量30 L/min下模拟进出口压差,结果如图8所示。由图8可见,减小套筒尺寸可有效降低旋风分离器进出口压差。这可能是由于套筒尺寸减小后,在相同顶部风速下,通入的风量降低,从而由套筒流出的烟气量减小,降低了进出口压差。因此,选取合适的套筒尺寸有助于降低旋风分离器进出口压差,减少能耗。

图8 套筒尺寸对进出口压差的影响

Fig.8 The relationship between pressure drop and top wind velocity with different vortex finder’s sizes

2.3 分离效率

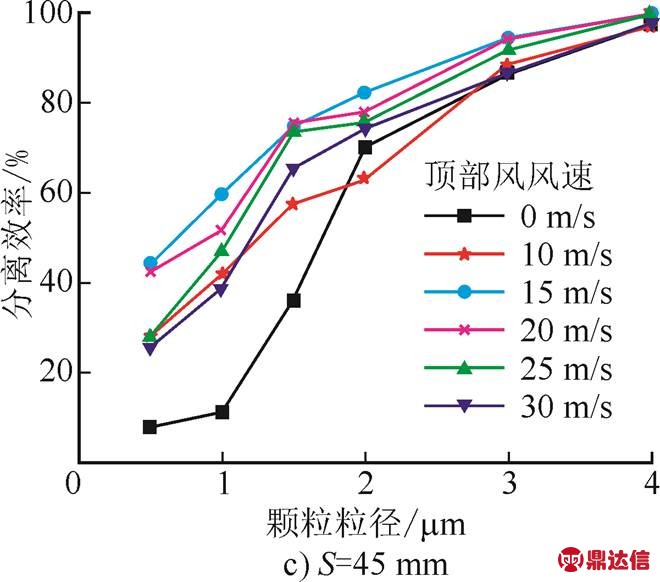

旋风分离器入口流量均为30 L/min,套筒插入深度分别为10、25、45 mm时分离效率模拟结果如图9所示。

图9 套筒尺寸减小后套筒插入深度分别为10、25、45 mm时分离效率模拟结果

Fig.9 The simulated separation efficiency with the vortex finder’s insertion depth of 10, 25 and 45 mm after the sleeve’s size is reduced

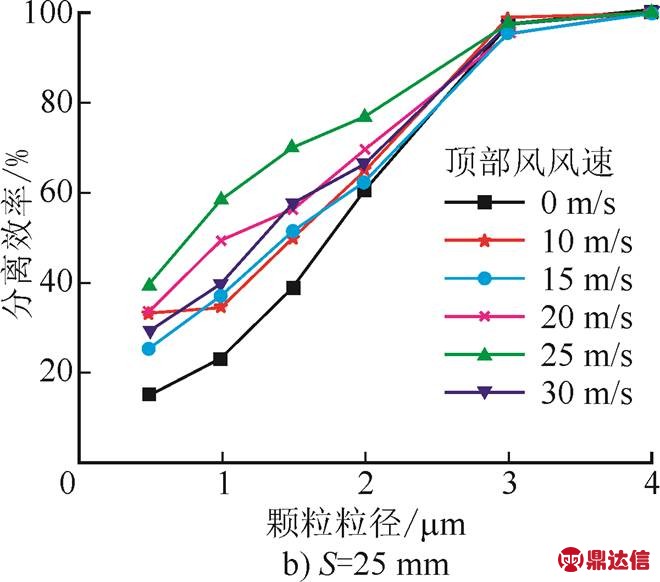

由图9a)可见,套筒插入深度为10 mm时,随着顶部风风速的增加分离效率上升,尤其对于粒径小于1.5 μm的微小颗粒分离效率上升幅度较大,最佳顶部风风速为30 m/s。这是由于通入顶部风可以较好地形成一层向下的风幕,会在一定程度上阻断短路流的发生,且顶部风会对烟气出流方向产生影响,使得其方向发生一定的改变,而向上运动的烟气所携带的颗粒中微小颗粒占比很大,所以通入顶部风对微小颗粒的分离效率影响较大。

由图9b)、图9c)可见:套筒插入深度分别为25、45 mm时,通入顶部风后,分离效率上升明显,尤其是微小颗粒分离效率均上升10%以上;套筒插入深度为25 mm时最佳顶部风风速约25 m/s,套筒插入深度为45 mm时最佳顶部风风速为10~20 m/s。进一步分析发现,随着套筒插入深度的增加,最佳顶部风风速降低。这是由于若顶部风风速过大,会使得风幕过高,相当于增加了套筒的插入深度,这一方面会增强旋风分离器底部的扰流作用,不利于底部集尘口对颗粒的捕集;另一方面会使套筒靠近旋风分离器,锥体部分颗粒质量浓度高,容易导致颗粒直接进入套筒逃逸,降低分离效率。

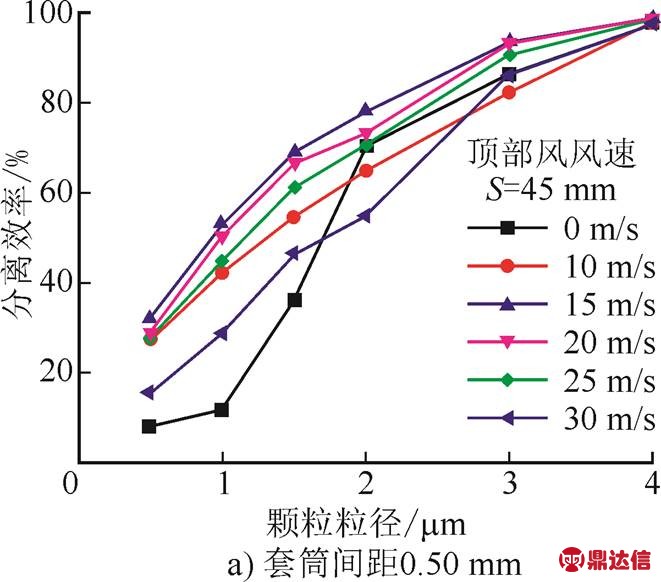

图10为不同套筒尺寸下分离效率模拟结果。

图10 不同套筒尺寸下分离效率模拟结果

Fig.10 The simulated separation efficiency with different vortex finder’s dimensions

由图10可知:d2-d1=1.0 mm即套筒间距为0.50 mm时,通入顶部风依然能有效提升旋风分离器的分离效率,相比d2–d1=2 mm时的模拟结果,最佳顶部风风速相近,均在10~20 m/s间,但分离效率有所降低,d2–d1=0.5 mm即套筒间距为0.25 mm时,顶部风通入之后,分离效率上升较为明显,其最佳顶部风风速也在10~20 m/s之间。可见,在套筒中通入顶部风可有效提升颗粒尤其是粒径<1.5 mm颗粒的分离效率,且改变套筒尺寸并不会对最佳顶部风风速有较大影响。

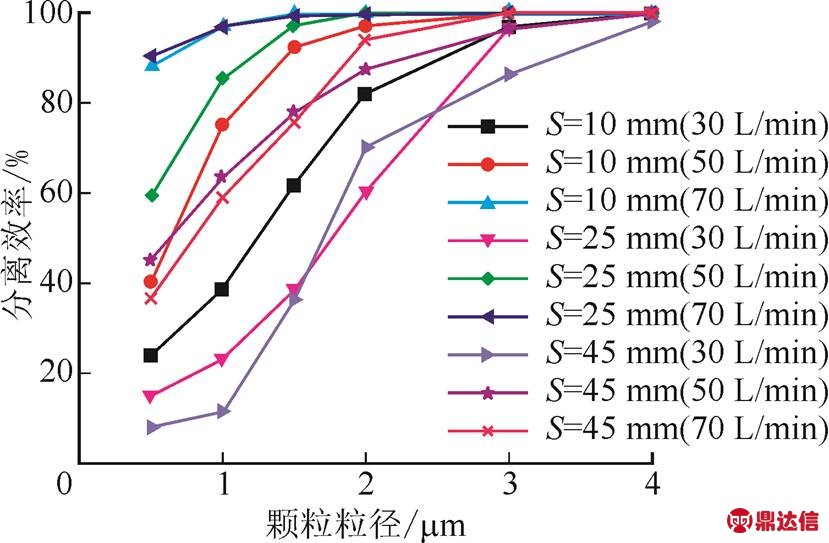

图11为3种套筒插入深度旋风分离器在3种入口流量下的分离效率模拟结果。由图11可见:分离效率随入口流量的增加而上升,这与Ghadirian 等人[14–15]的研究结论一致;当入口流量大于30 L/min时,随着套筒插入深度的增加,分离效率先上升后下降,这与陈俊冬等[16]的研究结果一致。

图11 不同套筒深度及入口流速下分离效率模拟结果

Fig.11 The simulated separation efficiency at different insertion depths of the vortex finder and inlet velocities

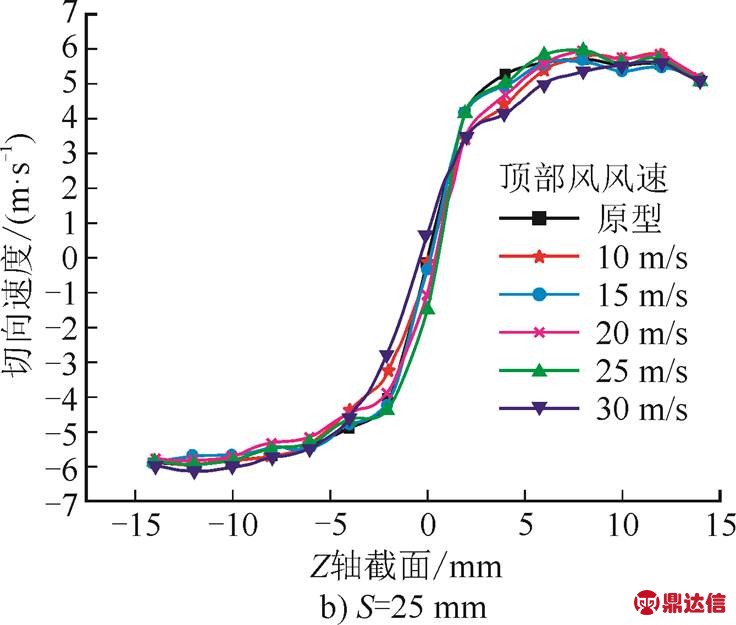

2.4 切向速度分布

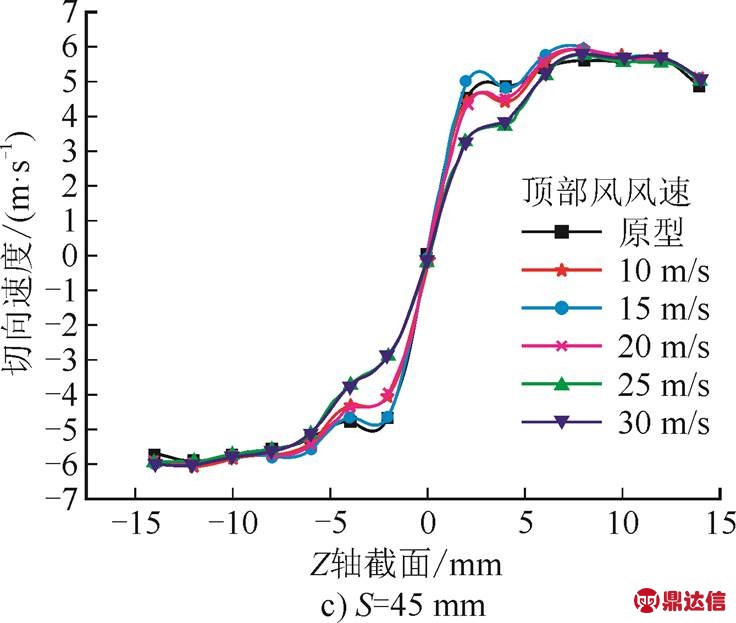

旋风分离器分离颗粒主要是依靠气体将颗粒甩向壁面,从而达到颗粒分离的目的,因而颗粒切向速度是其重要因素。本文对旋风分离器内部颗粒切向速度分布进行了模拟。图12为套筒插入深度分别为10、25、45 mm,在不同顶部风风速下沿Z轴正方向截面的切向速度分布模拟结果。

图12 沿Z轴正方向截面切向速度分布模拟结果

Fig.12 The simulated tangential velocity distribution along Z-axis direction

由图12可见:旋风分离器内部切向速度分布整体呈“S”形,沿Z轴对称性较好,这与Huang等人[17]、Kashani等人 [18]的研究结论一致;且靠近壁面处切向速度较大,这样有利于颗粒被加速甩向壁面,促进颗粒分离,提高分离效率[19];随着顶部风的通入,切向速度分布变化不大,但当顶部风风速大于20 m/s时,贴近壁面处切向速度大于未通入顶部风时的情况;不同套筒插入深度下均存在最佳顶部风风速,使得切向速度达到最大,分离效率最高。

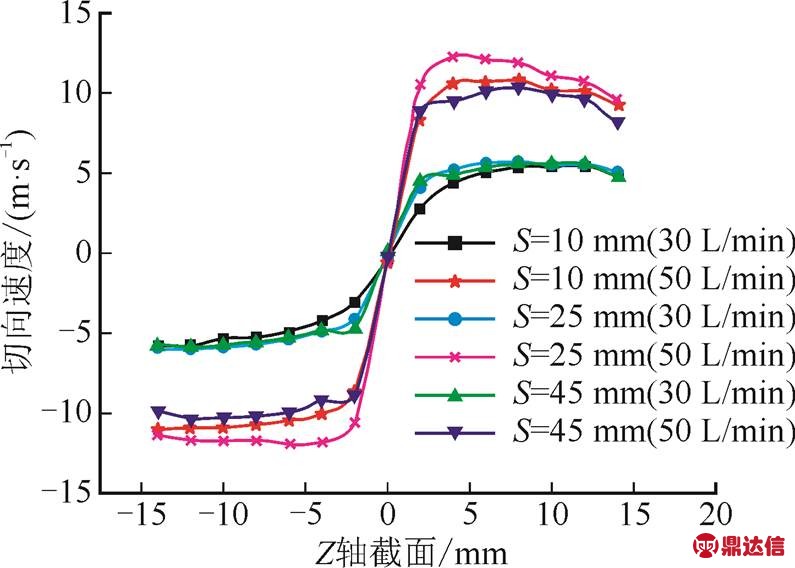

图13为旋风分离器改造前在3种套筒插入深度、2种入口流量下内部切向速度分布模拟结果。

图13 旋分器原型内部切向速度分布模拟结果

Fig.13 The simulated tangential velocity distribution inside the initial cyclone separator

由图13可见:旋风分离器内部切向速度随入口流量的增加而增大,与分离效率随入口流量的增加而上升趋势一致;随套筒插入深度增加,切向速度先增大后减小,这亦与分离效率随套筒插入深度的变化趋势一致。

2.5 速度矢量分布

S为45 mm时,d2-d1=0、2 mm 2种套筒尺寸下旋风分离器套筒底部附近局部速度矢量分布模拟结果如图14所示。由图14可见:无套筒时除中心处流出烟气之外,亦存在部分短路流直接流出,导致颗粒逃逸量增多;d2-d1=2 mm套筒尺寸下,顶部风风速为15 m/s和30 m/s时,在套筒下端形成一段“风幕”,可有效减少短路流的发生。此外,顶部风的通入也会影响套筒下端附近流出烟气的运动,改变部分烟气运动方向,产生向下的循环烟气,从而有利于减少流出烟气所携带的颗粒量,在一定程度上提升分离效率。

图14 2种套筒尺寸下旋风分离器套筒底部附近局部速度矢量分布

Fig.14 Distribution of local velocity vector near the bottom of cyclone separator vortex finder under two kinds of sleeve dimensions

3 结 论

1)中心筒增加套筒结构后的旋风分离器分离效率升高,尤其对粒径小于1.5 mm的微小颗粒分离效率最多可上升10%左右。套筒插入深度由10 mm增至45 mm之后,最佳顶部风速由30 m/s降低至10~20 m/s,分离效率呈先增大再减小的趋势。

2)旋风分离器分离效率随着入口流量的增加而上升,切向速度是其重要的影响因素,壁面处切向速度越大,越有利于颗粒甩向壁面从而实现颗粒的分离,提高分离效率。套筒内通入顶部风,可有效减少流出烟气携带的颗粒量并削弱短路流对旋风分离器分离效率的影响。

3)套筒插入深度为45 mm时,套筒d2-d1尺寸减小至1.0 mm可使进出口压差降至57%左右。套筒尺寸的变化对最佳顶部风速的影响不大。旋风分离器中心筒增加套筒结构的改造施工简单、运行安全,且对旋风分离器性能具有一定的优化作用,能为工业应用提供一定的指导作用。