摘要:旋风分离器的气相旋转流场对颗粒的分离过程有重要影响。本文指出实验测量和数值模拟表明这种流场具有很强的动态特性,表现为速度和压力随时间的低频高幅脉动变化。但以往的研究主要关注流场的稳态时均特性,缺少对流场动态特性的研究。旋风分离器内流场动态特性主要产生于旋转流的旋转中心围绕着几何中心作随机摆动,由此造成了流动参数的脉动和湍流强度的急剧增大,也导致了对时均流场中一些现象的分析不清晰。此外,由于各种气固分离模型没有考虑流场的动态效应造成了计算结果不够准确。文章指出目前这种流场动态特性主要是实验测量分析,数值模拟方法尚难以准确描述,还需在计算模型上改进。开展流场动态特性的研究对开发高效低阻旋风分离器和改进其分离性能是非常必要的。

关键词:旋风分离器;旋转流;动态特性;摆动;湍流强度

旋风分离器是一种典型的气固分离设备,其原理是通过气流旋转而形成的超重力离心流场进行分离。旋风分离器流场特性对气固分离过程有着重要影响,所以流场研究一直是改进和提高旋风分离器分离性能的重点,也是分析气固分离过程和建立气固分离理论模型的基础[1-2]。但以往旋风分离器的流场研究主要关注稳态时均流场特性,对于动态流场特性,即瞬时流场特性的研究尚显不足。实际上,旋风分离器流场由于旋转流的Rankine 涡结构固有不稳定性。旋转流动态流场的研究涉及流体力学的不稳定性理论分析以及瞬态速度和压力的精确测量问题。但受到实验条件、测量仪器以及数值计算湍流模型的限制,目前在旋转流动态流场特性方面的研究还不够深入和系统,存在比较多的疑点,例如径向速度的非轴对称性分布、二次涡流的形成和分布等有多种不一致的解释,影响了人们对旋风分离器内部气固分离过程的认识。这就需要开展旋风分离器流场动态特性的研究,在理论上探索流动参数脉动的来源和形成机制,在应用上分析流场动态效应对气固分离过程的影响,在技术上采取措施实现气固分离性能的改进和提高。

1 时均流场的特点

图1 反转式旋风分离器结构[1]

旋风分离器内旋转流依据进出口位置的设置通常有两种流动方式,气体的进出口在旋风分离器的同一端的称为反转式旋转流,也称反转式旋风分离器,见图1。另一种是轴流式旋转流,气体的进口在一端,出口在另一端,也称轴流式旋风分离器。目前流场研究的主要资料是有关反转式旋风分离器的。研究的方法主要是采用各种流体测量仪器进行流场测量,或是采用采用计算流体动力学(computational fluid dynamics,CFD)进行流场的数值模拟。通过流体测量仪器测量反转式旋风分离器流场的研究中,有Hoekstra[3]、胡 元[4]、王建军[5]等利用激光多普勒测速仪(laser Doppler velocimetry,LDV)进行了研究,王甜等[6]采用热线风速仪(hot wire anemometry,HWA),Liu[7]和He等[8] 通过粒子图像测速仪(particle image velocimetry,PIV)分别进行了研究。在轴流式旋风分离器方面,徐一[9]和Zhou[10]等通过相位多普勒颗粒测速仪(phase Doppler particle anemometers,PDPA)进行了研究,张静等[11]利用LDV、宋健斐等[12]采用HWA 分别进行了流场测量。除了这些在实验室对旋风分离器流场的测量外,更多的流场研究是采用CFD 方法进行数值模拟[3,13-17]。与实验测量相比,流场数值模拟获得的信息量更大、成本更低、普适性更强。从这些流场测量和数值模拟结果,可以看出旋风分离器的旋转流流场在时均切向速度、径向速度以及轴向速度分布方面的一些基本特征。

元[4]、王建军[5]等利用激光多普勒测速仪(laser Doppler velocimetry,LDV)进行了研究,王甜等[6]采用热线风速仪(hot wire anemometry,HWA),Liu[7]和He等[8] 通过粒子图像测速仪(particle image velocimetry,PIV)分别进行了研究。在轴流式旋风分离器方面,徐一[9]和Zhou[10]等通过相位多普勒颗粒测速仪(phase Doppler particle anemometers,PDPA)进行了研究,张静等[11]利用LDV、宋健斐等[12]采用HWA 分别进行了流场测量。除了这些在实验室对旋风分离器流场的测量外,更多的流场研究是采用CFD 方法进行数值模拟[3,13-17]。与实验测量相比,流场数值模拟获得的信息量更大、成本更低、普适性更强。从这些流场测量和数值模拟结果,可以看出旋风分离器的旋转流流场在时均切向速度、径向速度以及轴向速度分布方面的一些基本特征。

把旋风分离器旋转流流场作为三维湍流流场进行研究,切向速度vt符合Rankine 涡结构,见图2。以最大切向速度位置rt为界,沿径向r 方向,外侧是准自由涡,切向速度vt分布见式(1)。

内侧是刚性涡,切向速度vt分布见式(2)。

图2 旋风分离器内时均切向速度和轴向速度分布[14]

rt一般小于升气管半径,k1和k2是常数。轴向速度和径向速度相对比较小。轴向速度分布外侧是下行流,内侧是上行流。整个轴向速度的径向分布呈现倒W 形,但有些文献给出的轴向速度分布呈现倒V形。

2 动态流场的测量

2.1 旋转流的不稳定性

根据旋转流的稳定性理论[18-19],旋转流出现惯性不稳定性的原因是器壁的弯曲曲率效应或旋转的动力效应。旋风分离器流场由于Rankine 涡结构,准自由涡部分切向速度的径向梯度dvt/dr 是负值,存在着固有的旋转不稳定性,即使是完全轴对称的几何结构和进气结构,仍存在着旋转流的不稳定性[20]。此外,考虑到旋风分离器内三维旋转流的流场特性,其流场的气流是由外部准自由涡流向内部刚性涡的,由于流体质点的动量矩守恒,随着质点的径向半径减小,质点的切向速度提高。但在横截面上向内流动气流的径向速度沿圆周分布不均匀,造成了流体的切向速度分布沿圆周也不均匀。另一方面,在旋风分离器的轴向方向,切向速度旋转强度衰减,下游的旋转强度低于上游的旋转强度,中心区域形成了负压力梯度,导致了轴向速度的滞流或倒流,轴向速度呈现倒W 形分布,中心区域局部甚至形成了向外流动的径向速度。这些因素进一步导致了旋转流的不稳定性,显现出旋转流的旋转中心相对于旋转空间的几何中心有一定偏离,两个中心不重合,即旋风分离器的旋转流在自转的同时旋转中心围绕几何中心做随机摆动。通过对旋风分离器流场进行数值模拟跟踪旋转中心的轨迹表明旋转中心在横截面上围绕几何中心摆动的轨迹是不规则的旋转,见图3[21]。旋转中心的轴向连线是一个不规则的摆动曲线[20-24],见图4。

图3 旋风分离器旋转流的旋转中心轨迹[21]

图4 旋转流旋转中心的摆动轨迹[22]

2.2 瞬时切向速度的测量

旋转流的随机摆动导致了速度波动变化,即瞬时速度存在脉动。这种速度脉动无法用时均速度描述,只有采用瞬时速度才能跟踪旋转流的摆动,即用随时间变化的速度才能描述流场的动态特性。Hoekstra[3]、 Yazdabadi[25]、 Gioliu[26]、 Obermair[27-28]、Hu[29]等采用LDV;王甜[6]、蔡香丽[30-31]、孙立强[32]等使用HWA;Liu[33]和Wu[34]等应用PIV 分别测量了流场的脉动速度以及湍流强度。但在数据采集上,LDV和PIV的实验测量表明,由于喷洒颗粒粒子受到离心力的作用,旋风分离器中心区域粒子浓度较低,难以采集到高频的脉动速度,而HWA 利用热线在气流中的散热量与流速的关系进行速度测量,具有较高的采样频率,可以测量到瞬时速度的高频脉动变化。此外,Peng[35]、Gu[36]和高翠芝[37-38]等采用动态压力传感器测量旋风分离器流场的脉动压力,也表明了旋转流流场存在着不稳定特性。

旋转流动态特性可以通过瞬时切向速度来表征,瞬时切向速度的脉动幅值和脉动频率两个特征参数直接反映出旋转流的不稳定性。图5 是直径300mm 旋风分离器一个截面(z=572mm)上,用HWA 测量的瞬时切向速度随时间的变化曲线[31],在采样频率5000Hz、入口速度10m/s 的测量条件下,在4个不同径向位置测量出4组变化曲线。图5(a)采样时间1.0s,图5(b)是把图5(a)中0.4~0.6s时间区间拉长而得到的放大图形。由图5 可以看出,旋转流的瞬时切向速度是通过高频的湍流脉动部分和低频的脉动部分叠加而成。瞬时切向速度的脉动幅值随着测量点从边壁向中心移动逐渐增大,并且出现明显的低频部分脉动。越接近中心区域瞬时切向速度脉动幅值越大,低频脉动部分越明显。

图5 瞬时切向速度随时间的变化[31]

2.3 瞬时切向速度的脉动特点

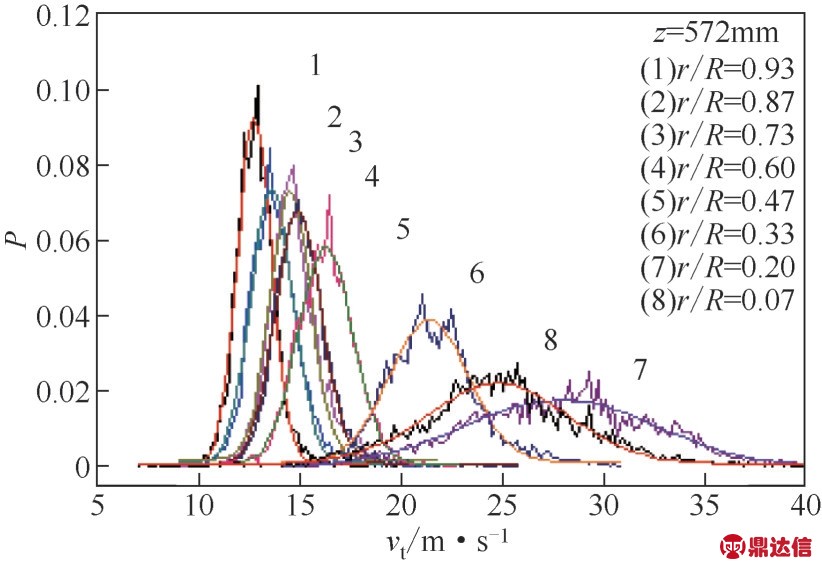

旋转流的脉动速度是一个连续型的随机变量。旋转流的脉动是随机的不规则运动,却有着规则性的概率分布和平均特性,所以瞬时切向速度在时间上的数据分布符合高斯正态分布。图5表明瞬时切向速度沿径向分布存在两种不同尺度的脉动,第一种是湍流引起的脉动为小尺度的随机性高频脉动,第二种是旋转流摆动产生的脉动,特征长度在几m/s 以上。利用高斯正态分布函数对图5 的瞬时切向速度测量数据进行拟合,得到了瞬时切向速度在不同径向位置的拟合曲线,结果见图6[31],图中的P是切向速度的概率密度,不同径向位置的拟合曲线具有不同的平均特性和不同的概率密度分布。旋风分离器边壁处的拟合曲线分布比较窄,平均速度比较低,说明数据比较集中,主要受气流湍流脉动的影响;而中心区域内拟合曲线分布比较宽,瞬时切向速度的标准差比较大,平均速度比较高,说明速度数据分散度很大,不仅受到湍流脉动的影响,更重要的是还受到旋转流摆动的影响。由于瞬时切向速度存在着脉动变化,时均切向速度的测量必须取足够长的时间段数据,才能保证在时间区间上有稳定的平均特性,否则存在时均值不一致性的问题。例如采用LDV 测量时,数据采集受到分散粒子浓度的影响,旋风分离器中心区域流场测量的数据采集必须保证较长的采样时间[3]。

图6 瞬时切向速度的概率密度曲线[31]

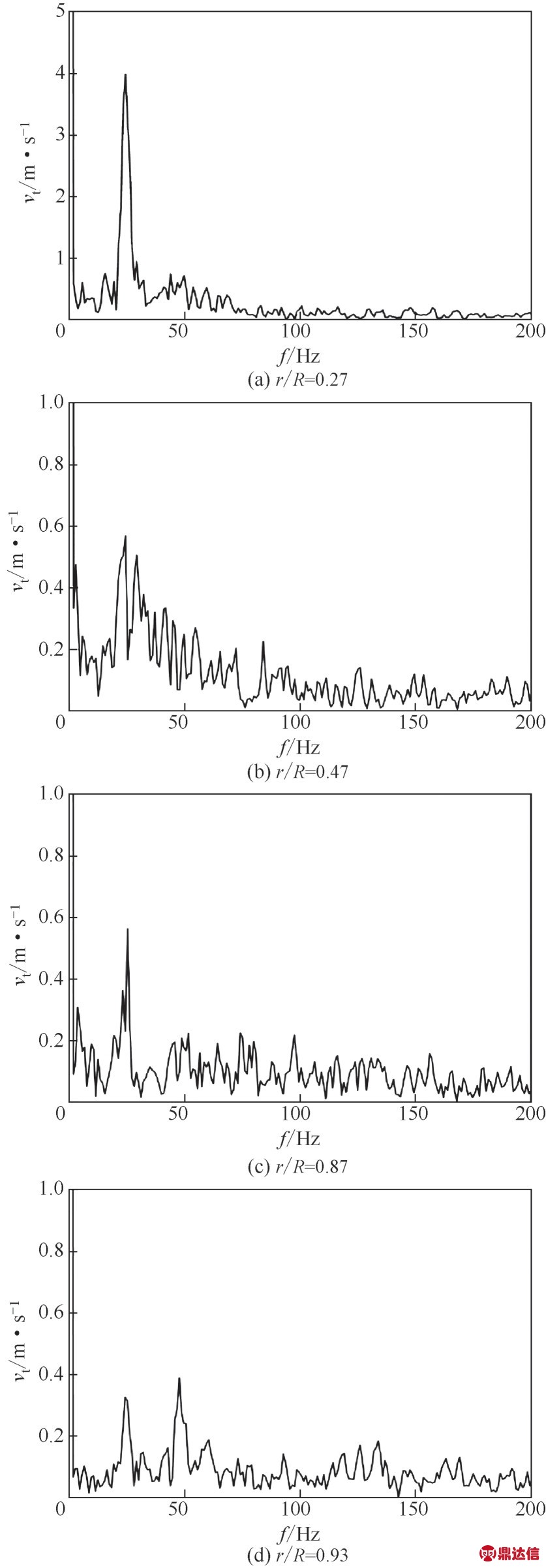

2.4 瞬时切向速度的频谱分析

依据旋风分离器流场实验测量或数值模拟的瞬时速度数据进行频谱分析可以得到旋转流的摆动主频。例如,对图5 瞬时切向速度数据进行频谱分析,可以发现不同的测量位置得到的主频约为25Hz,见图7,这个频率是旋转流的摆动频率。主频的幅值在中心区域明显高于靠近器壁的准自由涡区域的幅值。王甜等[6]在入口速度8m/s时,依据测量的瞬时切向速度给出的摆动主频为44Hz;吴小林等[21]在入口气速20m/s 时,依据数值模拟的瞬时切向速度获得的摆动主频为70Hz;Derksen[22]利用模拟数据给出的主频约90Hz;Gioliu 等[26]利用LDV测量数据给出的主频约10Hz;Obermair 等[27-28]利用LDV 测量数据给出的主频是66Hz;Brar 等[39]对用LES 计算的径向速度时域信号分析得到的主频是74.82Hz;龙薪羽等[40]对切向、轴向和径向3个速度分量进行频域分析,得出整个空间存在一个11.54Hz 的相同主频,频域分析的速度分量通过LES计算得到。这些结果说明当旋风分离器结构尺寸不同时或流动参数不同时,实验测量或数值模拟的瞬时速度的主频是不同的,同时也缺少实验测量或数值模拟方法获得主频的直接对比[21]。此外,这些文献对摆动现象产生机制的解释和分析也不尽相同,有些还是相互矛盾的。当加入颗粒后的气固两相流的旋转流场更加复杂。例如,Gu 等[36]采用多点压力传感器对旋风分离器内瞬时压力进行了测量,气相流场中存在71Hz 和179Hz 两个主频,前者是旋转流摆动的频率,后者是准强制涡旋转的频率。加入固体颗粒后出现了一个较低的主频(0.31~0.86Hz),这是由贴近壁面的螺旋颗粒灰带运动引起的。

图7 瞬时切向速度的频谱特性

旋转流摆动的主频f可以用式(3)计算[2]。

式中,vi是入口速度;D 是旋风分离器直径;St 是旋风分离器的斯特劳哈尔数(Cyclone Strouhal number)。式(3)表明,St 一定的情况下,旋转流的摆动频率f 与旋风分离器直径D 成反比,与入口速度vi成正比。由于旋转流的摆动不是局部发生的,而是存在于整个旋风分离器空间,影响范围也是整个空间,因此对于同一结构的旋风分离器,摆动的主频在整个分离空间内应该基本不变。但不同结构旋风分离器的斯特劳哈尔数St是不同的,主频f也是不同的。

旋风分离器的旋转流在自转的同时旋转中心围绕几何中心做随机摆动,有文献将这一旋进运动称为旋进涡核(precessing vortex core,PVC),将旋转流的动态特性归结为PVC。为此通过旋风分离器的流场实验测量和数值模拟描述PVC的基本特征,进而进行流场的动态分析[21-23,40-41]。PVC的实质是旋转流在旋进的方向上存在着旋转强度的衰减,中心区域出现逆压力梯度使轴向速度滞流或倒流,导致了旋转的不稳定摆动,造成空间某点速度随时间的脉动变化[42]。实际上当旋风分离器的中心区域存在比较大的切向速度梯度和轴向速度梯度变化,或当旋风分离器的结构存在着尺寸发生突变,如升气管入口、灰斗进出口等,均可以产生这种PVC现象。但旋转流的摆动出现在整个轴向空间,而PVC 被认为是局部现象。孙立强等[32]采用HWA 对有灰斗和无灰斗的同尺寸旋风分离器气相流场的切向速度进行了测量,有灰斗结构的瞬时切向速度有2个主频,一个是存在于整个空间的20Hz 主频,另一个是排尘口附近区域的局部55Hz 主频。无灰斗结构仅有1 个存在于整个空间的约20Hz 主频。20Hz 主频是气体旋流中心围绕旋风分离器几何中心摆动造成的,局部55Hz 主频是灰斗气体回流造成的,但有文献将这个主频认为是旋风分离器的PVC。

3 动态流场的模拟

3.1 湍流模型

由于存在着比较大的速度梯度和压力梯度变化,在对旋风分离器流场进行数值模拟时,应考虑其流场是一个各向异性的三维强旋转湍流流场,依据各向同性的涡黏性假设的湍流模型已不再适用,而一些各向异性的湍流模型才能比较准确地计算流场。在已有的研究旋风分离器流场数值模拟的各种文献中,通过对各种不同湍流模型计算结果的对比分析,发现大涡模拟(large eddy simulation,LES)和雷诺应力模型(Reynolds stress model,RSM)均是较好的体现各向异性的湍流计算模型和方法[3,14,16,43-44]。相较于RSM,在预测旋风分离器旋转流流场湍流特性方面,大尺度涡可以直接计算的LES 具 有 明 显 的 优 势 和 更 高 的 精 度[22-23,39-40,45-48]。一方面,LES在时均速度的预测上比RSM更准确,另一方面,LES不需要过多经验数据和相关假设就可以得到湍流运动的细微结构和流动图像。例如,Derksen 等[22-23]采用LES 计算Stairmand 型旋风分离器流场表明压力最低点和切向速度的零点不在几何中心线上,压力场和速度场并不是轴对称分布,旋转流偏离几何中心,沿轴向偏心的方向和大小是不同的,偏心中心线是一个三维的弯曲摆动曲线,见图4。但LES 在跟踪瞬时速度的高频部分上,受到网格尺寸的限制,边界条件的设定等,LES的计算结果与实验测量仍尚存在一定的误差。

3.2 模拟结果与测量结果对比

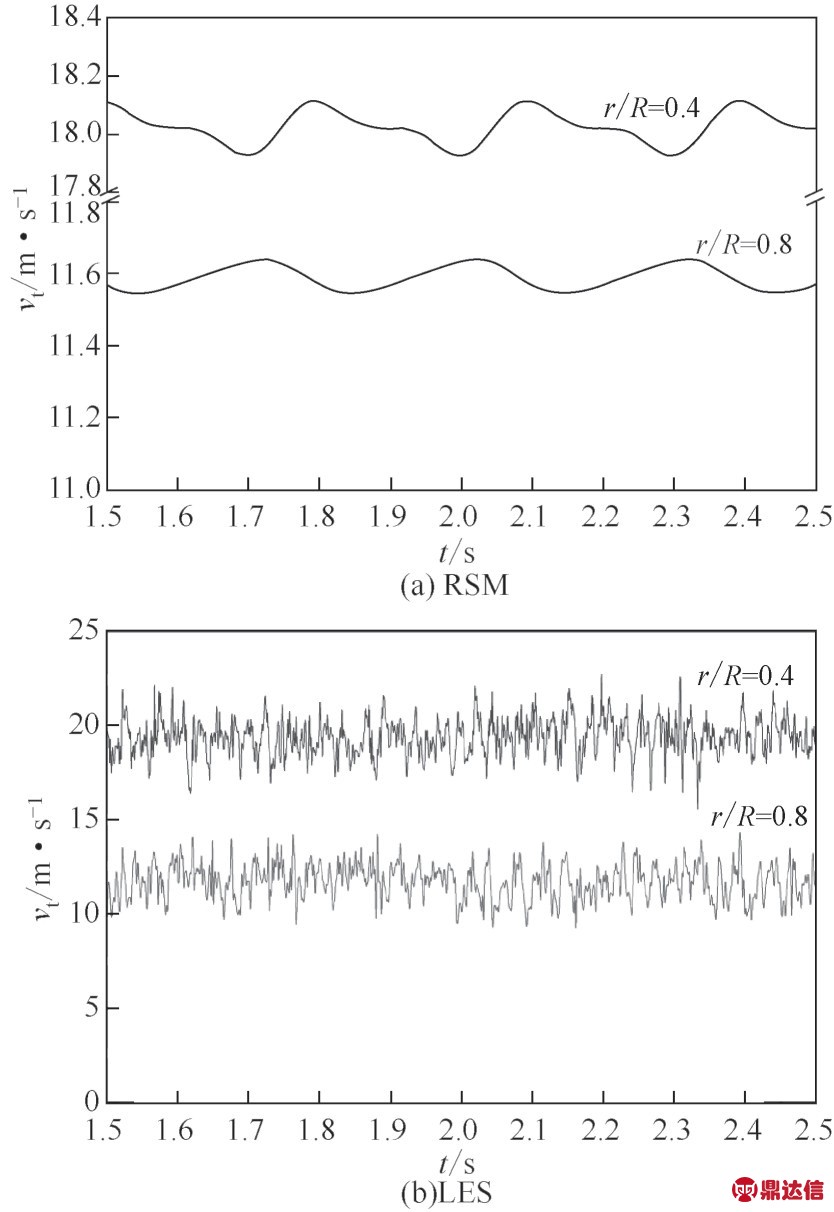

虽然采用CFD 方法进行旋风分离器流场数值模拟表明时均速度计算结果与实验测量结果对比吻合较好,但在动态流场方面还缺少不同湍流模型之间,湍流模型与实验测量的结果对比分析。孙立强等[49]采用雷诺应力模型(RSM)与大涡模拟(LES)两种方法分别计算了旋风分离器的瞬时切向速度,结果见图8。RSM计算结果仅呈现出小幅规律性的波动,r/R 为0.4 和0.8 两点的切向速度波动范围(Δvt)小于0.3m/s,波动相对大小(Δvt/vi)小于3.75%;LES 的模拟结果则呈现高频的速度脉动,不仅频率加快,而且波动幅度增大,r/R 为0.4 和0.8 两点的切向速度波动范围大致在4m/s<Δvt<7m/s,波动相对大小在50%<Δvt/vi<87.5%。由此可见RSM 与LES 两者对于同一点瞬时切向速度的计算有着很大差异。与图5的瞬时切向速度的测量结果对比,LES的计算结果比较接近实验值,对瞬时切向速度的计算准确性高于RSM,但与测量结果对比仍有一定差别。旋转流的流场动态特性目前主要是需要依靠实验测量进行分析,数值模拟方法尚难以准确描述。

4 旋转流摆动对气固分离过程的影响

4.1 时均流场和湍流强度

图8 计算瞬时切向速度随时间变化(vi=8m·s-1)

旋转流摆动对流场的影响体现在湍流强度的分布和速度分量的计算上。在速度分量计算方面,由于实验测量或数值模拟给出的速度分量计算基准是参考几何中心给出的,由此导致切向速度在中心区域出现反向旋转的假象,以及径向速度同时出现向内和向外流动的源汇共存假象。例如在图9中,设旋风分离器几何中心是O,旋转中心是O',两者的偏心距e。以旋转中心O'为基准,气流的流线(图9 中从A、B、C、D 点开始的黑线)参考圆1 均是向内旋转的,旋转方向是逆时针的。但对于几何中心O 基准,点A 和点B 气流的流线参考圆2 和圆3是向内旋转的,但点C 和点D 气流的流线参考圆2和圆3是向外旋转的,结果导致径向速度方向同时存在着向内和向外的问题[50]。此外,参考基准几何中心O 点,OO'之间旋转流的旋转方向是顺时针的,与主旋转流的逆时针旋转方向是不一致的。这种假象也使人们误认为流场是非轴对称的[51]或二次涡流的作用[52],也说明对旋转流的动态特性的认识还不够清晰。

图9 径向速度的方向[50]

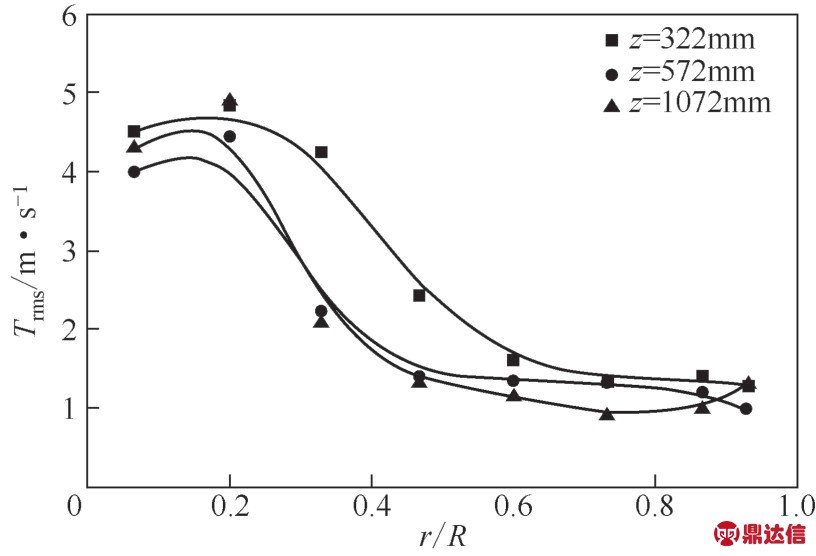

切向速度和径向速度是气固分离过程的重要参数,前者产生使颗粒分离的向外运动的离心力,后者产生使颗粒逃逸的向内运动的曳力。由于参考基准不同,给出的时均切向速度和径向速度也不同。若采用参考几何中心给出的切向速度和径向速度计算旋风分离器的分离效率必定造成很大的误差,尤其是径向速度的变化。因此需要将参考几何中的速度分量变换到参考旋转中心的速度分量再进行颗粒分离过程的计算[53]。在湍流强度方面,实验测量[29,31,54]和数值模拟[14,16]表明湍流强度值在外旋流区(r/R>0.4) 较小且分布均匀,进入内旋流区(r/R<0.4)急剧增大,见图10。旋转流的湍流强度Trms受旋转流摆动的影响,已不仅仅是气流自身湍流脉动部分,而是两种流动结构湍流强度的叠加[30-31]。因此旋转流的摆动造成了中心区域的湍流强度远大于壁面区域的湍流强度。Hoekstra 等[3]依据实验结果认为摆动部分产生的雷诺应力值占80%,其余是自然湍流脉动部分。

图10 旋风分离器内湍流强度的分布[31]

4.2 对气固分离过程的影响

旋风分离器实现颗粒分离是借助于旋转气流产生的离心力场,气流和颗粒之间存在着密切的相互作用,各种气固分离模型主要是基于时均流场和气固之间作用力平衡关系建立的[55]。在旋风分离器的气固分离过程中,气流的携带输送作用和颗粒自身的扩散影响了颗粒的分离运动,即一方面受气体切向速度产生的离心力和气体向心径向速度产生的曳力的合力的影响,另一方面受到气流湍流扩散的影响。通常入口速度提高后,随着旋风分离器内气体切向速度的增大,颗粒受到的离心力增加,但向心径向速度产生的曳力变化不大,最终使颗粒向外运动的径向速度增大,更有利于颗粒的分离,使分离效率提高。但另一方面,切向速度提高后导致气体的湍流强度加剧,颗粒的扩散能力增加,造成颗粒由高浓度区向低浓度区的扩散输送增加,同时也加剧了边壁区域已被分离颗粒的扩散返混逃逸,使分离效率降低。所以旋风分离器的分离效率与入口速度的关系因颗粒运动这两方面的相反作用,呈现出驼峰曲线,存在一个最佳入口速度范围。例如我国催化裂化装置普遍使用的PV 型旋风分离器的入口速度一般在20~24m/s 之间[56]。此外,从旋风分离器的粒级效率看,由于湍流扩散作用使旋风分离器对细小颗粒的捕集效率比较低,颗粒粒径越小粒级分离效率越低,尤其是对<5μm 细小颗粒的捕集,结果粒级分离效率与颗粒粒径的关系是一个S形曲线。这些现象的影响机制均可以归结于旋风分离器旋转流的动态流场特性上,与旋转流的不稳定性和湍流强度密切相关,进而影响到颗粒的分离和扩散。目前的旋风分离器气固分离模型主要是基于时均流场建立的,没有考虑流场的动态效应,所以在模型中基本上没有考虑颗粒的扩散返混作用,计算结果与实际结果之间存在着一定的误差[1-2,55]。在实际旋风分离器的应用中,若提高旋转流的旋转速度的同时,又不使湍流扩散增大,或降低湍流强度,抑制旋转流的摆动幅度,均可提高旋风分离器的分离效率。如在旋风分离器的中心区域设置稳流杆或稳流锥后,分离性能有所改善[57-59]。在进口结构上采用对称双入口结构的旋风分离器有助于减小旋转流的摆动幅度,气固分离性能也有改善[60-61]。

此外,旋风分离器内旋转流的摆动使得湍流强度的剧增后,不仅使压降增大,增加了流体流动的能耗,而且在实际生产中,因旋转流的摆动产生旋风分离器系统设备振动的激振力,使设备发生诱导振动从而造成壳体或管道材料的疲劳断裂[62-66]。

5 结语

旋风分离器的气相旋转流具有很强的动态特性,即旋转流的不稳定特性。这种不稳定性表现为旋转流旋转中心的随机摆动,由此导致了瞬时切向速度随时间的脉动变化。实验测量和数值模拟表明靠近边壁区域的瞬时切向速度随时间的速度脉动变化较小,主要受气流湍流脉动的影响;中心区域的瞬时切向速度的脉动不仅受到湍流脉动的影响,而且还受旋转流摆动的影响。旋转流的摆动增强了气流的湍流强度,加剧了颗粒的碰撞、返混和扩散,尤其是细小颗粒的扩散作用,降低了旋风分离器分离效率,特别是对细小颗粒的捕集分离能力,结果使旋风分离器的分离效率与入口速度的关系是一个驼峰曲线,粒级分离效率与颗粒粒径的关系是一个S形曲线。因此旋转流的摆动对颗粒的分离过程有重要的作用,只有旋转流稳态时均的研究,缺乏动态流场的研究不足以完整认识其内部的气固分离过程,但现在这方面的研究内容还不够深入和系统,造成了有关时均流场中的一些现象存在着多种解释和疑问,这也限制了旋风分离器的性能上的改进和提高。目前这种动态特性研究主要依靠实验测量进行分析,数值模拟方法尚难以准确描述,还需要在计算模型和计算方法上进行改进。为了进一步提高旋风分离器的分离性能,尤其是细小颗粒的分离能力,有必要开展旋风分离器旋转流流场动态特性方面的研究,包括流动参数脉动的频幅特性分析、流动参数产生脉动的机制、结构参数和流动参数对脉动的影响、颗粒在动态流场中的运动特点、流场中二次涡流的形成和存在区域、抑制旋转流的摆动幅度和降低湍流强度的方法等。在流场的数值模拟计算方面,在如何准确地描述流场的动态特点、跟踪速度和压力的随时间的高频和低频的脉动变化、不同参考基准的流场变换等方面需要进行深入的研究。这些研究是开发高效低阻旋风分离器的必要前提工作。