摘 要:航天粉煤气化技术成功应用在煤制气项目上,存在粗合成气含尘量高,影响下游变换装置的稳定长周期运行。为了解决该难题,结合多管旋风分离器的特点,在变换入口增加一台多管旋风分离器,降低了粗合成气中携带的尘固,保障了变换装置稳定长周期运行。

关键词:粗合成气;含尘量;变换装置;多管旋风分离器

我公司航天炉(HT-L)粉煤加压气化装置自2014年12月开车以来,在满负荷运行过程中,逐渐出现变换装置压力降增大,导致变换系统运行成本增加,严重制约生产负荷,主要表现在粗合成气加热器堵塞以及催化剂床层严重堵塞现象,从而也缩短了催化剂的使用寿命。经过与同行业多套变换分离装置对比与探讨,在变换入口增加一台多管旋风分离器并增加锅炉水洗涤,能够有效降低粗合成气中的微小尘固,从而使变换装置稳定长周期运行,降低运行成本。

1 项目实施的原因

1.1 主流程简介

来自煤气化装置(204℃、3.72MPa(G)460 000m3/h)的粗合成气进入粗合成气分离器,去脱毒槽,经粗合成气加热器加热到260℃后,配入合适的水汽比进入1#变换炉,粗合成气在变换炉内进行变换反应。在此只介绍有关的工艺流程。

原主工艺流程:气化来粗合成气→1210D001分离器→1210R004脱毒槽→1210E001粗煤气加热器→1210R001变换炉。

1.2 粗合成气加热器堵塞

2016年12月初粗合成气加热器的压力降出现大幅度上升,同时该换热器的换热效率降低,直至2017年3月份左右失去换热功能,初步判断该换热器出现堵塞现象。在2017年5月大检修期间对该换热器进行拆检,发现该换热器的789根φ25*2的换热管基本全部堵塞,而且堵塞比较严重。通过使用超高压水清洗,工期15d,换热器基本疏通,在清洗过程使用常规的160MPa压力的高压水枪,对列管内壁的残垢几乎没有任何影响,水枪的枪头几乎不能前进,工作比较缓慢,最终将高压水枪的压力逐渐提升至270MPa时,换热器内壁上的残垢得到有效清理。我公司对该堵塞物进行取样送检,判定该堵塞物为粗合成气中携带的粉煤,堵塞物质碎屑成分分析见表1。

表1 堵塞物质碎屑成分分析

1.3 变换催化剂床层出现堵塞

2017年6月大检修后,7月1#变换炉床层压力降逐渐升高,催化剂热点温度下移,催化剂活性明显下降,变化炉出口一氧化碳转换率明显降低。压力降最高时达到0.4MPa,1#变换炉无法正常运行。经过检查,发现催化剂床层上层篦子板表面结块严重,对结块物质进行分析化验,该物质的分析结果和表1的分析数据基本一致。说明粗合成气中携带大量粉煤穿透脱毒剂床层,进入1#变换炉,排除脱毒剂粉化的可能性。

1.4 工艺管道多处弯头出现堵塞

2017年大检修期间使用内窥镜对变换装置的主要管道的弯头处进行检查,发现弯头处出现大量煤灰堵塞现象,致使管道内径变小,造成系统阻力升高,由于粗合成气的清洁度没有达到设计值,导致弯头处形成涡流,形成结垢现象。

2 堵塞原因分析

2.1 粗合成气带灰水严重

粗煤气在气化装置经过洗涤塔进行洗涤,由于气化洗涤塔塔釜内壁出现堵塞,液位计显示失灵,无法及时准确判断洗涤塔的液位,当液位升高时出现粗煤气带水。另,塔顶分离器不能有效地将大量灰水分离下来,导致大量的灰水被带到变换装置。

2.2 变换单元分离器设计缺陷

粗合成气进入变换单元,首先进入变换单元的第一分离器,由于设计初期未考虑气化装置的异常工况,该分离器中未设置分离内件,可以看做一个缓冲罐,没有任何分离作用,只能依靠重力沉降进行分离,而重力沉降只能分离粒径大于80μm的尘固,绝大数尘固雾滴没法进行分离,使大量尘固被带入下游设备,在下游设备中出现堵塞。

2.3 粗煤气加热器管壳程温差大

粗煤气加热器管程设计进口温度为204℃,出口温度为260℃,壳程设计进口温度为420℃,出口温度为285℃。2017年5月对该换热器进行清洗过程中发现,换热器上部高温区列管内的残垢,比较坚硬;下部的低温区列管内的残垢,相对比较松散。经过分析,粗合成气携带水及粉尘在该换热器列管内瞬间经过高温加热,导致粉尘凝固在换热器的列管内壁上,逐渐累积,直到换热器列管堵死。出现这种情况,无法避免,改造工程量较大,只有从粗合成气的洁净度上来解决,延长粗煤气加热器的堵塞周期,利用大检修进行清洗。

3 多管旋风分离器的应用

3.1 多管旋风分离器工作原理

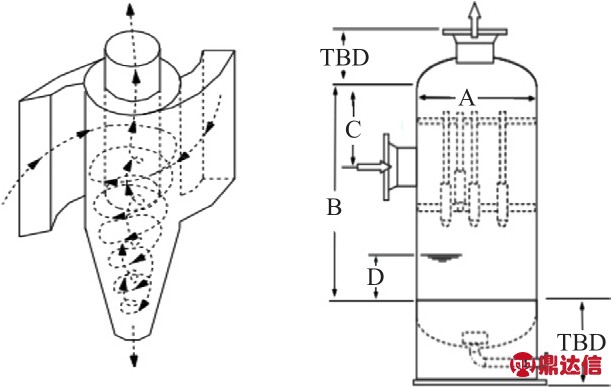

多管旋风分离器采用离心力分离的原理,从而得以实现从气体中分离所夹带的固体颗粒和液滴的目的。在离心力的强制作用下,气体中所夹带的固体颗粒和液滴被甩向多管旋风分离器的内壁,被分离的固体颗粒和液滴沿多管旋风分离器的内壁进行沉降,在分离器底部加以收集并合理排放。经过完全净化处理的,不在含固体颗粒和液滴的干净气体从多管旋风分离器顶部送出。

3.2 多管旋风分离器的优点

多管旋风分离器内部采用多根直切双入口型离心管,涡核变形小,气流不易短路;压力场呈准轴对称分布,有利于提高分离效率和降低压降损失;流动对称性好,有效减少二次夹带。另外,多管旋风分离器操作弹性大,设备体积小适用于装置运行后的项目施工。多管旋风分离器结构简图见图1。

图1 多管旋风分离器结构简图

3.3 分离效率性能保证与灰分数据对比

针对粗合成气频繁带水带灰现象,在原分离器底部导淋进行取样分析(样品见图2),得出粗合成气携带的微粒能够在多管旋风分离器中得到有效的分离,分离效率与微粒粒径对比见表2。

图2 样品

表2 分离效率与微粒粒径对比

3.4 工艺路线的确认

据我公司生产现场场地的实际状况,以及粗合成气携带尘固的粒度分布,结合多管旋风分离器的分离效率的特点,我公司决定采用以下方案。

技改后主流程:气化来粗合成气→多管旋风分离器→1210D001分离器→1210R004脱毒槽→1210E001粗煤气加热器→1210R001变换炉。

4 结语

按照上述的工艺路线在原有的流程上增加了一台多管旋风分离器。技改后的工艺系统经过三个多月的稳定运行及检测,证明多管旋风分离器能够有效降低粗合成气携带的尘固,并达到性能保障。从而保证了变换装置的稳定长周期运行,节约了运营成本。