摘 要:为了优化加热系统结构,保证真空渗碳炉加热性能,采用COMSOL有限元软件建立真空渗碳炉加热过程数值模型,分析了加热系统中石墨加热管的数量、长度和分布半径等关键结构参数对工件表面热流密度、有效加热区温度分布的影响规律.模拟结果表明:加热功率恒定,减小加热管数量、长度和分布半径均可以使工件表面热流密度增大,加热效率提高;将加热管数量设为偶数,并适当减小加热管长度,增加加热管分布半径可以显著改善有效加热区内温度分布均匀性.该研究结果对真空渗碳炉加热系统结构设计优化具有一定指导意义.

关 键 词:真空渗碳炉;加热系统;结构优化;加热效率;温度均匀性;数值模拟

真空渗碳炉可实现精密、高效、清洁和智能生产,目前已广泛用于汽车、航空航天等领域的轴、齿轮、轴承等零件的渗碳处理[1].耐高温、热膨胀小、辐射效率高、可适应渗碳气氛的石墨加热管是低压真空渗碳炉的理想加热元件[2].加热管与工件之间主要依靠辐射传热,其外形尺寸和布置形式直接决定了加热系统辐射表面积和加热系统与工件之间的辐射角系数,对真空炉加热特性有重要影响,因此合理设计加热系统结构参数对提高加热效率和温度场均匀性具有重要意义[3].采用实验方法进行加热系统结构优化研究,不仅实验周期长,实验数据采集难度大,而且实验设备费用昂贵.随着计算机技术的飞速发展和数值计算方法的不断完善,运行成本低、计算效率高的数值计算方法被大量学者用于真空热处理炉加热过程温度场[4-6]和真空高压气淬过程瞬态温度场和流场[7-9]的仿真研究中.然而,现有的关于真空热处理炉模拟研究文献中,加热和淬火冷却工艺优化是研究重点,加热系统结构优化方面的基础研究较少.常规加热系统结构设计主要根据经验,对加热系统结构设计能否更加紧凑、加热效率可否提高缺乏系统性研究.

本文基于COMSOL有限元模拟软件,建立真空渗碳炉加热过程三维数值模型,运用Hemicube算法进行辐射传热计算.为了提高模型计算精度,考虑了石墨加热管、绝热壁和工件的热物理性能参数随温度的变化.通过进行恒定功率加热工艺过程仿真计算,得到不同加热系统结构条件下的瞬态温度场,分析加热系统关键结构参数对加热效果的影响规律,为加热系统结构优化提供理论指导.

1 数值模型建立

1.1 模型假设

为了提高计算效率,数值模型进行了如下假设:

1) 假设绝热壁、石墨加热管、工件的初始温度均为25 ℃;

2) 假设加热室内物体表面只存在辐射换热,将稀薄气体看作透明介质,不考虑对流换热;

3) 不考虑料框和底座对加热室温度场的影响.

1.2 基本传热方程

真空渗碳炉加热过程绝对压强小于100 Pa,加热室内气体极为稀薄,对流传热可以忽略,只考虑物体表面之间的辐射传热和固体内部导热[4].因此传热方程形式:

![]()

(λ

(λ T)+Q.

T)+Q.

(1)

式中:ρ为密度,kg/m3;cp为定压热容,J/(kg·K);T为温度,K;λ为导热系数,W/(m·K);Q为内热源,W/m2.

1.3 初始条件和边界条件

内热源Q为施加于加热管内部单位体积内的加热功率:

(2)

式中:P为加热管总加热功率,W;V为加热管总体积,m3.

加热管、工件和绝热壁表面必须满足辐射边界条件,即

(3)

式中:n为物体表面外法线方向;σ为斯蒂芬-玻尔兹曼常数,5.67×10-8W/(m2·K4);ε为物体表面发射率;Fi-j为表面i对表面j的辐射角系数;Ti和Tj分别为表面i和表面j的温度,K.

设定所有计算域初始温度为

T0=298 K.

(4)

1.4 几何模型与物性参数

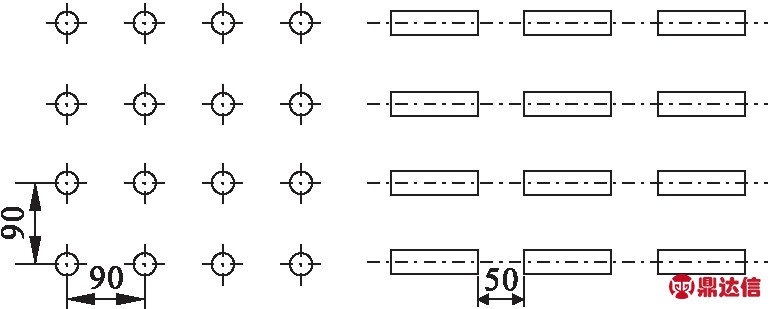

48根φ25 mm×100 mm被加热工件(20CrMnTi圆钢)在有效加热区内的布料矩阵如图1所示.

图1 工件布料矩阵(单位:mm)

Fig.1 Configurations of workpiece arrays

加热室几何模型基于实验室自主研发的DB-433真空渗碳炉建立,图2为其结构示意图.

图2 加热室结构示意图

Fig.2 Schematic of the structure of heating chamber

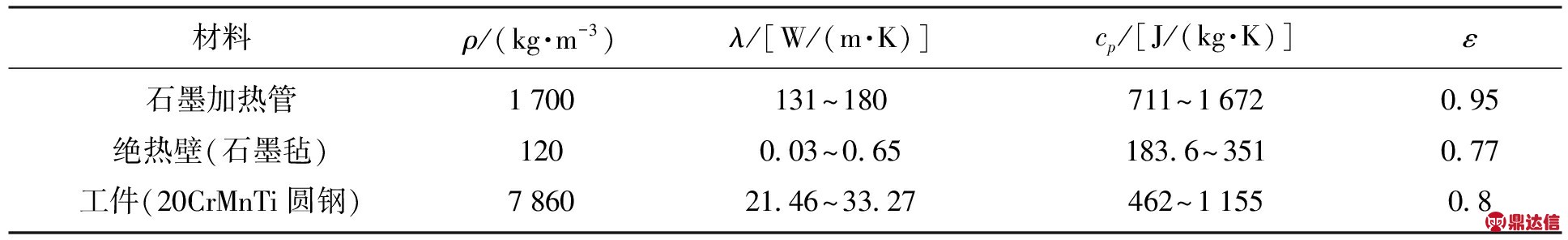

DB-433真空渗碳炉选用石墨管和石墨毡作为加热元件和绝热材料.材料的热物理性能与温度之间的非线性关系详见表1[10-11].

1.5 网格独立性测验

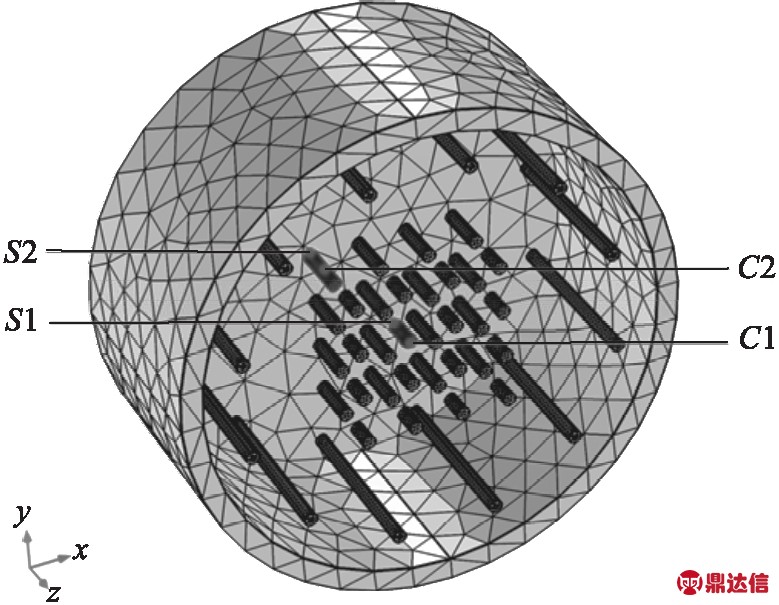

有限元模型主要包括石墨加热管、绝热壁和被加热工件,并根据对称性取二分之一模型进行仿真计算.由于不同计算区域对网格质量要求不同,本研究使用四面体单元进行非均匀网格剖分,如图3所示.其中,加热系统与工件温度分布是研究重点,网格细密,绝热壁对换热过程影响较小,因此对该区域进行网格粗化,以提高计算速率.计算中首先对温度场进行网格独立性计算,选取内部工件表面S1(-45,45, 390)和中心C1(-45,45,440),外部工件表面S2(-135,135,240)和中心C2(-135,135,290)的温度数据作为测验量.

表1 材料的热物性参数

Table 1 Thermo-physical properties of materials

图3 有限元网格和测验点位置

Fig.3 Finite element mesh and positions of measuring points

对计算域进行了4次网格剖分,网格数量分别为:48 748,165 400,309 912,408 640,重新剖分一次网格,即进行满功率加热工艺模拟计算.选取测验点加热20 min后的温度数据,当网格数量由48 748增加至165 400时,温度数据变化较大,C1点温度相差最大达8 ℃.但是,继续细化网格,当总数增加至309 912时,测验点温度仅减小3 ℃,降幅小于1%.为了进一步验证结果准确性,再次细化网格,使网格总数达408 640,观察模拟计算结果发现,温度数据基本保持不变.综上所述,当网格数量大于165 400时,模拟结果已基本满足网格独立性要求.

2 结果与讨论

采用额定功率加热,模拟计算不同加热管数量(n)、长度(l)和分布半径(r)条件下,载荷随炉加热升温过程,分析加热系统结构参数变化对监控点处热流密度和温度的影响.由于工件之间存在相互遮挡,加热系统入射至内部工件表面的热辐射最少,升温速率最慢,因此选取内部工件的表面S1处热流密度和温度,用于表征加热系统对有效加热区内工件的加热能力.此外,为了直观反映相关参数对加热均匀性影响规律,选取中心横截面(z=440 mm)和纵向截面(y=135 mm)绘制温度分布云图.

2.1 加热系统结构参数对加热特性影响

2.1.1 加热系统结构参数对热流密度影响

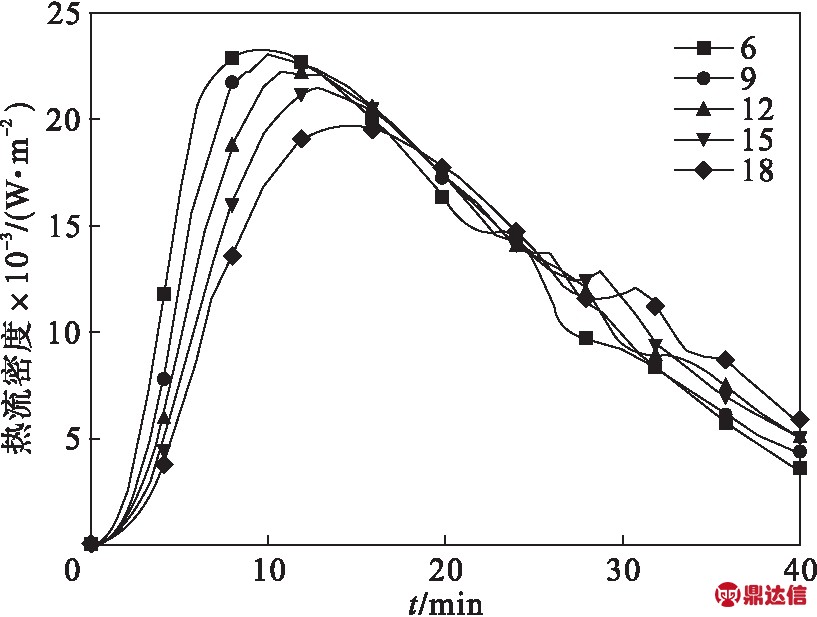

加热系统分别采用6,9,12,15,18根加热管(l=700 mm,r=363 mm)加热时,内部工件表面热流密度曲线如图4所示.因为模型中输入总功率一定,加热初期,加热管数量增加,单位体积加热功率降低,加热管辐射力减小,导致热流密度减小.工件表面热流密度峰值亦随着加热管数量增加而降低,并向右移.当加热管数量由6根增加至18根时, 工件表面热流密度峰值由23 322 W/m2降低至19 768 W/m2,降幅为15.2%.但是,随着加热管温度升高,达到热流峰值之后,加热管数量增加带来的辐射面积增加使加热管总的辐射能增强,从而使工件热流密度增加.

图4 表面热流密度随加热管数量变化

Fig.4 Variation of surface heat flux with the number of heating tubes

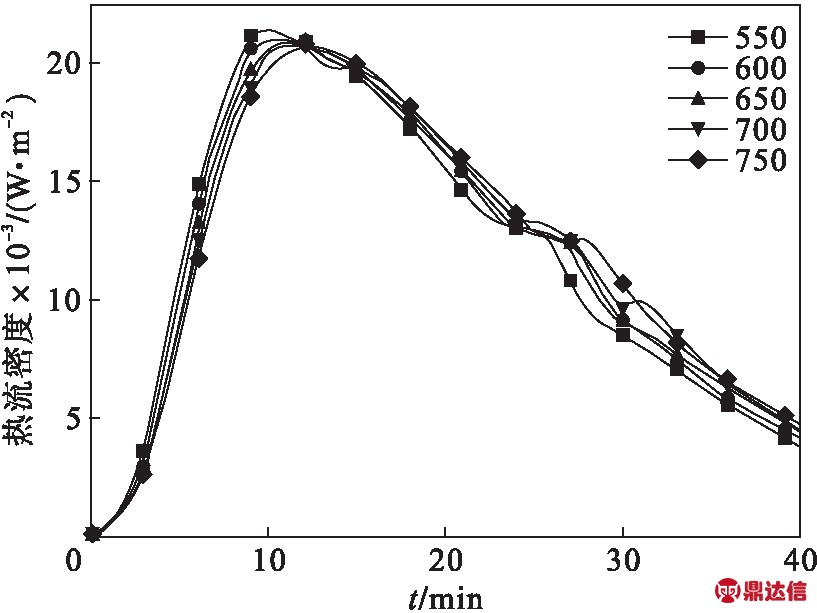

长度分别为550,600,650,700,750 mm加热管(n=12,r=363 mm)加热时,内部工件表面热流密度曲线如图5所示.同样因为总加热功率一定,加热初期,加热管长度增加,会导致单位体积加热功率降低,加热管辐射力减小,入射到工件表面的热辐射减少,表面热流密度减小.当加热管长度由550 mm增加至750 mm时,工件表面热流峰值由21 560 W/m2降低至20 752 W/m2,降幅为3.7%.随着加热管温度升高,越过热流密度峰值,加热管长度增加带来的辐射面积增加会使加热管总的辐射能增强,从而使工件表面热流密度增加.

图5 表面热流密度随加热管长度变化

Fig.5 Variation of surface heat flux with the length of heating tubes

12根长700 mm加热管分布半径分别取243,273,303,333,363 mm时,内部工件表面热流密度曲线如图6所示.当加热管分布半径由243 mm增加至363 mm时,工件表面热流峰值由20 827 W/m2降低至20 393 W/m2,降幅仅为2%,可以看出加热管分布半径变化对加热管加热效率影响最小.因为加热管分布半径改变只会引起加热管与工件之间的辐射角系数发生变化,根据两平行圆柱体间辐射角系数计算公式可知,分布半径增加,辐射角系数减小,工件表面的热辐射减少[11].

图6 表面热流密度曲线随加热管分布半径变化

Fig.6 Variation of surface heat flux with the distribution radius of heating tubes

2.1.2 加热系统结构参数对温度均匀性影响

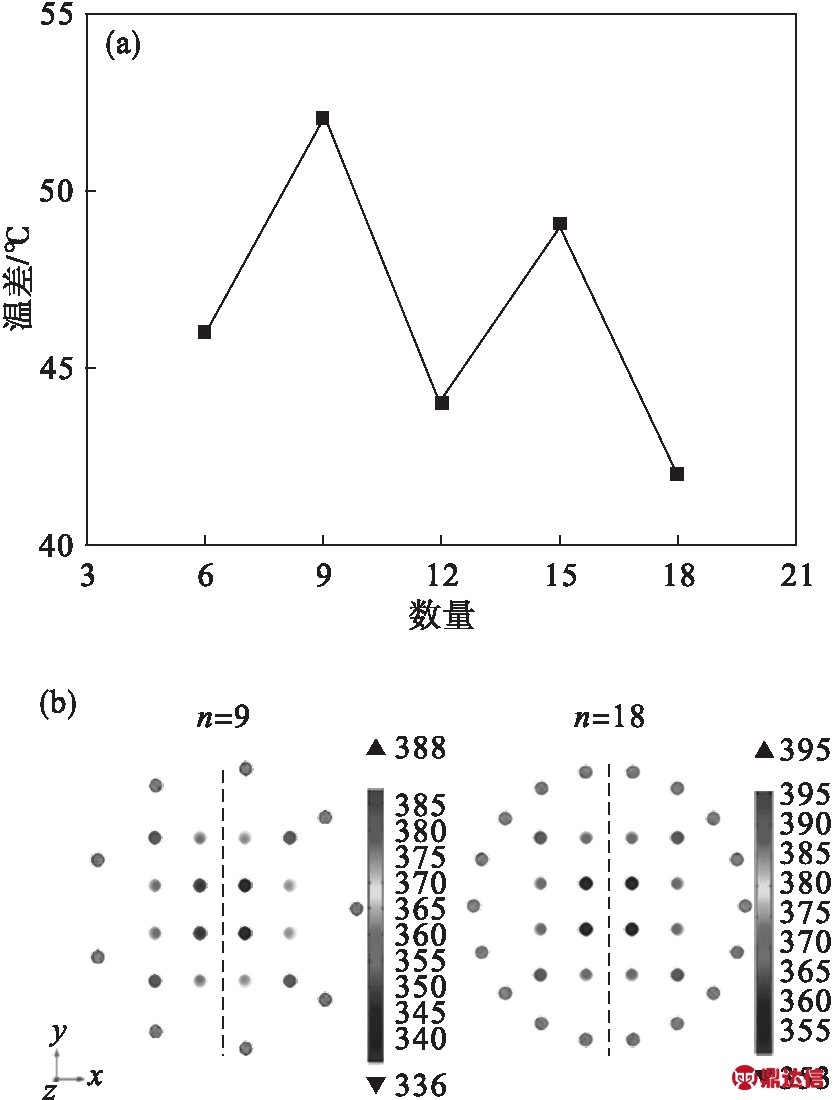

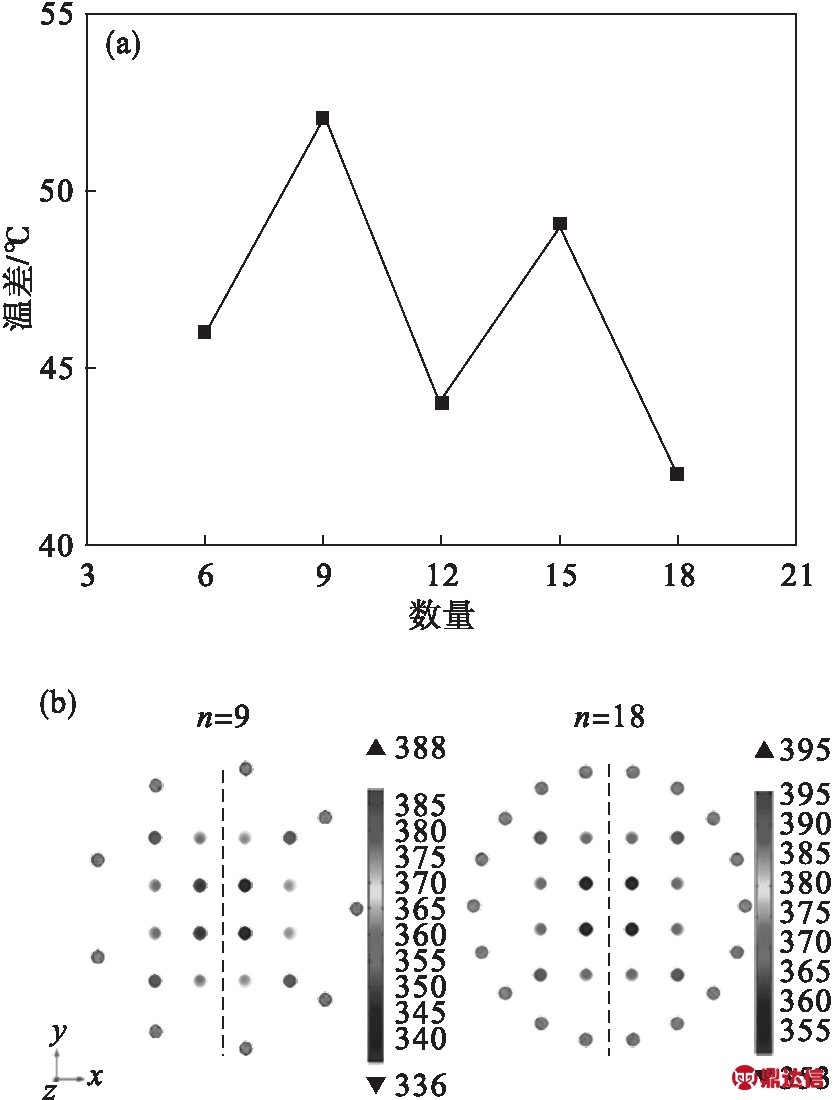

图7为有效加热区中心横截面最大温差和温度分布云图.从图7a可以看到,加热管数量为奇数9,15时,有效加热区中心横截面(z=440 mm)最大温差分别为52 ℃和49 ℃,加热管数量为偶数6,12,18时,横截面最大温差分别为46,44和42 ℃.此现象说明,加热管数量为偶数时温度场均匀性明显优于加热管数量为奇数的情况,但是,当加热管数量同为奇数或同为偶数情况下,中心横截面上温度均匀性差别不大.图7b为中心横截面出现最大温差时的温度云图(图中灰色圆圈代表加热管),对比可以发现,奇数根石墨管加热均匀性差主要是因为其排布形式不具备面对称性.

图7 有效加热区中心横截面最大温差和温度分布云图

Fig.7 Maximum temperature difference and temperature contours in the center cross section of effective heating zone

(a)—最大温差; (b)—温度云图.

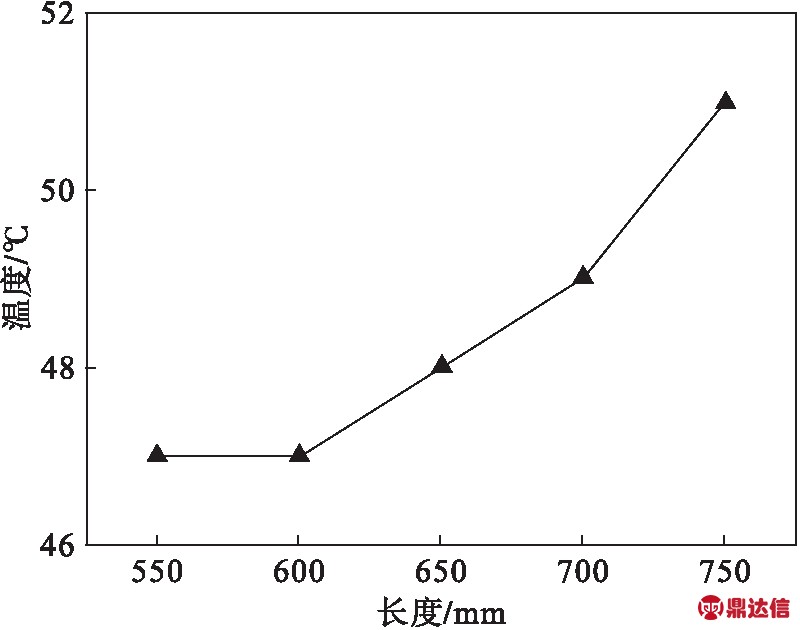

图8为不同长度加热管加热时,有效加热区纵向截面(y=135 mm)最大温差.

图8 有效加热区纵向截面最大温差

Fig.8 Maximum temperature difference in the longitudinal section of effective heating zone

由图8可知,加热管长度由550 mm增加至750 mm,相应的最大温差由47 ℃增大至51 ℃.这是因为端面直接受到加热管表面热辐射,升温速率大于侧表面.随加热管长度增加,这一优势更加明显,导致温差增大.

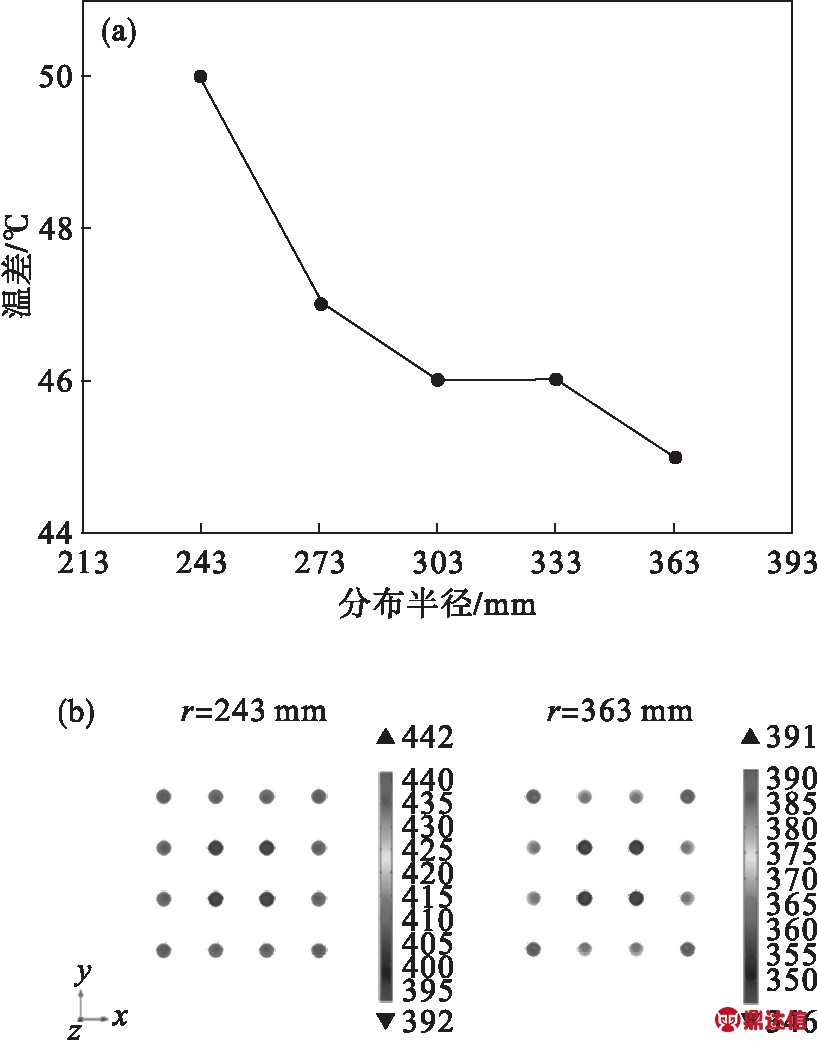

进行加热元件布置时,为了防止靠近加热元件处工件局部过热,有效加热区侧面距加热元件表面的距离一般为50~100 mm[12].为了研究加热管分布半径对温度场均匀性影响,改变加热管分布半径,有效加热区中心横截面(z=440 mm)内最大温差如图9a所示.加热管分布半径由243 mm增加至303 mm(距离有效加热区顶点61 mm)时,中心横截面最大温差由50 ℃减小至46 ℃,边部工件过热现象明显改善.图9b为加热管距离有效加热区最近和最远处中心横截面出现最大温差时的温度云图,可以看到,分布半径增加,温度均匀性改善,但是加热效率降低.

图9 有效加热区中心横截面最大温差和温度分布云图

Fig.9 Maximum temperature difference and temperature contours in the center cross section of effective heating zone

(a)—最大温差; (b)—温度云图.

2.2 加热系统结构优化前后对比

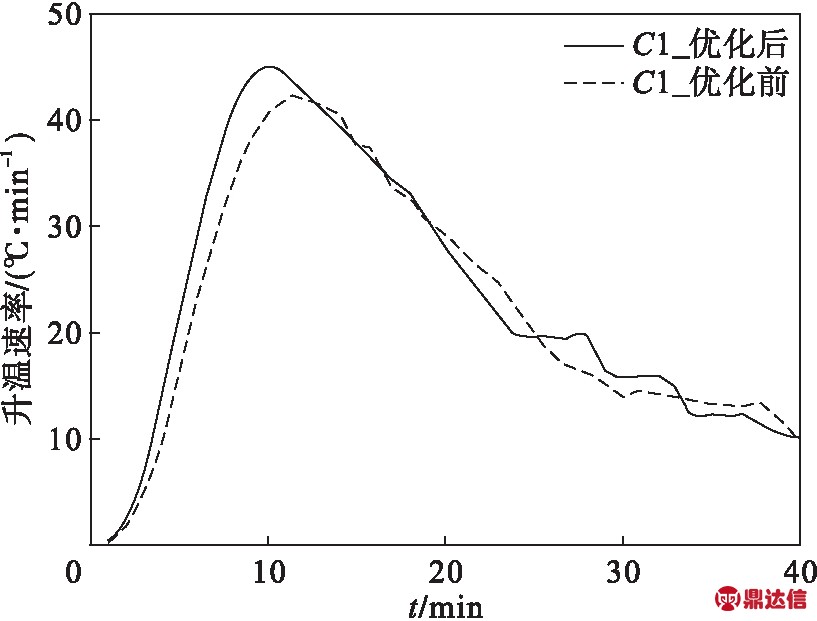

由以上分析可知,适当减少加热管数量、缩短加热管长度、缩小加热管分布半径,能够提高加热效率,优化温度均匀性,并且可以使加热系统结构更加紧凑.综合考虑加热效率和温度均匀性,提出加热系统结构优化方案:加热管数量为12,长度为550 mm,分布半径为303 mm.图10为内部工件中心升温速率曲线.对比可以发现,优化后最大升温速率达45 ℃/min,而优化前最大升温速率仅为42 ℃/min,升温速率明显提高.

图10 优化前后升温速率

Fig.10 Heating rate before and after optimization

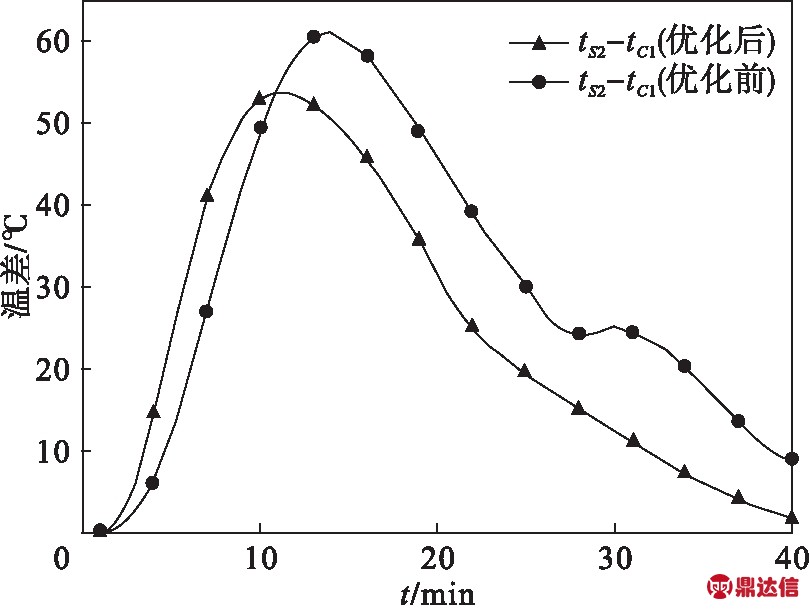

图11为优化前后点S2与点C1的温差曲线.加热初期,由于优化后升温速率加快,优化后温差略大于优化前,但是优化后S2与C1最大温差为53 ℃,较优化前61 ℃减小约11%.而且随着温度升高优化后,表面与心部温差减小,有效加热区温度均匀性明显改善.

图11 优化前后温差曲线

Fig.11 Variation of temperature difference before and after optimization with heating time

3 结 论

1) 热流密度峰值随加热管数量、长度和分布半径增加而减小.其中,加热管数量增加对热流密度峰值影响最大,降幅达15.2%.

2) 加热管数量为偶数时,加热系统关于有效加热区中心平面对称,炉膛温度均匀性显著优于奇数.缩短加热管长度,增大加热管分布半径均可提高加热均匀性.

3) 本文提出更加紧凑的加热系统结构优化方案,优化后加热效率提升,加热均匀性改善,最大温差减小11%.