摘 要:钛及钛合金真空自耗电弧炉熔炼时,坩埚内壁喷溅物会严重影响熔炼过程安全和铸锭质量,因此坩埚清洗是重要的工艺环节。针对钛及钛合金真空自耗电弧炉熔炼特点与坩埚清洗工艺要求,研制了钛及钛合金真空自耗熔炼坩埚自动清洗机。设备主要由刷组件旋转系统、刷组件升降系统、台车移动与锁紧机构及电气控制系统等4部分构成,采用PLC进行坩埚清洗过程自动化控制。实际运行表明,该设备可满足钛及钛合金真空自耗熔炼坩埚清洗的控制需要,实现了不同规格坩埚的自动化清洗,提高了真空自耗熔炼坩埚清洗质量和效率。

关键词:钛及钛合金;坩埚;自动清洗机;电气控制系统;PLC

0 引 言

采用真空自耗电弧炉熔炼钛及钛合金铸锭时,高温熔融钛和杂质金属会喷溅附着在坩埚内壁,当坩埚再次使用极易产生边弧,严重时会击穿坩埚发生爆炸;此外,坩埚内壁喷溅物对铸锭质量也会产生较大影响。因此,采用真空自耗电弧炉熔炼钛及钛合金铸锭时,必须对坩埚进行彻底清洗。真空自耗熔炼坩埚种类繁多,规格与尺寸各异[1-3],且清洗过程繁杂,规格不同时,所需采用的工位和清洗行程也不同。目前钛锭加工企业多采用人工清洗或手动控制清洗,其清洗效率低,劳动强度大,工作过程不安全,并且难以达到满意的清洗效果。为此,针对钛及钛合金真空自耗电弧炉熔炼的特点以及坩埚清洗工艺的要求,研制了钛及钛合金真空自耗熔炼坩埚自动清洗机[4-5]。该清洗机通过触摸屏输入坩埚尺寸数据,采用PLC进行坩埚清洗过程自动化控制,可实现不同规格钛及钛合金真空自耗熔炼坩埚的自动化清洗[6]。

1 坩埚自动清洗机技术指标与功能要求

采用真空自耗电弧炉熔炼钛及钛合金铸锭时,不同规格的铸锭需要使用不同规格的坩埚,且熔炼不同成分的钛锭,坩埚内壁的污染严重程度也不同。因此,坩埚自动清洗机应可以自动高效清洗不同规格、不同内壁污染程度的坩埚,具体的技术指标与功能如下:①刷组件升降速度88~880 mm/min,无极调速;②刷组件转速0~160 r/min,无极调速;③刷组件升降有效行程4 100 mm;④根据坩埚的直径和高度参数,自动确定清洗工位和清洗行程;⑤实现多种规格坩埚的自动化一键清洗。

2 坩埚自动清洗机构成

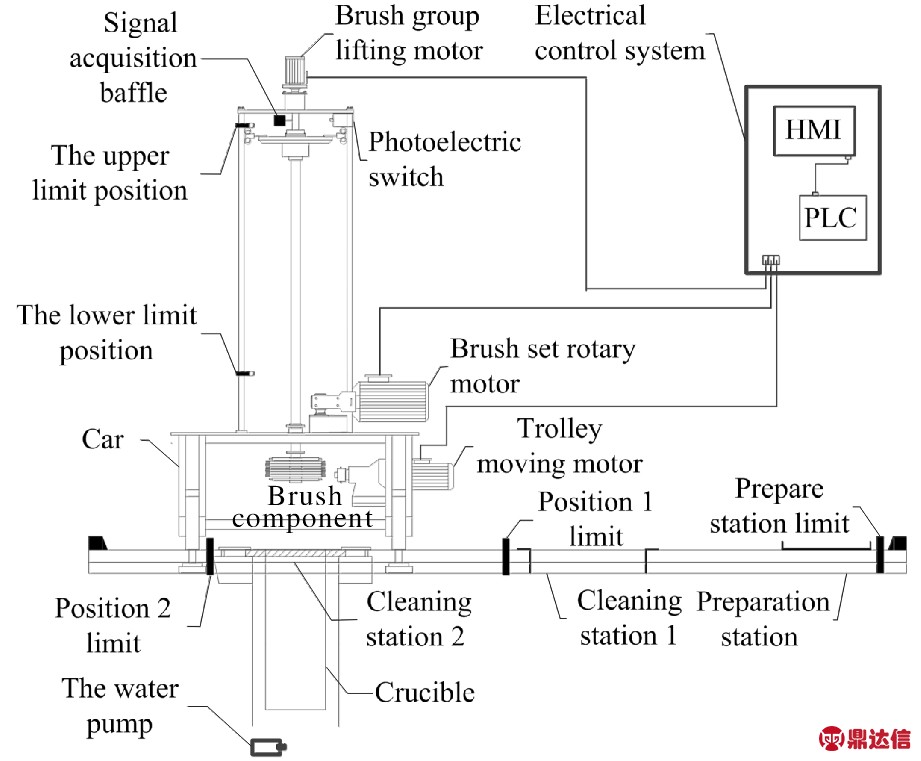

针对钛及钛合金真空自耗熔炼的特点及坩埚清洗工艺要求,坩埚自动清洗机应能够完成刷组件升降行程与旋转速度的设定与自动控制,能够自动确定不同规格坩埚的清洗工位并实现一键清洗。坩埚自动清洗机由刷组件旋转系统、刷组件升降系统、台车移动与锁紧机构、电气控制系统等4部分构成,如图1所示。

图1 坩埚自动清洗机构成示意图

Fig.1 Composition diagram of crucible automatic cleaning machine

2.1 刷组件旋转系统

钛及钛合金真空自耗熔炼坩埚直径规格多样,根据不同规格的坩埚,设计有多种直径刷组。为保证良好的清洗效果,刷架、刷头均为不锈钢材料。刷组旋转电机采用变频器控制,额定转速为1 500 r/min,减速机减速比为1∶9,经传动机构后刷组旋转转速可实现0~160 r/min范围内的连续可调。根据坩埚直径,选取合适的刷组旋转速度进行清洗,可以有效克服不同直径坩埚清洗时不同的摩擦阻力,从而减少设备的振动。

2.2 刷组件升降系统

刷组件升降运动为丝杠螺母传动,丝杠旋转一圈刷组件位移为14.0 mm。刷组升降电机采用变频器控制,额定转速为1 500 r/min,减速机减速比为1∶23,经传动机构后刷组升降输出转速可实现88~880 mm/min范围内的连续可调。坩埚内壁附着物较多时,设定刷组以较小的升降速度进行清洗,以保证良好的坩埚清洗效果。刷组件升降最大行程为4 100 mm,并由上、下限位开关确定和调整。光电开关采集丝杠旋转信号,从而确定不同高度坩埚的清洗行程,使刷组件在有效行程内升降,可以根据坩埚规格任意调整行程。

2.3 台车移动与锁紧机构

台车移动通过链条传动,最大行程为2 554 mm。根据多种规格坩埚的不同工位清洗需要,设计2个清洗工位和1个清洗准备工位,每个工位相应位置都设置有机械限位开关,同时台车移动电机带有抱闸可以保证其在工位准确停车。其中清洗准备工位主要完成不同规格的刷组更换;清洗工位1主要完成较小直径坩埚清洗;清洗工位2主要完成较大直径坩埚清洗。台车到达预定清洗工位进行坩埚清洗时,通过对气缸的控制,使卡爪做往复运动,将导轨拉紧实现与台车夹紧,可以保证清洗过程的稳定性及安全性。

2.4 电气控制系统

坩埚自动清洗机电气控制系统主要由可编程逻辑控制器PLC、HMI触摸屏、变频器、光电开关、开关电源以及其他低压电气元件构成,可实现坩埚清洗参数的设定以及刷组旋转、升降及台车移动锁紧等设备动作的自动化控制,并具有过热保护、通电指示、急停等功能,可保证设备安全、可靠运行。

3 坩埚清洗机自动化控制

3.1 自动化控制硬件设计

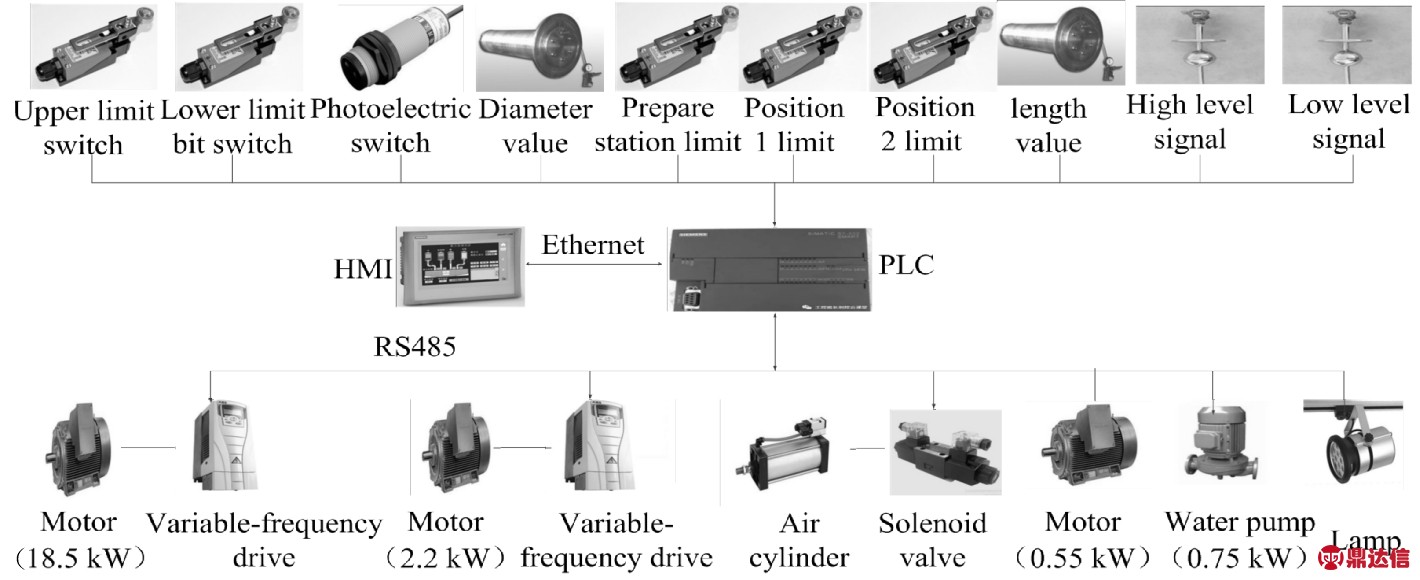

(1)自动化控制硬件组成 自动控制主要硬件由S7-200PLC和HMI触摸屏完成。S7-200PLC控制自动化清洗过程,主要完成刷组、台车、轨道、水泵、照明控制。HMI触摸屏用来进行操作设定,变频器控制刷组旋转、升降,PLC与变频器进行RS485通讯,变频器速度可以实时读取/写入,实现刷组旋转、升降速度无极可调[7]。坩埚清洗机自动化控制硬件组成如图2所示。

图2 坩埚清洗机自动化控制硬件组成图

Fig.2 Hardware composition diagram of crucible cleaning machine automatic control

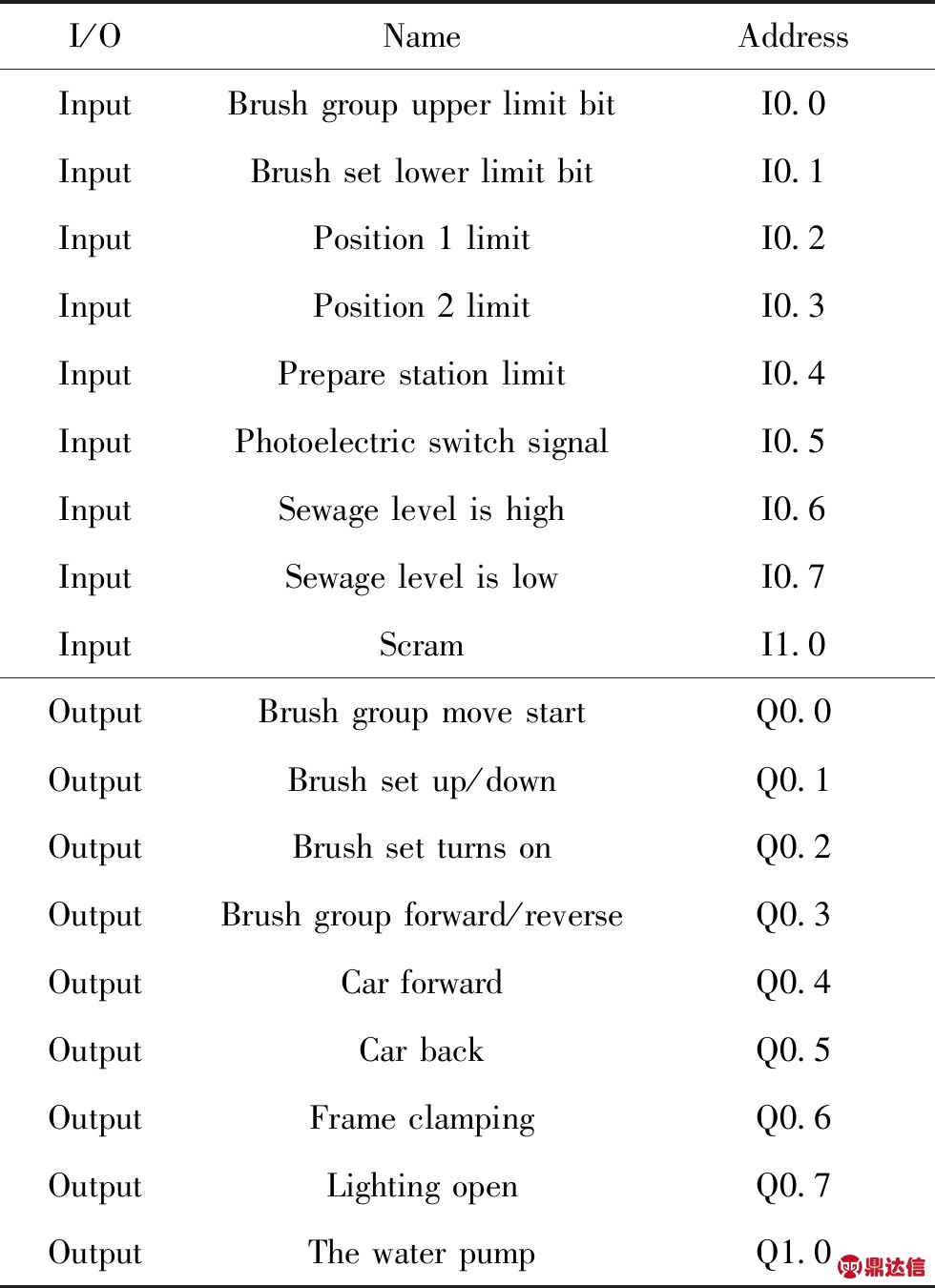

(2)PLC的接口电路设计与地址分配 根据坩埚清洗自动化控制硬件组成,PLC采用TCP/IP协议经以太网接口与西门子HMI触摸屏建立通讯,采用MODBUS协议经RS485接口与ABB变频器建立通讯。整个系统共有9个开关量输入、9个开关量输出。PLC的I/O接口电路设计及地址分配分别如图3和表1所示。

图3 PLC的I/O接口电路设计图

Fig.3 I/O interface circuit design of PLC

3.2 自动化控制程序设计

坩埚清洗自动化控制主要需完成坩埚直径的设定和工位自动确定,刷组旋转、升降速度的设定及实际转速的显示,坩埚高度的设定及清洗过程的自动化控制。通过对钛合金真空自耗熔炼坩埚清洗的工艺过程进行分析,设计出坩埚清洗自动化控制程序流程,如图4所示。

通过对坩埚清洗的自动化控制进行分析,利用西门子STEP 7-MicroWIN SMART V2.1编程软件按照坩埚清洗的自动化控制流程编写程序,以完成坩埚清洗过程的自动化控制。

表1 PLC的I/O地址分配

Table 1 I/O address allocation of PLC

3.3 人机交互界面HMI程序设计

坩埚清洗机人机交互界面HMI采用西门子Wincc flexible SMART V3编程软件进行设计。根据坩埚清洗控制的需要,将控制界面划分为清洗模式选择界面、手动清洗控制界面、自动清洗控制界面。图5为设计的坩埚清洗人机交互界面程序流程框图。

图4 坩埚清洗自动控制程序框图

Fig.4 Automatic control process diagram for crucible cleaning

图5 坩埚清洗人机交互界面程序框图

Fig.5 Human-machine interface process diagram for

crucible cleaning

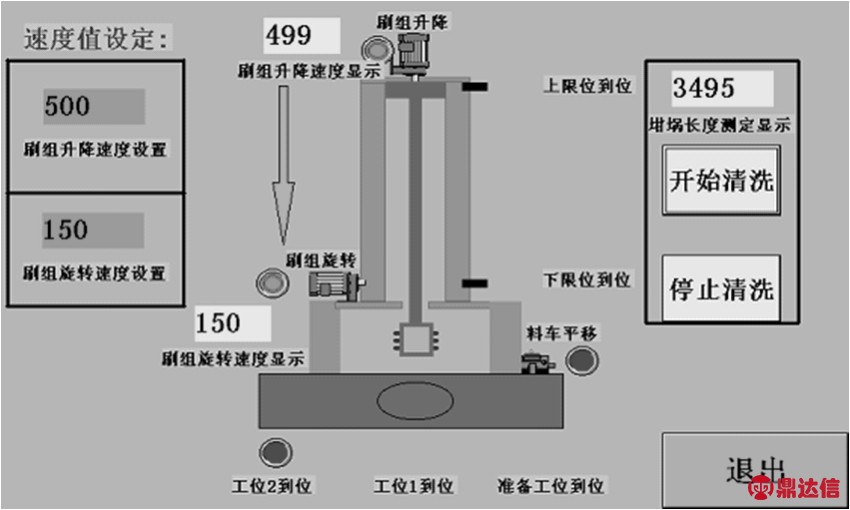

钛及钛合金真空自耗熔炼生产过程中,根据所需清洗坩埚的规格确定直径、高度以及刷组旋转速度参数,依据坩埚内壁附着物多少确定合适的刷组升降速度参数。用户在人机交互界面进行坩埚直径和高度、刷组旋转及升降速度等主要清洗参数设定,完成钛及钛合金真空自耗熔炼坩埚一键清洗,并直观显示清洗过程中刷组旋转及升降实时速度、电机工作状态、是否到限位等主要设备工况。图6为人机交互界面图。

图6 人机交互界面图

Fig.6 Photo of human-machine interface

4 坩埚自动清洗机特点与应用效果

本研究制造的钛及钛合金真空自耗熔炼坩埚自动清洗机已在钛锭熔炼企业投入使用,实际运行效果良好,其特点主要有以下几个方面。

(1)采用PLC进行坩埚清洗过程自动化控制,实现了不同规格、不同内壁污染程度坩埚的自动清洗。

(2)坩埚自动清洗刷组件旋转、升降采用ABB变频器进行控制,刷组旋转在0~160 r/min连续可调,刷组升、降速度在88~880 mm/min连续可调,实现了钛及钛合金熔炼坩埚的高效清洗。

(3)坩埚自动清洗机效率高,降低了劳动强度,同时提高了真空自耗熔炼钛及钛合金铸锭的质量以及熔炼生产过程的安全性。