摘要:以气凝胶、白炭黑、短切玻璃纤维为原料制备保温板芯材,通过抽真空将高阻气复合薄膜与吸气剂及保温芯材结合,制备了无机防火真空保温材料。试验研究了搅拌速度、搅拌时间、纤维、载荷大小、保压时间、芯材干燥度及真空度对保温材料生产工艺的影响,经过分析获得了最佳生产工艺,分析了芯材的可成型性。并分析了芯材种类及密度对保温材料导热系数的影响。

关键词:芯材;导热系数;真空度;纤维掺量;搅拌速度;载荷

从节能环保的角度出发,高效利用有限的资源显得尤为重要,研发节能环保的高温绝热材料成为迫切之求[1]。然而,近年来,一些非阻燃保温材料的使用带来了一些灾难性的火灾事故,造成严重人员伤亡和财产损失,因此开发一种阻燃导热系数更低的建筑墙体保温材料已势在必行。本文主要介绍一种新型保温材料的结构特点,通过实验获得了该产品的最佳生产工艺,并讨论了纤维掺量对保温芯材的影响及芯材的可成型性,分析了芯材种类及密度对保温性能的影响。

1 产品结构及保温原理

1.1 产品结构

本课题所研制的保温材料主要由芯材(内部的隔热材料)、吸气剂(吸收材料自身产生的气体)、膜材(封闭的隔气薄膜)组成。

1.1.1 芯材

采用防火三维多孔骨架介质材料纳米二氧化硅(白炭黑)、纳米气凝胶及玻璃纤维等材料制备芯材。芯材的好坏一定程度上决定了真空绝热板的使用寿命,较理想的真空隔热板芯材要求表面多孔、分布均匀,这样的芯材抽真空时比较容易,抽完真空以后内部真空度高,日后也不会有空气溢出,使用寿命会大大延长。

主要作用:一是作为支撑骨架防止在内部真空条件下板材收缩或塌瘪;二是芯材本身具有一定的热阻,防止热辐射的发生,减少热传导的发生(由于其本身为多孔性物质,接触面积小,因而可有效减少因热传导而产生的散热)。

1.1.2 吸气剂

吸气剂也称消光剂,是在一定的条件下对某些气体具有特殊活性的材料。本课题采用钡锂合金吸收板内的氮气、氧气、二氧化碳;用氧化钴、活性炭吸收氢气;用生石灰吸收水分。真空板内部放置吸气剂,可以将渗透或材料释放的气体吸收掉,进一步保证真空绝热板的使用寿命,可以做到与建筑物的同寿命。

1.1.3 膜材

膜材是保持该保温材料长期使用寿命的重要条件,本文所述产品膜材采用“铝箔-PE-PET-PIA-玻纤”多层复合铝箔作为超薄真空绝热防火板阻气防辐射层材料,阻止氧气、二氧化碳、氮气、水蒸气等气体渗入。

膜材的主要作用是包覆隔绝及防止渗透并降低辐射,即将芯材包覆起来以隔绝外界空气使其保持真空,本身为致密材料,有效防止氧及水汽等通过阻气层渗入芯层破坏其真空度,降低绝热效果。

1.2 保温原理

固体传导、气体对流和辐射传热是造成热能损失的最主要因素,为了制备出绿色环保保温材料,本文从这3点着手,通过降低该材料的3种传热,从而达到保温效果。通过气凝胶及多孔纳米级二氧化硅白炭黑作为主要原料,由于其单体材料均为空心结构,可以大大降低因固体传热而造成的热能损失;采用抽真空的方式将芯材与吸气剂包装在高真空度的膜材中,由于气体传热需要空气作为介质,而高真空度的出现则可以有效缓解因气体传热而造成的热能损失;辐射传热在绝对零度以上均可传热,因此无法在根源降低其传热损失,采取“铝箔-PE-PET-PIA-玻纤”多层复合材料作为包覆高真空度的膜材,由于膜材最外层为铝箔,既可以防止板材划伤,同时可以在一定程度上缓解因辐射传热导致的热能损失。

2 实 验

2.1 主要原料

气凝胶:因素高科(北京)科技发展有限公司,二氧化硅含量≥99.8%、比表面积(200±20)m2/g、水含量合格;白炭黑:上海跃江钛白化工制品有限公司,二氧化硅含量≥85%,比表面积18~27 m2/g,粒径0.1~0.15 μm;玻璃纤维:淄博鲁燕复合材料有限公司,无碱玻璃纤维,直径(16±2)μm,长度(10±1.5)mm;吸气剂:永康五金城金朝阳机电设备批发部,钡锂合金类吸气剂[2];真空包装袋:深圳庆辉卡板有限公司,铝箔-PEPET-PIA-玻纤5层。

2.2 真空保温材料的制备

制备真空保温材料的核心工艺是芯材制板和真空封装。使用快速旋转闪蒸干燥机和CT-C-I型热风循环烘箱等对主、辅料进行烘干,烘干后的各物料按比例通过称量器螺旋输送入混料机混合,混合物由芯材成型模具进行压制成型。压制成型的芯材板装入内胆中并与吸气剂一同装入铝箔袋中,将铝箔袋三面密封,放入抽真空设备的真空腔内进行抽真空,在短时间内使铝箔袋内的真空度小于0.1 Pa,从而制备出产品。

2.2.1 搅拌速度的工艺研究

粉体混合均匀性不好会直接影响后期成型工艺。慢速搅拌(60 r/min)可能会使部分纤维分散不均匀,使芯材表面结团、鼓包等现象,直接影响板材最终性能。因此,在搅拌时应选择快速搅拌(125 r/min)。

2.2.2 搅拌时间的工艺研究

加入纤维有利于后期芯材成型,但在原料混合时,必须要充分搅拌,若搅拌时间过短则会导致粉料中出现大量束状纤维。针对搅拌时间问题进行了探究:取5份样品,分别加入相同比例的气凝胶、白炭黑和纤维,在125 r/min下分别搅拌1、3、5、7和9 min。搅拌结束后观察样品,搅拌1 min的样品中存在大量束状纤维,搅拌3 min的样品中束状纤维明显减少,当搅拌时间至5 min时粉体中的束状纤维基本消失,而搅拌7 min和9 min的样品与搅拌5 min的样品基本相同。因此,在125 r/min条件下搅拌5 min为宜。

2.2.3 载荷的工艺研究

将混合均匀的原材进行压制,若压制载荷偏小,则芯材表面过于松散,有时甚至无法成型;若压制载荷偏大,则会使得芯材密度增大,使得最终产品传导传热性能增加,影响材料的保温性能。一般情况下,材料自身的性质决定了载荷的大小,气凝胶的成型载荷0.35 MPa左右,而白炭黑的成型载荷在0.55 MPa左右,根据材料种类的不同选择适合的载荷大小,才可以压制出合格的板材。

2.2.4 保压时间的工艺研究

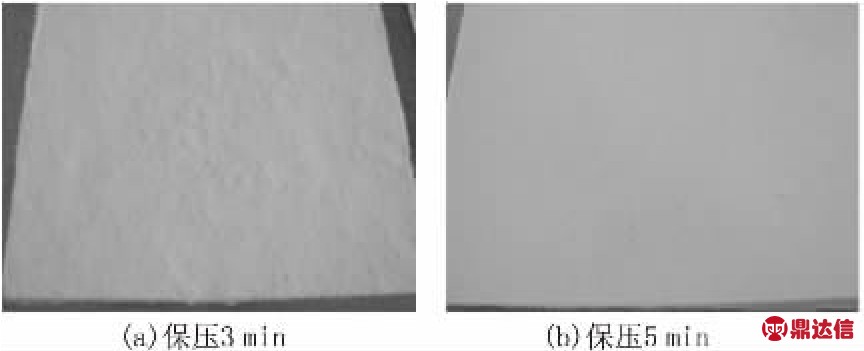

保压时间的长短影响着粉体芯材的成型,因芯材粉体的堆积密度较小,材料较为蓬松,当压力增大到一定程度,压力将不再增加,材料需要充分的时间对所施加的载荷进行力的转移,因此需要足够的保压时间。针对保压时间问题进行探究,选取材料配方及其他工艺完全相同的3组样品,在压制后分别保压3、5和7 min,保压结束后,观察3组样品,保压3 min的样品表面蓬松,出现了回弹现象,见图1(a);保压5 min的样品表面紧密,并未出现明显回弹现象,见图1(b);保压7 min的样品与保压5 min时样品效果相似。因此,在其他工艺条件适宜的情况下,保压5 min为宜。

图1 保压时间对粉体芯材成型的影响

2.2.5 芯材干燥的工艺研究

芯材的干燥程度对材料的导热系数及真空封装工艺影响非常大,图2为芯材含水量对材料导热系数的影响。

图2 芯材含水量对材料导热系数的影响

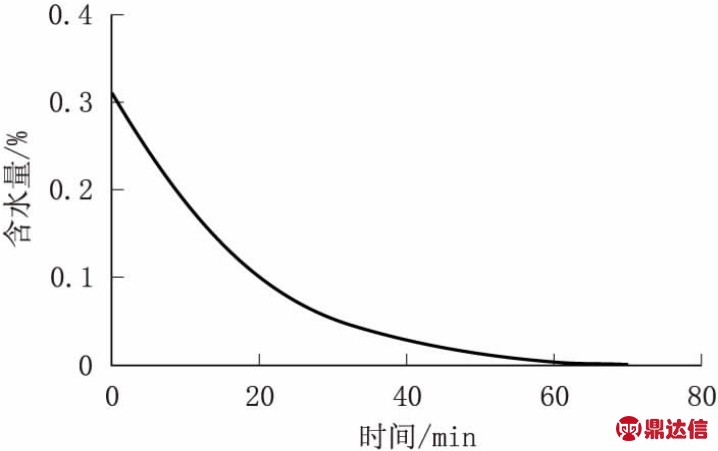

从图2可以看出,当芯材中水分含量占芯材总质量的1%时,芯材的导热系数增加0.5 mW/(m·K),绝热芯材每吸收0.1%的水分,导热系数就增加约25%,且随着含水量的增加,导热系数会成倍增长。芯材中的水分不但会影响材料的导热系数,同样会影响真空封装工艺,在常压下,水分以液态形式存在,随着气压的不断降低,水的沸点下降,最终水以气体的形式存在,从而直接影响高阻气膜材的封装。因此,芯材的干燥工艺尤为重要[3],图3为在100℃条件下水分随干燥时间的变化曲线。

图3 含水量随干燥时间的变化曲线

从图3可以看出,随着干燥时间的延长,芯材中水分含量不断降低,当干燥时间达到65 min时,芯材的质量基本不变。因此,本课题采用在100℃的条件下,干燥65 min的干燥工艺对芯材进行干燥。

2.2.6 真空度的工艺研究

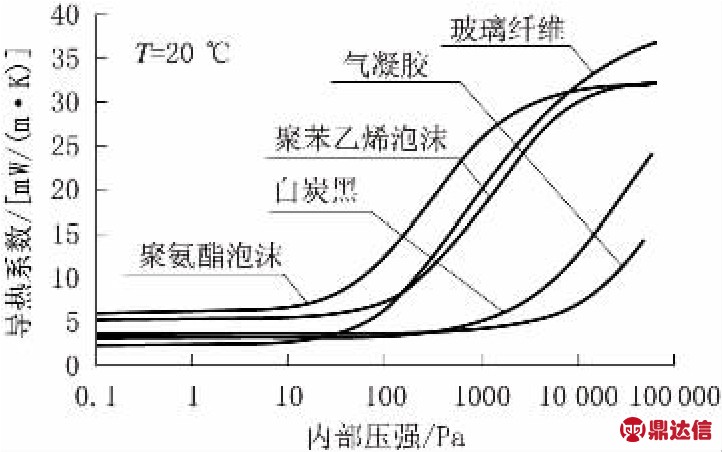

真空度对材料的保温性能影响非常大,图4给出了不同材料制备的保温材料的导热系数与真空度的关系。

从图4可以看出,随着真空度的不断提高,材料的导热系数不断降低,当真空度达到一定值后,材料导热系数基本不变,故本课题真空度为1000 Pa。

图4 不同材料制备的保温材料导热系数与真空度的关系

3 结果与讨论

3.1 纤维的掺量

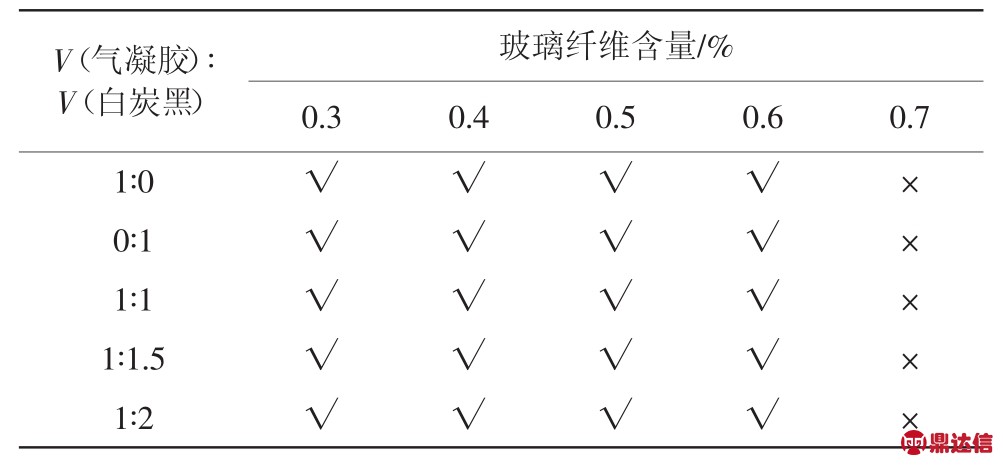

制备真空保温材料芯材时,需要加入一定量的玻璃纤维,以保证在板材成型后不会出现表面开裂的情况,但并非纤维含量越高效果越优异。本文按照表1要求选取混合物,分别向其中加入0.3%、0.4%、0.5%、0.6%和0.7%(体积分数)的玻璃纤维[4],采用相同的搅拌工艺进行搅拌。

表1 不同芯材不同纤维掺量的分散性

注:√表示分散性良好,无结团出现;×表示纤维缠绕成团,分散性较差。

由表1可以看出,当短切玻璃纤维掺量为0.7%时,各原料粉体中纤维开始缠绕成团,分散性很差;当纤维含量低于0.6%时,其分散性良好。当纤维含量低于0.3%时,虽然其分散性良好,但是由于纤维含量过低,会导致成型后的芯材出现开裂现象。因此,纤维的掺量宜为0.3%~0.5%,本课题纤维掺量为0.5%。

3.2 芯材的可成型性

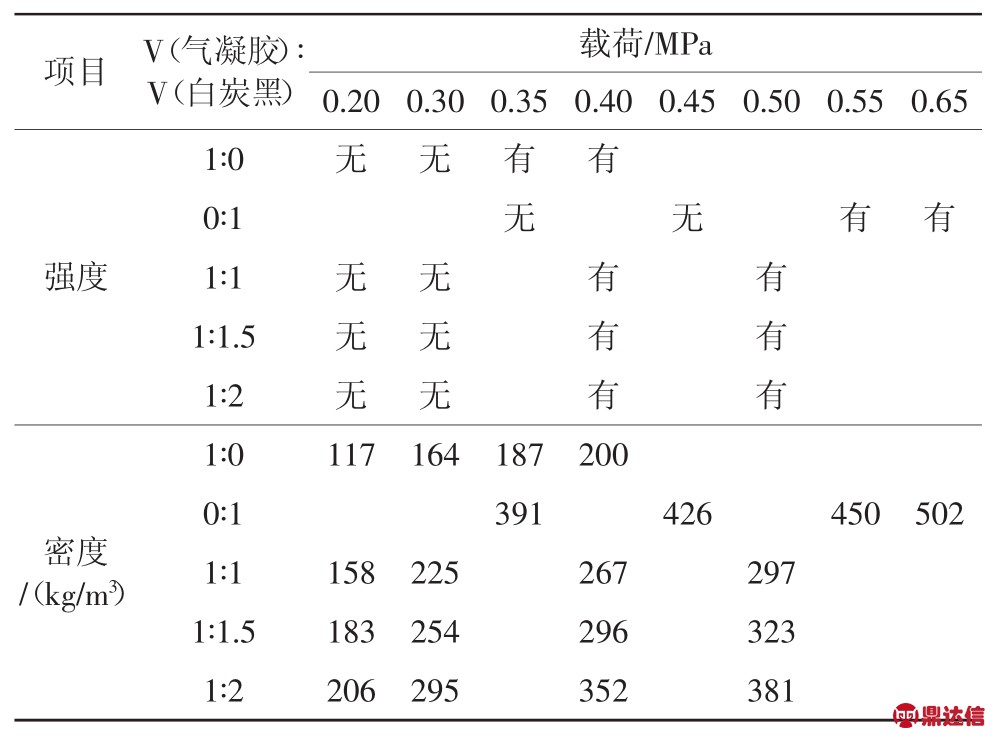

混合原料在一定的载荷压力下可以成型生产出保温材料的芯材,芯材的强度及密度是芯材的重要性能指标。若芯材强度过低则无法正常使用,而芯材密度过大则会导致芯材的导热性能增大。因此,在芯材成型时既要确保芯材可以成型,还要确保芯材在强度满足要求条件下密度尽量低。表2为不同原料组成在不同载荷压力下的成型性及密度。

表2 不同芯材在不同载荷条件下的强度及密度

从表2可以看出,当载荷压力小于0.3 MPa时,虽然粉体原料可以成型为芯材,但是芯材没有强度,无法正常使用。当载荷压力为0.35 MPa时,气凝胶所成芯材即有强度,且密度最小,导热系数最低,因此,单一气凝胶粉体做原料的成型性能最佳,但是其原料成本过高。针对单一的白炭黑,载荷需要达到0.55 MPa,芯材才具有强度,且密度最大,但是其成本廉价。因此,综合考虑成本及性能要求,可以选择不同比例的气凝胶与白炭黑复合作为原料制备芯材。

3.3 导热系数测试结果

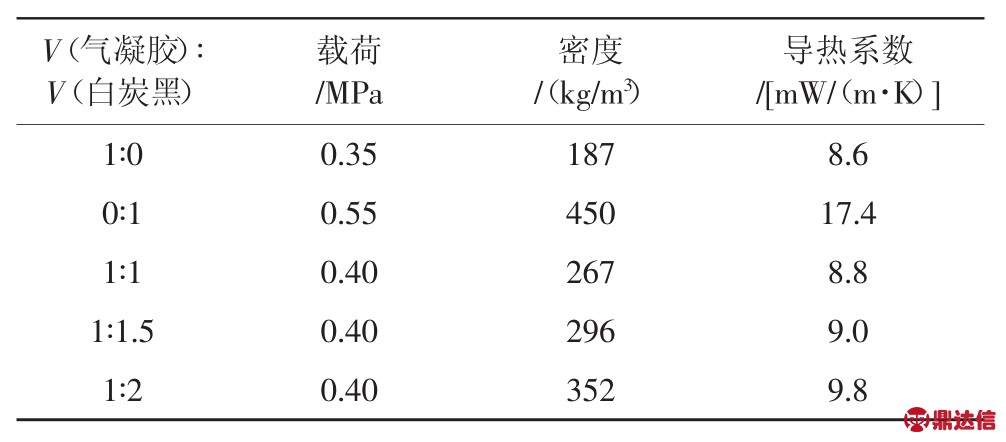

采用型号为IMDRY3001-Ⅱ的导热系数测试仪,在热板温度设定为30℃,冷板温度设定为15℃的条件下测试[5],其样品尺寸为300 mm×300 mm×10 mm。测试结果见表3。

表3 不同芯材的成型载荷及密度、导热系数

由表3可知,以单一气凝胶作为原料制备的芯材导热系数最低,但其成本过高不宜采用;以单一白炭黑作为原料制备的芯材虽然成本最低廉,但其导热系数过高,已经达到17.4 mW/(m·K),且其密度过大,无法满足轻质、低导热系数的要求。而气凝胶与白炭黑混合物作为原料生产的芯材导热系数、密度及成本均介于两者之间。综合成本与性能考虑,可以选择不同配比的混合物原料来生产芯材。

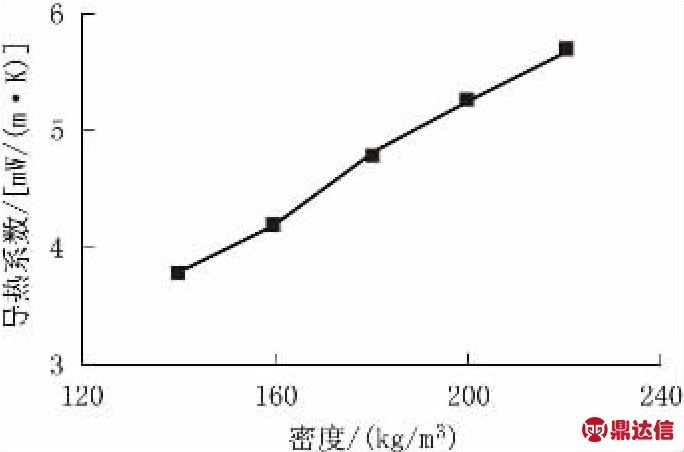

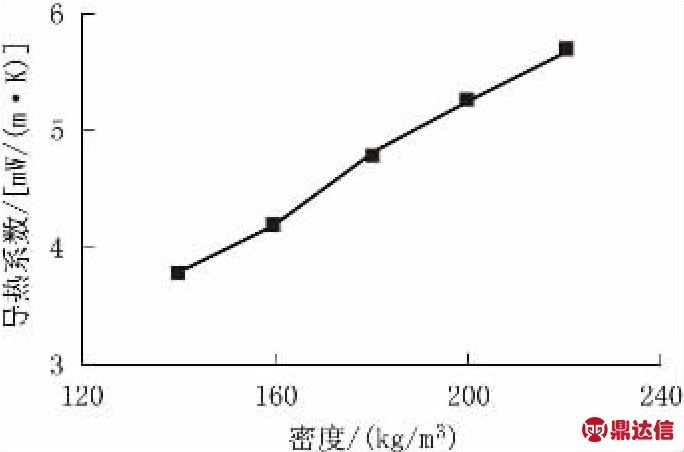

3.4 密度对导热性能的影响

芯材的密度对保温材料的导热系数影响巨大。本课题以相同的生产工艺制备了芯材密度分别为140、160、180、200及220kg/m3的保温材料,并分别测试了其导热系数,结果见图5。

图5 芯材密度对材料导热系数的影响

从图5可以看出,材料的导热系数随着芯材密度的增加几乎呈几何直接关系增加。造成这种情况的主要原因是密度越高,固体材料之间的接触面积越大,阻碍热量传播的热阻越小,材料的导热系数越高。而且密度的增加导致材料的空隙率降低,不利于抽真空过程中气体的排出,增加了气体传热的机率。因此,在满足强度要求的基础上,应使芯材的密度尽量低。

4 结论

(1)搅拌速度、搅拌时间、成型载荷、保压时间、芯材干燥度及真空度都是影响真空保温材料制备的重要工艺因素。

(2)制备真空保温材料芯材时,需要加入一定量的玻璃纤维以保证在板材成型后不会出现表面开裂的情况。

(3)材料的导热系数随芯材密度的增加几乎呈几何直接关系增加,在满足强度要求的基础上,应使芯材的密度尽量低。