摘要:根据硅单晶炉真空系统技术特点,从炉内真空系统的抽气、充气控制等方面进行改进和完善,并采用带有前馈的PID算法实现压力的自动控制。结合工业PLC和人机界面进行编程,在实际工业中的应用表明,该压力自动控制系统可保证炉内真空达到高稳定性,拉出高品质单晶。

关键词:单晶炉;真空与充气系统;压力控制;PID

0 引言

随着电子技术的飞速发展,现代电子产品几乎渗透了社会的各个领域,有力地推动了社会生产力的发展和社会信息化程度的提高。直拉式单晶炉是以直拉法从熔化的多晶硅熔液中生长硅单晶的电子专用设备。目前美国、德国等已经开发出了全自动的单晶炉,国内单晶硅炉生产技术已较为成熟,国产化率达到97%以上,但国产设备大多是以半自动控制为主,国外单晶炉厂家在技术上实行封锁,因而国内的单晶炉控制系统均是由各个生产厂家及研究院所自行开发[1-2]。为了降低成本,提高效率,全自动单晶炉势在必行[3]。真空环境和压力稳定控制是全自动单晶炉工艺实现的重要环节,主要包括自动抽空、充气以及稳压过程,使炉内真空度维持在合适的工艺参数值。炉膛内真空度的稳定度,充气系统的流量流速对硅晶正常生长起到关键的作用,可以提高硅单晶的纯度,减少杂质,拉出高品质的硅单晶。因此,实现自动化压力控制系统对于国产硅单晶炉的全自动化有着重要意义。

1 硅单晶真空系统工艺

目前,减压拉晶工艺[4]是直拉法生产硅单晶常采用的工艺。减压工艺是在整个拉晶过程中,连续地向单晶炉炉膛内通入惰性气体,同时真空泵不断地从炉膛向外抽气,保持炉膛内真空度稳定,炉膛内保持负压。在硅单晶生长过程中,采用这种工艺保持惰性气体从炉体自顶向底地贯穿整个硅单晶生长的设备内,及时地带走由于高温而产生出来的硅氧化物和杂质挥发物,保持单晶炉膛内真空度稳定,减少外界因素对单晶炉膛内真空度的影响,确保硅单晶的品质。以某厂生产的主室直径为1050 mm的单晶炉为例,设备压力的工艺要求为:冷炉极限真空度≤3 Pa,晶体生长时炉内压力1500~2000 Pa。

2 真空系统构成

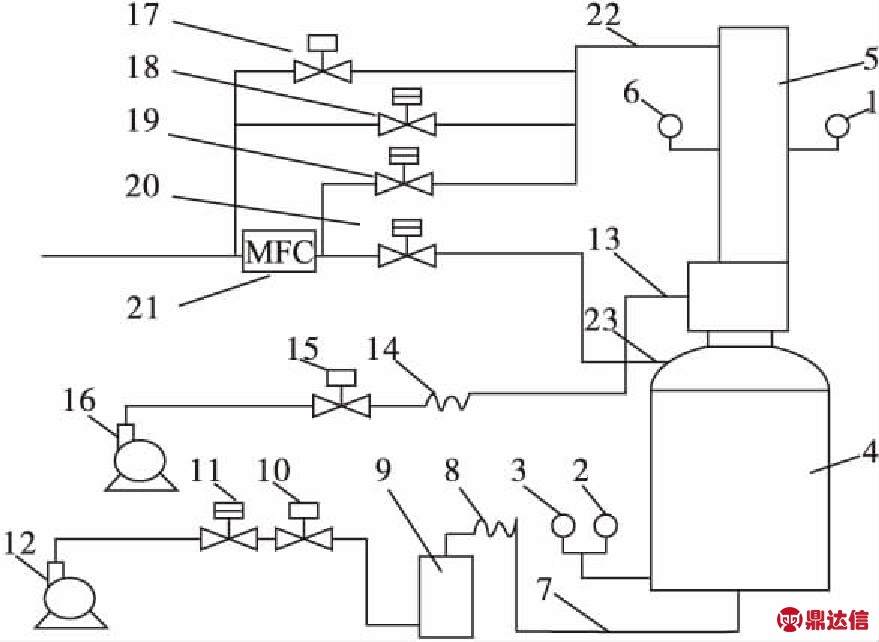

单晶炉真空系统主要由抽气系统和充气系统构成,如图1所示。

1,2,3-真空测头; 4-主炉室; 5-副炉室; 6-压力表; 7-主室抽空管道; 8,14-波纹管; 9-过滤罐; 10,15,17-球阀; 11-蝶阀; 12-主室机械泵; 13-副室抽空管路; 16-副室机械泵; 18,19,20-电磁阀; 21-质量流量控制器; 22,23-充气管

图1 单晶炉真空系统构成

1)压力测量

单晶生产的各个环节,工艺要求压力范围不同。为准确反映炉内压力,选用3只薄膜真空计来实现炉内压力的测量。副炉室的真空测头1选用测量范围为10 Pa~10 kPa的薄膜真空计,测定炉内工作压力。主炉室抽空管道上的真空测头2,3选用测量范围为0.2 Pa~0.2 kPa的薄膜真空计,测定炉室内的真空度。当炉内真空度在1~150 Pa时,由测头3测量并显示,当炉室内压力大于150 Pa时,自动切换至由2测量并显示,实现炉内压力的自动测量。

2)抽气系统

主炉室真空系统由抽空管道7、波纹管8、过滤罐9、球阀10、碟阀11、主泵12等组成,该系统主要负责保持单晶生产中压力稳定性。副炉室真空系统由副抽空管道13、球阀15、副泵16等组成,该系统是辅助真空系统。随着硅单晶生长,主真空泵油里杂质增多,抽速下降,影响单晶炉炉内的真空度。一般可定期除去泵腔内杂质,但维护费用高、维修时间长[2]。可在主室真空系统的管道上安装球阀用于管路通断,安装电动蝶阀实现快速调节。当生产受到外界干扰或炉内真空度设定值变化,蝶阀就会自动调节阀门开度大小,相应改变真空抽速,从而保证了炉膛内真空度的稳定。

3)充气系统

传统单晶硅炉充气系统是将氩气通过转子流量计输送到单晶炉炉室内。但转子流量计在相同的体积流量指示下,当温度、压力改变时,会导致流量测量不精确。采用流量控制器MFC测量和控制气体的流量,对于流量压力及温度的波动导致的较大误差,一般可以忽略不计。自动生产时打开电磁阀19,通过质量流量控制器自动调节氩气流量,实现单晶炉的正常工艺充气。取子晶、提取样品测电阻等工艺时需旋开副室,可打开电磁阀20、关闭电磁阀19,实现主炉室充气,保证炉内压力。停电时或其他情况下,打开手动阀17或电磁阀18,实现手动快速充气。

3 真空系统自动控制方案

根据分析,影响炉内压力的主要因素有:氩气流量、真空泵抽气速率和抽空管道粗细。其中,抽气速率与泵容积有关,可根据工艺、机械等因素合理确定。氩气流量可测,一般保持稳定流量。因此,调节真空泵抽气速率,即调整电动阀口径是实现压力自动调节的关键。

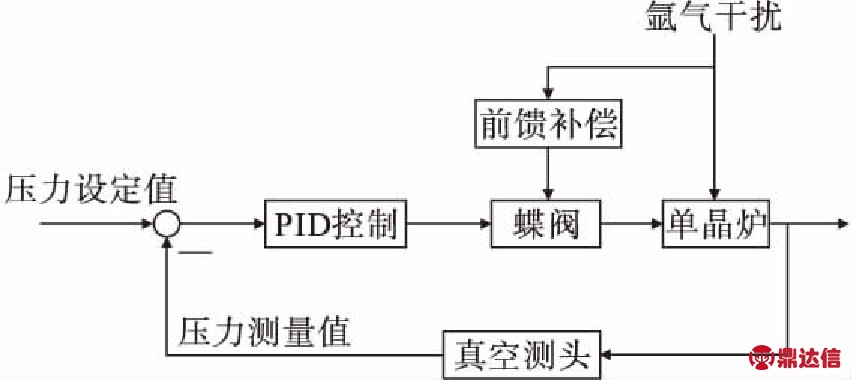

1)控制算法

针对实际情况的分析,控制方法采用PID控制[5],由于氩气干扰的可测,可加入前馈控制。为了避免由于偏差大幅度变化,造成对压力产生较大波动,影响生产,这里采用增量式PID控制,并根据实际情况对增量值、对总的控制调节进行限幅。压力自动控制原理如图2所示。

图2 压力自动控制原理

带约束的增量式PID控制:

u(k)= u(k-1)+ Δu(k)

|Δ u(k)|≤增量控制上限,| u(k)|≤控制上限

其中:控制输出 u(k)为当前时刻执行PID的控制器运算值,控制输出 u(k-1)为上一时刻执行PID的运算值,Δu(k)为控制器增量值。

鉴于PID控制方法只有在测量值偏离设定值之后才开始作用,而氩气流量变化会影响到炉内压力变化,这个氩气流量的波动干扰是可测的,如果采取前馈策略[6],则在一开始波动时,及时作出补偿,保持炉内压力。

![]() 其中: Fmax, Fmin分别为前馈输入量上下限。 Qmax, Qmin分别为前馈输出量的上下限。

其中: Fmax, Fmin分别为前馈输入量上下限。 Qmax, Qmin分别为前馈输出量的上下限。

2)系统实现

电气控制柜采用多种当代单晶炉控制新技术,实现单晶生长过程自动控制。控制单元采用世界名牌企业的模块化元件,系统结构简单,运行稳定可靠,维修方便。中央控制系统采用西门子PLC[7]及触摸式屏幕显示,人机界面HMI采用15"触摸屏。氩气流量由质量流量计MFC控制,炉室压力由PLC控制,HMI显示炉内压力。

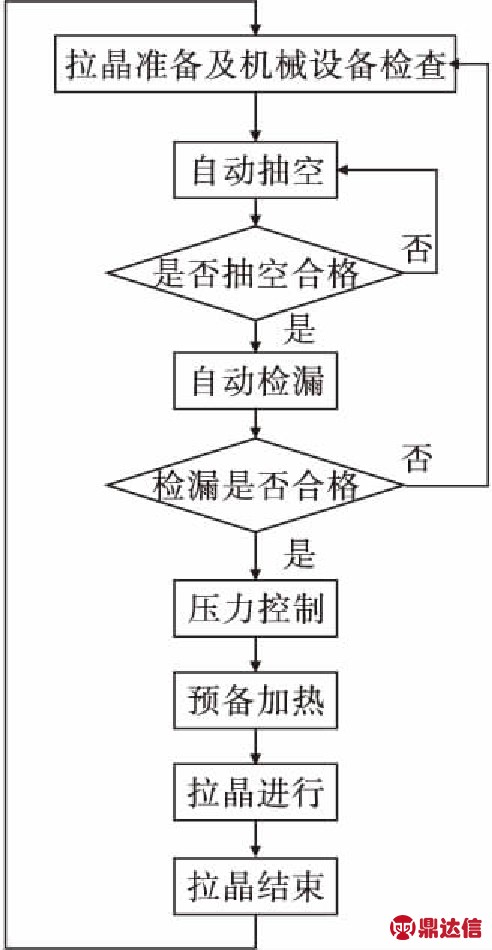

软件设计分为3部分。

①自动抽空:设定抽空时间、电动阀开度,在规定时间内进行抽真空。稳定后判断是否符合工艺参数要求,否则可充入一定氩气,时间到达后关闭氩气阀,进行二次抽空。

②自动检漏:在稳定时间到达后,自动进行泄漏率计算。判断是否达到工艺参数要求,否则可采用循环工艺方法循序渐进对真空密闭性进行检测。

③压力控制:设定真空值,根据上下限值,利用PID控制进行炉子压力控制。

自控系统软件程序流程如图3所示。

图3 压力控制系统算法流程图

3)人机接口单元设计

在工业显示界面具备显示、设置参数、报警等功能,具体包括极限真空设置、泄漏率计算和压力自动控制参数设置,如图4所示。

图4 压力自动控制参数设置界面

4 应用

现场的实际单晶硅生产需要在负压下工作,且正式生产前要先抽真空,计算泄漏率。该试验设置真空目标值3 Pa,自动抽真空试验结果为1.18 Pa,满足冷炉真空度条件。计算泄漏率为0.13 Pa/min,已达到设备工艺使用条件。

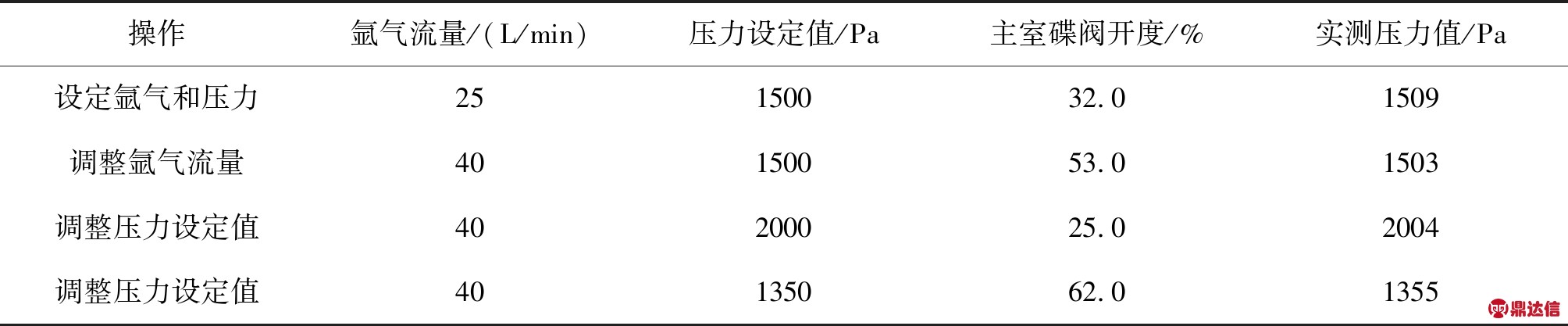

为了进一步验证算法的可行性与有效性,进行了单晶炉拉晶测试,测试结果如表1所示。试验表明,机械泵选用恒定抽速类型,保持充气气流量根据要求可调,依靠调整比例阀的开度来调整炉内压力,可达到工艺要求,实现压力有效的自动控制。

表1 单晶炉拉晶实测数据

5 总结

采用改进的真空、充气自动控制系统,大大提高了单晶炉炉内真空度的稳定性,避免了外界因素对提高单晶硅拉晶率的影响。前馈加PID压力自动控制方法,消除扰动影响,可满足晶体生长的要求,实现了真空系统的自动控制,提高了设备生产效率,为全自动单晶硅炉的国产化实现起到了至关重要的一步。