摘要:介绍了超长行李架自动化生产线的必要性及先进行,在分析超长行李架传统生产工艺流程不足的基础上阐述了用于超长行李架自动化生产线的工艺流程。之后阐述了超长行李架自动化生产线设计的关键技术,包括主机设计、模温机、真空泵等辅具以及电气设计等内容,并指出该种自动化生产单元的设计成功将极大改善工人的工作环境、提升了零件的成型质量,为零件的轻量化设计提供可能。

关键词:机械设计;液压机;自动化;行李架;空调风道

目前,汽车行李架的生产主要依靠企业自制的设备完成,在开放的环境中生产。自动化程度低、生产效率不高、工人的作业环境差、产品质量无法保证,受原料发泡时间的限制无法实现超长零件的整体成型。在国内尚无该类型产品全自动生产线和超长零件整体成型设备的研发和制造。

超长汽车行李架全自动生产线,可以完成大型客车行李架、空调风道等类型产品的全自动化生产。实现了浇注、铺膜、压制、保压、开模等工序的自动化、智能化生产,并实现了浇注区域的无人化生产。该自动化生产线能显著提高大型客车行李架、风道的产品质量和生产效率,为该类型产品的轻量化提供基础,市场需求量高,经济效益显著。

1 生产线工艺简介

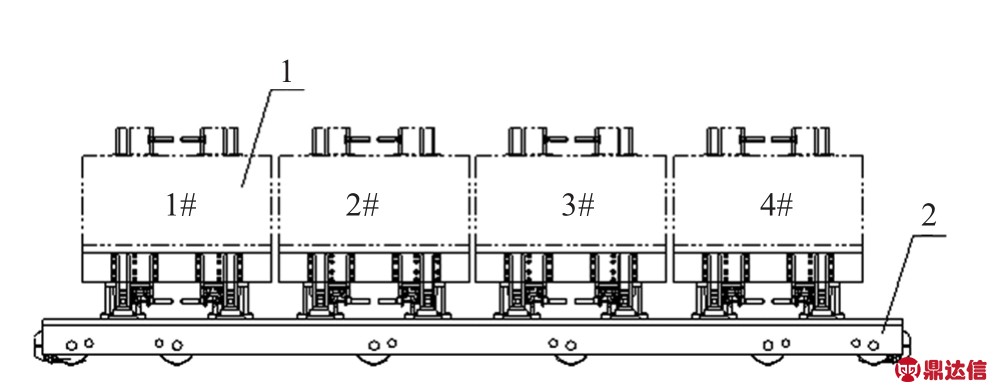

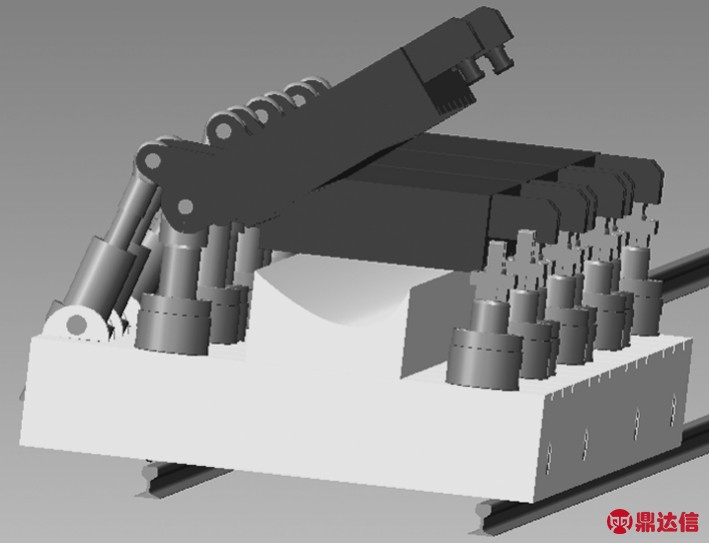

通过对零件成形工艺的分析,该超长行李架自动化生产线确定工艺方案为采用分段压制整体成形。由于发泡料的发泡时间较短,因此上模分成若干段下模采用整体模具实现浇注一段压制一段,最终实现工件的整体成形,如图1所示。

图1 生产线组成示意图

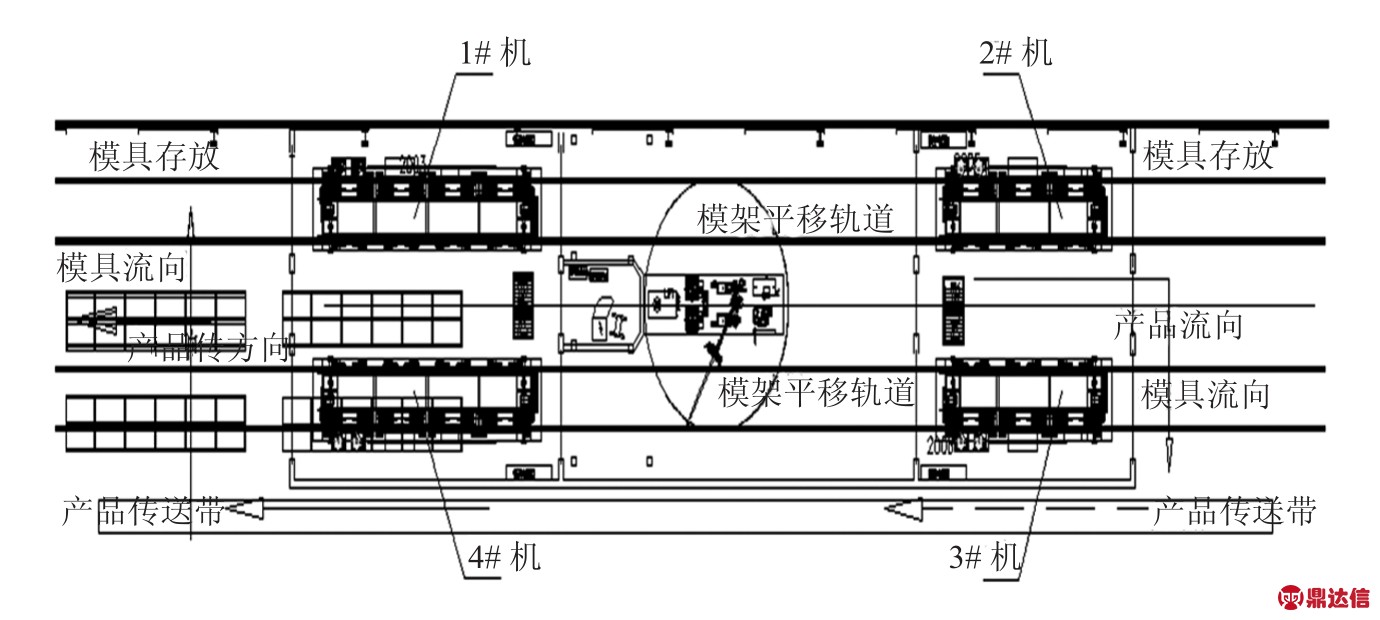

该配置为一台浇注机器人与四台压机组成一个智能生产单元,压机沿着轨道移动到浇注位置由浇注机器人浇注生产。在产品的压制和保压过程中,浇注机器人可为其他压机进行浇注生产。合理利用了产品生产过程中的闲置时间,变断续作业为连续作业,提高了产品的生产效率。如图2所示,实现了浇注区与辅助作业区的空间分离,通过自动升降门使得浇注区与辅助作业区的隔离,在浇筑区实现了无人化、智能化,大大改善了辅助作业区的作业环境。

图2 自动化生产单元工艺布局图

2 生产线设计

超长行李架自动化生产线为全新生产线,其设备采用了如下的新技术。

2.1 采用多段翻转式结构

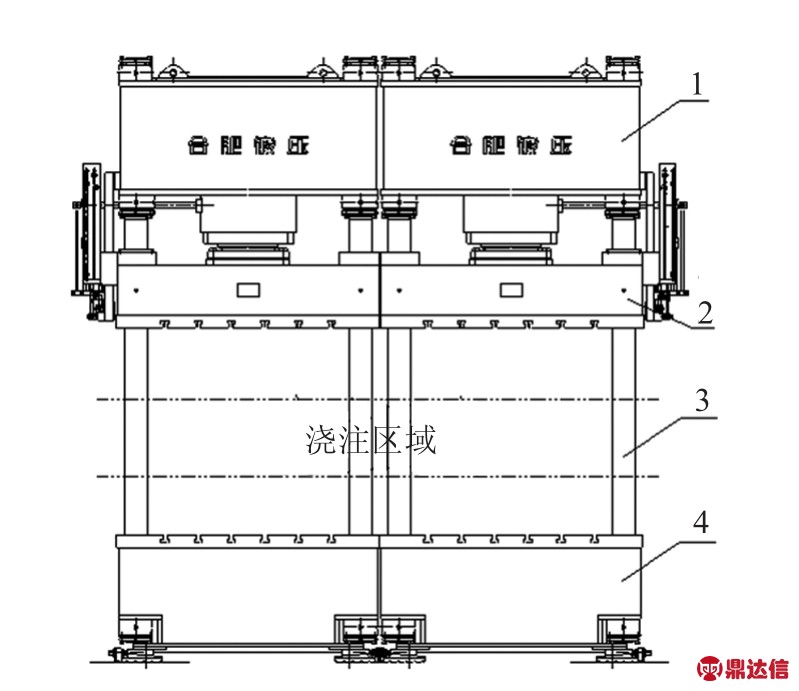

普通框架或四柱压机滑块上下运动实现对工件的压制,由于浇注时浇注机器人需要伸入上下模之间进行浇注,无法实现连续浇筑。同时由于受原料发泡时间的限制无法实现超长时间的整体成型,普通压机存在的问题,如图3所示。

图3 普通压机实现超长零件的压制

1.上横梁 2.滑块 3.立柱 4.下横梁

超长零件的整体压制由于受到原料发泡时间的限制,需要连续浇注分段压制,这就需要多个滑块分别动作。由于压机立柱的影响,机器人无法连续的浇注,遇到压机立柱时机器人需要退回避让压机立柱。

有鉴于此,我们采用了多段翻转式压机为该类型压机的机构形式,其基本原理如图4所示。

图4 多段翻转压机左视图

3.翻转油缸 4.后侧压制油缸 5.前压制油缸

工作原理:上模架可在翻转油缸驱动下以后压制油缸铰接点为支点做翻转运动;上模架在后侧压制油缸和前压制油缸驱动下可做上下运动实现对零件的压制、保压。其工艺动作为:初始状态为上模架处于打开状态,后侧压制油缸和前压制油缸处于顶出状态→翻转油缸驱动上模架翻转合模→后侧压制油缸和前压制油缸驱动上模架向下压制→保压→后侧压制油缸和前压制油缸驱动上模架向上开模→翻转油缸驱动上模架翻转开模。

2.2 采用四个油缸下拉式结构

实现了液压机同步系统上模架的平稳升降,使得产品的厚度均匀提升了产品质量。

为检验方案合理性,提高设计质量我们对该方案进行三维建模,并进行运动分析如图5示。

图5 装配体运动分析

通过运动分析验证了该方案的可行性,同时,发现了该方案存在的问题及技术难点有:①翻转时后支点的稳定性;②上模架上下运动时的导向问题;③前压制油缸与上模架的锁合。这些难题是该方案能否成功的关键点。

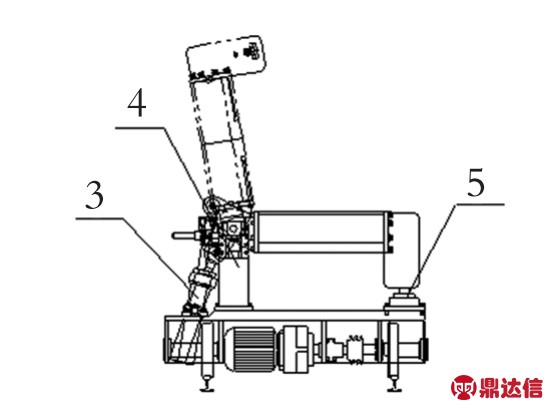

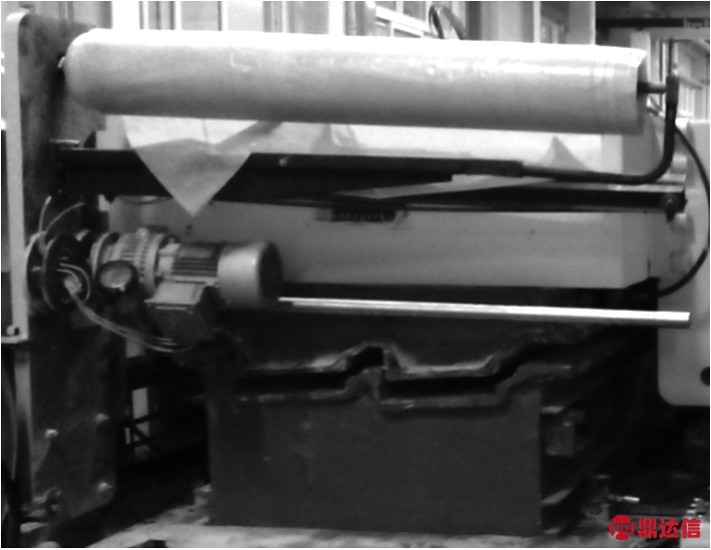

2.3 研制自动铺膜装置

上模合模前需在上模和下模间铺盖一层整体的塑料薄膜,采用塑料膜将发泡料和上模隔开,防止粘模具。自动铺膜机构需能对塑料膜进行灵活的收卷和放卷,并带有塑料膜的切断功能,完全取消人工操作。切断装置采用电阻丝加热切断方式,塑料膜的切断和回收由人工控制进行。自动铺膜装置为该自动生产线实现浇注区无人化的关键技术,由于产品生产工艺要求在浇注完成后需在浇注料上铺设薄膜后才能压制、保压等动作。我公司为此研发了薄膜的自动铺放、收卷、切断等功能自动铺膜装置。实现与压机联动控制,铺膜速度的智能调整等,如图6所示。

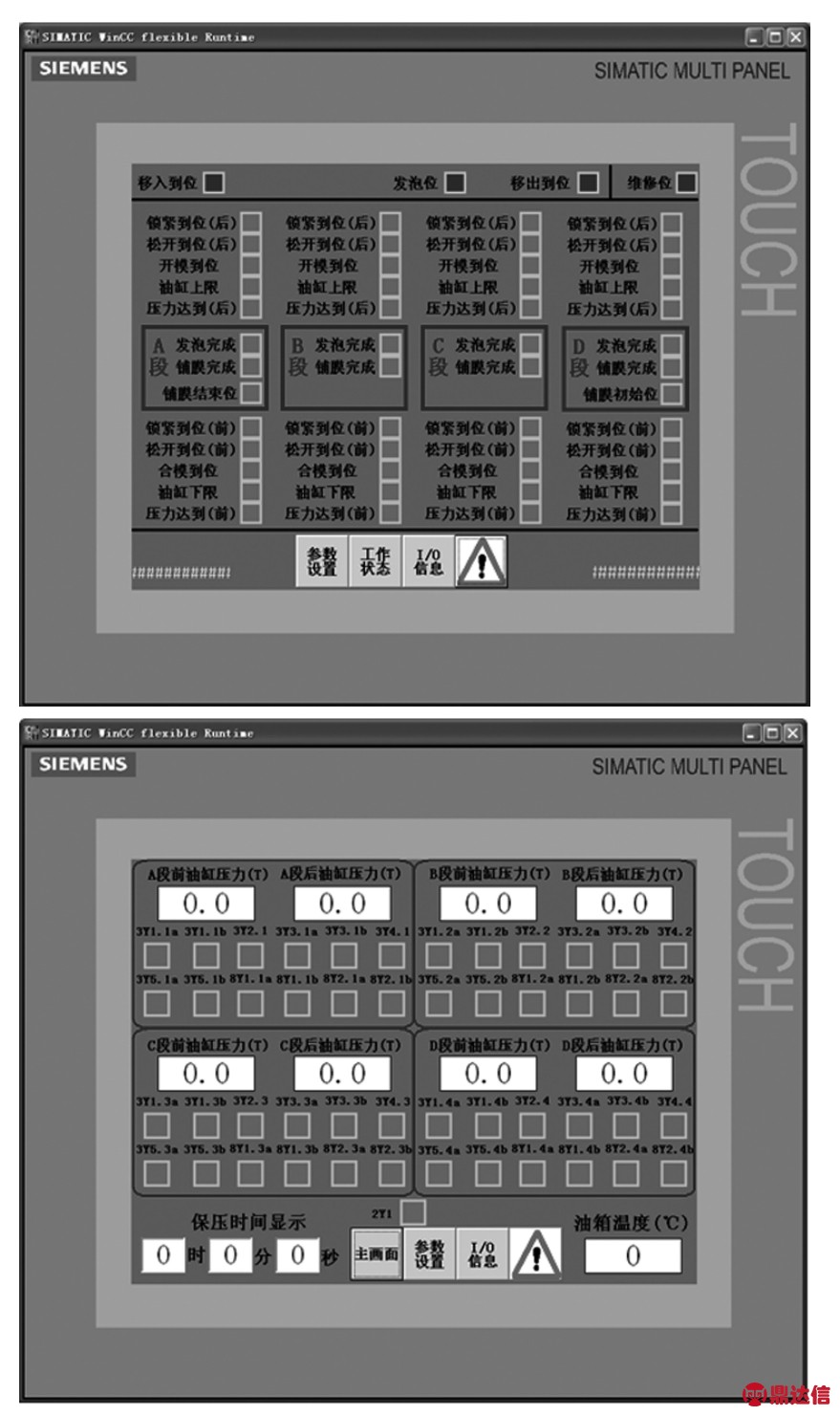

2.4 电气控制系统

电气控制系统采用PLC与触摸屏相结合,实现对压机的运行参数的显示和设定。采用比例伺服阀和压力传感器动压机的压制力精确控制;采用旋转编码器对压机的位置和速度进行控制,同时结合行程开关与浇注机器人实现了智能联动机对液压系统的液位、油温、冷却系统、模具夹紧系统、自动铺膜装置、模具温度控制系统、真空系统进行总控制,实现了整个生产单元的智能联动控制,如图7所示。

图6 自动铺膜装置

2.5 其他系统

该自动化生产线还集成了模具温度控制系统实现了对模具温度的精确控制,提高零件质量;真空系统包括真空泵、真空罐等,通过真空系统对表皮进行吸附防止气泡等缺陷的产生,改善产品品质。

3 结论

该自动化生产线采用了分段压制的方式实现了超长行李架的整体成型。利用四缸压制提高零件的成型精度,保证了零件前后侧厚度的一致性。通过合理配置浇注机与压机数量,利用压机移动及自动铺膜装置实现了浇注区的智能化、无人化,提高了生产效率,改善了工人工作环境。目前,该自动化生产单元已经交付用户使用两年时间,设备运行正常。

该自动化生产线能显著提高大型客车行李架、风道的产品质量和生产效率,为该类型产品的轻量化提供基础,市场需求量高,经济效益显著。

图7 电气控制系统界面