摘要:基于电动牙刷导光片嵌件在注塑过程中存在工作效率低、安全隐患等问题,提出了采用振动盘理料,伺服模组配合真空吸盘组取料、送料的方式,设计了一台自动上料机器,介绍了设备动作原理和流程,剖析了设备元器件选型计算,设计了电气控制系统。该研究提高了生产效率和设备的安全性能,为注塑生产自动化改造及注塑自动化上料提供参考作用。

关键词:自动化;振动盘;模组选型;电气控制

随着注塑行业的发展,人们对于塑料制品的需求量越来越大,对于塑件的工艺和强度也提出了新要求。为了提高塑件的局部强度,嵌件在塑件加工中被广泛使用[1]。嵌件因外形小、质量轻、形状不规则,人工取产品并摆放嵌件,工人劳动强度大,工作效率低,还隐藏着安全隐患等诸多问题[2]。自动上料具有安全性、准确性、持续性、高精度等特点,在注塑行业使用越来越广泛。以往,电动牙刷外壳的导光片嵌件通过人工手动摆放在预制托盘内,再由机械手放置在注塑模具内。为此,通过增加自动上料机构,减少人员操作,降低人员劳动强度,提高工作效率。

1 总体方案设计

电动牙刷外壳的导光片嵌件形状不规则,体积小,质量轻。为此,根据使用要求设计一台采用振动盘出料、伺服驱动模组送料的自动上料机器。具体动作流程如图1所示。

图1 导光片上料机动作流程图

导光片嵌件由人工放置在设备外部的导料槽内,导料槽设置为斜坡形式,角度设置为60°,依靠导光片嵌件自身重力及放料时的推力,通过导料槽流入振动盘内,振动盘是一种效率高的零件自动供料设备[3]。振动盘主要由料斗、底盘、控制器及直线送料器等配置组合形成,其主要为工业自动化设备不可或缺的辅佐设备[4]。经过振动盘理料机按照设定的出料方向有序地输出至直线送料上,等待进入粗定位中转工位上,输送采用光电传感器[5]反馈式可控调节,根据实际所需产能进行导光片嵌件输出。

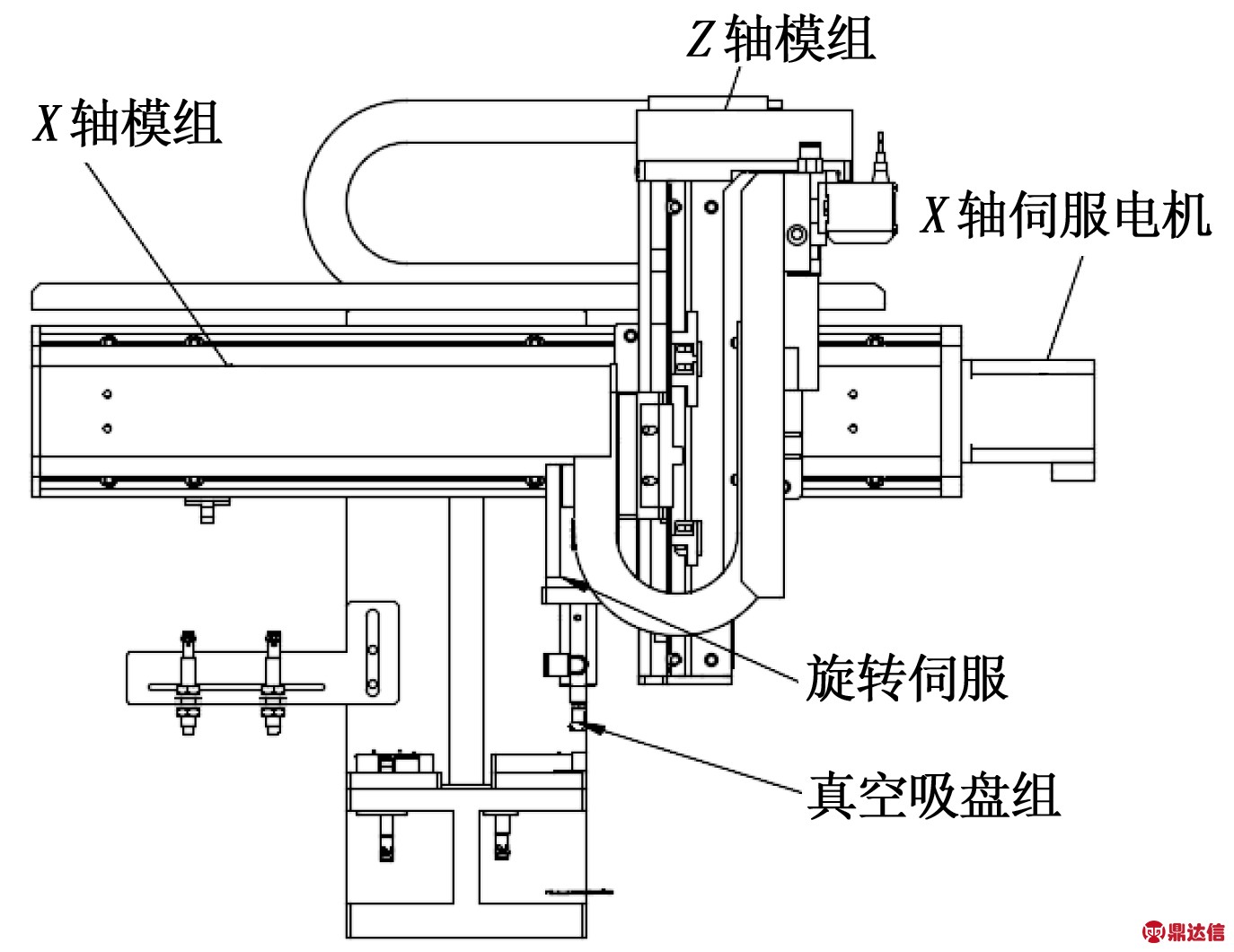

粗定位中转工位检测到有料时,由X轴线性模组带动Z轴线性模组移动到粗定位上,Z轴线性模组下降,当波浪形吸盘接触到导光片时,两位两通电磁阀打开,气源作用于真空发生器,提供真空,吸盘组取料,利用真空负压来“吸附”工件以达到夹持工件的目的[6]。粗定位采用仿形结构,底部根据工件的形状制成弧形,与振动盘直线振动导轨平缓过渡。

图2 导光片上料机外观结构图

取完导光片后,X、Z线性模组将导光片移栽至精定位上,电磁阀断开,真空失效,导光片嵌件落入精定位进行定位,精定位根据工件上的两个定位孔设置定位销,定位完成后由XZ线性模组及吸盘组上的伺服电机将工件有序的放置在定位板上。

导光片送料机构主要由一组Y轴线性模组与四工位定位板组成。当定位板上的工件放满后,Y轴线性模组将工位上的导光片送入注塑机,等待注塑机械手取料,取料完成反馈信号后Y轴线性模组返回原点。如图2所示。

2 设备关键工位设计

2.1 X轴伺服模组选型

如图3所示,X轴搭载Z轴模组及Z轴模组上的旋转伺服、真空吸盘组等组件,X轴运送总质量约为8 kg,X轴模组采用侧装的方式固定,Z轴伸出X轴模组安装侧面65 mm,Z轴偏离X轴模组安装上下重心20 mm,X轴行程为215 mm。嵌件上料环境较为洁净,嵌件定位精度较高,故采半封闭滚珠丝杠结构,滚珠丝杆精度很高,与伺服电机搭配,可使加工精度达到0.01 mm。滚珠丝杆摩擦损失小,效率高,其传动效率可在90%以上;精度高,寿命长[7],经过选型计算[8]后,X轴选用导程10 mm,行程为250 mm,载荷10 kg,伺服电机采用200 W。

图3 模组结构图

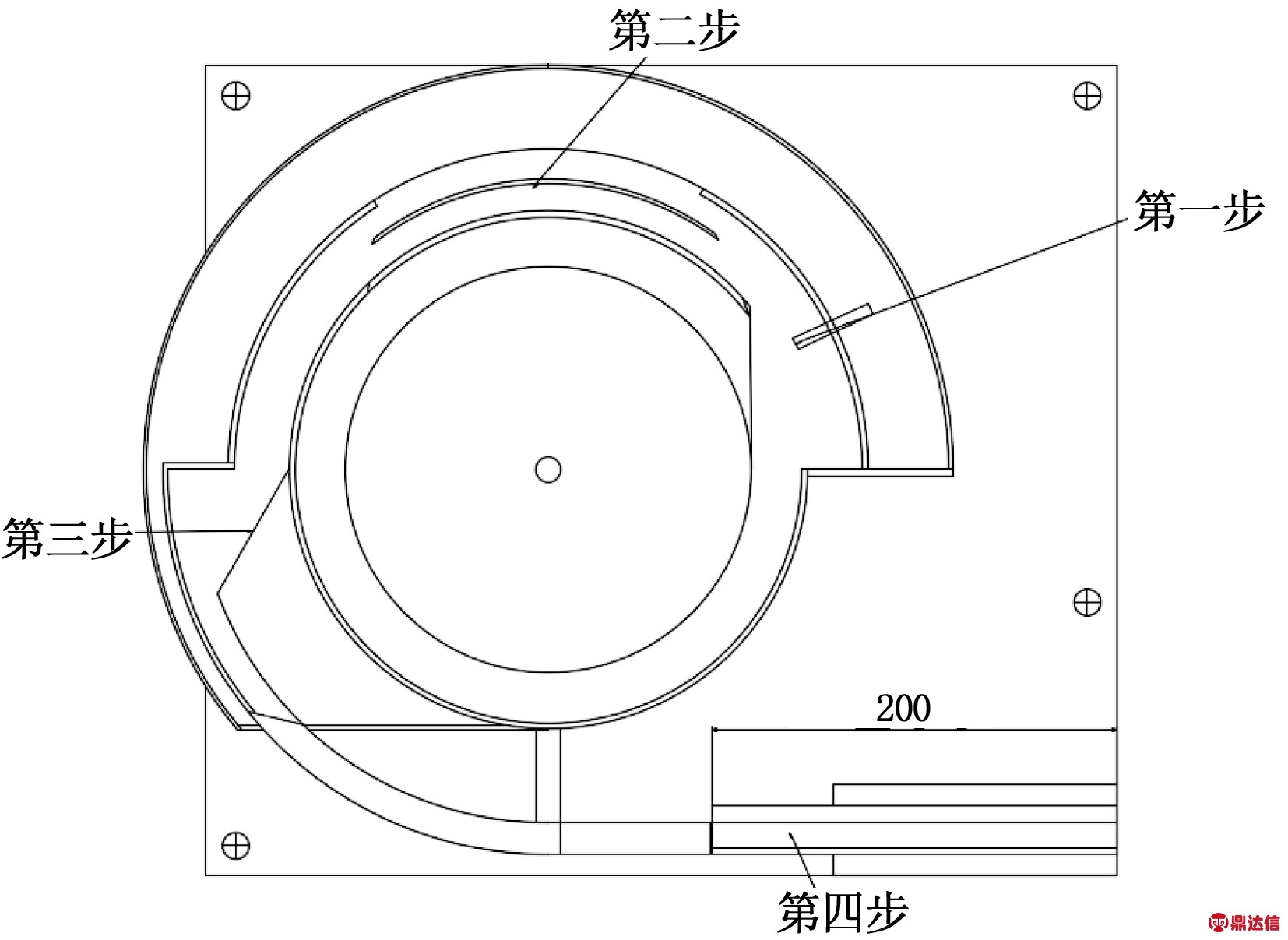

2.2 振动盘轨道设计

导光片嵌件模型为不规则的弧形结构,前后大小不一致,嵌件中间偏薄,容易折弯,前端正面有两个凸台。根据嵌件的结构,第一步筛选嵌件,采用吹气的方式将嵌件叠料、重料分拣出去,保证嵌件单件来料;第二步在导轨上设置凸台悬挂轨道,分辨嵌件的正反面方向;第三步在轨道上增加挡片,把悬挂起来的嵌件在通过挡片时变成统一的出料状态;第四步将嵌件排列在直线振动器导轨上,直线振动器轨道底部采用仿形设置为弧形,上方增加两侧挡翼板,避免挤压叠料,嵌件按照单排列方式,存储5个嵌件,以便及时补充粗定位上的空位。直线振动器轨道采用双光电传感器反馈控制方式,当直线振动器轨道检测到满料时,圆形振动盘停止送料,当粗定位检测有料时,直线振动器停止送料。如图4所示。

图4 振动盘轨道图

3 控制系统设计

电气控制系统由西门子S7-300主控,整体采用PROFIBUS-DP总线控制、通信的方式,优点在于可以减少大量的接线,减少故障率[9]。圆形振动盘及直线振动器采用振动盘控制器控制相应的电压、频率,模组采用伺服控制器。

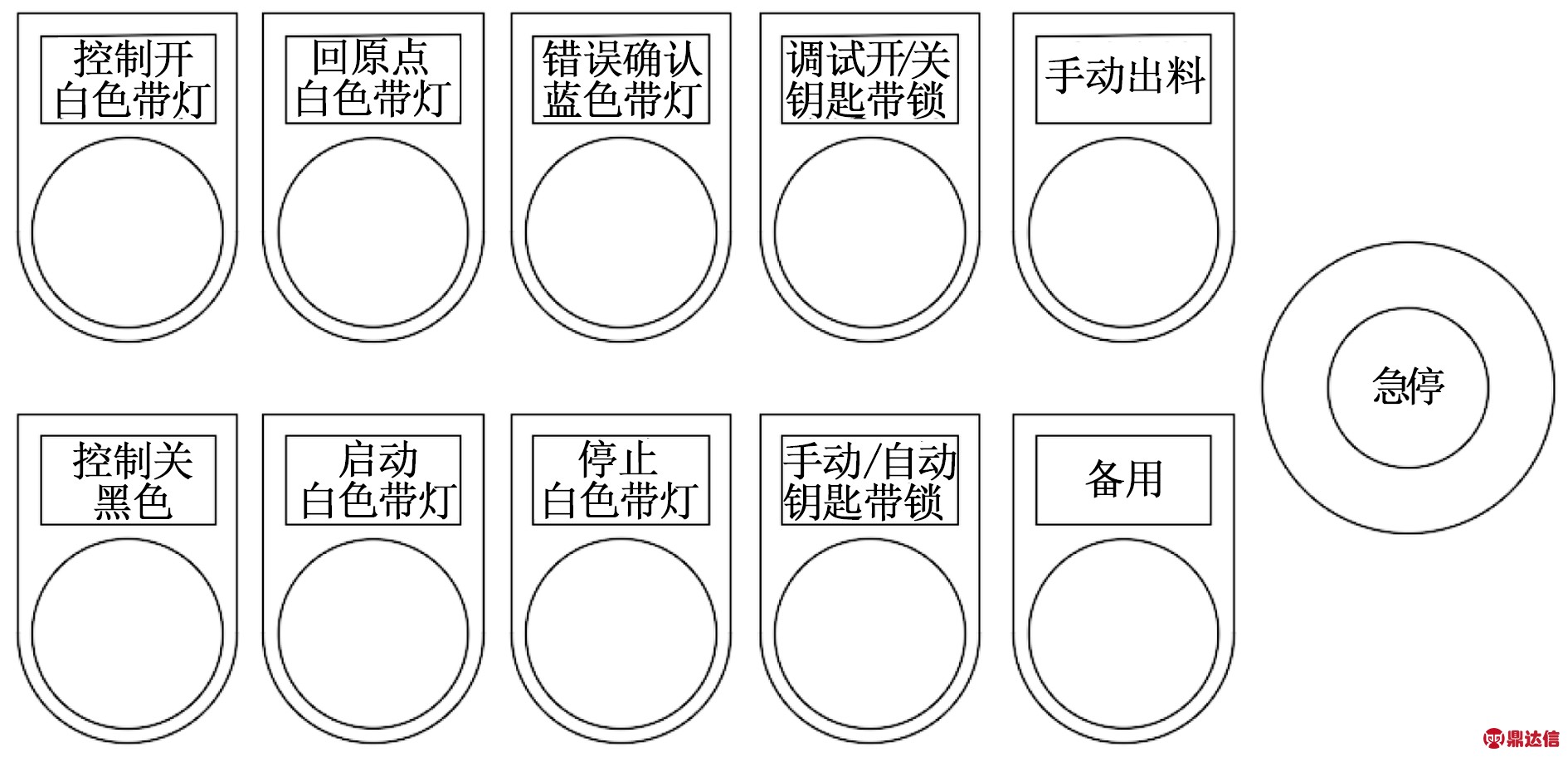

3.1 电气操作面板

电气操作面板如图5所示。

图5 电气操作面板

3.2 按钮定义

(1)控制开按钮:按下按钮,气路总阀、安全继电器接通。

(2)控制关按钮:按下按钮,气路总阀、伺服使能及安全继电器断开,控制电源及照明等电源依然接通。

(3)回原点按钮:控制开接通,所有故障清除后,需执行回原点操作才允许进行其它操作(伺服寻参及气缸复位),回原过程中按钮灯常,回原完成按钮灯熄灭。

(4)启动按钮:在钥匙开关打到自动模式下,按钮下启动按钮,设备连续自动运行。此时启动按钮指示灯常亮。

(5)停止按钮:在自动运行过程中或在手动出料状态下,按钮下停止按钮,程序执行完当前步后停止,机器暂停,停止指示灯常亮。

(6)错误确认:自动流程中,设备发生故障后,例如伺服故障,排除后按错误确认,再按启动。程序继续自动运行。

(7)调试模式开∕关:打到调试模式开,则设备在打开安全门的情况下,设备不会停机。调试模式关,打开安全门设备会暂停运行,三色灯亮黄灯,关上安全门,按下故障确认按钮,再按启动按钮,设备继续自动运行。

(8)手动∕自动:打到手动,则伺服、气缸通过触摸屏或按钮来操作。打到自动,启动和单步按钮有效。在已回原的情况下,按下启动按钮,则设备自动运行。

(9)急停:优先等级最高,拍下急停,气路总阀、伺服使能及安全继电器断开,程序复位。松开急停后,必须先切回手动,执行回原点后才能再次运行自动。

(10)手动出料按钮:当自动上料机出现故障无法开机时,可手动放好料后,按这个按钮把料送到机械手对接位置。

3.3 设备开机操作流程

(1)机器上电,在电柜门上把电源转换开关打到ON位;

(2)按控制开按钮;

(3)按错误确认按钮;

(4)手动\自动钥匙开关打到手动,按回原点按钮,机器开始回原点,等回原点指示灯灭后,回原点完成;

(5)手动\自动钥匙开关打到自动,按启动按钮,机器开始自动工作;

(6)当震动盘出现故障时,自动送料机不能自动送料时,把手动\自动按钮打到手动,并且调试按钮打到开的状态,手动放料好以后,用手动送料按钮送料。

4 结束语

本文通过详细剖析设备原理,分析设备动作流程,根据动作流程设计了电气控制系统,最终生产出一台自动上料机。实际生产中具有生产稳定性、环境安全性,提升了注塑生产过程的自动化水平,为今后涉及注塑行业的自动化提供了改造、设计方向和依据。