摘要:针对甩带炉包含上下2个炉仓,金属物料要在炉体上仓被加热成液体状态,并通过压强的作用喷射至炉体下仓高速旋转的辊轴上面,且在喷射飞行过程中液态金属被拉成条状,最终达到金属加热塑型的要求,提出了基于真空压力计侦测技术与PLC控制技术为设计原理的自动维压控制系统,该系统可控制惰性气体充气阀和抽气阀来维持炉体上下仓的气体压力和真空度,保证了压差与压强稳定。该系统控制反应迅速,金属溶液喷射均匀,且通过实际使用证明该系统适用于维压热处理设备或其他需要快速稳压的设备。

关键词:PLC;真空压力计;甩带炉;维持压力

0 引言

在金属热处理提纯加工设备中,真空甩带炉是集加热和塑型功能为一体的设备,其特点是产品一次加工成型,生产效率高。作为一种重要的提纯设备,甩带炉被广泛应用在稀土永磁材料的熔炼与合金的冶炼上,目前国内很多工厂都拥有大量类似设备,虽然甩带炉是单体设备,但其控制系统依然有自动化功能升级的需求与空间,特别是在人力成本高企的今天,受制于炉体尺寸的大小,甩带炉单锅产量一般较小,所以要完成产量,会有数量较多的设备在同一时间内运转,而炉体在完成上仓真空熔炼后,进入甩带工序时,要保证上下2个炉仓的压差,即上炉仓要充入更多惰性气体,来使得液态金属在压强的作用下喷射入压力较小的下炉仓内的辊轴上,完成最终的甩带作业,一般这个过程都需要人工手动控制上下炉仓的2个惰性气体充气阀来完成,既要保证上下炉仓的压差,又要保证各炉仓压力不能过高,整个操作过程时间只有20~50 s,但操作繁琐,且1台设备就占用一个人员,严重浪费人力资源[1]。就整个操作工艺而言,采用以PLC控制技术和真空压力计侦测技术相结合为设计理念的自动控制系统取代传统人力劳作,在高精度控制仪器的帮助下,维压效果比手动操作更好,控制反应速度更快,而且系统成本更低。目前,该系统已应用于国内某金属冶炼企业的甩带炉上,使整套设备在控制速度和控制精度上,展现出良好的效果,提高了设备自动化程度,降低了该企业的人力成本。

1 甩带炉自动维压系统的工作原理

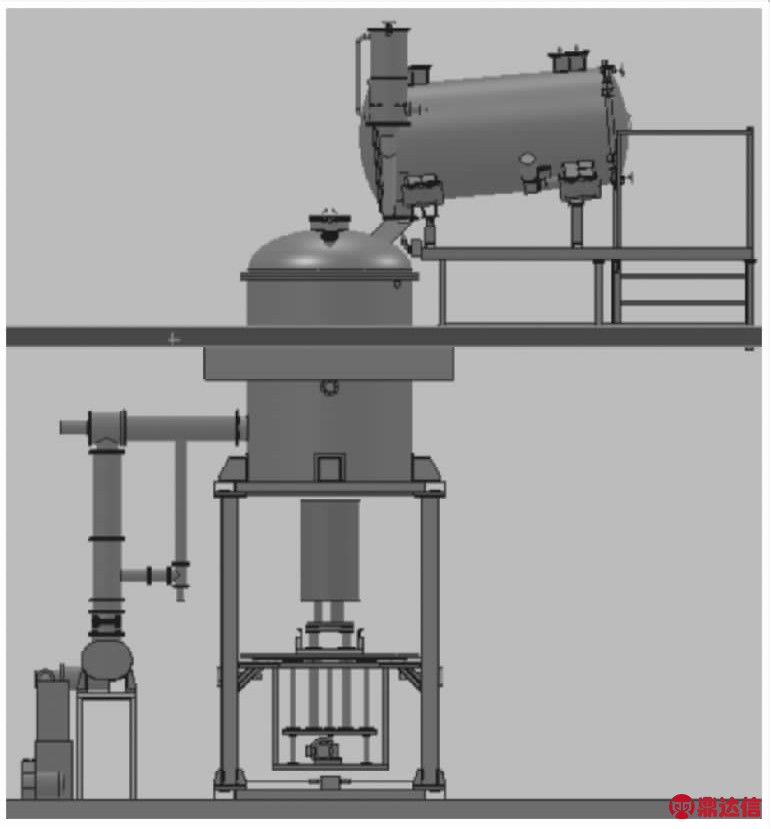

稀土原材料硼铁经过甩带炉加工后制成甩带片,这一过程是生产钕铁硼的重要工序之一,为了便于加热与甩带顺序进行,甩带炉设计上下2个炉仓,上炉仓进行加热熔炼,下炉仓进行冷却甩带,结构整体概貌如图1所示。

图1 甩带炉设备外观图

甩带炉自动维压系统是通过控制炉体上下仓的惰性气体充气阀和抽气阀的开闭来实现炉体上下仓的压差与真空,且炉体上下仓的气体压力都控制为负压,来保证炉体不会爆炸。

控制系统的工作原理是以1台西门子S7-200 PLC(CPU226)逻辑梯形图程序为控制基础,读取炉体上的2台真空压力计侦测的炉体压力与真空度,判断状态后,向充气阀和抽气阀发送控制信号,维持炉内压差,实现把金属溶液喷射至滚轴进行甩带作业且溶液不被氧化的目的。具体流程为PLC先控制真空泵对炉体上下仓进行抽真空作业,以此来降低炉内空气浓度,防止高温金属氧化,当炉体上仓金属物料提纯加热至液态后,关闭抽气阀,打开充气阀向上下炉仓分别充入预设压力的惰性气体,两炉仓预设压力差在0.4个大气压,上高下低,上炉仓预设压力理论不超过0.8个大气压,喷射放料时下仓缓慢抽气,防止压力上升过快;维压系统控制整个炉仓在甩带过程中压力都为负压状态(相对大气压),同时维持上下炉仓各自的预设压力,气压低时充气,气压高时抽气,由此上下仓压差保持稳定,整个控制过程动态连续。

2 自动维压系统电路设计

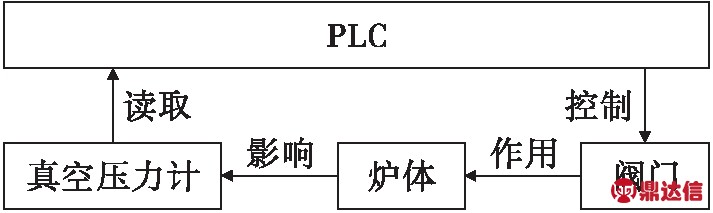

根据甩带炉自动维压系统的工作原理,电路以1台西门子S7-200 PLC作为逻辑控制核心,实现压力信号读取与控制信号发送的目的;真空压力计作为侦测单元读取炉体上下仓的压力值和真空度。系统电器元件关联结构如图2所示。

图2 自动维压系统电器结构图

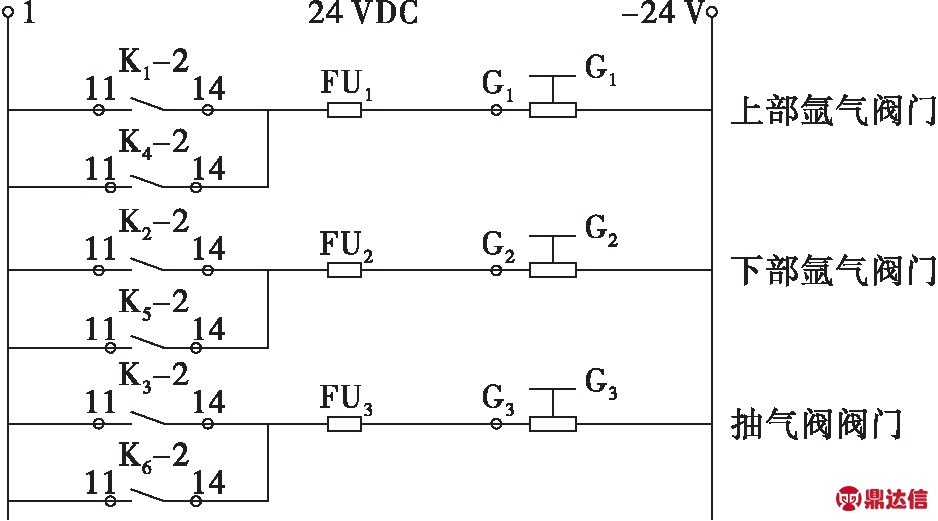

2.1 阀门开闭动作数字信号输出

要维持炉体的真空度或气体压力过高时,需打开抽气阀门进行抽气;要进行甩带作业时,需要分别打开上下2个炉仓的充气阀放入惰性气体。以上的阀门开闭动作,都由PLC输出数字信号给继电器来完成对阀门的控制,具体电路如图3所示。

图3 阀门控制电路图

K1,K2,K3是系统手动控制阀门开闭的继电器,而K4,K5,K6是来自于PLC自动控制阀门的继电器,两种控制电路并存,可切换且互不干扰,方便操作者灵活使用。

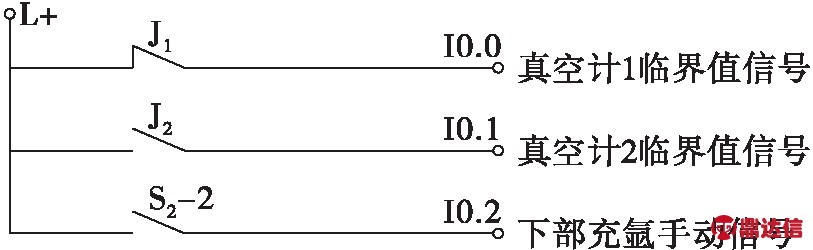

2.2 压力真空度数字信号输入

为满足炉体内部真空度与气体压力的数据判断,PLC要读取由真空压力计提供的控制临界点的数字信号,以此获悉炉内压力状态,分析是否控制阀门开闭。控制临界点数字信号读取电路如图4所示。

图4 真空压力信号输入电路图

J1,J2是分别来自于对炉体上下仓惰性气体压力侦测的真空压力计预设临界值的触发接点。

2.3 真空压力计信号输出

自动维压系统选择真空压力计来侦测上下炉仓的真空度和惰性气体压力,由于惰性气体会干扰电子真空计的准确度,因此选择机械式真空压力计,并带有电接点功能[2]。仪表外形如图5所示。

图5 真空压力计

真空压力计只设置炉体上下仓的充入惰性气体的压力上限临界值和炉体正压防爆临界值来为PLC提供数字量控制信号,而抽真空过程的真空度则不受限制只需显示,PLC系统读取上下炉仓惰性气体压力上限临界值数字量触发信号和炉体正压防爆临界值数字量触发信号[3],以此作为充气阀和抽气阀开闭自动控制的判断依据。上炉仓真空压力计电接点的临界值可设置为0.7个大气压,而下炉仓真空压力计电接点的临界值可设置为0.3个大气压,上下炉仓会在各自压力到位后控制充气阀门关闭,稳定住各自的气体压力,最终使炉体上下仓的压力差稳定在0.4个大气压左右。

3 PLC逻辑程序设计

自动维压系统通过西门子S7-200 PLC逻辑梯形图程序实现对炉体上下仓气体压力的自动控制。

3.1 自动维压控制自锁启动

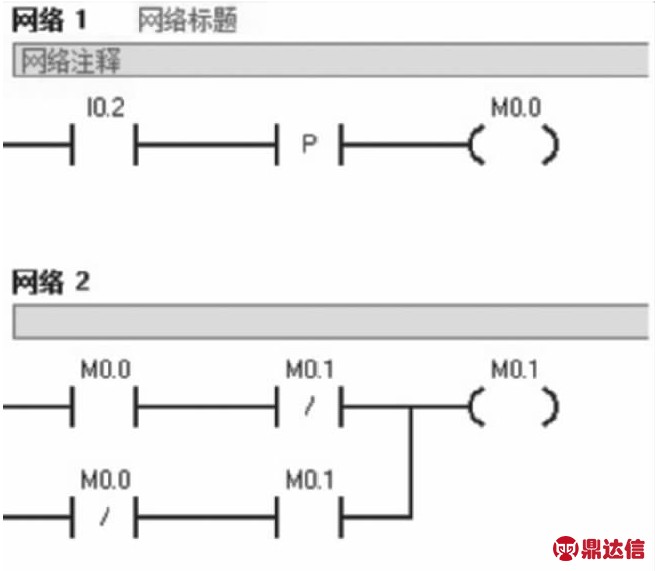

甩带炉自动维压系统具备手动与自动控制功能,若要激活自动控制,则需要外界触发程序自锁运转,在程序中要对触发信号进行读取,并在程序中对读取到的信号进行锁定,让程序中的自动控制环节激活,完成系统的自动控制,这也是系统自动控制的第一步。逻辑梯形图程序如图6所示。

程序中I0.2作为维压系统自动控制功能被激活的外界触发点,以按钮形式存在于电路当中;M0.0与M0.1作为PLC内部寄存器,在程序中保证了单点地址被非自锁按钮触发后的开关状态自保持;即I0.2被触发一次后控制程序运行,再次被触发后控制程序停止。

图6 自动维压控制启动逻辑图

3.2 信号输入与自动维压控制

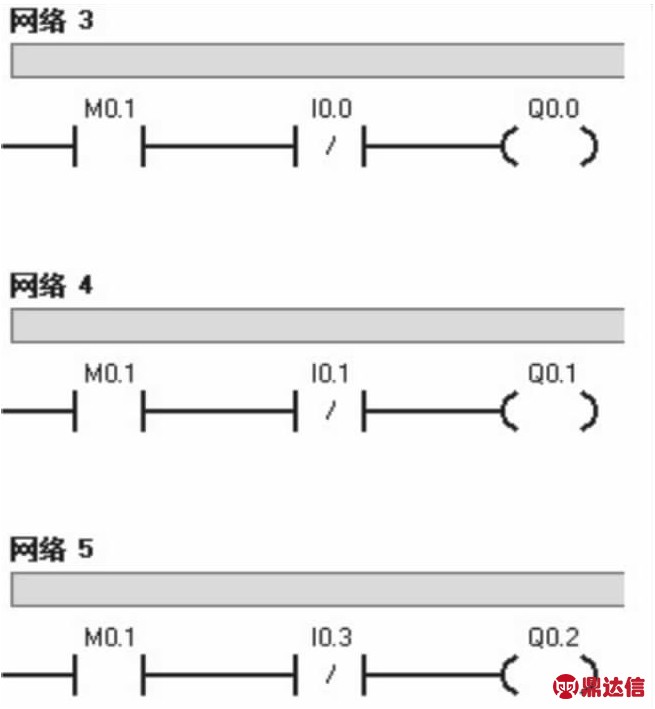

PLC要读取真空压力计发送的气压临界值数字量信号,根据信号自动控制充气阀门和抽气阀门的开闭来维持炉体压力。当系统启动后,阀门打开,炉体上下仓压力发生变化,真空压力计所读取的压力值发生变化,达到临界值后电接点导通并输出数字量信号给PLC,系统做出控制动作,形成闭环回路控制,将上下仓各自压力及压差稳定在预设值范围内[4]。维压系统自动控制PLC逻辑梯形图如图7所示。

图7 自动维压控制逻辑图

程序中I0.0和I0.1作为上下炉仓惰性气体压力上限的临界值输入于PLC中,在电路中它们来自于炉体上下仓真空压力计的电接点[5],在程序中它们以常闭状态定义,当自动控制被激活后,炉体压力未达到临界值时,Q0.0与Q0.1被触发(在电路中这2个输出继电器分别控制炉体上下仓的2个惰性气体充气阀门),在炉体压力达到临界值后Q0.0与Q0.1被关闭;同样的控制原理也应用于炉体真空压力计的正压防爆临界值触发点I0.3和抽气阀门控制点Q0.2上。

4 结论

该文针对真空甩带炉中甩带作业的工艺要求,通过以PLC控制系统为基础并借助真空压力计对气体压力及真空度进行侦测,实现对炉体上下仓分别控制气压,从而达到稳定压差的目的,保证了液态金属在压强的作用下均匀喷入辊轴,完成甩带作业。整个自动维压控制系统采用了PLC、真空压力计等主流控制元件,应用于甩带炉设备中,完全符合工艺要求,在使用中展现出了控制速度与精度的优势,改造成本低廉,获得用户的好评,这都预示了自动维压系统在真空甩带炉或其他需要自动稳定压力或压差的设备中具有广阔的应用前景。