摘 要:以西门子S7-300PLC为核心设计20工位真空排气控制和监控系统,实现了PLC控制程序和人机界面软件相结合。通过PROFIBUS总线将现场数据传送至上位计算机,为航天红外探测器的寿命分析提供了重要依据。该系统能有效地提高了航天红外探测器的寿命试验的稳定性和可靠性。

关键词:航天红外探测器;触摸屏;PLC;真空

0 引言

航天应用红外探测器的可靠性要求高,其在发射上天之前,一般均须在地面上对其进行寿命试验以获取其寿命指标;寿命试验是指在一批产品中选取一定数量的样品,在实验室模拟实际使用过程中的主要条件,在人工控制的条件下进行试验,记录下样品的失效时间(即寿命)和原因[1]。因此对于航天红外探测器,寿命试验过程必须提供高真空,以模拟其太空条件的工作环境。

传统的航天红外探测器寿命试验的试验设备的真空系统由排气台与多个杜瓦(试验容器)组成,试验中高真空环境的获取是通过排气台定期手动对杜瓦抽真空实现,操作人员凭借经验判断杜瓦是否需要重新抽取真空。因此在实际试验过程中,往往会因杜瓦重抽时间或漏气判断不及时,造成红外器件在低真空的情况下进行试验,从而导致器件损毁[2]。传统寿命试验设备除了真空抽取不及时的缺点外,因进行寿命试验的红外探测器数目较多,试验时间长,进行一次寿命试验需要大量的人力物力。为此,我们设计了一套新型航天红外探测器的真空系统[3]。

基于可编程逻辑控制器(PLC)高稳定性和抗干扰性[4,5],本文采用工业控制器PLC为控制中心,对文献[3]中的真空系统实现自动化控制,自动维持寿命试验所须的真空条件并实现寿命试验所需随时加入试验、退出试验等其他功能。

1 真空排气装置描述及其控制要求

1.1 系统的真空获取基本工作原理

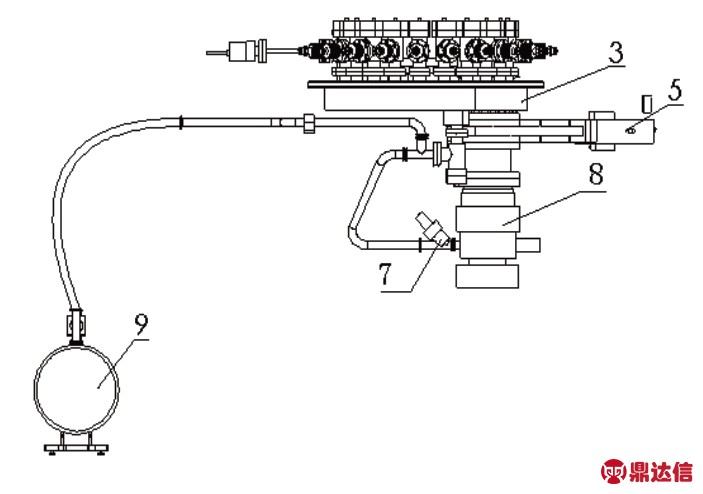

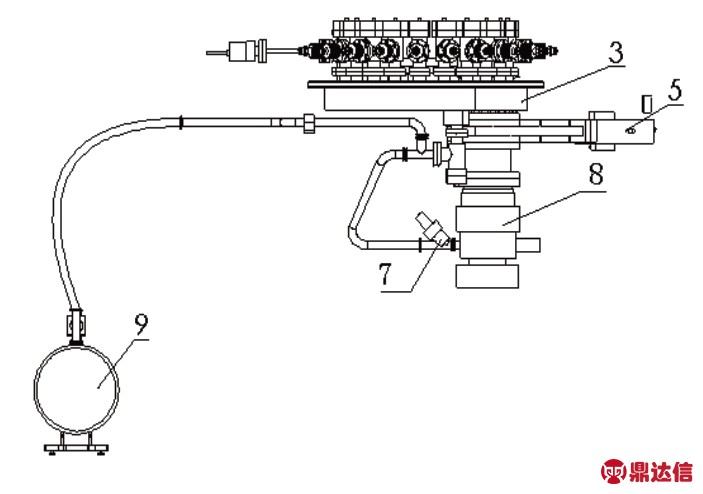

红外航天红外组件寿命试验的试验容器为杜瓦,真空排气装置是用于杜瓦排气、杜瓦真空维持。该装置配套使用的杜瓦均自身带有一个密封电磁阀(CKD阀门)。该装置的俯视和前视图如图1、图2所示。

图1 真空排气装置俯视图

图2 真空排气装置前视图

1.柔性转接头CX;2.主腔体密封阀ZX;3.主腔体;4.真空计;5.插板阀;6.旁抽阀;7.前级阀;8.分子泵;9.机械泵

从图1和图2中可以看出,主腔体作为整个真空排气装置的公共真空室,其圆周上均匀分布多个外接接头将公共室分为多个分支排气工位。每个分支排气工位后均有一个主腔体密封阀ZX、一个柔性转接头CX,其中CX带有为VCR快速拆装接头,可与待排杜瓦进行对接。主腔体公共真空室与泵组间有两个排气通道:1)旁抽通道:旁抽阀连通主腔体至机械泵;2)主抽通道:插板阀连通主腔体至分子泵,然后前级阀连通分子泵至机械泵。当某个工位需要进行真空排气时,开启该支路上的CKD电磁阀和VAT电磁阀,将该路杜瓦挂载到主腔体进行排气。

1.2 真空排气装置的控制要求

控制系统的分析计可分为两种,即温度计和真空计,杜瓦内的温度计测得温度,经过真空度与制冷温度之间的关系,可转化为杜瓦内真空度;真空计测得的真空为主腔体的真空度,控制系统要求如下:

1)杜瓦随时加入排气;

2)杜瓦满足间歇时工作;低于一定真空后,停止排气,高于一定真空又重新排气;

3)抽气须分优先级;重抽优先级高于初次排气;

4)同批次试验的杜瓦须同时进行排气;

5)各个工位独立工作,独立烘烤;

6)简单自动检漏;

7)控制参数(设备运行时间、工位使用情况、仪表数值显示报警信息及报警值数值等),均可在触摸屏中设定或显示;

8)一般情况下,控制将采用自动方式,在进行调试和比较复杂的故障检修时可使用手动方式进行检漏。

2 控制系统的硬件设计

2.1 控制系统硬件结构

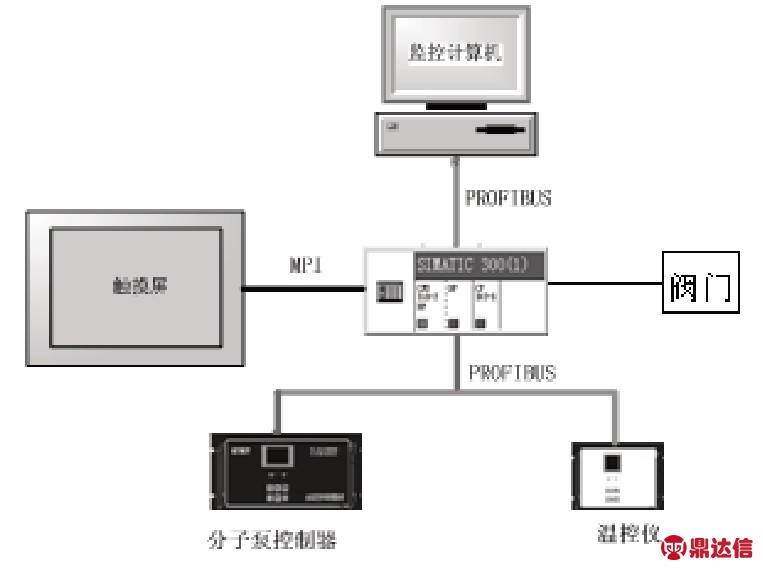

真空自动控制系统结构如图3所示,主要由监控计算机(内置LabVIEW软件)、控制中心(Siemens S7-300)、触摸屏和现场执行部件(阀门、分子泵控制器和温控仪)四部分组成。PLC实现所有的现场控制,监控计算机实现现场数据的采集和存储,触摸屏实现对现场数据的设置和显示。PLC与触摸屏的通信方式采用MPI通信,PLC与其他部件的通信方式采用PROFIBUS-DP网络。

图3 系统硬件结构框图

2.2 控制系统硬件设计

上位机选用dell笔记本,内置Siemens CP5711通信卡,安装虚拟仪器LabVIEW软件。上位机通过PROFIBUS-DP总线与PLC实现周期性数据交换。在真空自动控制系统中,上位机可监视现场全部运行信息,对现场采集数据进行汇总和分析,全面执行报警和储存功能。

系统的PLC选用Siemens S7-300PLC(S7-315-2DP)。系统的I/O点数为169点,其中,模拟量输入AI点数目为63;数字量输出DO点数目为104,数字量输入DI数目为2,因此系统采用2机架结构[6],8个模拟量输入模块SM331位于第一机架,将所有的AI信号读入PLC总站,4个数字量输出模块SM322和1个数字量输入模块SM321位于第二机架,实现所有数字量信号输入输出。

3 控制系统的软件设计

真空系统软件分为PLC控制软件、触摸屏人机界面软件和LabVIEW软件3部分。PLC程序实现数据处理、逻辑判断与控制执行等功能;触摸屏程序通过网络直接访问和修改PLC变量,实现控制功能,数据、状态的输出,显示等功能;LabVIEW软件实现现场数据和报警信息的存储功能。

3.1 PLC程序设计

根据上述的真空系统控制要求,可将杜瓦抽真空的工作要点归纳为以下四点:1)抽气优先级处理;2)抽气批量处理;3)间歇性抽气处理;4)随时性加入排气处理。

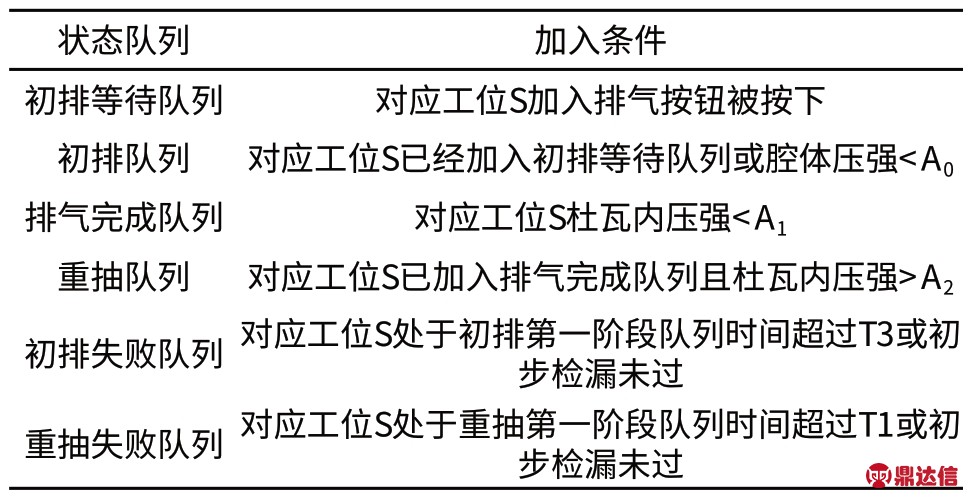

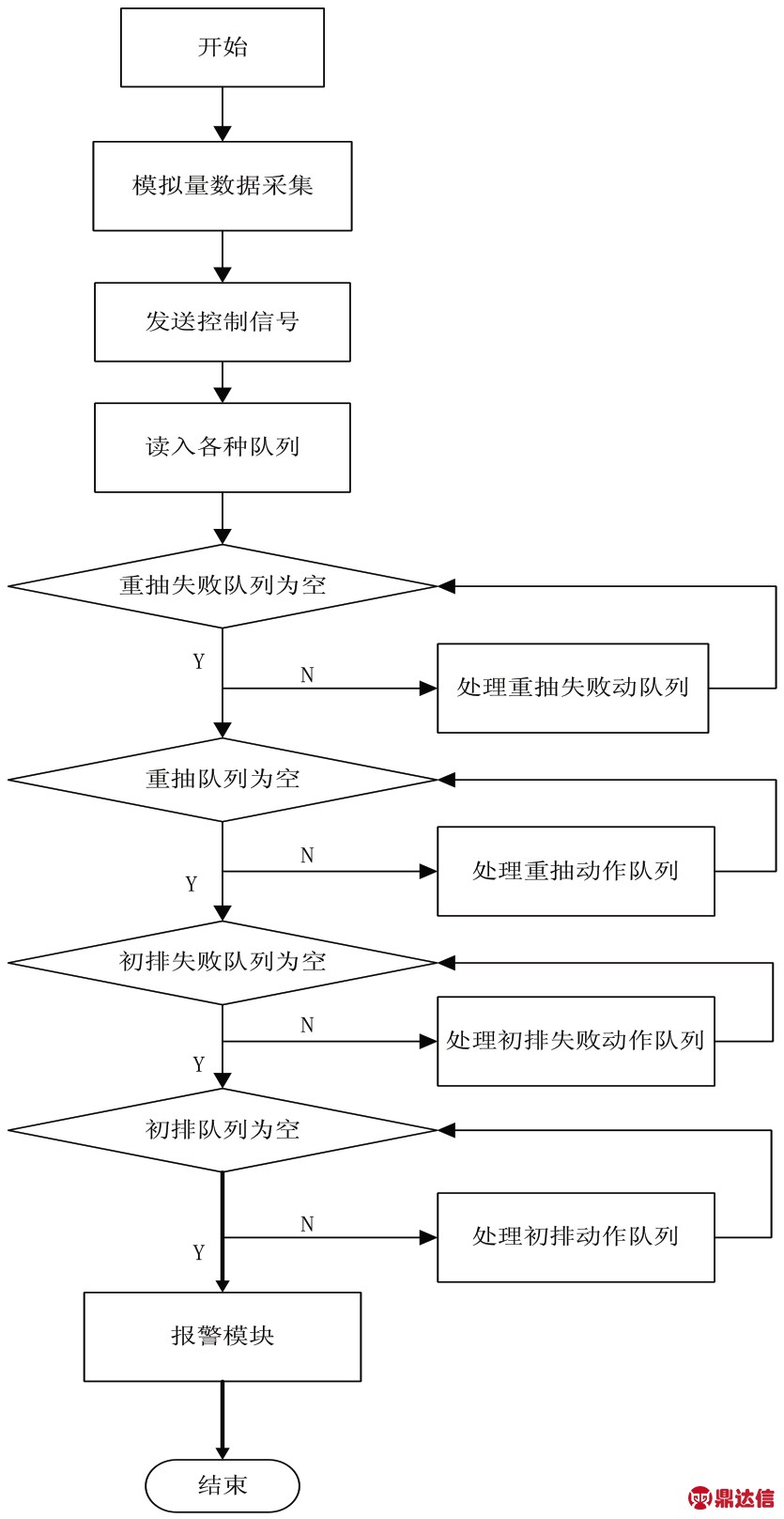

根据上述工作要点,可将所有的杜瓦的工作状态分为如表1所示的几种队列;初排等待队列的设定是用于实现杜瓦随时加入排气的功能,设备操作员无须等待优先级别高的的队列处理完成后才能加入新的杜瓦;初排队列是用于实现杜瓦并行处理的功能,当一批待排的杜瓦均满足加入初排的队列的条件时,可批量进行排气;重抽队列是用于实现杜瓦间歇性抽气功能,杜瓦排气完成一段时间,若杜瓦内真空上升至一定压强后,可仅重抽队列进行再次排气;对于各个队列的优先级处理,优先级执行按照表格自下往上执行;抽气的流程图如图4所示。

表1 杜瓦工作状态队列表

图4 抽气控制流程图

3.2 触摸屏人机界面程序设计

触摸屏监控界面软件采用Wincc flexible设计。它是一款功能强大的触摸屏人机界面设计软件,可使用此软件为人机界面设备创建操作员面板并配置操作参数[7]。它提供了设计人机界面项目(包括从数据采集到创建并显示动画等各种任务)所需的所有工具。根据监控软件实现的具体功能,本软件设计了以下界面。

1)初始界面。主界面直观地显示了真空系统的主要设备的工作状况及系统的真空度,若查看更详细的数据,则点击相应的图标或者按键,进入详细数据界面。

2)主界面。将设备的所有数量开关和阀门以图画的形式显示于主界面,便于操作人员直接全面地掌握整个真空系统的工作情况。

3)排气控制界面。实时显示个排气队列情况,若向新加入工位进行试验或退出试验,可点击相应的工位的按钮,实现杜瓦随时加入或退出排气;

4)报警界面。集中显示分子泵、机械泵、温控仪、插板阀等相关故障信息。一旦系统发生故障,界面弹出报警对话框,显示故障类型;该界面由报警指示灯、复位按钮等组成,设置有停止警示音和停止报警灯闪烁按钮,可以在线查看和复位报警。

5)手动界面。手动界面可供操作员手动操作真空系统中的任一阀门和任一加热器开关,起停分子泵、机械泵等。

6)参数设置。供操作员设定工位的烘烤温度、杜瓦预定保持时间、工位排气完成真空度,初排动作时间等;

7)数据显示。显示真空排气工位处的参数和相关操作。

8)用户管理。设置用户信息,用于用户登陆等;

3.3 PC程序设计

本系统采用PROFIBUS通信,通过PROFIBUS网络读取S7-300中采集的现场数据和故障信息[8]。PC上位机需安装LabVIEW软件,利用软件隐含了NI的OPC Client,可与SIEMENS的OPC Server进行通讯[9],从而实现PC与PLC的数据交互,进而定时对常规数据进行存储。PC机上只有一个主监控界面。主界面上除显示所有触摸屏上所有的信息外,还有真空度趋势图,实时显示主腔体和各个工位的真空度。

4 结束语

基于PLC开发的真空自动控制系统,解决了红外器件寿命试验真空及时获取和维持的问题,其自动化大大地减少试验过程的人力成本。系统的实时数据采集、真空系统的运行情况实时显示、故障报警、等功能,大幅提高了红外器件在寿命试验中的安全性和可靠性;同时系统的历史数据存储有利于管理人员对重要数据进行分析、查询,为航天红外器件的可靠性寿命获取提高重要的依据。