为提高生产效率与减轻工作强度,本文设计了一种应用于空调生产线空调面板装配的气动机械手。机械手由装配执行机构与自动控制系统两部分组成。装配执行机构采用气压传动方式,选用双作用活塞气缸和摆台组合具有6自由度带有冗余的机械结构,面板爪具安装有真空吸盘和缓冲弹簧具有柔性接触特性。

近年来,劳务成本提高,现代化自动生产线优势逐渐明显。自动化生产线是机械结构与电气控制结合的产物,根据线上产品的加工工序特性,设计出能提高生产效率、减少劳务成本的机械手装置 [1]。生产线中机械手的种类繁多、应用广泛。笔者将从机械设计和电气控制设计两个方面详细介绍一种用于自动化生产线中空调面板装配的气动机械手[2]。机械手设计要求动力源获取方便,工作元器件稳定可靠易维修更换,实现6自由度控制,一次工作流程满足生产线生产节拍。

1 机械手结构设计

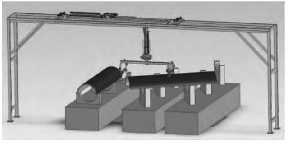

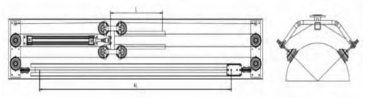

气动机械手的结构如图1所示,在龙门架顶部装有一个平移作用气缸及移动滑轮组,用来运载机械手及控制面板的左右移动。移动滑轮组(见图1)为两组动滑轮构成,根据动滑轮原理,机械手移动行程距离是平移缸缸杆伸出距离的4倍,此结构弥补平移缸行程短的缺点 [3]。在龙门架下侧,提升气缸、齿轮齿条式摆台使机械手在垂直、水平方向运动。由于空调面板外形为圆弧状,常规支脚、吸盘结构不易贴合面板,设计在支腿上安装有缓冲弹簧装置,吸盘关节具有导向结构的爪具,如图2所示,与面板对接过程实现柔性贴合,加强了自适应能力。

图1 机械手结构

图2 移动滑动组及爪具图

2 机械手动作流程设计

机械手工作分为维修模式和正常模式。系统上电后,通过旋钮选择模式[4]。

维修模式:拨动单一旋钮操作对应电磁阀,电磁阀驱动相关气缸完成操作动作,实现单步控制。

自动模式:根据实际工位操作需求,设置抓取旋钮和释放旋钮.在工作起始点,拨动抓取旋钮,面板将被移动至释放工位;拨动释放按钮,完成面板与底座装配,之后自动回起始点,等待下次操作指令[5]。

机械手装配面板动作流程如下所示。

(1)抓取过程。抓取旋钮置位,提升气缸向下移至下极限位(2DT通电)—爪具吸盘抓取面板(4DT通电)—提升气缸向上移至上极限位(2DT失电)—平移气缸向右移至右极限位(1DT通电)、摆台顺时针摆动至右极限位(3DT通电)—等待下一步指令。

(2)释放过程。释放旋钮置位,提升气缸向下移至下极限位(2DT通电)—爪具吸盘释放面板(5DT通电)—提升气缸向上移至上极限位(2DT失电)—平移气缸向左移至左极限位(1DT失电)、摆台逆时针摆动至右极限位(3DT失电)—机械手回到工作起始点(1、2、3、4、5DT 复位清零)。

面板装配过程程序设计,采用逻辑设计结构.在本设计中,考虑限位条件判断较多,通过逻辑表达式描绘组合逻辑电路,思路更加清晰。判断条件后直接驱动电磁阀,程序结构简单。

3 机械手测试

在实际工况下测试机械手的工作情况,经测量面板左右移动距离2000 mm,提升下降距离范围350 mm,水平旋转角度0°~75°。机械手气动系统压力稳定在0.7 MPa,通过节流阻尼螺钉调整保证抓具移动迅速且运行平稳,平移缸、提升缸活塞伸出速度保持在500mm/s~550 mm/s,摆台稳定摆动时间范围1 s/90°,空调面板自重5 kg左右,真空发生器设定压力开关为-40 kPa,4个吸盘抓取合力远大于面板重力,保证搬运过程无脱落可能。测试结果表明,机械手装配工序周期18 s,移动快速平稳,操作简单,精减工位,提高效率。机械手成功将生产线中装配面板工位工人人数由3人减少为1人,工人操作机械手运行取代繁重体力。

4 结语

结合实际工况研制的辅助装配机械手,经试验满足工况要求,气源经过过滤减压阀送入气动系统保证压力稳定,S7-200作为控制器稳定性高,SMC伸缩气缸和摆台满足所需6自由度的快速移动要求.在实际生产环节,该机械手装配过程达到20s内工序节拍要求,实现面板与对接机座装配。在本设计中,移动滑轮组使短行程气缸完成大跨距工况,爪具支腿与吸盘的改良实现机械手与面板柔性贴合。程序设计采用逻辑结构,方便维护,拓展性高。