[摘 要]以某330MW机组为例,给出了在线计算凝汽器真空应达值的方法,此方法经过1次计算即可得出凝汽器的真空应达值,而无需经过迭代计算和网络参数的训练。在线计算出的凝汽器真空应达值可为运行提供指导,其与真空实际值的差值还可作为凝汽器空气漏入量的在线监测依据。

[关 键 词]330MW机组;凝汽器;真空;应达值;在线计算

目前电厂运行均采用查取制造厂提供的凝汽器特性曲线的方法来确定凝汽器真空是否达标,而此方法仅对机组设计工况有效,在变工况时,则不能采用此方法。为此,文献[1-5]对机组运行时的某些参数应达值进行了研究,从而确定凝汽器真空的应达值,以便对凝汽器的性能进行监测。但这些文献中对参数应达值的理解却不尽相同,且不能达到在线监测的目的。本文以某330MW机组为例,根据影响凝汽器真空的各个参量,确定变工况下各个参量的应达值,从而得出凝汽器真空的应达值。

1 冷却水在凝汽器内温升应达值

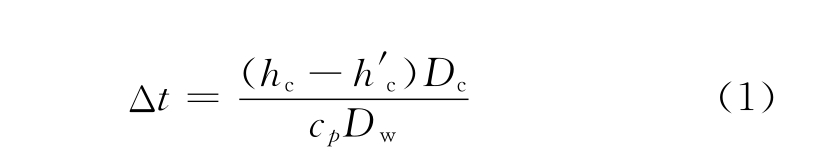

由凝汽器的热平衡方程得出冷却水在凝汽器内的温升值为:

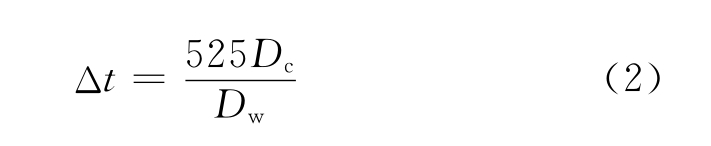

式中:hc、h′c分别为汽轮机排汽焓和凝结水焓,J/kg;Dc 为汽轮机的广义排汽量,kg/s;Dw 为冷却水流量,kg/s;cp 为冷却水的比定压热容,J/(kg·℃)。hc可根据变工况下抽汽的热力参数值来确定[6],h′c可通过查饱和水对应的温度下的焓值或根据经验公式得到。但通过此方法确定汽轮机低压缸排汽焓计算复杂,且其本身存在一定的误差,所以在实际工程计算中,当凝汽式汽轮机在正常的压力内运行时,hc与h′c之间的差值变化很小,通常直接取hc-h′c=2 200kJ/kg[7]。同时,冷却水的比定压热容cp取4.187kJ/(kg·℃),则冷却水在凝汽器内的温升为:

可见,在机组变工况运行,真空严密性好的条件下,冷却水在凝汽器内温升主要取决于汽轮机的广义排汽量Dc和冷却水流量Dw。即汽轮机广义排汽量的应达值和冷却水流量的应达值所对应的冷却水温升即为冷却水在凝汽器内温升的应达值。

1.1 汽轮机广义排汽量

汽轮机的广义排汽量为汽轮机低压缸排汽量和小汽轮机排汽量之和。目前火电机组汽轮机广义排汽量的近似确定方法有:(1)采用汽水分布矩阵方程公式计算[8];(2)利用DCS数据从凝结水量中减去轴封疏水量和低压加热器的抽汽量(即低压加热器疏水量)得出;(3)根据汽轮机制造厂提供的典型工况拟合汽轮机广义排汽量与机组负荷的曲线或根据弗留格尔公式计算[9]。

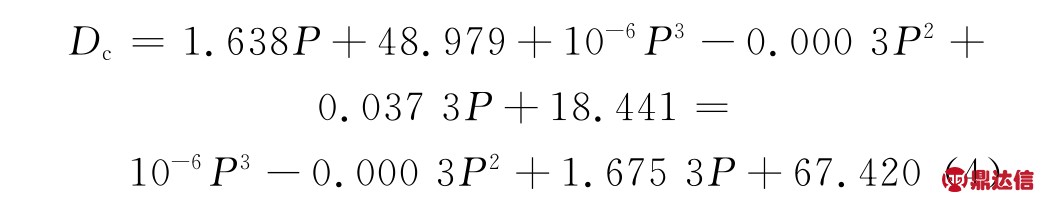

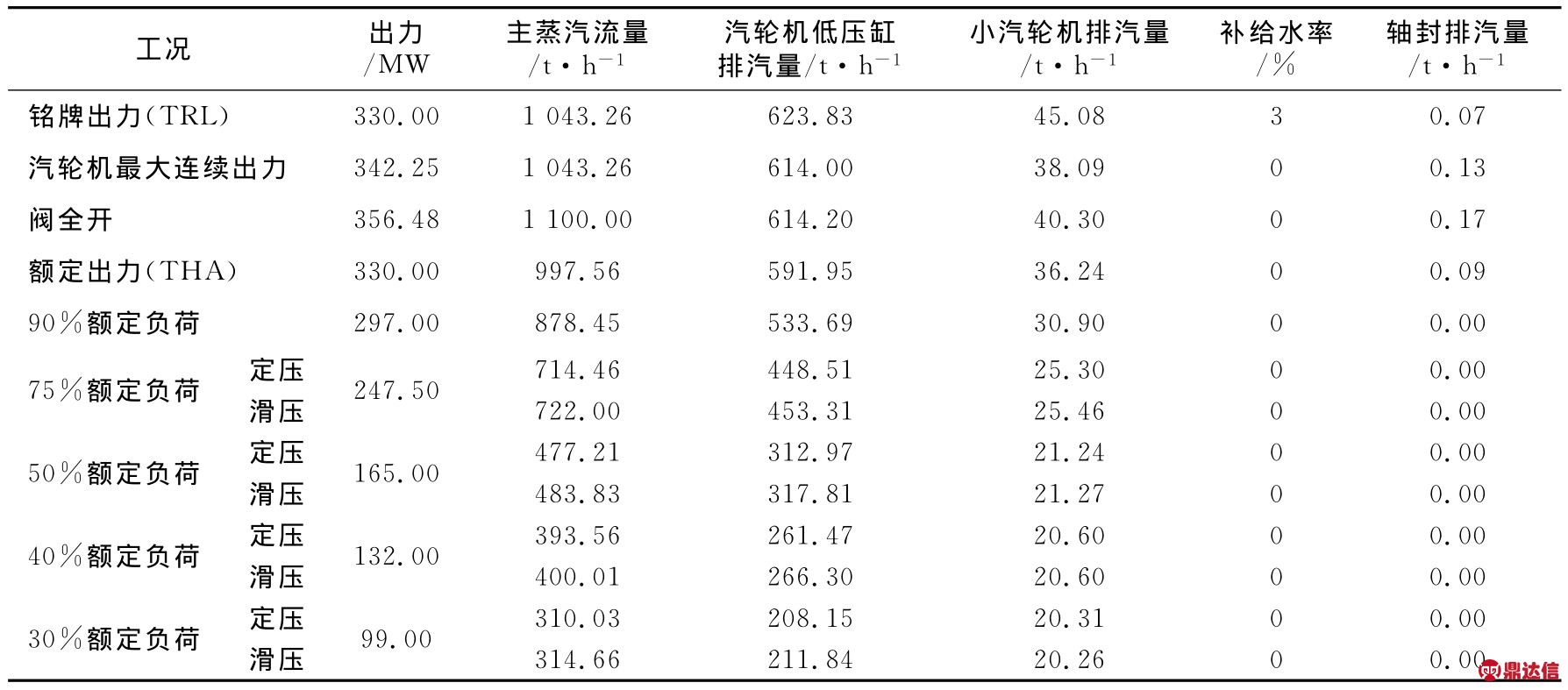

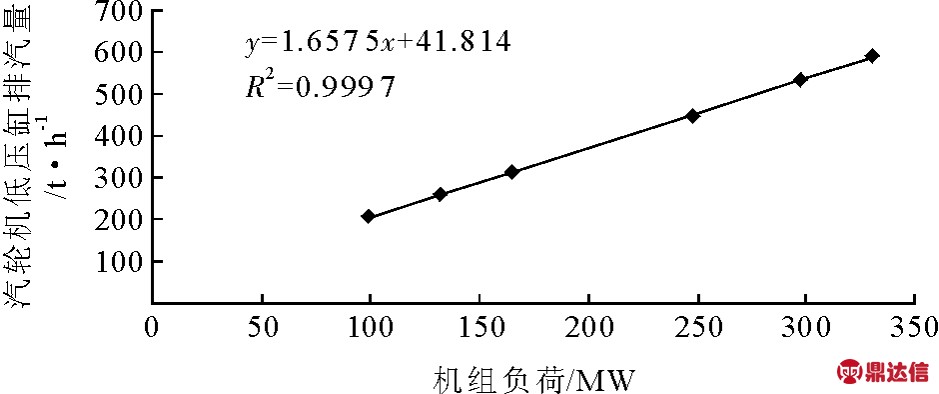

某330MW机组正常运行时,各种喷水不投入运行,可认为进入凝汽器的蒸汽量为汽轮机低压缸排汽量和小汽轮机排汽量之和。根据该制造厂提供的热平衡图中各典型工况下汽轮机低压缸的排汽量和小汽轮机的排汽量(表1)拟合出相应的关系曲线见图1~图4。

由图1~图4可得出机组定压运行时:

机组滑压运行时:

式中,Dc为汽轮机广义排汽量,P为机组当前负荷。

表1 330MW机组典型工况下的基本参数

Table 1 Basic parameters of a 330MW unit under typical operation conditions

图1 定压运行时汽轮机低压缸排汽量与负荷的关系

Fig.1 Relationship between the low-pressure cylinder exhaust volume and the unit load under fixed pressure operation condition

图2 定压运行时小汽轮机排汽量与负荷的关系

Fig.2 Relationship between the small turbine exhaust volume and the unit load under fixed pressure operation condition

图3 滑压运行时汽轮机低压缸排汽量与负荷的关系

Fig.3 Relationship between the low-pressure cylinder exhaust volume and the unit load under sliding pressure operation condition

图4 滑压运行时小汽机排汽量与负荷的关系

Fig.4 Relationship between the small turbine exhaust volume and the unit load under sliding pressure operation conditionn

1.2 循环冷却水流量

循环冷却水流量的确定方法有直接测量法、间接能量平衡法[10]以及利用循环水泵特性曲线与冷却水管路特性曲线的交点确定法。本文利用制造厂提供的循环水泵特性曲线拟合出水泵功率与循环水流量的关系来确定。

某330MW机组的供水方式为闭式供水,配1台单速泵(高速运行)和1台双速泵(高/低速运行),2台循环水泵均为1600HLBK-23IV湿井式、固定叶片、转子可抽式、立式斜流泵。

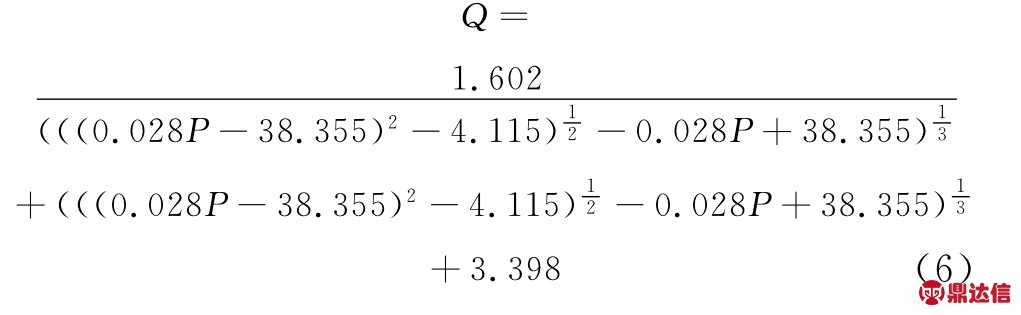

根据制造厂提供的循环水泵特性曲线,拟合出的水泵功率-流量关系式为:

由式(5)得出冷却水流量与循环水泵功率的关系式为:

2 凝汽器端差应达值

凝汽器端差为:

将式(1)代入式(7)得:

式中:k为凝汽器总体传热系数,W/(m2·℃);Ac为凝汽器的冷却面积,m2[11]。

根据HEI-1995《表面式蒸汽凝汽器规程》规定,总体传热系数为:

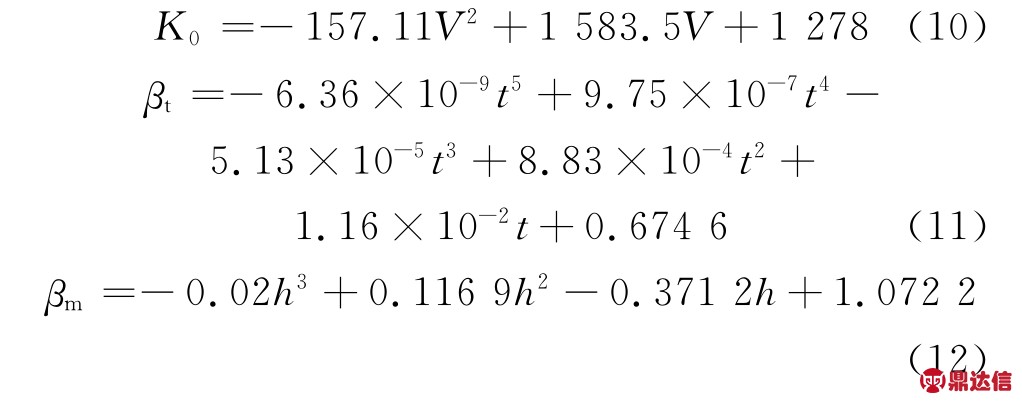

式中:K为总体传热系数,W/(m2·℃);K0为基本传热系数,W/(m2·℃);βt为冷却水入口温度修正系数;βm为管材和管壁厚修正系数;βc为冷凝管清洁系数。根据冷却水水质对冷凝管材料的影响,βc推荐选取如下数值:铜管0.80~0.85;钛管0.85~0.90;不锈钢管0.80~0.90。用Excel将式(9)中K0、βt、βm 分别拟合成V、t、h的单值函数得:

拟合后R2值分别为 0.999 9、0.999 7、0.999 9,说明各曲线能很好地反映数据的真实值。故在变工况下,取清洁系数的值为设计值,根据各个参数的实时修正系数,即可计算出该时刻总体传热系数的应达值。

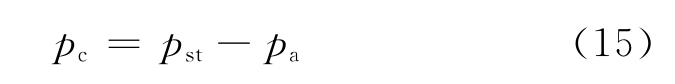

3 凝汽器真空应达值

由式(2)~式(8)得出汽轮机低压缸排汽温度应达值为:

式中:tw1为循环冷却水初温,℃;Δtt为循环水温升应达值,℃;δtt为凝汽器端差应达值,℃。

凝汽器压力的应达值为tst对应的饱和压力pst。pst可以通过查饱和水蒸气热力性质表得到,也可通过下式求得:

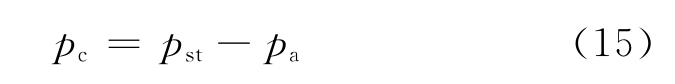

相应的凝汽器真空应达值为:

式中,pa为当地大气压,kPa。

采用C++Builder及SQL2000数据库开发凝汽器真空应达值的在线计算软件。

4 实际应用

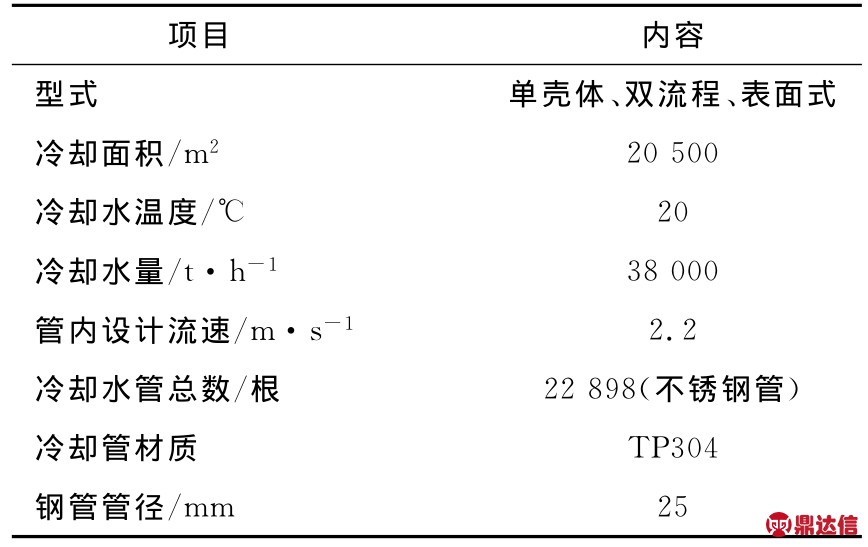

表2为某330MW机组凝汽器主要技术参数。

表2 某330MW机组凝汽器主要技术参数

Table 2 Major technical parameters of the condenser in a 330MW unit

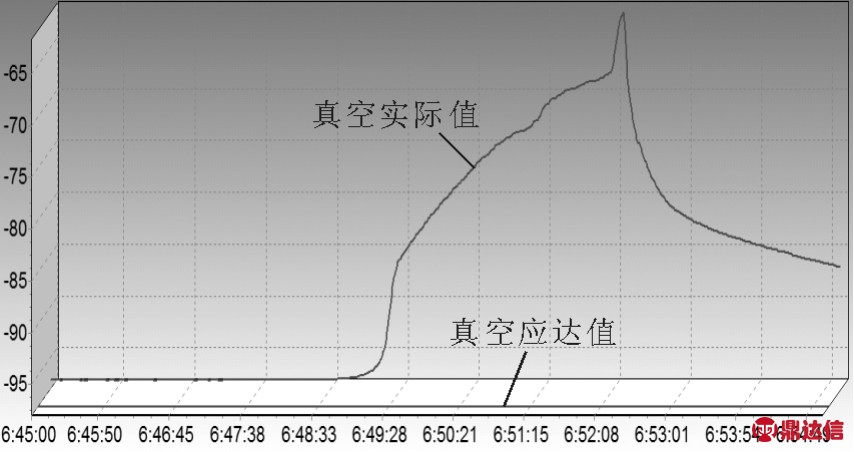

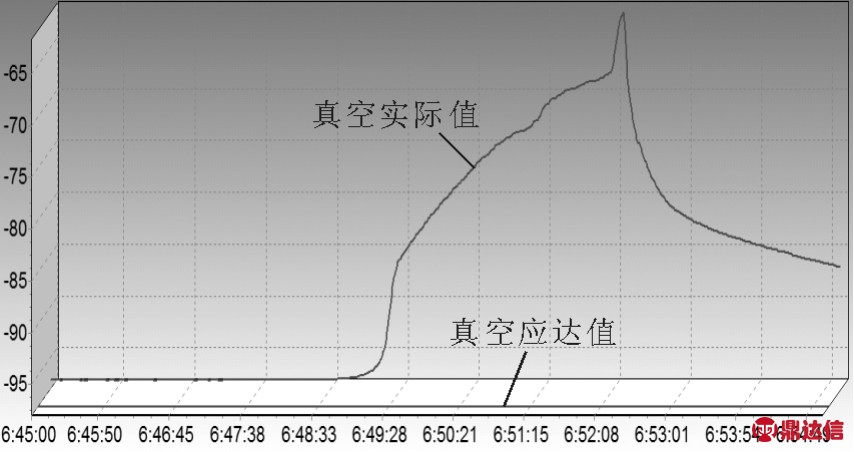

由该机组DCS数据采集系统得到凝汽器于2012年1月10日06:45:00~06:55:00之间600组数据,导入SQL2000数据库进行仿真计算的结果如图5所示。

图5 实际真空值与应达值比较曲线

Fig.5 Comparison between the norm vacuum and actual vacuum

由图5可见,该机组在当日06:48:39真空开始偏离应达值,且随着时间的推移,偏离越来越大。

而当时的实际情况是由于汽轮机低压缸内1个螺丝松动,使空气大量漏入,导致机组真空下降而跳机。说明仿真计算结果与实际情况相符。

5 结 语

(1)以某330MW机组为例,给出了在线计算凝汽器真空应达值的方法,此方法经过1次计算即可得出凝汽器的真空应达值,无需经过迭代计算和网络参数的训练。

(2)在线计算出的真空应达值可以为运行提供操作指导,也可为低真空故障提供一定的依据,而且真空应达值与实际真空值的差值还可作为凝汽器空气漏入量在线监测的依据[12]。

(3)该在线计算方法适用于机组真空严密性良好的条件,在严密性较差时,还应考虑漏入空气量对传热系数的影响[13]。另外,对于闭式循环供水系统,还需考虑气象条件及冷却塔运行状况[14]。