摘要:设计了以PLC为核心的分拣系统,利用接近开关等各型传感器,依据三自由度的气动机械手、真空吸盘、底层传送带、下站的准备状况检测和停止放行机构的控制要求,结合气动元件的特点,实现自动生产线上对部件的分拣要求。设备成本低廉,控制简单,调试维修方便,运行可靠。

关键词:分拣;机械手;气压传动;真空吸盘;PLC控制

0 引言

自动分拣机一般由输送机械部分、电气自动控制部分和计算机信息系统联网部分组成,可以根据用户要求、场地情况,对货物按用户、地名、品名,或正品和次品进行自动分拣、装箱、封箱的连续作业。该文设计的分拣系统可根据上一工作站——检测单元的检查结果,对已经装配的工件进行正品和次品的分拣,正品运送到下一工作站的电梯多层货架单元分类存放,次品运送到废料单元存放。

1 全气动分拣机械手的组成和运动分析

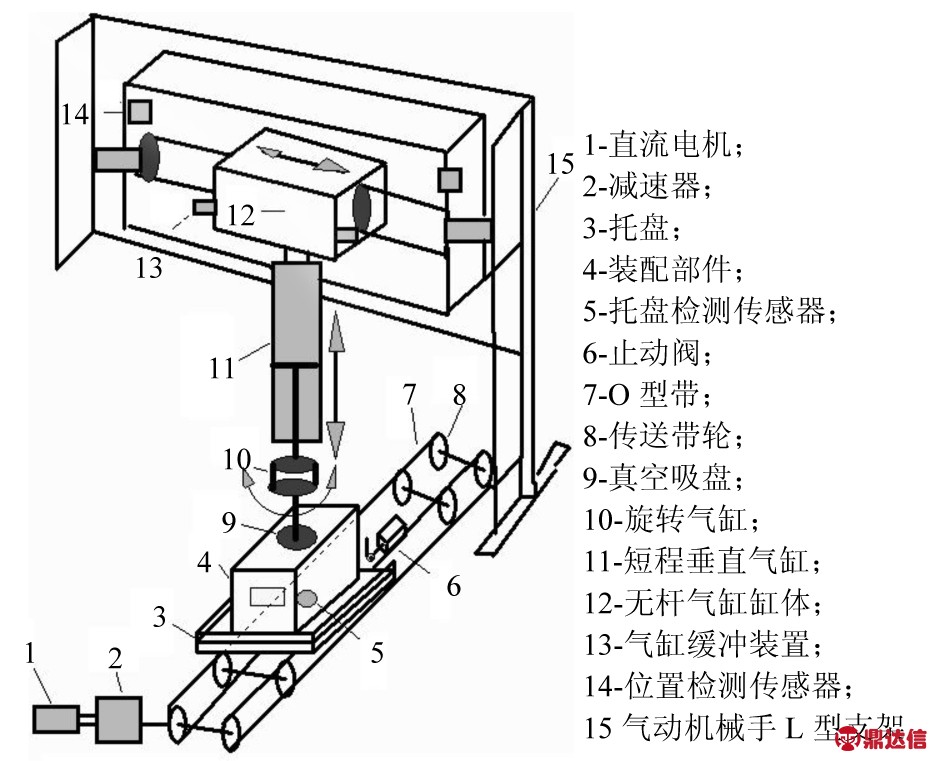

全气动分拣机械手的结构和运动过程如图1所示。根据工件分拣的要求,机械手的运动规律是:

图1 工件分拣气动机械手结构示意图

1)工件放在底层托盘上,在底层传送带上水平运动,进行托盘到位检测。选用电机、减速器、O型带和滚轮、电感式接近开关等。

2)托盘到位后停止运动,机械手分拣工件,放行托盘和工件。采用气缸与杠杆机构完成托盘的止动和放行。

3)工件在垂直方向的提升、放下,采用短程气缸根据工件的高低调整位移,并由气缸上的磁敏开关进行位置调节控制。

4)根据工件的形状设计抓持和释放机构,采用真空吸盘作为抓持和释放机构,由真空泵产生负压并由压力继电器进行负压检测。

5)水平方向的前、后运动因为距离较远,采用无杆气缸,并用电感传感器检测位置,并设计有缓冲装置,降低运动的冲击。

6)工件提升后机械手要旋转90°,以便释放到废料单元的斜槽和地层的两条O型带上,选用旋转气缸,并由微动开关可以调整转动角度。

7)设计了集成块便于电磁阀连接安装。

2 分件机械手的动作控制要求

初始要求:短程气缸(垂直)上位置、无杆气缸(水平方向)前位置、摆动缸(旋转)0°位置为初始位置,这时气动机械手处于原始状态,止动阀复位,连接的限位杆为止动状态,真空发生器不工作,直线传送电机处于停止状态,工作指示灯熄灭。

系统启动运行后,该单元绿色指示灯亮,直流电机驱动传送带开始运转且始终保持运行状态,当托盘运送工件到分拣单元运行时,底层传感器检测到工件到位,该单元转为工作状态,PLC通过总线接收上一单元的检测结果,依据正品还是次品进行两种不同的分拣控制。

2.1 正品控制过程

1)正品工件到达该工作站时,托盘底层的传感器发出工件到位检测信号,绿色指示灯亮。经2 s的延时确认后,启动短程气缸垂直下行。

2)短程气缸垂直下行到位发出信号,开启真空泵开关,皮碗压紧工件。

3)PLC接收到真空负压到信号(皮碗吸紧工件)后,短程气缸带动真空皮碗吸持工件垂直上行。

4)工件上行至位(返回原位)后,摆动气缸动作,使工件旋转90°。

5)工件转动90°至位后,底层的止动阀动作放行托盘,并延时4 s后,止动阀复位,限位杆垂直恢复止位状态。

6)止动气缸放行托盘的同时,短程气缸垂直下行到位,PLC收到下行至位信号,停止真空泵工作,真空皮碗失真空,工件靠重力落到传送带上。

7)负压继电器检测负压信号消失后,短程气缸垂直上行复位。

8)摆动气缸动作使其回转到0 °。

9)摆动缸(旋转)到位后,延时2 s,O型带运送正品工件,通过止动缸控制的限位杆,放行工件到下一单元。

10)止动气缸4 s延时到,止动阀复位,限位杆限位止动。

11)红色指示灯亮、绿色灯熄灭,系统恢复初始状态。

2.2 次品控制过程

1)次品到达检测位置时,电感接近开关发出检测信号,红色指示灯灭,绿色指示灯亮。

2)经2 s确认后启动短程气缸下行。

3)短程气缸垂直下行到位发出信号,开启真空泵开关,皮碗压紧工件。

4)接收到真空负压到信号后,短程气缸持工件垂直上行。

5)短程气缸持工件上行到位后,摆动气缸动作,使工件摆动90°。

6)机械手持工件转动90°至位后,无杆气缸动作,使机械手水平后行,这时启动底层止动阀动作放行托盘,并延时4 s后。

7)机械手水平后行至位后。

8)停止真空开关,皮碗失真空,工件靠重力落入废料单元的斜槽滑道。

9)负压继电器检测负压消失后,摆动气缸动作使其回转0°。

10)无杆气缸动作,水平前移复位。

11)摆动气缸、无杆气缸均复位后,延时4 s到,止动气缸复位,使限位杆止动。

12)限位杆恢复竖直禁止状态,红色指示灯亮、绿色指示熄灭。系统恢复初始状态。

3 气压传动系统原理分析

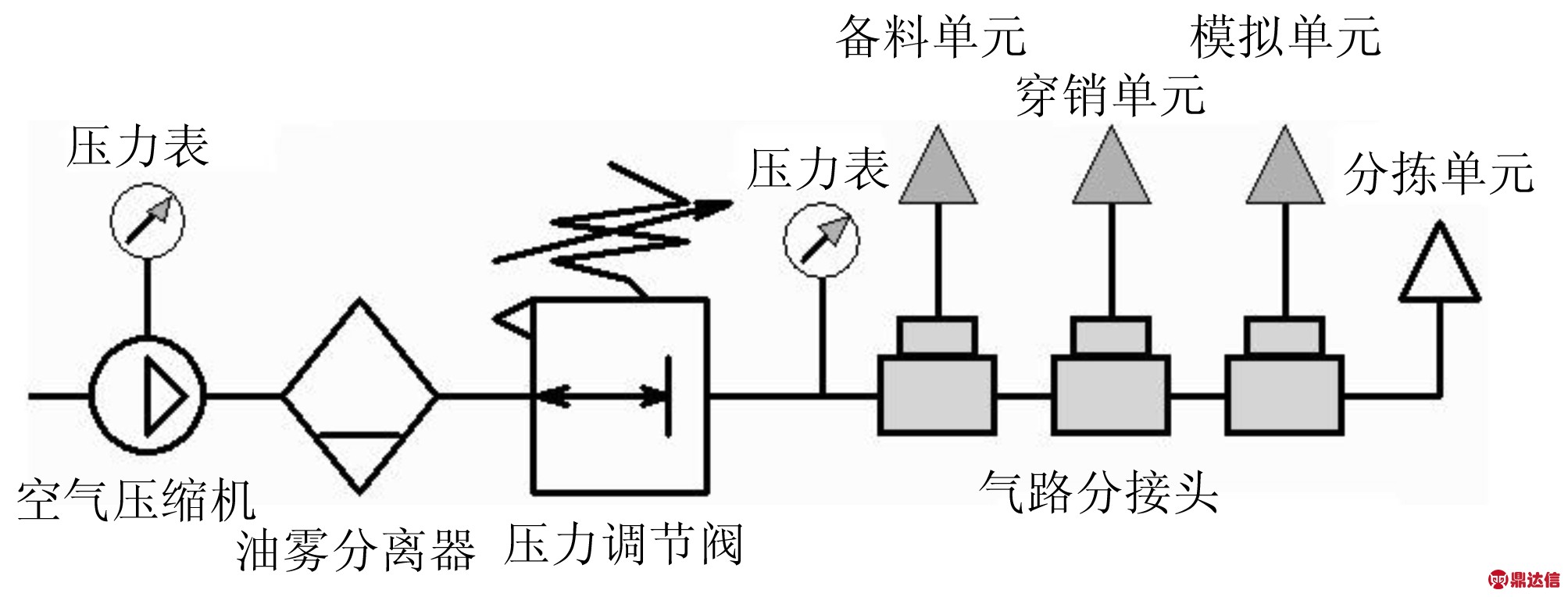

图2是生产线上干路气动原理图。经过空气压缩机、油雾分离器、减压阀调节器后,供给自动装配生产线的气压干路0.6~0.8 MPa的纯净气压,经过气路分接头后分别供给备料单元、穿销钉单元、模拟单元和该站的分拣单元。

图2 干路气动原理图

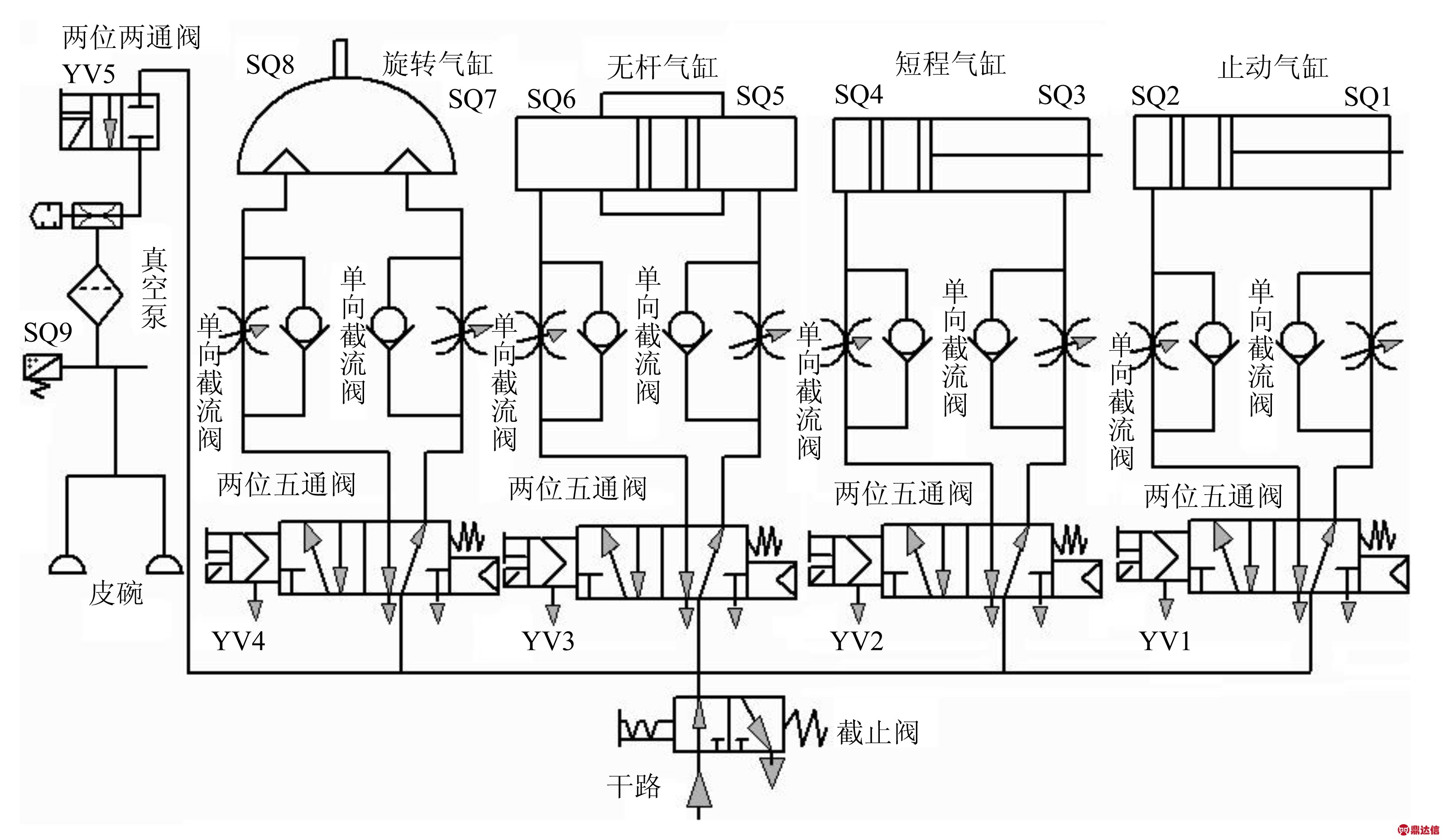

分拣单元气压传动系统原理如图3所示。来自干路的气源经过截止阀开关后,分成5个支路,其中4路都是经过两位五通电磁阀,每个支路都有2个单向截流阀,分别控制止动气缸,实现托盘和工件的止动放行,上下垂直运动的短程气缸实现工件的提升和放下,无杆气缸水平(前后)运动实现次品工件的分拣,摆动气缸的旋转运动实现移工件的转位,第5支路经过两位两通电磁阀后进入真空泵(真空发生器)出口有压力继电器检测负压后对真空皮碗抽真空,提升和放下工件。每一种气缸上都安装有位置检测的接近开关,并可以调整位置。为了安装方便干路截止阀和各个支路之间的链接设计了专门的集成块件,并装有消音器,降低噪声,气动只有供气没有回气干路,直接通过消音器排到空气中,节省了管件,方便了安装和调试。

图3 分拣单元气压传动系统原理图

4 分拣单元的电气控制

4.1 分拣单元的I/O接口分配

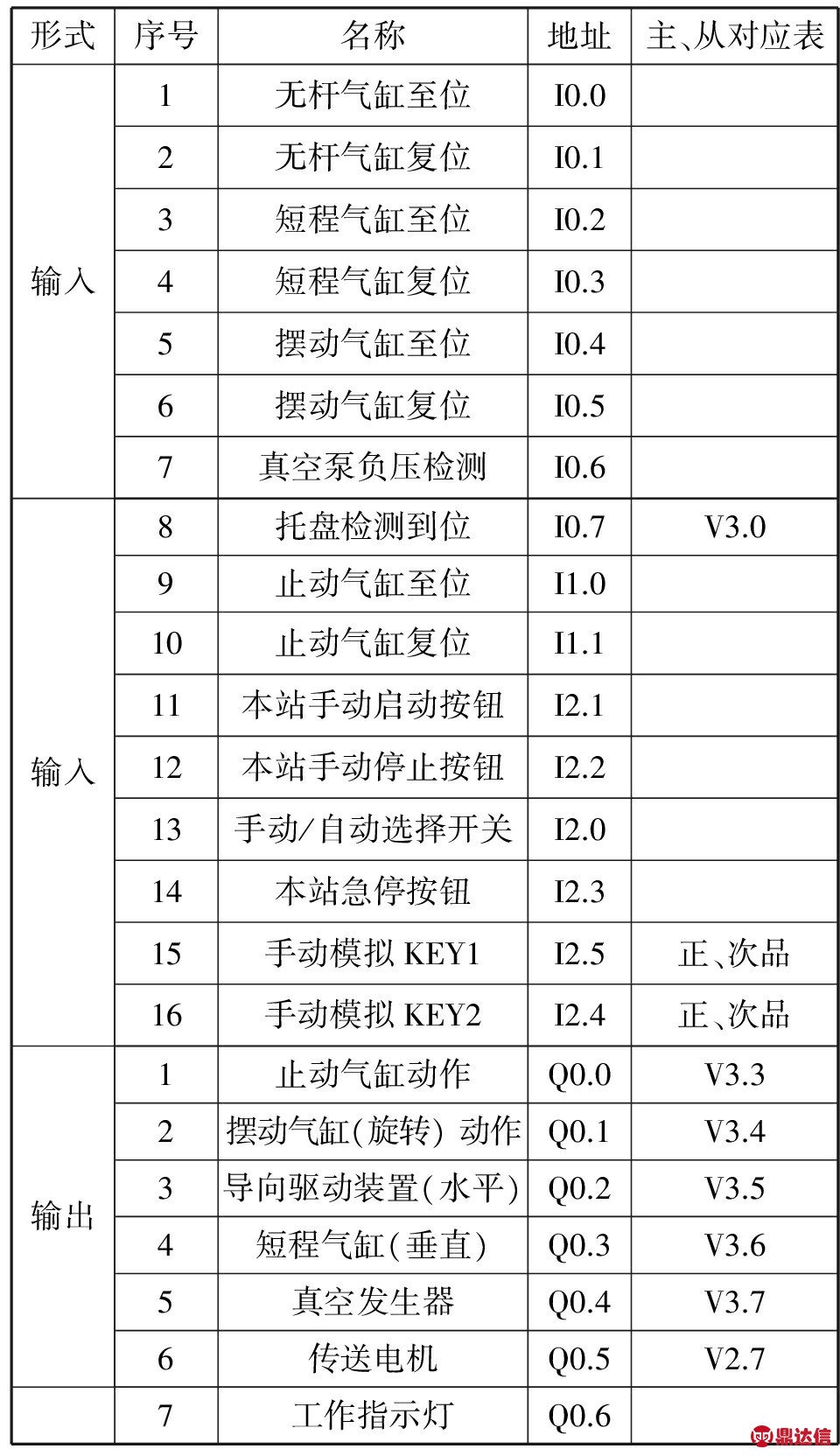

表1中是选用西门子S7-200-CPU226的I/O接口对照表,主从对应是提供给PROFIBUS的通信模块与工作总站的S7-300通信位,上位机中对应表是的上位机的寄存器地址。

表1 分拣单元I/O接口表

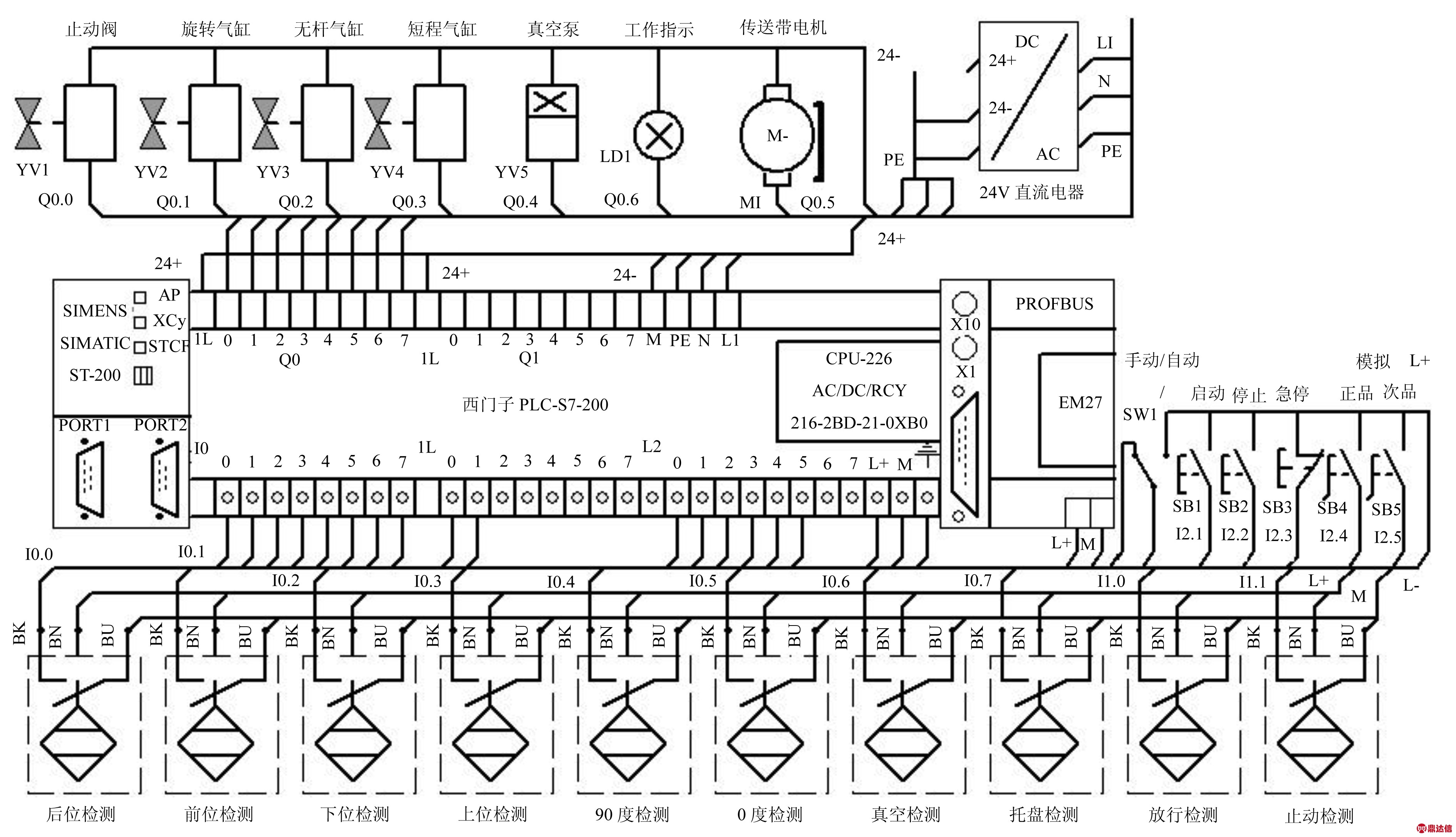

4.2 分拣单元的PLC控制的I/O接口及电路原理

分拣单元的PLC控制I/O接口及电路原理如图4所示。

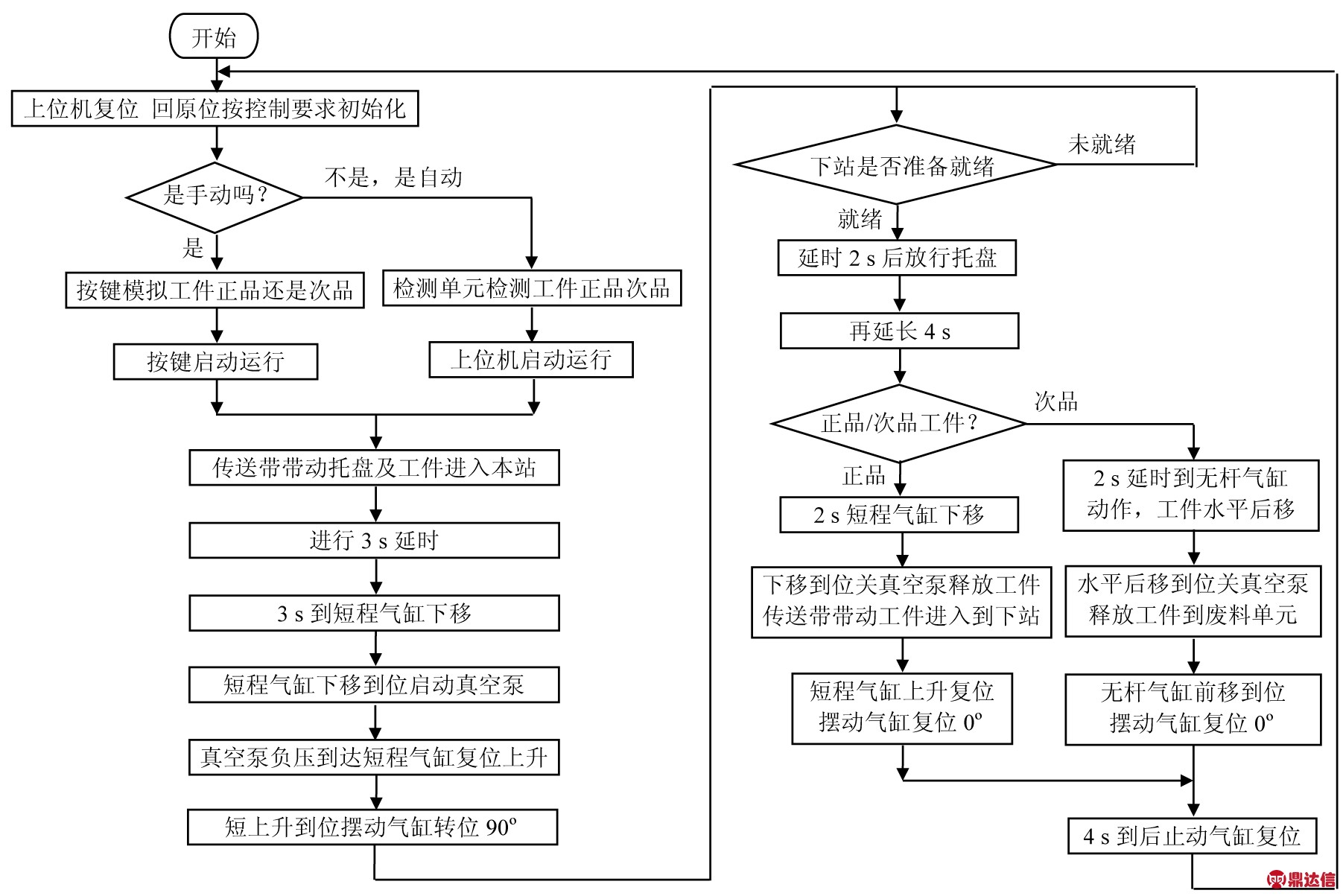

5 PLC的程序设计

分拣单元气动机械手的PLC控制的流程如图5所示。

图4 分拣单元的PLC 控制I/O接口及电路原理图

图5 分拣气动机械手PLC控制流程图

6 调试

调试时注意压缩机气压调至0.6 MPa,不宜太高,本站的截止阀先关闭,压力调好后,再开启本站截止阀,检查各节流阀的调整旋钮是否在中间位置。可手动按压各电磁换向阀的机械按钮,检查气缸的运动速度和位置是否准确,可以通过调节各个气缸上的磁敏传感器位置,调整位移,调整节流阀调整旋钮调节移动速度,注意下一工作站应该准备就绪状态,而且整个生产线的通信处于正常工作状态,不正常情况下应该检查各个模块的PROFIBUS通信电缆插头是否牢靠,然后复位总站S7-300的复位按钮和RUN/STOP开关,使得每个工作站PROFIBUS通信模块的工作指示灯绿灯亮。

7 结论

全气动自动分拣机械手投入实际运行效果说明:基于PLC控制的全气动分拣机械手,可根据上一工作站-检测单元的检查结果,较好地实现对产品零部件合格品和次品的分拣功能,具有运行可靠,控制简单,调试维修方便,成本低廉等特点。