摘 要:为了达到提高真空吸取器使用效率和扩展其应用范围的目的,提出一种基于可摆动吸盘的多用途高效真空吸取器。首先构建了由吸盘、角度调整器和高度调整器组成的可摆动吸盘,通过其角度调整器和高度调整器实现可摆动吸盘的角度和高度调整,可满足轻量化设计要求;然后通过吸取器骨架结构几何设计,确定了其几何结构优选方案,与可摆动吸盘配合使用可满足单一真空吸取器同时满足曲面与平面类工件表面的吸附需求,从而实现吸取器的多用途使用,并通过吸取器骨架结构有限元分析验证了其可行性。

关键词:真空吸取器;可摆动吸盘;多用途;有限元分析

0 引言

真空吸附技术作为一种清洁环保的柔性生产技术,广泛应用在自动化物流和物料搬运等众多领域,比如金属薄板及汽车行业的快速搬运、包装行业的产品包装与码垛、塑胶行业的无痕迹脱模等场合[1,2]。作为真空吸附技术应用中最主要的装置之一,真空吸取器是与工件贴合形成封闭的真空腔,通过对真空腔抽真空而形成内外气压差,从而达到吸住工件和搬运工件的目的[3,4]。随着真空吸取器应用日趋广泛,一般真空吸取器已经能够满足大多数真空吸附应用需求,但面对近年来搬运效率提升和自动化程度提高的迫切要求,现有真空吸取器尚存在如下两方面的不足:一是由于一般真空吸取器的吸附表面几何形状多为专用设计,造成其在吸取同一对象或者不同对象的不同类型表面时,需要更换不同的真空吸取器,增加了工装更换时间,降低了真空吸附搬运效率;二是现有真空吸取器几何设计多依赖人工经验,造成其几何参数选取(如壁厚等)较为保守,使得真空吸取器质量较大,增加了自动上下料机器人等自动搬运装置的承载要求。因此,以提高吸取器使用效率、实现多用途吸取和结构轻量化为目的,从真空吸附组件设计和真空吸取器结构设计两方面进行基于可摆动吸盘的多用途高效真空吸取器设计研究,为实现自动化真空吸附打下一定基础。

1 真空吸附组件设计

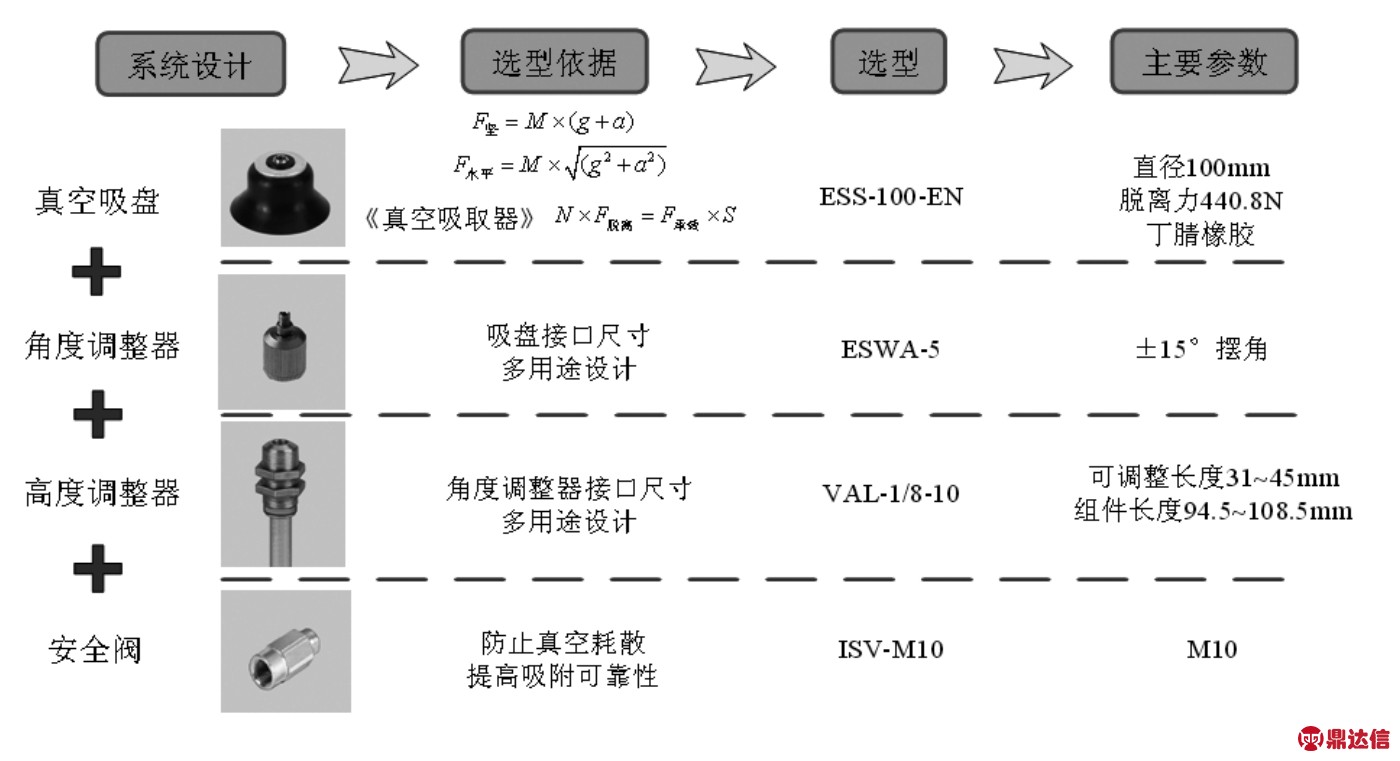

真空吸取器主要由真空吸附组件和吸取器骨架两部分组成,其中真空吸附组件是真空吸取器吸附被搬运工件的直接执行单元,是真空吸取器的关键部分,其大致分为铝制吸具和真空吸盘两大类。由于铝制吸具几何结构形态固定,不能响应多用途真空吸附的需求,故采用真空吸盘作为真空吸附执行元件。为了满足多用途真空吸附的要求,设计了一套由吸盘、角度调整器、高度调整器和安全阀组成的真空吸附组件,通过角度调整器实现真空吸附组件的角度调整,通过高度调整器实现真空吸附组件的高度调整,构成了由吸盘、角度调整器和高度调整器构成的可摆动吸盘,从而可通过真空吸附组件的角度调整与高度调整实现单一真空吸取器同时满足曲面与平面类工件表面的吸附需求,其主要设计内容如图1所示。

图1 真空吸附组件构成设计

1.1 吸盘选型计算

1.1.1 吸盘承载力计算

真空吸盘作为真空吸附组件的核心元件,需要对其承载能力进行验算,以确保吸附的可靠性。以自动化真空吸附为应用背景,模拟采用上下料机器人搬运质量约为50kg工件的应用工况,考虑机器人加速性能1s内达到2m/s,其加速度a为2m/s2,计算垂直提升时吸盘承载力如式(1)所示,计算得到坚直承载力F坚为590N。

式中:M为工件总质量;g为重力加速度。

计算水平移动时吸盘承载力如式(2)所示,计算得到水平承载力F水平为500N。

由于F坚>F水平,取F坚进行吸盘选型计算。

1.1.2 吸盘选型计算

根据式(3)校核计算所需吸盘型号与数量,按照《真空吸取器》中危险工件吸附的计算要求,安全系数S取5;由于F坚>F水平,令F承载=F坚,并根据Festo产品手册,初步选定吸盘型号为ESS-100-EN(该型号吸盘材质为丁腈橡胶,该材质具有在轻薄表面留下最少印痕的优点),其脱离力F脱离为440.8N,则计算得到吸盘数量N须大于6.69;考虑吸取器呈对称布置,吸盘数量选为8。

1.2 角度调整器选取

根据所选吸盘接口尺寸,选取角度调整器型号为Festo的ESWA-5,其接口尺寸与吸盘接口尺寸相同,带±15°摆角,利用角度调整器的角度可变特性实现真空吸附组件的角度调整。

1.3 高度调整器选取

根据角度调整器接口尺寸,选取高度调整器型号为Festo的VAL-1/8-10,其接口尺寸与角度调整器接口尺寸相同,总长为66mm,安装后其位于吸取器底面以下部分的长度为31mm~45mm。根据真空吸盘、角度调整器和高度调整器具体几何参数可以确定真空吸附组件整体长度为94.5mm~108.5mm,利用高度调整器的高度可变特性实现真空吸附组件的高度调整。

1.4 安全阀选取

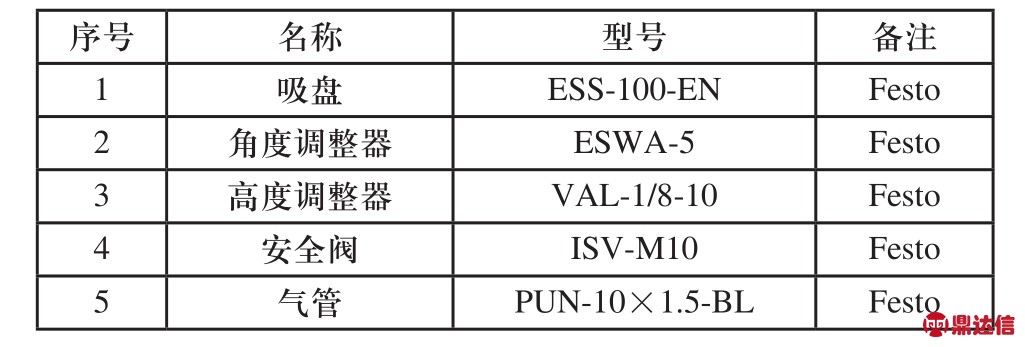

为了防止在一个或多个吸盘接触不充分的情况下出现真空耗散,确保只有100%接触才能吸附保持真空,拟购安全阀型号为Festo的ISV-M10。根据上述计算与分析,可确定真空吸附组件构成如表1所示。

表1 真空吸附组件构成表

2 真空吸取器骨架结构设计

真空吸取器骨架是真空吸附组件的固定装置,为了实现多用途吸附目标,需对其结构进行设计,具体设计目标如下:一是通过吸取器骨架结构几何设计,保证真空吸附组件固定于吸取器骨架时能够获得理想的空间姿态,以实现单一真空吸附组件同时满足曲面与平面类工件表面的吸附需求,二是通过吸取器骨架结构有限元分析,验证骨架结构的可行性,通过减轻吸取器骨架重量达到降低自动化搬运装置的承载要求。

2.1 吸取器骨架结构几何设计

2.1.1 吸取器结构总体方案

根据真空吸附组件构成及具体吸附要求,制定如下图所示吸取器结构总体方案,吸取器由吸取器骨架、真空吸附组件和真空源构成,真空吸附组件均匀分布于吸取器骨架圆周位置。

图2 吸取器结构总体方案

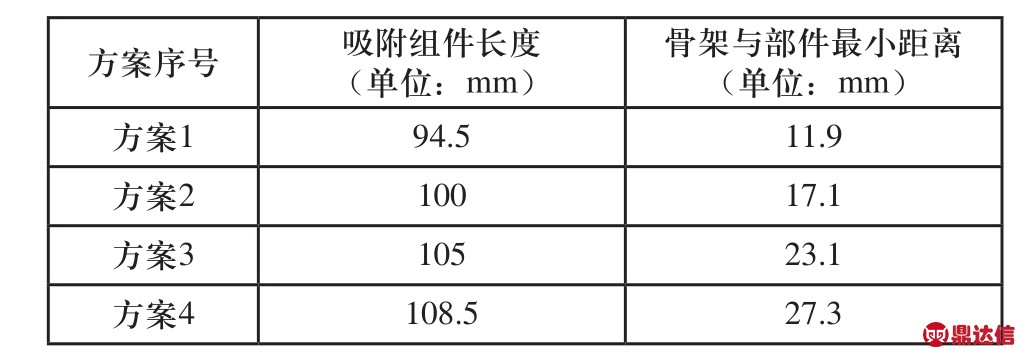

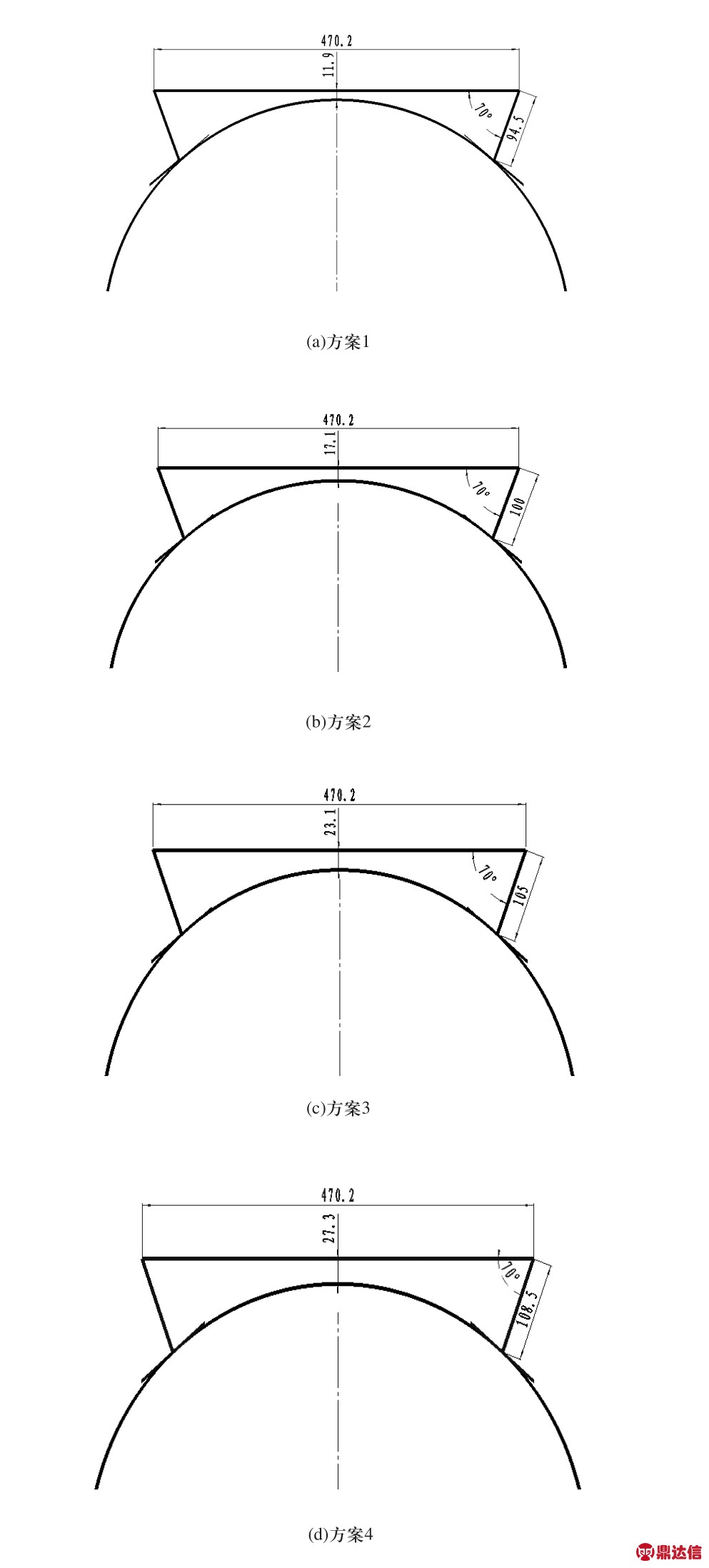

2.1.2 吸取器骨架几何结构设计与优选

为了避免吸取器骨架与被吸附工件表面发生碰撞干涉造成工件磕碰损坏等质量问题,吸取器骨架表面与被吸附工件表面之间须保持一定的间距,且间距越大吸附的安全性越好。由于相对于吸取表面为平面的应用情况,吸取表面为曲面时骨架表面与被吸附工件表面间距明显更小;因此以吸取曲面作为分析对象,结合角度调整器和高度调整器调整范围,均匀设计四组如图3所示吸取器骨架几何结构。

图3 吸取器骨架几何结构设计方案

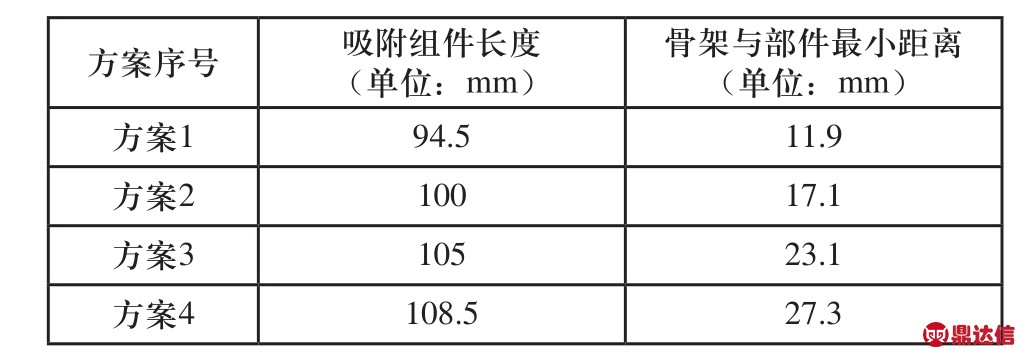

图3中黑色粗实线表示被吸附工件的曲面轮廓,红色粗实线表示吸取器几何轮廓。分别测量上述四组方案的骨架表面与被吸附工件表面间距,测量结果如表2所示。

表2 吸取器骨架表面与被吸附工件表面的最小距离统计表

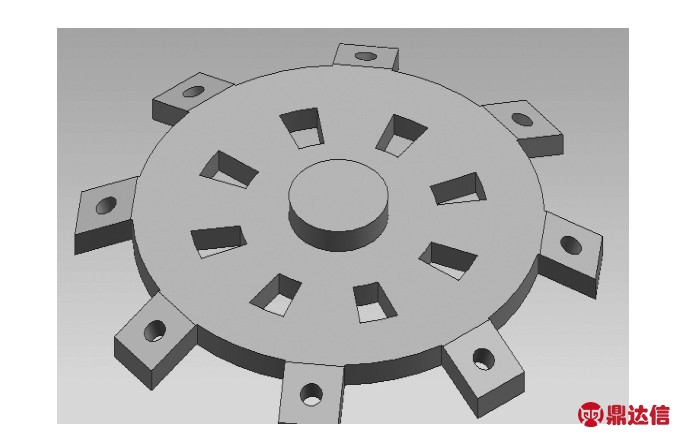

根据各方案骨架表面与被吸附工件表面间距相对大小进行间距降序排序,排序结果为方案ⅳ→方案ⅲ→方案ⅱ→方案ⅰ,所以选取方案ⅳ作为吸取器骨架几何结构最终方案,通过可摆动吸盘的角度与高度配合调整实现单一真空吸附组件同时满足曲面与平面类工件表面的吸附需求,并设计如图4所示吸取器骨架三维结构。

图4 吸取器骨架三维结构

2.2 吸取器骨架结构有限元分析

吸取器骨架结构有限元分析分为结构模态分析和动力响应分析两部分;结构模态分析用于获得结构的固有频率,从而避免零部件固有振动频率与输入频率或外界强迫作用频率一致引起的共振问题;结构动力响应分析主要研究结构在动载荷或强迫运动作用下结构应力、应变等物理量的响应情况,验证零、部件的应力与位移是否低于产品设计和材料许可值,达到校核结构强度和刚度、分析出主要失效形式和危险点的目的[5~8]。

2.2.1 骨架结构模态分析

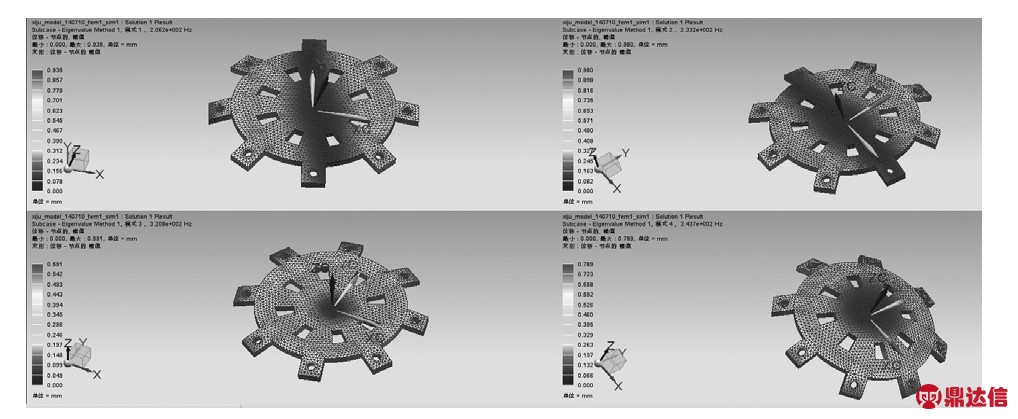

针对优选得到的吸取器骨架几何结构进行结构模态分析,采用UG软件Lanczos method求解器[9,10]获得结构前5阶固有频率及其相应振型如图5所示。

图5 吸取器骨架结构固有频率及其振型图

结果分析:

1)利用Lanczos法进行吸取器骨架结构模态分析,获得结构前5阶固有频率分别为2.062×102Hz、2.332×102Hz、3.208×102Hz、3.437×102Hz和4.252×102Hz,自动上下料机器人的输入频率应避开上述吸取器结构固有频率,从而避免共振情况的发生。

2)振型图如图5可知吸取器骨架结构整体模态较好,可结合试验结果验证结构的可行性与可靠性。

2.2.2 骨架结构瞬态分析

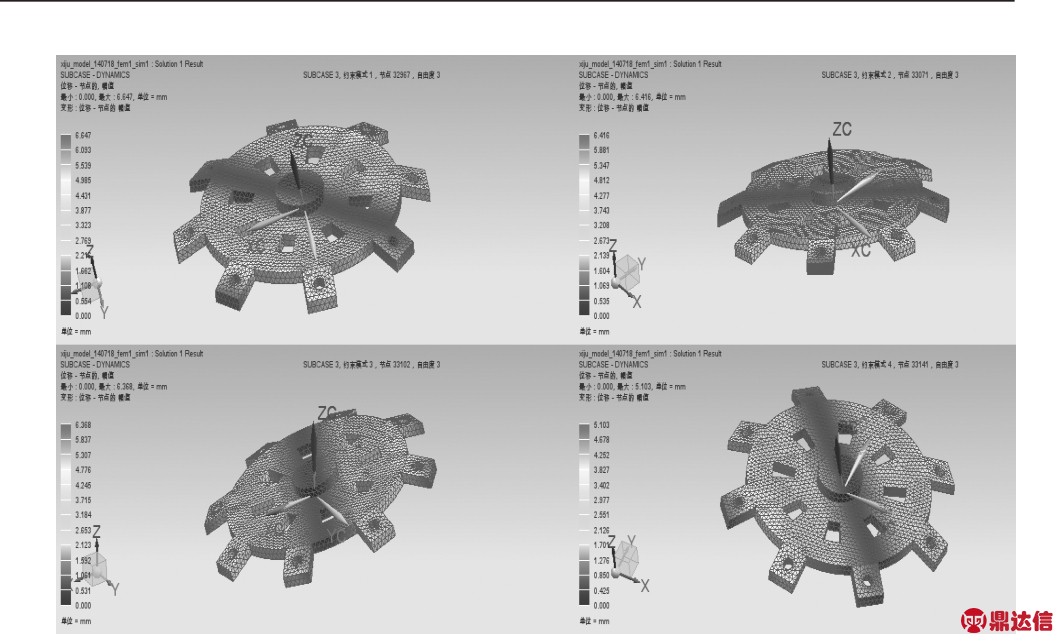

1)骨架结构模态与振型求解

为模拟自动上下料机器人夹持与搬运吸取器的真实工况,在吸取器骨架中心圆台处增加约束,并进行吸取器骨架结构10个正则模态和4个约束模态的解算,获得其前4阶正则模态位移图和约束模式下位移图如图6和图7所示。

图6 吸取器骨架前4阶正则模态位移图

图7 吸取器骨架约束模式位移图

2)骨架结构响应仿真

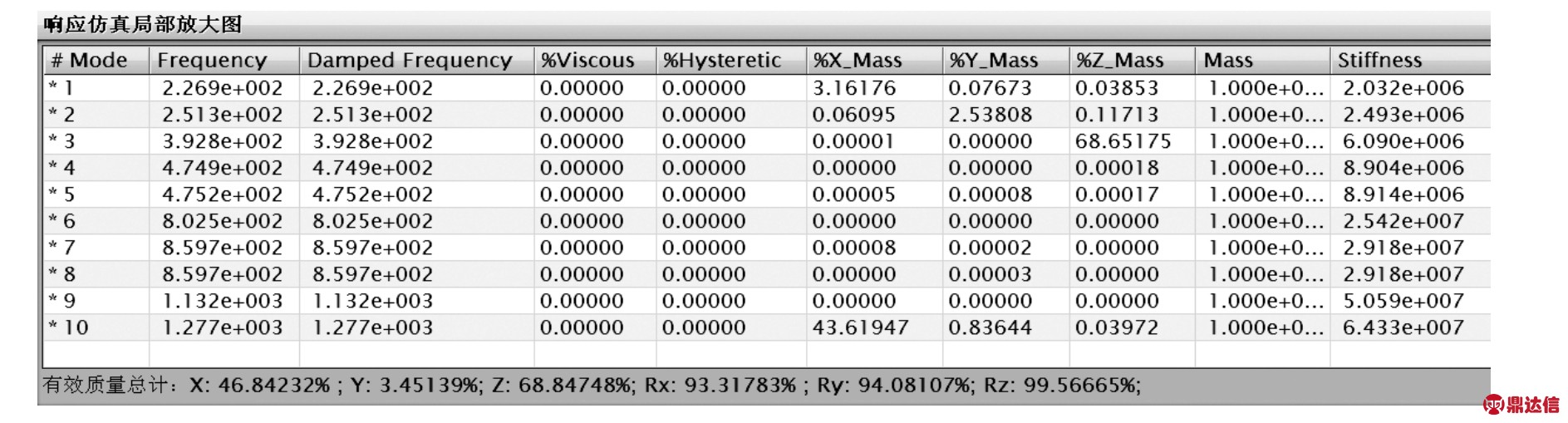

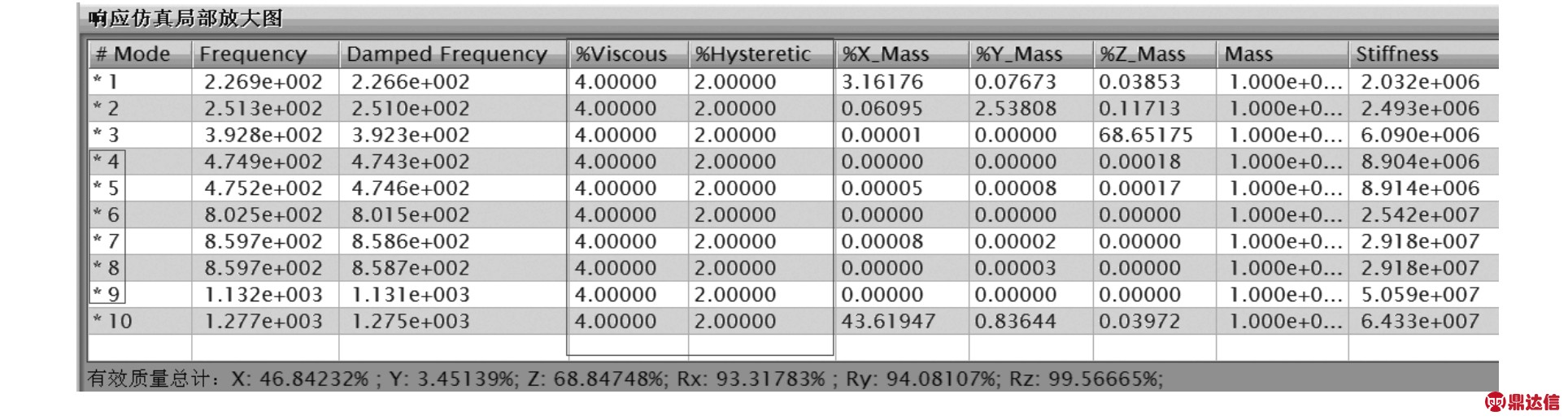

首先建立响应仿真,查看与各阶正则模态相对应的动态特性指标(如频率、质量和刚度)如图8所示。

然后编辑粘性阻尼和迟滞阻尼两个阻尼系数,并抑制对后续动态响应(Z向)贡献较弱的模态(模态4~9),以减小后续计算规模,修改结果如图9所示。

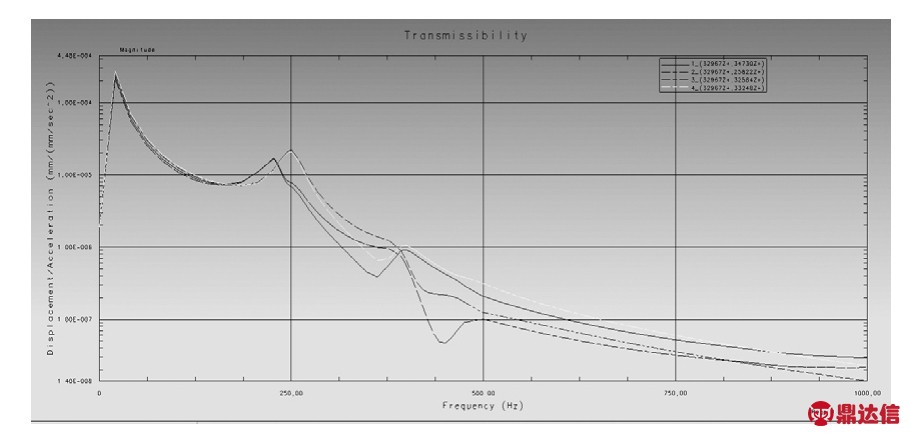

并进行传递性评估,在吸取器骨架与自动上下料机器人末端执行器连接处(吸取器骨架凸圆台中心)输入一个加速度运动信号,选取吸取器骨架安装爪的四个对称中心点作为输出节点,通过响应分析评估吸取器骨架结构的频响性能,响应情况如图10所示。

图8 吸取器骨架正则模态动态特性指标图

图9 阻尼系数修改与模态抑制示意图

图10 吸取器骨架结构动态响应传递性评估图

结果分析:

1)所输入强迫运动对各节点的影响程度不一致,可清楚地观察到产生共振时各节点的相对位移。

2)通过分析可明确引起共振的频率为30Hz、250Hz左右,该数据可作为自动上下料机器工作频率选择依据之一。

3)骨架瞬态响应分析

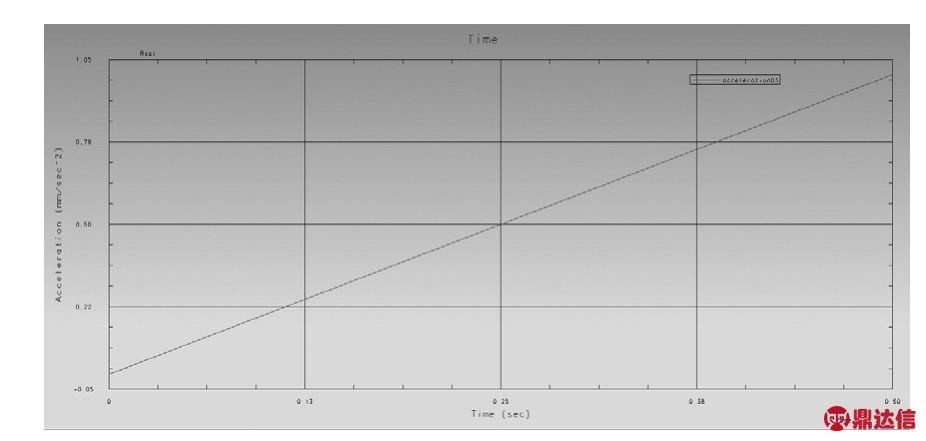

为模拟自动上下料机器人从静止状态加速到1m/s2,创建加速度时域脉冲信号如图11所示。

图11 响应分析加速度时域脉冲信号

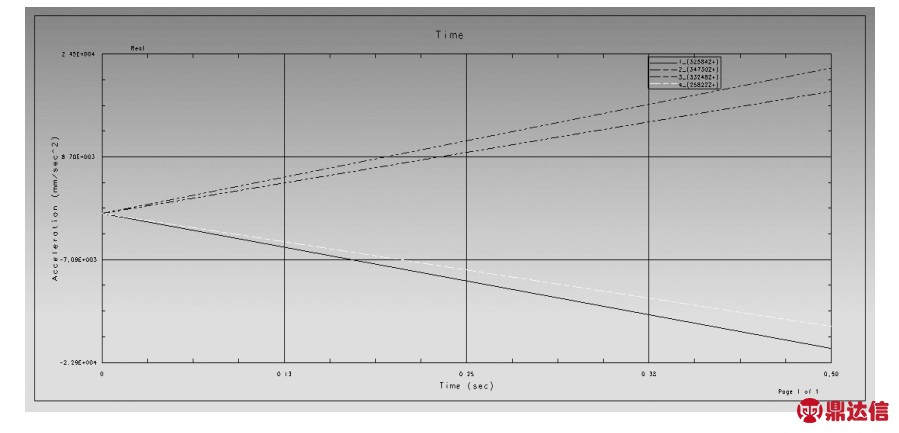

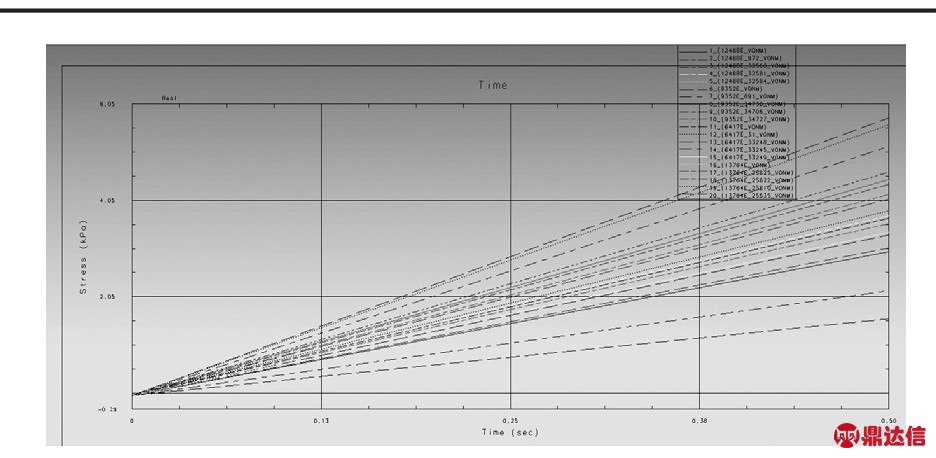

新建瞬态激励事件,并进行加速度、应力响应分析,获得吸取器骨架安装爪的四个对称单元的加速度响应曲线和动态应力响应曲线,结果如图12和图13所示。

图12 响应分析加速度响应曲线图

结果分析:

经查机械设计手册可知,各类铝合金的抗拉强度和屈服强度都大于100MPa;由上述分析结果可初步判断吸取器骨架强度验算满足要求。

3 结论

通过真空吸附组件设计和真空吸取器结构设计研究,取得如下研究结论:

图13 响应分析动态应力响应曲线图

1)构建了由吸盘、角度调整器和高度调整器组成的可摆动吸盘替代传统铝制吸具,可通过其角度调整器和高度调整器实现可摆动吸盘的角度和高度调整,可满足轻量化设计要求。

2)确定了真空吸取器骨架几何结构优选方案,可满足单一真空吸取器同时满足曲面与平面类工件表面的吸附需求,从而实现吸取器的多用途使用。

3)通过吸取器骨架结构模态分析获得其结构前5阶固有频率,可作为上下料机器人选型依据之一;通过吸取器骨架结构瞬态分析初步验证其强度满足要求,为下一步工程实验打下基础。