摘 要: 针对目前自动移栽机单个机械手取送苗工作效率低的问题,提出了一种整排取苗式穴盘苗移栽机取送苗方案,旨在提高穴盘苗移栽机的取送苗速度,提高移栽机整体的工作效率。该系统使用FX3U三菱PLC作为核心控制器,通过控制各步进电机和气缸协同工作来完成整排穴盘苗的进给、取苗和送苗。使用SolidWorks三维软件建立整排取送苗机构模型,并使用GX-Works2软件编写程序。该控制系统实现了整排穴盘苗的取送,促进了新疆生产建设兵团穴盘育苗移栽技术的发展,对新疆特色农作物产业的发展具有重大意义。

关键词:移栽机;整排取送苗;控制系统;PLC

0 引言

新疆地处我国西北地区,属北部高纬度范围,昼夜温差大,光照充足。由于降雨量小,农作物主要以灌溉为主,可控因素有利于调节植株长势、提高单位面积产量、改善产品质量,适合加工番茄、线辣椒等农作物的生长[1]。目前,新疆已成为全国最大的棉花、番茄、甜菜及红花等经济作物生产基地。其中,番茄生产能力居世界第三,其制品占全球贸易总量的20%以上。近年来,新疆番茄种植面积达6.7万 hm2,加工番茄产业已经成为规模宏大的红色产业[2-3]。

目前,移栽机取送苗多为单个机械手取苗,由于移栽机取苗速度直接影响到移栽机整体的工作效率,故整排取苗式方案被提出并研究。2011年,北京农业机械研究所张晓文等研制出穴盘苗智能化移栽机,各个机构相互独立,协同配合工作[4]。2013年,中国农业机械化科学研究院杨传华等设计了一种基于PLC的蔬菜钵苗移栽机自动输送装置,提高了投苗的准确率[5]。2014年,石河子大学顾文俊计了一种整排夹持式自动取苗机构控制系统,取苗机构从穴盘中成排地夹取秧苗,送入传送机构将秧苗喂入栽植器,速度较快,工作效率高[6]。国内高校和科研机构对整排取苗式移栽机取送苗系统的研究依然处于实验室阶段。由于整排取苗式方案与单个机械手取苗相比有更高的工作效率,故提出整排取苗式方案,实现整排取苗和整排送苗,提高移栽机的工作效率。

1 总体设计

1.1 机构方案设计

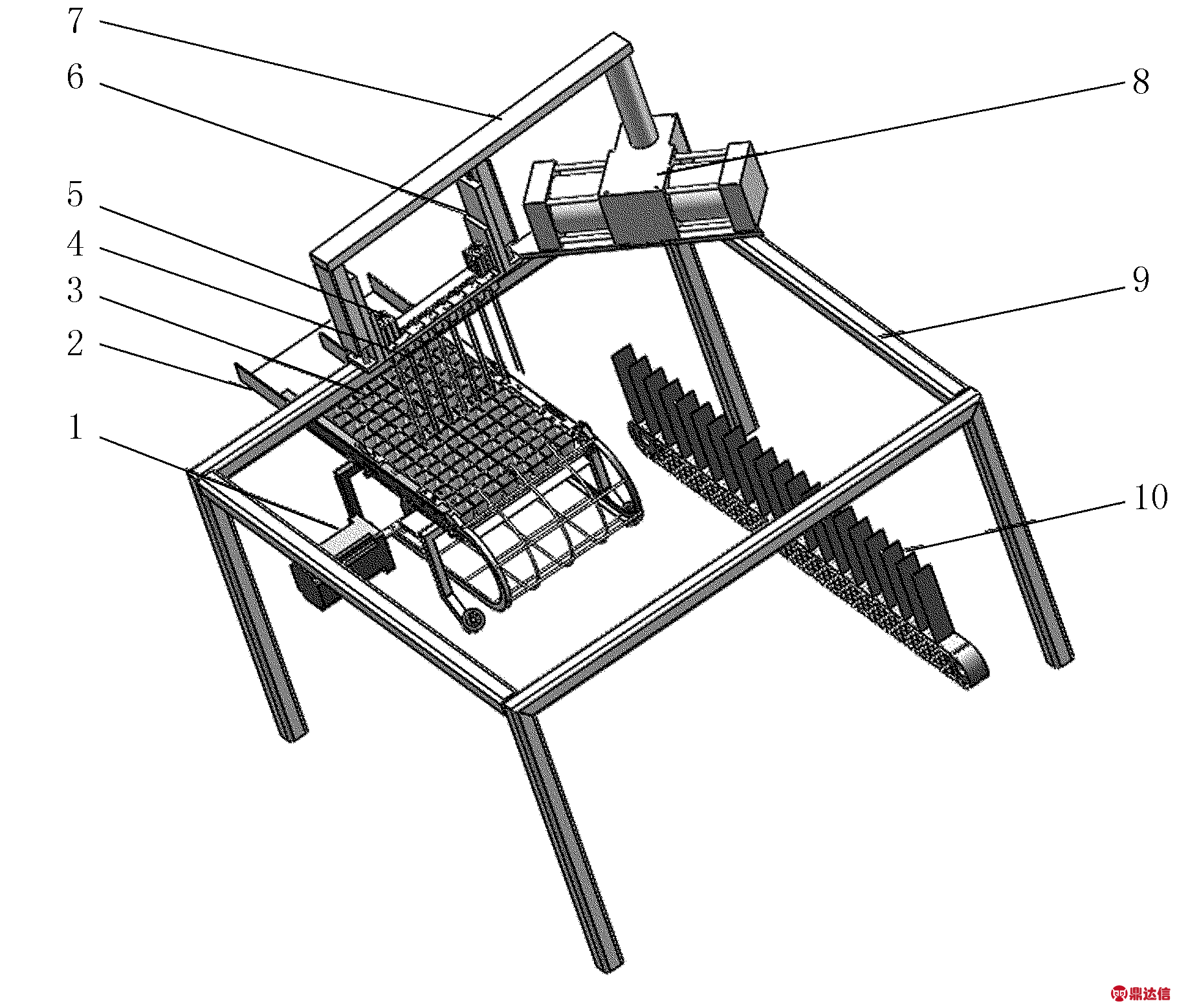

整排取苗式穴盘苗移栽机取送苗装置,由苗盘步进电机、苗盘架、苗盘、整排取苗手、夹苗气缸、取苗气缸、悬臂、送苗旋转气缸、机架和传送带组成。使用SolidWorks建立了整排取送苗机构模型,如图1所示[7]。

1.苗盘步进电机 2.苗盘架 3.苗盘 4.整排取苗手 5.夹苗气缸 6.取苗气缸 7.悬臂 8.送苗旋转气缸 9.机架 10.传送带

图1 机构示意图

Fig.1 Schematic diagram of the organization

该整排取送苗模型中,苗盘放置在苗盘架上,苗盘步进电机与苗盘架相连,控制穴盘苗成排进给;两个夹苗气缸位于整排取苗手的顶端,共同完成整排穴盘苗的夹持;整排取苗手固定在两个取苗气缸中间,取苗气缸控制整排取苗手将穴盘苗从苗盘里整排取出,取苗气缸和夹苗气缸共同作用完成穴盘苗的整排夹取;送苗气缸旋转90°,将整排穴盘苗从苗盘位置送至输送带上方,之后取苗气缸和夹苗气缸动作将穴盘苗放置在输送带上。取送苗机构置于机架的顶端,苗盘架置于机架下方,输送带和苗盘架并排放置,且待取的苗盘首行(苗盘架前端第1行)与输送带相互垂直。

整排取苗式穴盘苗移栽机取送苗装置工作过程如下:苗盘在苗盘步进电机作用下依次进给1排穴盘苗,整排取苗手在取苗气缸的作用下下降至取苗位置,夹苗气缸控制整排取苗手完成穴盘苗的夹持,随后上升,由送苗旋转气缸带动整排取苗手旋转至输送带位置,下降并将整排穴盘苗放置在输送带上。

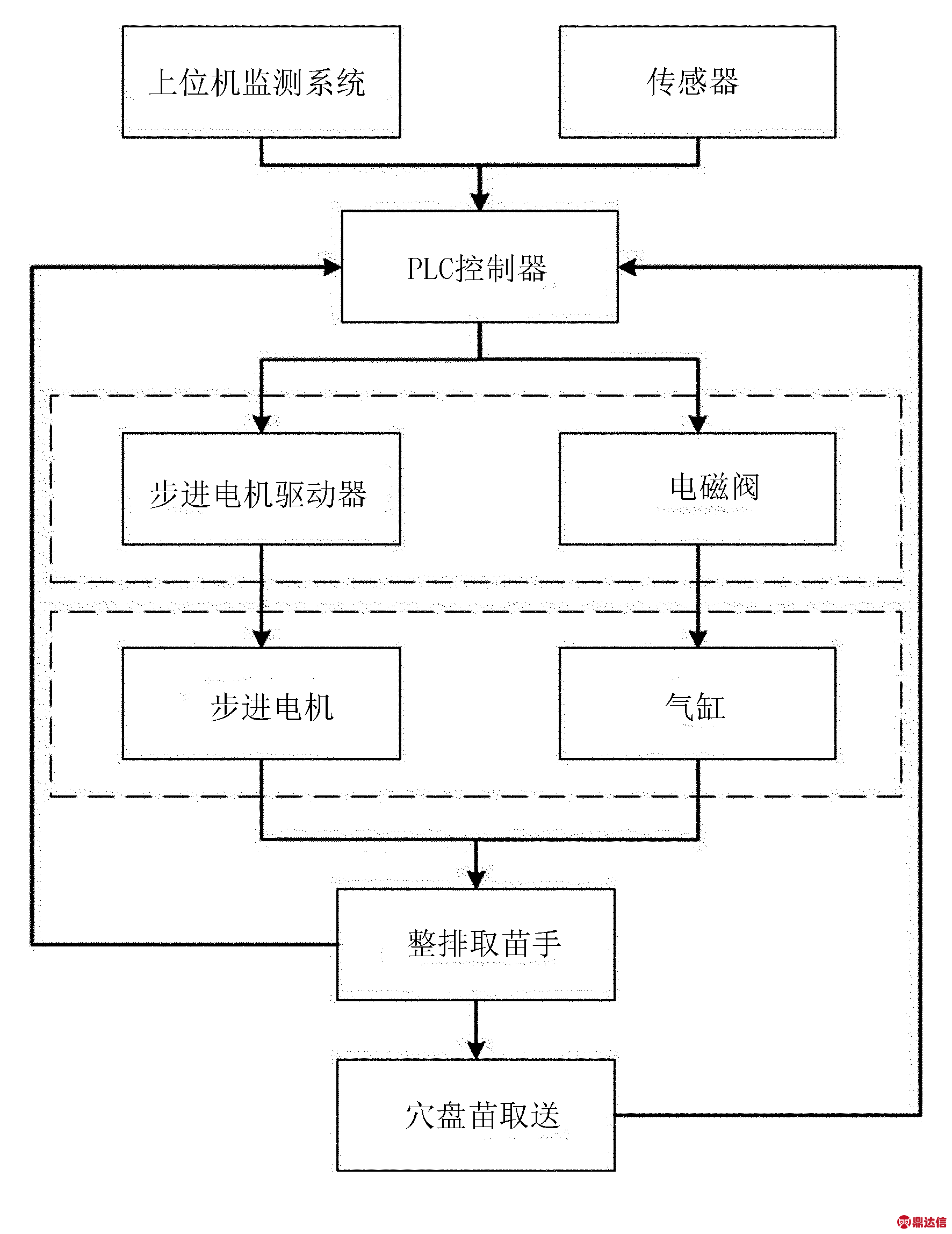

1.2 控制系统方案的设计

该控制系统由上位机监测系统、运动控制模块、驱动模块、执行模块和传感器模块组成。其中,上位机监控系统通过与现场数据的实时交换对系统进行实时监控;运动控制模块使用三菱PLC作为核心控制器,通过发送控制命令实现对执行部件的控制;驱动模块包括电机驱动和气缸驱动,分别为各执行部件提供动力;执行模块是为了完成作业要求,实现各种运动的机械部件,包含步进电机和气缸;传感器模块采集执行机构的位置信息反馈给控制器。各模块协调工作,共同完成整排穴盘苗的进给、取苗和送苗,控制方案框图如图2所示。

图2 控制方案框图

Fig.2 Control Scheme block diagram

2 控制系统硬件设计

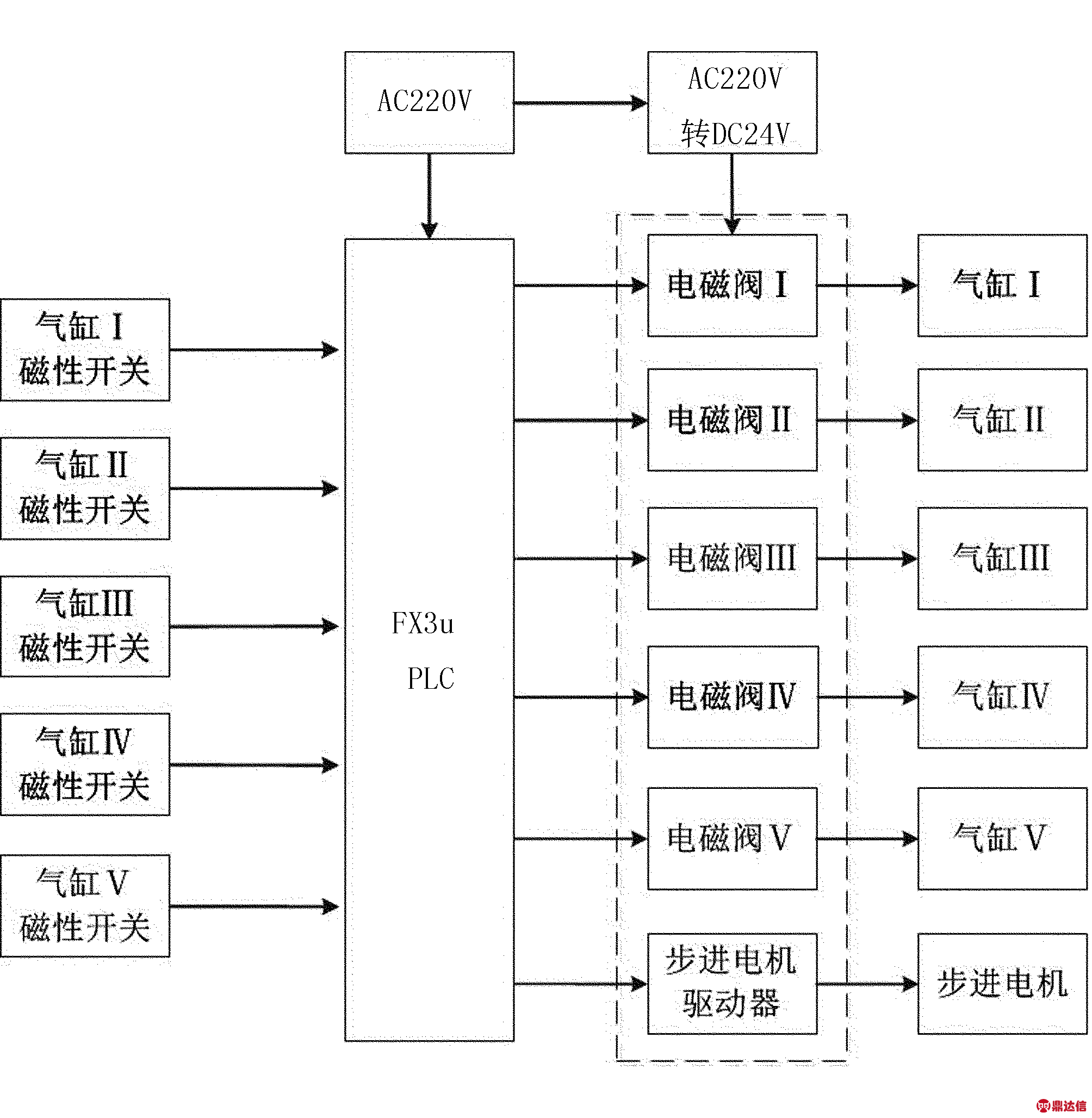

整排穴盘苗的抓取通过整排机械手来完成,整排取苗手的动作通过固定在整排取苗手顶端的夹苗气缸和取苗气缸来实现。整排穴盘苗的进给通过苗盘步进电机和链轮来实现,穴盘苗传送通过旋转气缸来实现。

整排穴盘苗的取送分别通过气缸的伸缩来实现,PLC执行相应程序来控制气缸的伸缩完成穴盘苗的夹取。磁性开关为电磁阀提供信号,当气缸走到指定位置时,磁性开关给PLC发出信号,PLC通过程序控制电磁阀关闭,气缸停止运动。气源为气缸的动作提供动力,AC220V电源为PLC供电,DC24V电源为驱动器、电磁阀、接近开关和磁性开关供电。气缸控制硬件框图如图3所示。

图3 控制系统硬件框图

Fig.3 Control system hardware block diagram

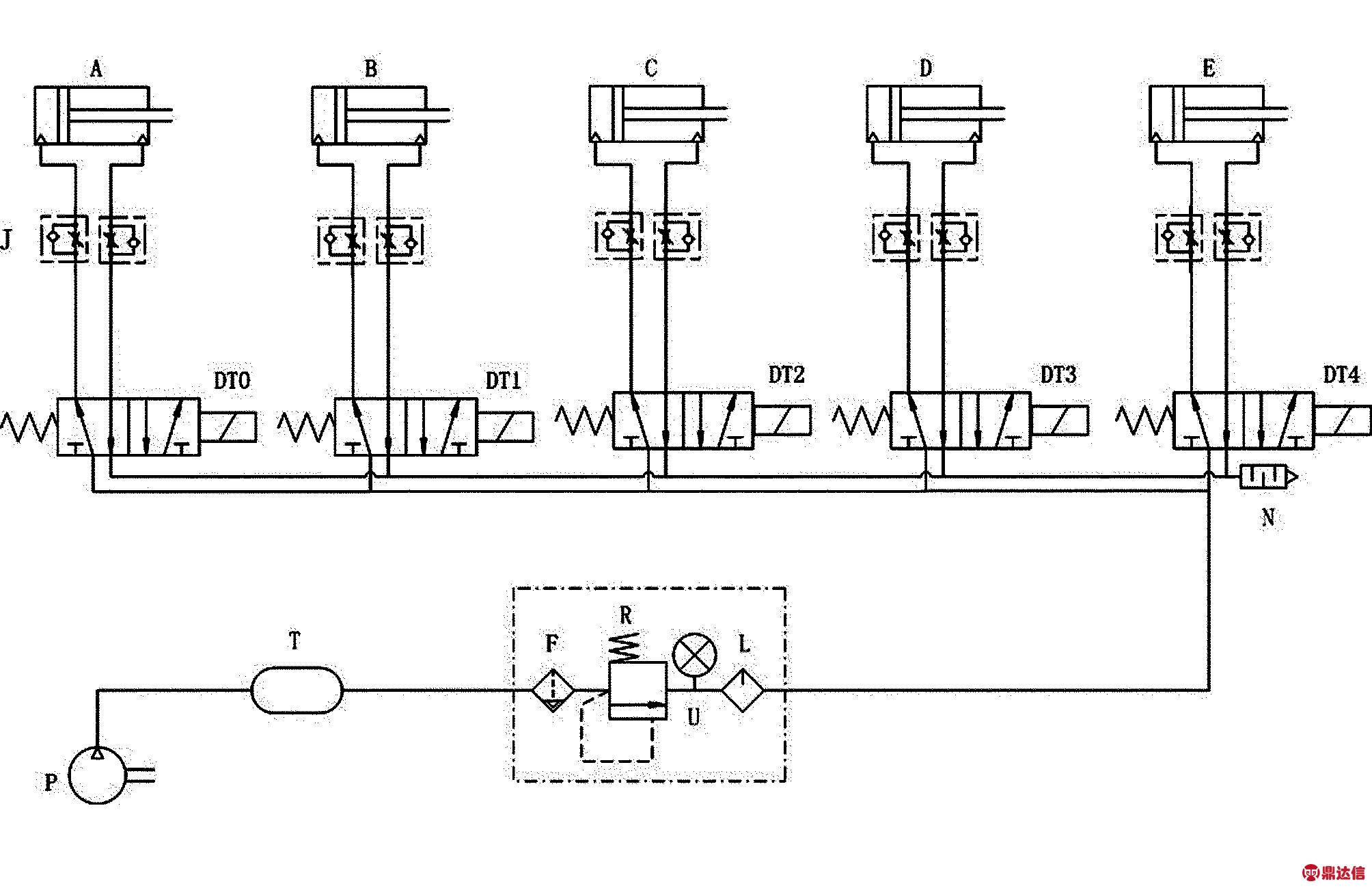

整排取苗手对穴盘苗的夹持和取送均由气缸动作来完成。气动驱动系统由空气压缩机、储气罐、空气过滤器、减压阀、油雾器、二位五通电磁换向阀、节流阀、取苗手驱动气缸及苗盘更换驱动气缸等组成。空气压缩机压缩空气为气动系统的正常工作提供足够流量和压力的压缩空气;储气罐储存气体,同时起稳定系统压力的作用;空气过滤器、减压阀和油雾器组成的启动三联件对压缩的空气进行处理。各驱动气缸均由二位五通电磁换向阀控制,并分别由节流阀调节速度,完成穴盘苗的整排夹持和整张苗盘的更换。气压驱动原理图如图4所示。

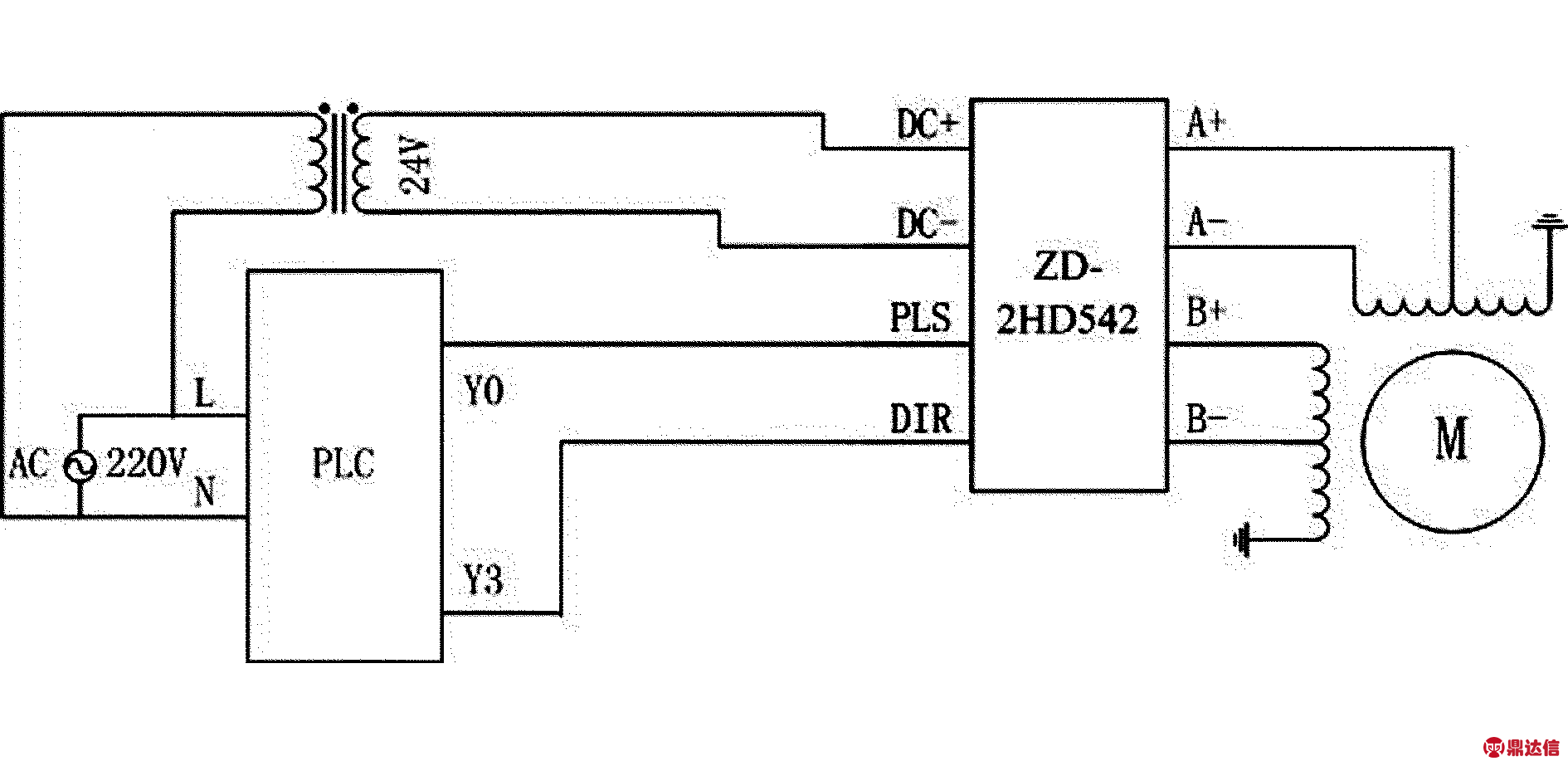

整排穴盘苗的整排进给PLC控制步进电机来实现。PLC通过步进电机驱动器控制两相步进电机动作,依次进给单个苗格的距离(即32mm),实现穴盘苗的整排进给,电机驱动原理如图5所示。

图4 气动驱动系统图

Fig.4 Diagram of pneumatic control system

图5 电机驱动原理图

Fig.5 Schematic diagram of motor driving

该控制系统的电气控制模块采用以自动为主、手动为辅的控制模式。自动模式可以使控制系统具有快速响应和精度高的特点,但当作业环境复杂或者自动模式发生故障时,可以采用手动模式进行作业,从而保证机构能够正常运行。

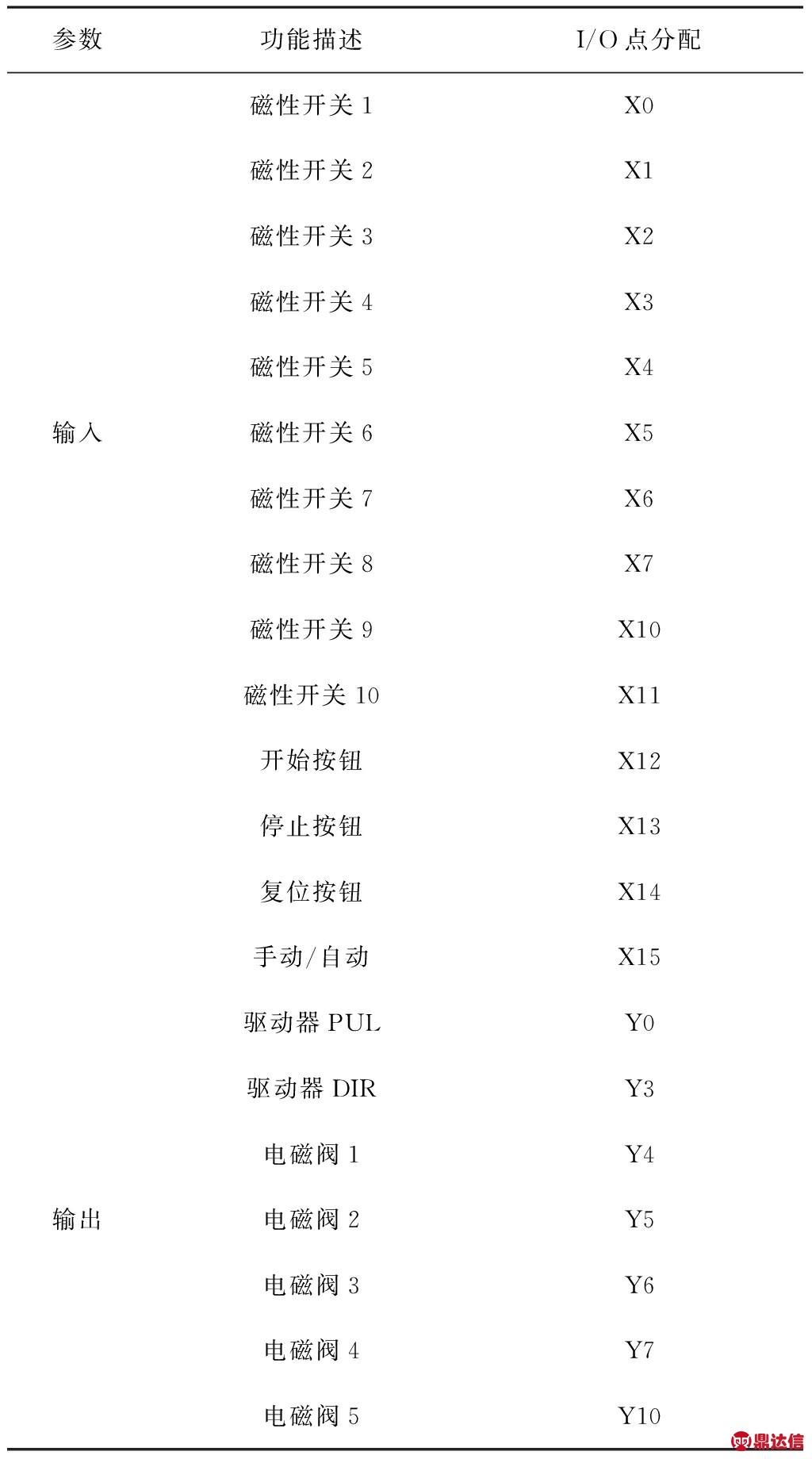

选用三菱公司MT型FX3UPLC作为核心控制器, 其有3个高速脉冲输出端口Y000、Y001、Y002,可同时输出最高频率为100kHz的脉冲,分别接3个步进电机驱动器的脉冲端,控制步进电机旋转;Y003、Y004、Y005分别接3个步进电机驱动器的方向端,控制步进电机的方向[8]。PLC通过步进电机驱动器控制步进电机动作,完成穴盘苗的整排进给。由于MT型PLC采用的是晶体管输出,其输出端的电压值为24V,输出电流的最大值为0.5A,因此不能直接用该输出端口驱动控制气缸的电磁阈,故需要再增加中间继电器来控制电磁阈[9]。PLC通过电磁阀控制气缸的伸缩,控制整排取苗手完成穴盘苗的抓取和传送,当气缸内部的活塞杆伸缩至指定位置时,气缸上的传感器把信号传给PLC,PLC通过程序控制电磁阀关掉,气缸停止运动。PLC输入/输出点的分配如表1所示。

表1 PLC输入点分配

Table 1 Input distribution of PLC

3 控制系统软件设计

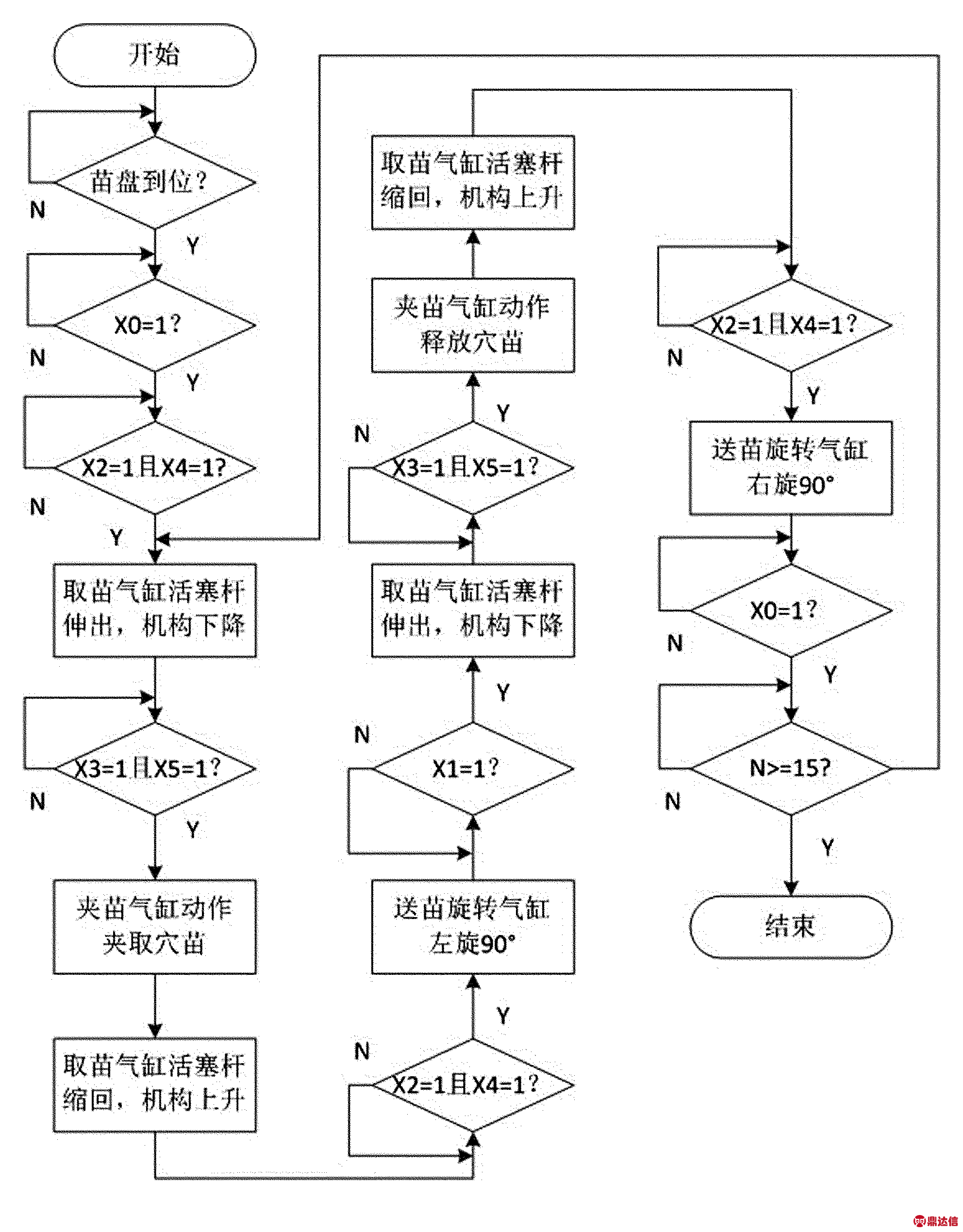

该系统软件主要由信号采集模块和主控制模块两部分组成,信号采集模块将信号送至PLC,PLC执行相应的程序,通过控制步进电机和气缸协同工作,完成穴盘苗的整排进给、整排穴盘苗的取送等一系列动作,程序流程图如图5所示。

程序开始执行时,检测苗盘是否到位\整排机械手是否位于初始位置。如果整排机械手位于指定位置,则取苗气缸活塞杆伸出,取苗气缸顶部磁性开关变为高电平时停止,此时整排取苗手位于至苗盘上方;接着气缸动作完成穴盘苗的夹取,穴盘苗夹取之后取苗气缸活塞杆缩回,取苗气缸尾部磁性开关变为高电平时停止,同时送苗旋转气缸顺时针旋转90°,当旋转气缸右侧磁性开关为高电平时停止;整排取苗手位于传送带正上方;随后则取苗气缸活塞杆伸出,取苗气缸顶部磁性开关变为高电平时停止,此时整排取苗手位于至输送带上方,气缸动作将穴盘苗放置在输送带上;穴盘苗放置在输送上之后,取苗气缸活塞杆缩回,取苗气缸顶部磁性开关变为高电平时停止;同时旋转气缸逆时针旋转90°,当旋转气缸左侧磁性开关变为高电平时停止,整排取苗手位于初始位置。此时,程序检测苗盘里是否还有待取穴盘苗,若苗盘里依然有穴盘苗,则循环执行程序直至穴盘苗取送完毕;若穴盘苗已经取送完毕,则程序结束。程序流程图如图6所示。

图6 主控制程序流程图

Fig.6 The flow chart of master control program

根据机构工作步骤及程序控制流程图,使用GX-Works2编写程序。为了在编程时避免混乱,在程序检测易于发现出错点,编程时将程序分块编写,分别写入PLC内进行监控调试,待各分块程序达到预期效果后将各分块程序组合在一起,写入 PLC 内;在无硬件连接的情况下检测程序是否可行,在确定程序可以运行以后,连接其他硬件,控制样机空载运行并进行调试[10]。

4 实验条件及因素分析

4.1 实验基本条件

该台架实验在石河子大学机械电气工程学院精细农业实验室进行,以128穴的“石番36号”番茄穴盘苗为实验对象,对穴盘苗进行整排取送,验证该控制系统的可行性。

4.2 测试指标及影响因素分析

对该实验台架的工作参数进行测定,通过送苗丝杆滑台的行程确定整排取苗手、苗盘输送机构及输送带的相对位置;通过取苗气缸的行程、整排取苗手和苗盘架的高度确定实验台架的整体高度,进而确定台架尺寸;通过对穴盘苗的株高、含水率进行测量确定被试穴盘苗的基本参数;通过台架尺寸和穴盘苗的基本参数对程序的各参数进行调整,使其满足穴盘苗的整排取送需要。重点考察夹苗气缸的压力、取苗气缸和送苗旋转气缸的电磁阀流量等因素对综合伤苗率和取苗成功率的影响。各指标计算公式为

CSR=GDR+SDR

(1)

(2)

(3)

(4)

其中,CSR为综合伤苗率(%);GDR为基质破损率(%);SDR为幼苗损伤率(%);SPR为取苗成功率(%);WSD为基质破损和残留质量(g);WES为穴苗取出质量(g);NS为取苗总数;NDR为穴苗损伤数量;NPR为穴苗取出数量[11-12]。

5 工艺路线

根据要求安装实验台架,通过设定程序参数确定取苗气缸的压力、取苗步进电机和送苗步进电机的速度后开始实验。首先对取苗气缸的压力进行单因素实验,考察气缸压力的大小对穴盘苗夹持的成功率及基质损伤的影响,选择合适的气缸压力;然后进行多因素实验,考察夹苗气缸压力、取苗气缸和送苗旋转气缸的电磁阀流量的影响,选择合适的取送频率。

为了考察不同频率下该控制系统的综合性能,选取综合伤苗率和取苗成功率作为试验评价指标,设定取送苗频率进行实验,分别统计各单次实验的取送苗总数、取苗成功率、穴苗取出质量、基质破损和残留质量、穴苗损伤数量,经处理得到取苗成功率、送苗成功率、基质破损率、幼苗损伤率及综合伤苗率;通过数据分析得出取送苗失败或者茎叶/基质损伤的原因,改进系统控制模型,实现整排取送苗的控制,进而确定该台架的最佳取送频率。

6 结论

1)设计了穴盘苗移栽机整排取送苗机构方案,基于此设计了一种整排取送苗控制系统,提高了穴盘苗移栽机的取送苗速度及移栽机整体的工作效率。

2)该控制方案完成了穴盘苗移栽机整排穴盘苗的取送,系统工作性能稳定,实验效果良好,有助于新疆特色农作物产业的发展。