摘 要:针对电容器盖板预压工序存在自动化程度低、劳动强度大等不足,设计了电容器盖板自动预压机及其控制系统.对电容器盖板自动预压机的机械系统进行了详细设计,包括铝壳放置转盘组件、电容器定位组件、盖板预压组件、电容器推出组件、电容器接收组件等;采用可编程序逻辑控制器(programmable logic controller, PLC)作为控制系统的主控制器,实现多种规格电容器盖板的自动预压;依据电容器高度的不同,通过图形操作终端(graphic operating terminal, GOT)设置和调整生产参数.该设备已投入实际生产使用,运行结果表明:整机性能稳定,实际运行状况良好,满足了生产线高柔性化、高效率、高质量的自动化加工要求.

关键词:电容器; 盖板; 预压机; 控制系统

铝电解电容器具有单位体积电容量大、额定容量大、工作电场强度高、价格相对其他种类电容器低等特点[1-4],已广泛应用于军事和航空航天领域,以及以汽车、家电等为代表的民用行业[5-6].

铝电解电容器的制造工艺主要包括电极箔和电解纸的钉接卷绕、电解液浸渍、引脚刺孔、盖板铆接、铝壳灌胶、芯包入壳、盖板预压、铝壳封口、高温老化等工序[7-8].近年来,我国自主研发的铝电解电容器生产设备的性能不断提高,生产效率得到大幅提升,但是还存在加工精度低、可靠性差、设备易磨损等问题[9-10].目前,我国铝电解电容器生产流程主要为模块化生产,大部分设备间还未实现联机自动生产,需要大量的工人参与.

在完成电容器芯包引脚刺孔、盖板铆接、铝壳灌胶工序后,需将刺孔后的芯包和铆接后的盖板放入灌胶后的铝壳中,形成电容器半成品,通过预压机对盖板进行预压.目前,国内铝电解电容器的生产企业在电容器盖板预压过程中,主要采用的是手工或半自动化方式,受人为因素影响,导致盖板预压质量不稳定,生产效率低;同时,不同规格的电容器,其高度不同,需手工调节盖板预压机构的高度,费事费力,自动化程度低.

为提高盖板预压工序的自动化程度和生产效率,按电容器盖板预压工艺要求,设计了电容器盖板自动预压机及其控制系统,以提高盖板预压生产效率和质量.

1 盖板预压机工艺要求及功能分析

1.1 盖板预压机工艺要求

电容器盖板预压的工艺要求为:盖板预压压力连续可调,无过压或压不牢靠现象,预压性能一致、无波动;盖板预压时不能出现盖板开裂及端子部位机械损伤;预压出现异常的概率≤0.2%;预压良品率高于99.95%.

1.2 盖板自动预压机功能分析

设计的电容器盖板自动预压机主要实现的功能如下:

1) 实现多规格盖板的自动预压.设计的电容器盖板自动预压机能够根据电容器高度的不同,自动调节盖板预压组件的高度,实现多规格盖板的自动预压.

2) 参数设定.能够根据电容器高度的不同,实现电容器高度参数的设定.

3) 实现2种工作模式.包括手动工作模式和自动工作模式:手动工作模式用于预压机的检测、调试及各子控单元的运动;自动工作模式用于实际生产过程,实现预压机控制系统中各运动部件的协同运动.

4) 故障检测及报警.盖板预压机的控制系统能够自动检测各传感器是否出现故障;能够检测各执行元件动作后是否回归到位;能够实时显示与监测系统运行状态,当系统出现异常时,系统能够自动报警并停机,同时在触摸屏上显示相应的报警提示.

2 预压机技术方案及关键部件设计

2.1 整体方案设计

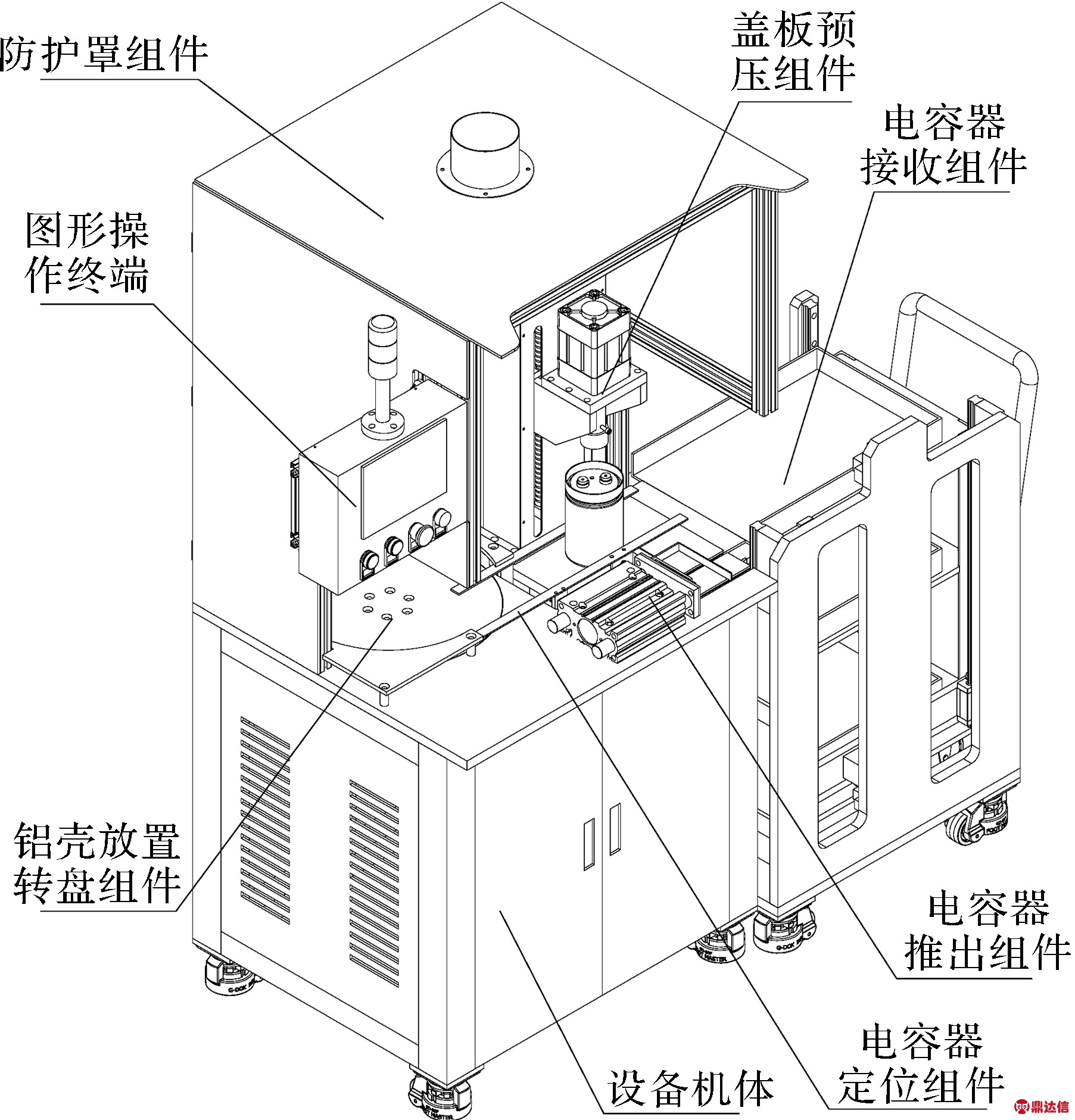

电容器盖板自动预压机由机械系统、传感检测系统、气动系统、PLC控制系统及图形操作终端等构成,其中,机械系统包括设备机体、铝壳放置转盘组件、电容器定位组件、盖板预压组件、电容器推出组件和电容器接收组件等.设备整体结构如图1所示.

图1 电容器盖板自动预压机示意图

Fig.1 Schematic diagram of automatic preloading machine for capacitor cover plate

图1中,铝壳放置转盘组件由转盘、减速电机、带轮、齿形带等组成,能够将灌胶后杂乱无序的铝壳逐个推送至电容器盖板预压位置;电容器定位组件由2个定位板、正反螺纹丝杠、螺帽、旋钮等组成,能够同时扩大或同时缩小以实现对电容器的准确定位;电容器推出组件由推出气缸、气动滑台、推杆等组成,用于将预压完成的电容器推送至电容器接收组件中.

盖板预压机的工作过程如下:确定当前需要预压的电容器盖板型号,更换电容器盖板预压模具;调节电容器定位组件的位置,使其实现对电容器的准确定位;在图形操作终端“自动预压”界面中,输入当前电容器高度,按下“确定”键,盖板预压组件自动移动至当前电容器盖板预压位置.

完成灌胶后的铝壳通过气缸推送至铝壳放置转盘组件上,在转盘出口处放入刺孔后的芯包和铆接后的盖板,形成电容器半成品,并通过铝壳放置转盘组件将半成品电容器一个一个推送至预压位置,通过电容器定位组件实现对电容器准确定位;当盖板预压位置的接近传感器检测到电容器到达预压位置时,盖板预压组件中的预压气缸驱动预压模具对电容器盖板进行预压;预压完成后,通过电容器推出组件将预压完成的电容器推送至电容器接收组件中.以此类推,实现对下一个半成品电容器预压,并推送至电容器接收组件中.

2.2 盖板预压组件设计

盖板预压组件能够根据电容器高度的不同,自动调节预压气缸和预压模具的位置,并实现对盖板的自动预压.在盖板预压过程中,气缸输出力很大,如果力直接作用在丝杠上,会降低丝杠的使用寿命;同时,气缸向下出力时,极有可能会驱动丝杠向上运动,造成电机被迫反转,损坏电机的性能.为此,设计了一种梯形丝杠+双导轨机构,如图2所示,气缸向下出力时,梯形丝杠能够实现自锁,并且双导轨的滑块会承担大部分的推力,有效减小丝杠的受力.

图2 盖板预压组件

Fig.2 Cover plate preloading component

图2中,联轴器用于连接步进电机与梯形丝杠;连接板用于连接滑块、丝杠螺帽和气缸安装板;预压模具与预压气缸活塞杆相连;选用梯形丝杠实现自锁,有效地防止气缸向下出力时驱动预压气缸与预压模具向上运动;双导轨选用的是超重载直线导轨,每个滑块能够承受的容许力矩为356 N·m,大于气缸向下出力时产生的力矩300 N·m.

2.2.1 梯形丝杠校核计算

梯形丝杠运行工况条件:丝杠承受的轴向负载为250 N,丝杠轴转速为300 r/min,丝杠螺距为5 mm,丝杠轴径为25 mm,丝杠螺帽材料为黄铜.

1) 接触面压力p为:

![]() ×α

×α

(1)

式中:p为接触面压力,N/mm2;FS为轴向负载,N;FO为动态容许推力,即作用于丝杠和螺帽的接触面压力为9.8 N/mm2时的推力,丝杠轴径为25 mm时,其值为14 220 N;α=9.8.

将上述数据代入式(1),可得:

![]() ×9.8=0.172 N/mm2

×9.8=0.172 N/mm2

(2)

2) 滑动速度v为:

![]() ×10-3

×10-3

(3)

式中:v为丝杠滑动速度,m/min;d2为丝杠轴有效直径,其值为22.5 mm;n为丝杠轴转速,r/min;d为丝杠轴螺纹升角,当丝杠轴径为25 mm时,其值为4°03′.

将上述数据代入式(3),可得:

![]() ×10-3=21.25 m/min

×10-3=21.25 m/min

(4)

3) 丝杠传动效率η为:

η![]() .25

.25

(5)

式中:μ为动摩擦系数,当丝杠轴为钢(润滑)时,其为0.21.

根据计算出的p和v的值,查看梯形丝杠校核pv值曲线图,当p=0.172 N/mm、v=21.25 m/min时,它们在pv值曲线图内侧构成交点,因此可判断所选梯形丝杠在运行过程中不会发生异常磨损.

2.2.2 步进电机选型校核

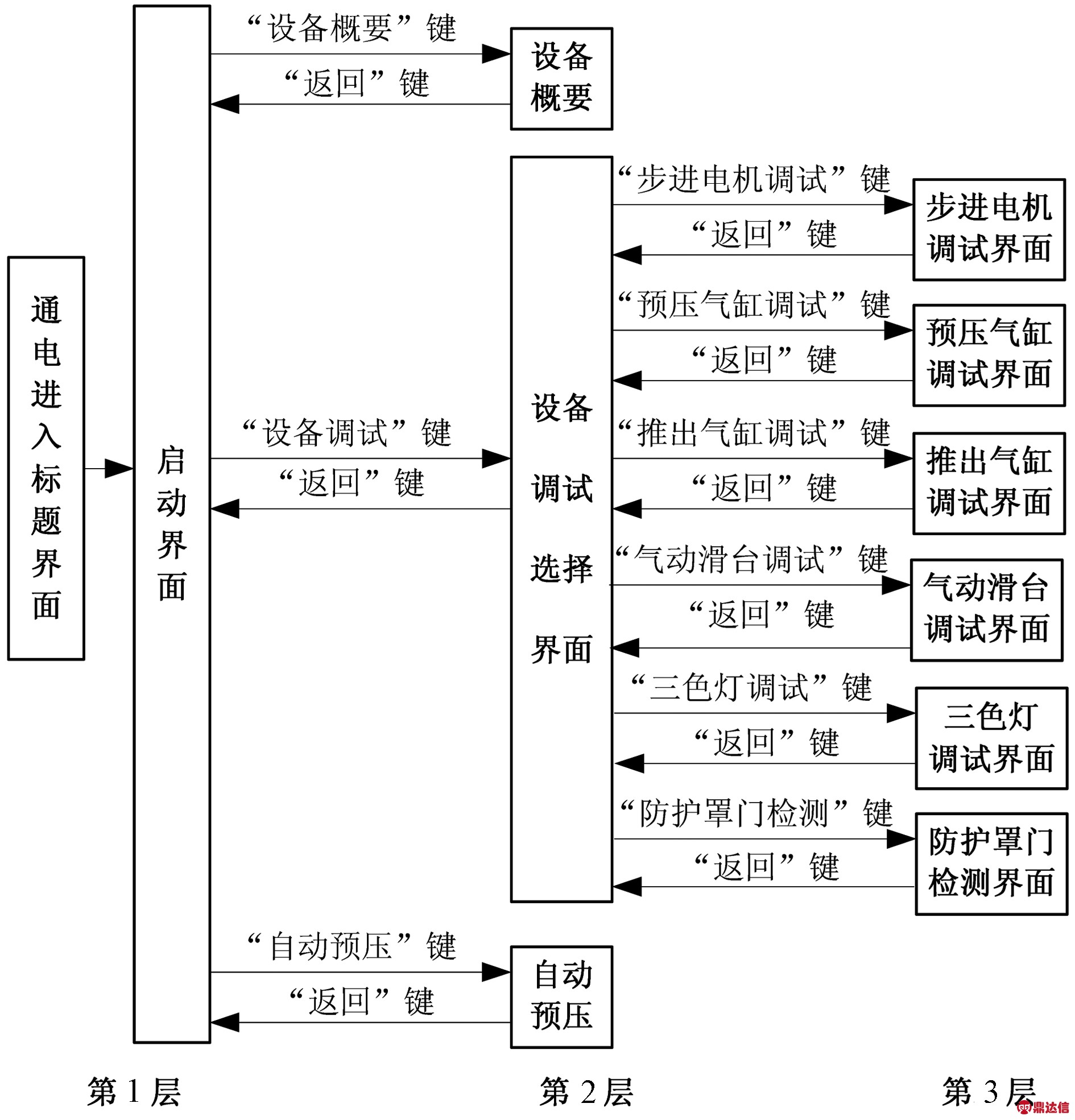

驱动机构的运行条件如表1所示.

表1 驱动机构的运行条件

Table 1 Operating conditions of the driving mechanism

1) 计算惯性J0:

J0=![]() ·(

·(![]() )2= 1.601×10-4 kg·m-2

)2= 1.601×10-4 kg·m-2

(6)

式中:D为丝杠直径,m;ρ为丝杠材料密度,kg·m-3;L为丝杠长度,m;M为工作物质量,kg;PB为丝杠螺距,m.

2) 计算转矩T0.

负载为:

![]() α

α

(7)

预负载为:

(8)

则:

![]() .193 N·m

.193 N·m

(9)

式中:Fa为外力,N;α为倾斜角度,(°);μ为摩擦系数;η为丝杠传动效率;μ0为丝杠内部摩擦系数.

所选步进电机为东方马达内藏定位带电磁制动的AR系列电机,其型号为AR98MC-1,保持转矩为3.6 N·m,满足使用要求.

2.2.3 实验分析

为验证所设计的盖板预压组件能够满足生产实际要求,对设计、组装完成的盖板预压组件进行了调试运行,运行结果显示:梯形丝杠能够平稳、可靠地运行,运行速度为25 mm/s,运行过程中无波动,最大跳动公差为0.18 mm;步进电机驱动梯形丝杠运行的定位误差为±0.08 mm;盖板预压时,梯形丝杠能够实现自锁;满足多规格盖板预压要求,提高了盖板预压工序的生产效率.

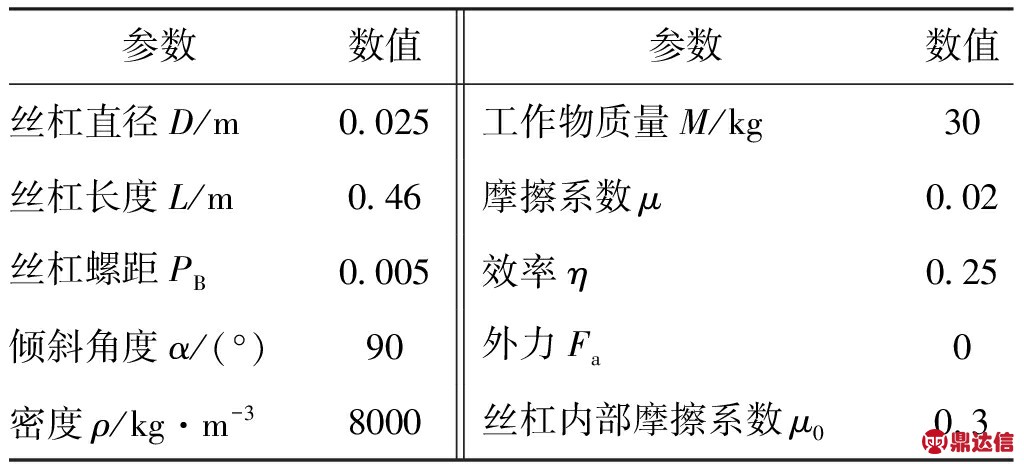

3 气压系统设计

盖板自动预压机气压系统原理图如图3所示.

其工作原理如下:气源由空气压缩机提供,压缩空气经过气动三联件(空气过滤器、减压阀、油雾器)净化之后,达到所要求的空气质量.净化后的空气分为3路,一路经减压阀减压后输送至二位五通电磁阀,并使空气压力稳定在0.5 MPa左右,通过PLC程序控制电磁阀的切换,从而控制预压气缸的上升与下降,达到对盖板自动预压的目的;另外两路分别经电磁阀通向推出气缸和气动滑台,通过PLC程序控制电磁阀的切换,控制推出气缸的左右移动和气动滑台的前后移动,实现将电容器自动推出的功能.

图3 盖板自动预压机气压系统原理图

Fig.3 Principle diagram of pneumatic system of automatic preloading machine for cover plate

4 控制系统硬件设计

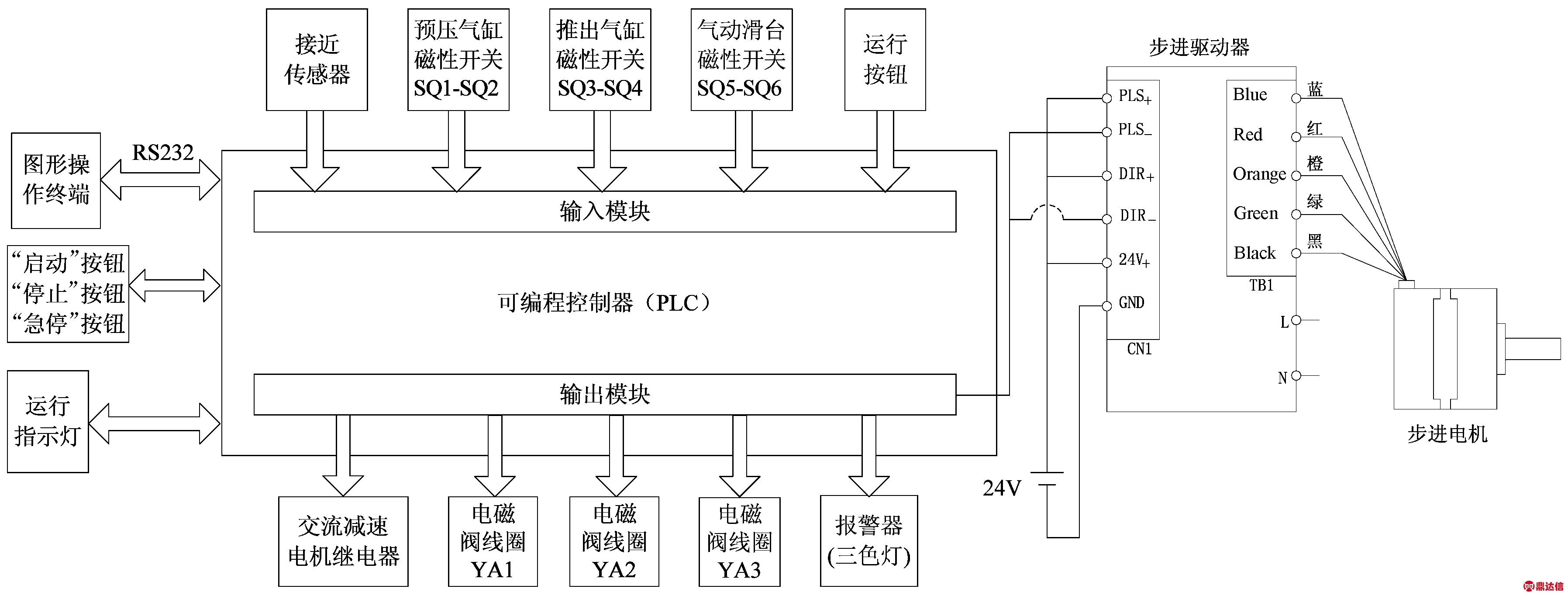

盖板自动预压机控制系统由PLC及输入输出模块、图形操作终端、步进驱动系统、接近传感器、磁性开关、电磁阀、交流减速机、启停按钮、报警器(三色灯)等元器件组成,其硬件接线图如图4所示.

图4 盖板自动预压机控制系统硬件连接图

Fig.4 Hardware connection diagram for control system of automatic preloading machine for cover plate

4.1 PLC选型

PLC是以CPU为核心,综合计算机技术、自动控制技术和通信技术的一种通用工业自动控制装置,具有抗干扰能力强、运行可靠、对生产工艺改变适应性强等诸多优点[11-14].PLC 的输入类型可以是直流、交流或交直流,使用最多的是直流信号输入的PLC;输出接口电路通常有3种类型:继电器输出、晶体管输出和晶闸管输出[15-16].考虑到系统的控制需要,选取了三菱FX2N-32MT-D型PLC,该型PLC采用了直流24 V输入电压,晶体管输出,16位输入,16位输出,自带高速通讯接口RS232,便于上位机、PLC 及触摸屏之间的通讯及调试.

4.2 传感检测系统设计

传感检测系统主要由接近传感器、磁性接近传感器及磁性开关组成.接近传感器安装在电容器定位组件上,当电容器到达预压位置时,接近传感器将检测到的信号传输给控制系统,控制系统控制预压气缸对电容器盖板进行预压.磁性接近传感器安装在防护罩门上,用于检测防护罩门是否及时关闭.磁性开关安装在气缸上,用于检测气缸活塞杆是否到达行程位置或回到原位.

5 控制系统软件设计

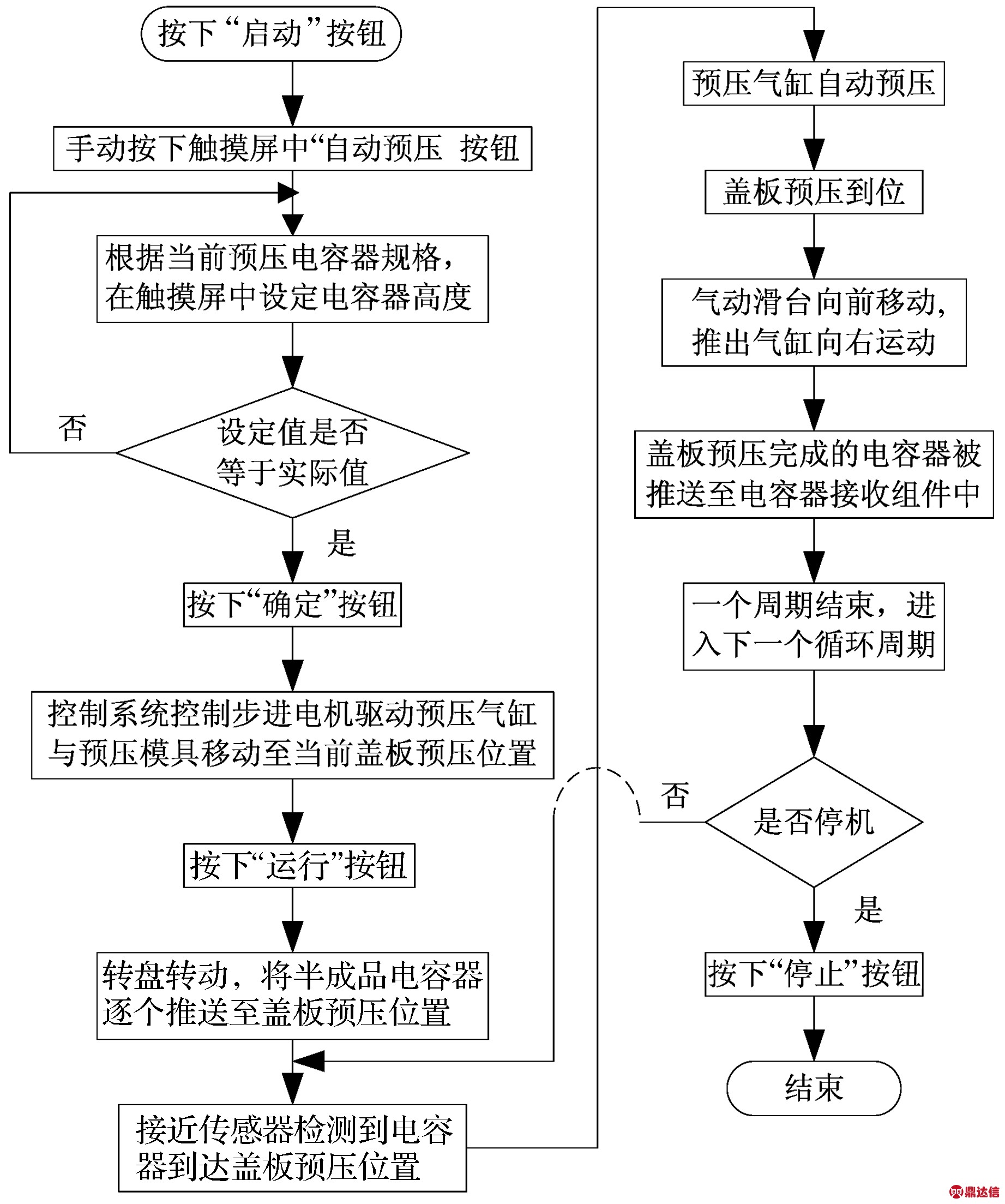

5.1 PLC程序设计

PLC的程序设计采用GX-Works2,GX-Works2经PC机编写的程序可通过RS232接口直接写入PLC中.PLC工作的控制程序流程如图5所示.

图5 控制系统PLC程序流程

Fig.5 PLC program flow of control system

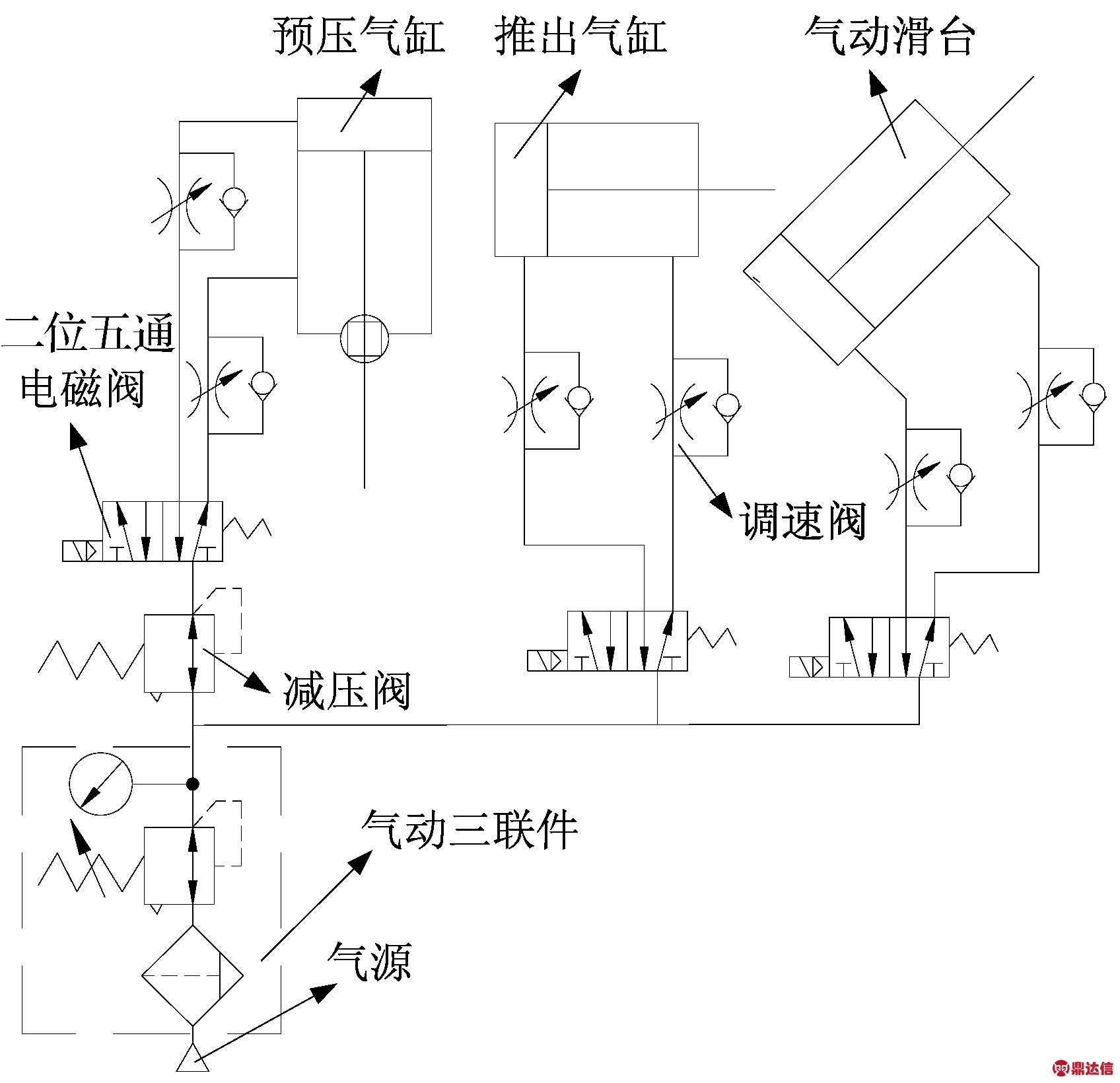

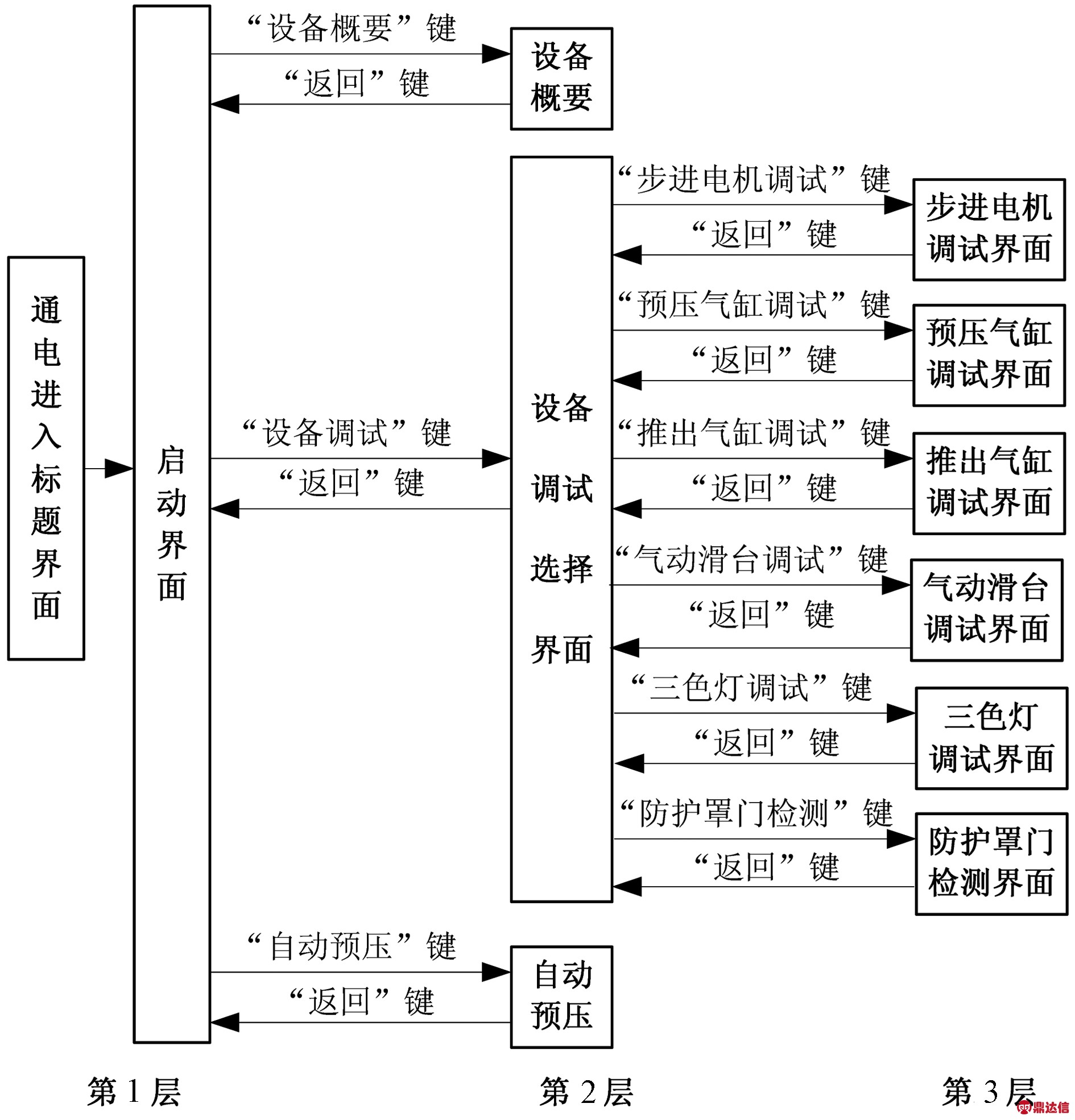

5.2 图形操作终端操作画面设计

图形操作终端(graphic operating terminal, GOT),用于用户与控制系统之间的信息传递,可以根据生产要求在界面上设置和修改参数[17-19].设备使用的图形操作终端采用日本三菱公司生产的GS2107-WTBD,通过RS232接口与外界设备进行数据通信,编写的画面程序通过RS232接口与电脑完成数据传输,图形操作终端程序如图6所示.

图6 图形操作终端操作界面

Fig.6 Operation interface of GOT

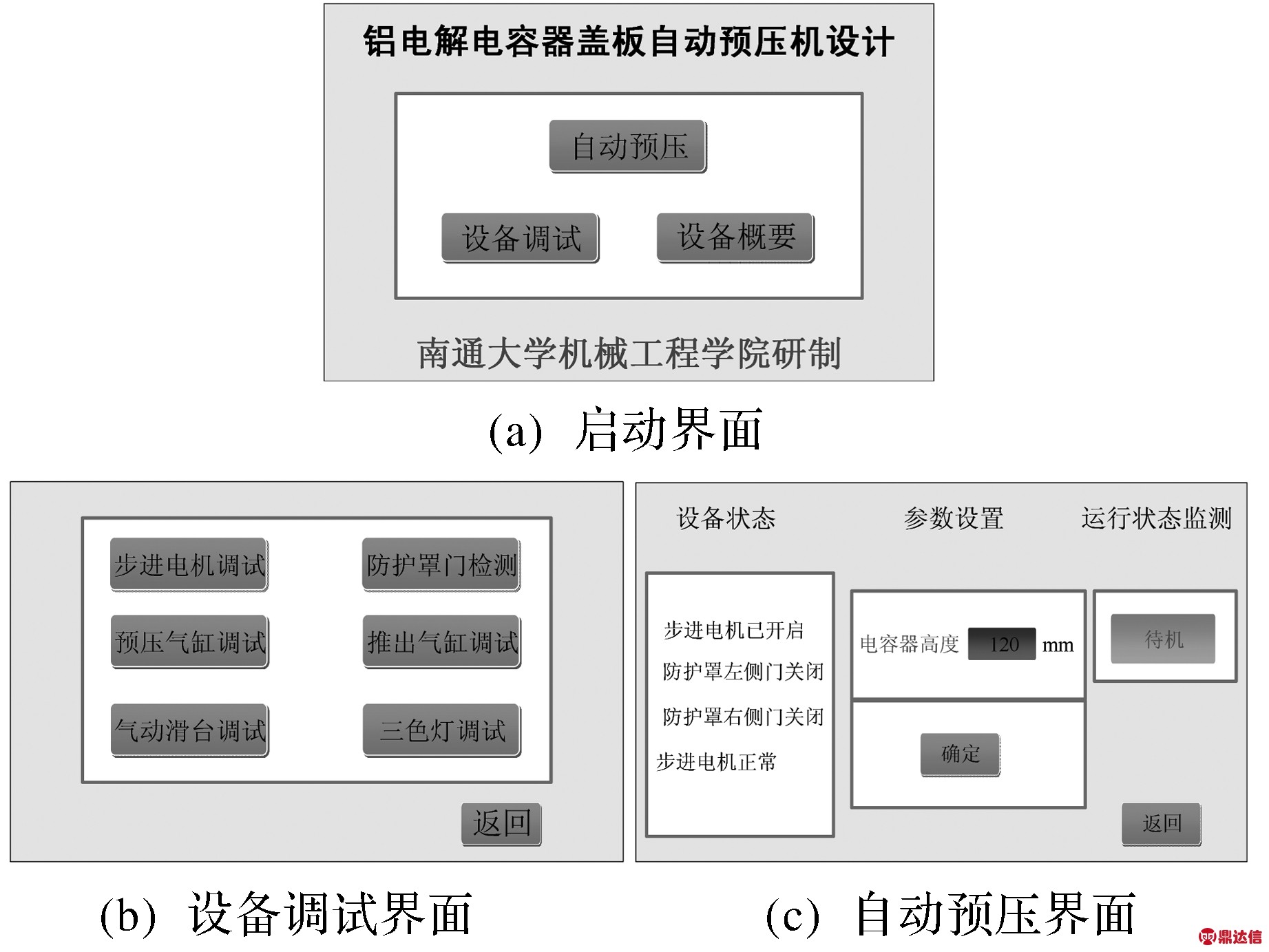

第1层显示界面:图形操作终端通电后,经过2 s左右进入“启动界面”.

第2层显示界面:在“启动界面”上,设计了3个触摸键,分别为“设备概要”键、“设备调试”键、“自动预压”键,如图7(a)所示.

第3层显示界面:进入“设备调试”界面后,可以根据要求进入各个界面点动调试相应的部件,分别为“步进电机调试”界面、“预压气缸调试”界面、“气动滑台调试”界面、“防护罩门检测”界面、“推出气缸调试”界面、“三色灯调试”界面,如图7(b)所示.

进入“自动预压”界面后,可对电容器高度参数进行设置,同时可以监测设备的运行状况是否正常,如图7(c)所示.

图7 盖板自动预压机界面设计

Fig.7 Interface design of automatic preloading machine for cover plate

6 结 论

根据电容器盖板预压工艺要求,设计了电容器盖板自动预压机及其控制系统,该设备具有性能稳定、自动化程度高、参数修改方便等特点.该设备已在电容器生产企业使用,运行周期为6 s,有效提高了电容器盖板预压的生产效率;设备具有检测电容器是否到达预压位置的功能,避免了因无电容器盖板造成空预压;预压良品率高于99.95%,盖板预压压力连续可调,无过压或压不牢靠现象;控制系统能够无故障连续运行,保障了产品质量和运行效率,为企业创造了一定的社会和经济效益.