摘 要: 在煤矿开采中,气动单轨吊运行灵活,无防爆问题,得到较广运用。通过对驱动部结构设计及主要元件的设计选型,对气动单轨吊驱动部进行设计研究。运用FluidSIM软件进行气动系统建模及仿真分析,得到气动马达转速曲线及制动缸活塞位移曲线。利用MATLAB软件编程,得到轨道坡度与载荷关系曲线。结合驱动部运行原理,分析所得曲线,验证设计可以实现所需动作,且系统反应迅速,运行过程中系统压力稳定,符合驱动部所需技术要求。

关键词: 气动单轨吊;驱动部;FluidSIM建模与仿真;制动系统

引言

单轨吊作为井下辅助运输的重要组成部分,一直发挥着重要的作用,气动单轨吊以井下气源管路提供压力气体为动力,适用于运输距离300 m以内,轨道坡度20°以内的轻载运输。

目前,国际上技术较为先进的气动单轨吊产品主要有捷克芬瑞特生产的MZP 2×1.6 t/3.2 t型气动单轨吊、德国沙尔夫的EMTS2+2型气动单轨吊;国内气动单轨吊生产企业主要有山东立业机械、安徽中捷、山东尤洛卡等企业,其中,安徽中捷生产的DQD20型气动单轨吊技术较为先进,但国内的技术水平与国际上还有一定的差距,因此,对气动单轨吊驱动部进行设计研究对于井下辅助运输有着重要的意义[1]。结合单轨吊工况及所需功能,设计驱动部结构和驱动部气动系统,并对系统主要元件计算选型,利用软件对气动系统建模仿真,模拟气动回路的各项动作,以验证设计的合理性[2-3]。利用MATLAB程序求解轨道坡度-载荷的关系曲线,得到不同坡度下单轨吊的可承受载荷量。

1 驱动部结构设计

驱动部是气动单轨吊机车行驶的动力来源,其主要由机架1、马达减速器2、制动臂4、制动弹簧5、制动缸6、驱动轮7、制动闸块8、气动马达和连接组件等组成[4]。气动马达由法兰连接于马达弯架,机架两侧马达弯架一端通过销轴固定于机架,另一端通过弹簧螺杆连接,可用来调节驱动轮的夹紧力。驱动轮由弹簧提供的夹紧力紧压于轨道上,由气动马达通过减速器带动驱动轮转动为机车提供动力。制动臂采用1∶3∶3的杠杆结构进行设计,以获得较大的制动力。机车通过制动闸块与导轨的摩擦力进行制动,由制动弹簧与制动缸通过制动臂控制制动闸块制动及解除制动。如图1所示,机车行走时,制动缸6有杆腔进气、活塞杆缩回,压缩制动弹簧5,通过制动臂4的杠杆机构,使制动闸块8远离导轨9、解除制动,机车行走。当机车制动时,制动缸6无杆腔进气,制动缸活塞杆伸出,制动弹簧5在自身弹力作用下展开,制动闸块8压紧导轨9,由制动闸块与导轨的摩擦力实现机车的制动[5]。

1.机架 2.马达减速器 3.马达弯架 4.制动臂 5.制动弹簧 6.制动缸 7.驱动轮 8.制动闸块 9.导轨

图1 气动单轨吊驱动部

2 主要零部件设计选型

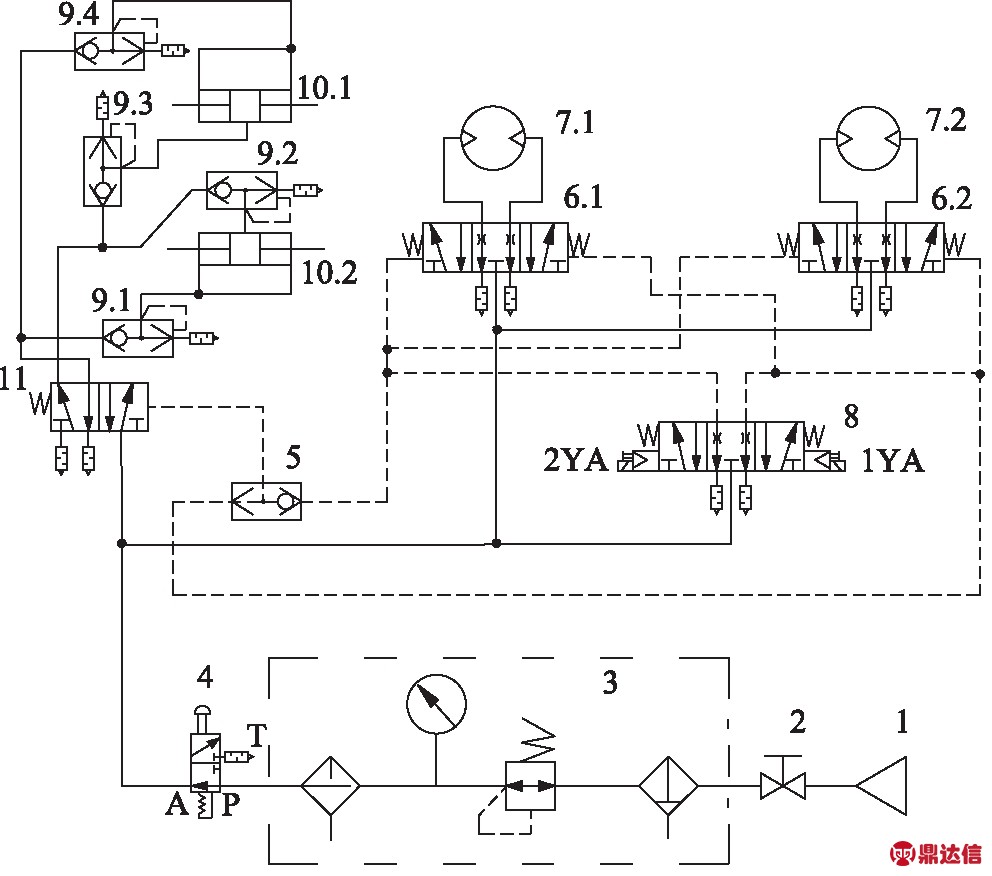

2.1 驱动部气动系统原理分析

设计驱动部气动系统如图2所示。机车行走时,压缩空气由气源1进入气动三联件,进而进入紧急制动阀4,非紧急制动时,此阀保持左位工作,经紧急制动阀,压缩空气进入三位五通电磁换向阀8。机车前进时,1YA通电,换向阀右位工作,空气由换向阀8进入气控三位五通换向阀6换向控制管路,换向阀6切换至右位工作,此时,气动马达7由右侧进气,实现正转,带动驱动轮旋转。同时,另一部分气体经换向阀8进入梭阀5,经梭阀进入气控二位五通换向阀11换向控制管路,将换向阀11切换至右位工作,此时,压缩空气通过换向阀11、快速放气阀9,进入制动缸10活塞杆腔,制动缸活塞杆缩回,压缩制动弹簧,通过制动臂的杠杆机构使制动闸块远离轨道,解除机车制动,机车前进。机车反向行驶时,换向阀8处于左位,气体进入气动马达左侧,驱动轮反转,制动系统同样处于解除状态,机车后退[6]。

1.气源 2.截止阀 3.气源三联件(过滤器、减压阀、油雾器) 4.紧急制动阀 5.梭阀 6.气控三位五通阀 7.行走气动马达 8.电磁气动换向阀 9.快速放气阀 10.制动气缸 11.气控二位五通阀

图2 驱动部气动系统原理图

在机车制动时,换向阀8处于中位,换向阀6由于弹簧作用也处于中位,气动马达7停止转动。同时,换向阀11由于弹簧作用处于弹簧位,气体进入制动缸无杆腔,活塞杆伸出,解除对于制动弹簧的压缩,制动弹簧伸开,由于制动臂杠杆作用,刹车片抱紧导轨,由刹车片与导轨间摩擦力实现刹车。其中,紧急制动阀4为手动按钮控制,在遇到危急状况可通过按紧急制动按钮将紧急制动阀4切换至右位,对整个气控系统实现断气,以达到紧急制动目的。

2.2 气动马达参数计算及选型

设计气动单轨吊牵引力为20 kN,采用一组驱动部提供动力[7]。其中,驱动部包括2个气动马达,所采用气动马达根据牵引力进行计算及选型,驱动部主要技术参数如下。

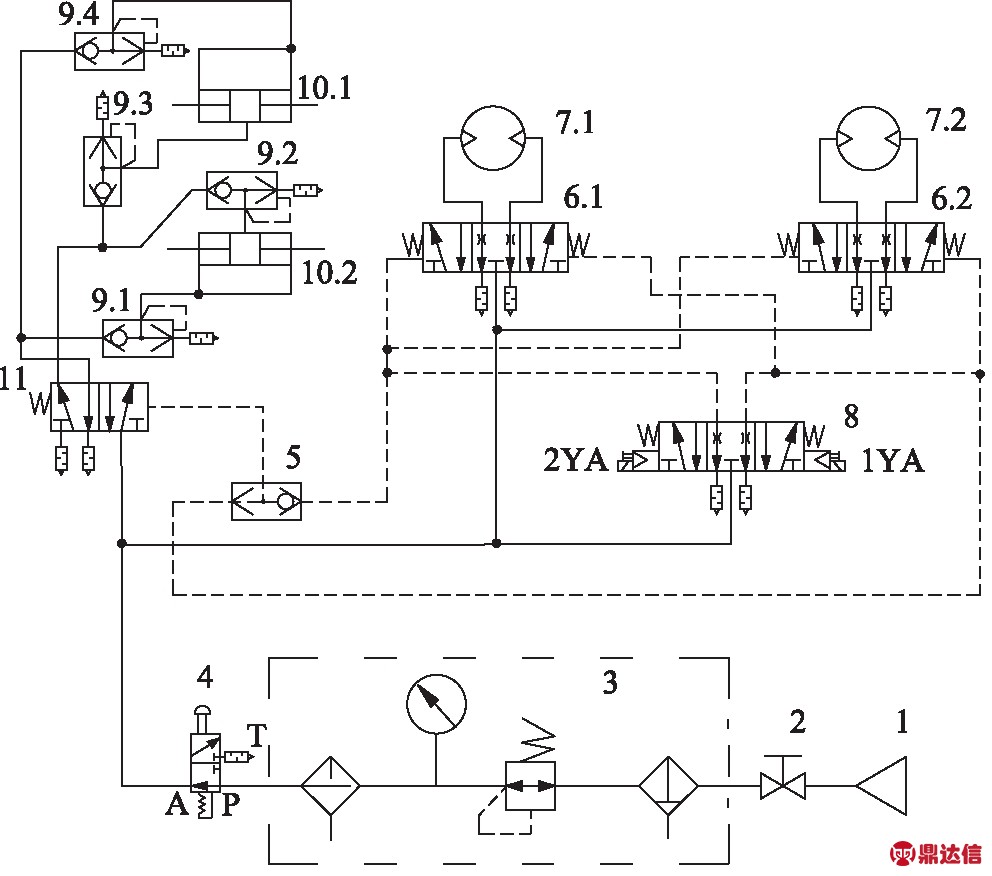

表1 驱动部主要技术参数

机车在2个驱动马达同时工作时提供最大转矩,其最大转矩为:

(1)

则每个气动马达所提供转矩为:

(2)

根据机车行走速度及驱动轮直径可以计算出驱动轮转速n1:

(3)

根据现有数据可求得气动马达的计算功率为:

(4)

根据驱动部参数要求,综合各型号气动马达技术参数[8],选取16AM型气动马达,其具体技术参数如表2所示。

表2 气动马达主要技术参数

气动马达与驱动轮之间要通过减速器连接,减速器的减速比i可以计算得出:

(5)

对计算所得减速比进行圆整,取i=86。

因此驱动轮所能提供最大牵引力值F:

结合功率要求及工作压力分析,所选马达及减速器可以达到驱动部所需技术要求[9]。

2.3 制动缸设计选型

在机车制动时,要求制动力为牵引力的1.5~2倍,为保证制动效果,取制动力为牵引力的2倍进行计算。因此,制动力FZ取40 kN,由于制动系统两组制动装置同时工作,则每组制动装置提供制动力为20 kN。

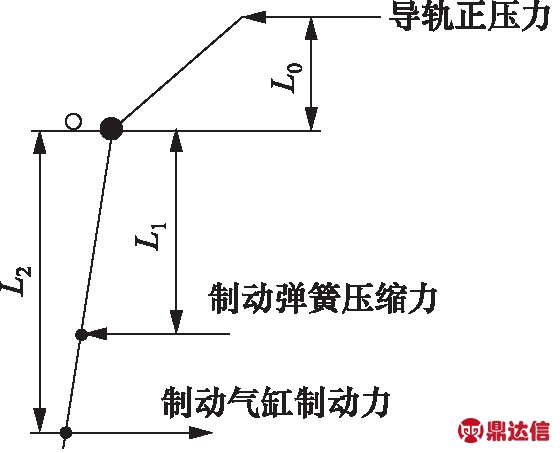

制动臂受力如图3所示,则制动闸块对导轨正压力F1为:

F1=FZ/n×f=62.5 kN

(6)

图3 制动臂受力状况图

制动弹簧提供的制动力为:

(7)

制动缸提供制动力为:

(8)

式中, F1 —— 制动闸块对导轨正压力,kN

FZ —— 制动装置提供最大制动力,kN

FG —— 制动缸提供制动力,kN

Fq —— 制动弹簧提供制动力,kN

n —— 制动闸片数量,取2

f —— 摩擦系数,取0.16

L0 —— 制动闸块与制动臂机架连接点垂直距离,取90 mm

L1 —— 制动弹簧与制动臂机架连接点垂直距离,取280 mm

L2 —— 制动缸与制动臂机架连接点垂直距离,取560 mm

根据制动缸受力分析得:

(9)

由上式可得制动缸有杆腔环形面积为:

式中, D —— 气缸内径,mm

p —— 工作压力,取0.7 MPa

ηm —— 制动缸效率,取85%

根据机械设计手册第5卷,选取制动缸内径为250 mm,活塞杆直径为50 mm。

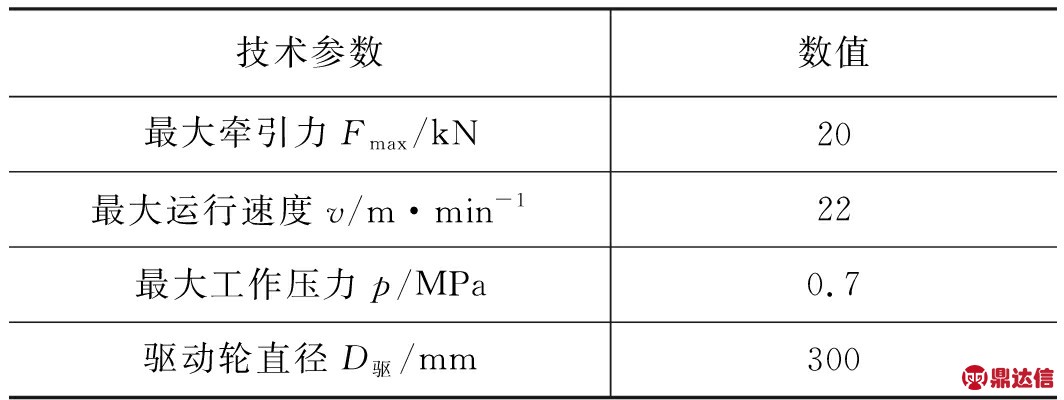

图4 驱动部气动系统FluidSIM仿真模型

则此时制动缸有杆腔有效环形面积[10-11]为:

因此,所选气缸内径及活塞杆直径符合技术要求[9]。

制动缸缸筒壁厚按薄壁圆筒公式计算得:

(10)

圆整取壁厚为2 mm。

式中, δ —— 气缸壁厚,mm

py —— 试验压力

[σ] —— 许用应力,缸筒材料选用无缝钢管,取[σ]=100 MPa。

取1.5倍工作压力,根据选定工作压力p=0.7 MPa,取py=1.05 MPa;

则制动缸外径为:Dw=D+2δ=254 mm。

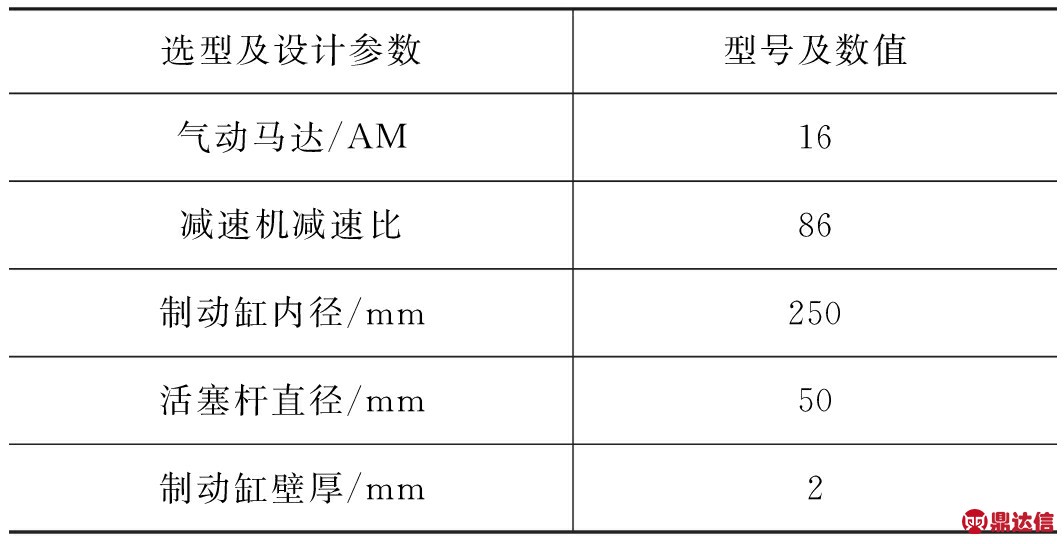

驱动部主要元件选型及技术参数如表3所示。

表3 驱动部主要元件选型及技术参数

3 驱动部气动系统建模及分析

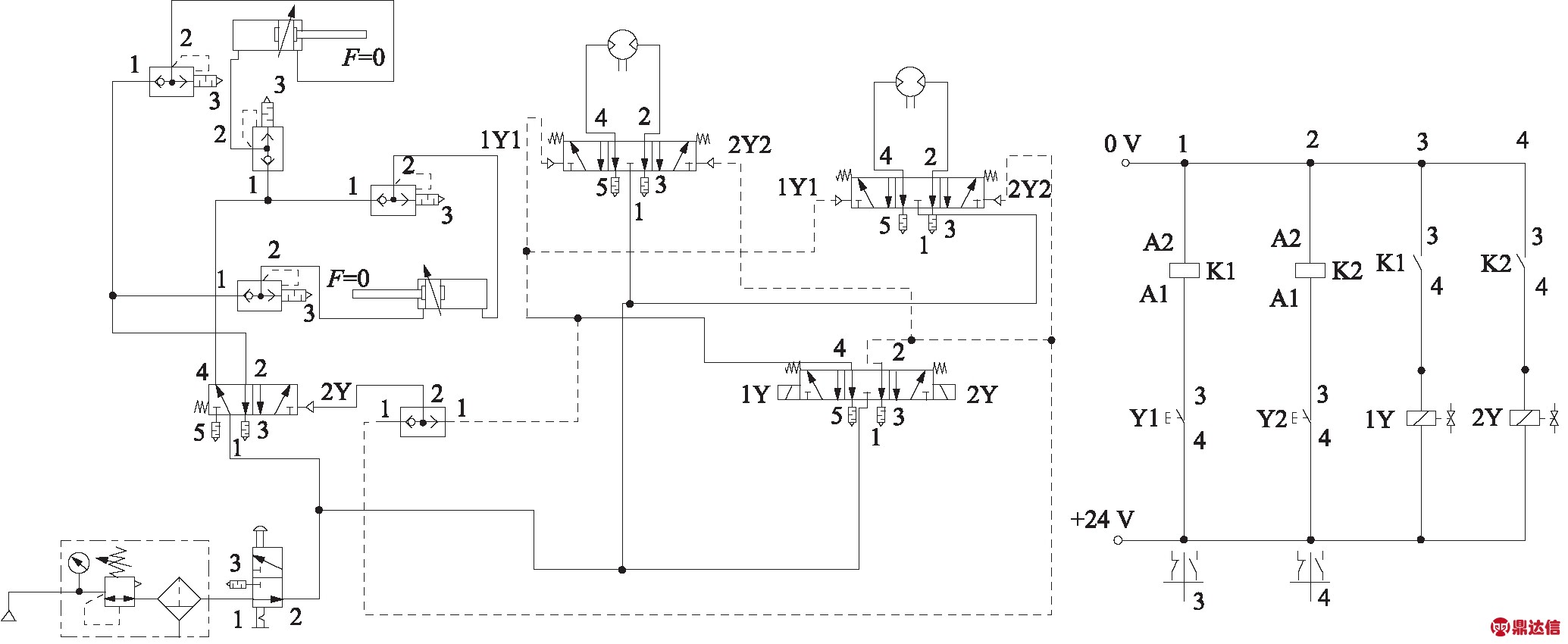

3.1 基于FluidSIM驱动部气动系统仿真

在FluidSIM软件中将制动缸以双作用缸替代,如图4所示。气动系统由控制手柄控制,按下控制键进行机车前进后退操作。根据气动系统原理图建立图4中系统的电控模型。

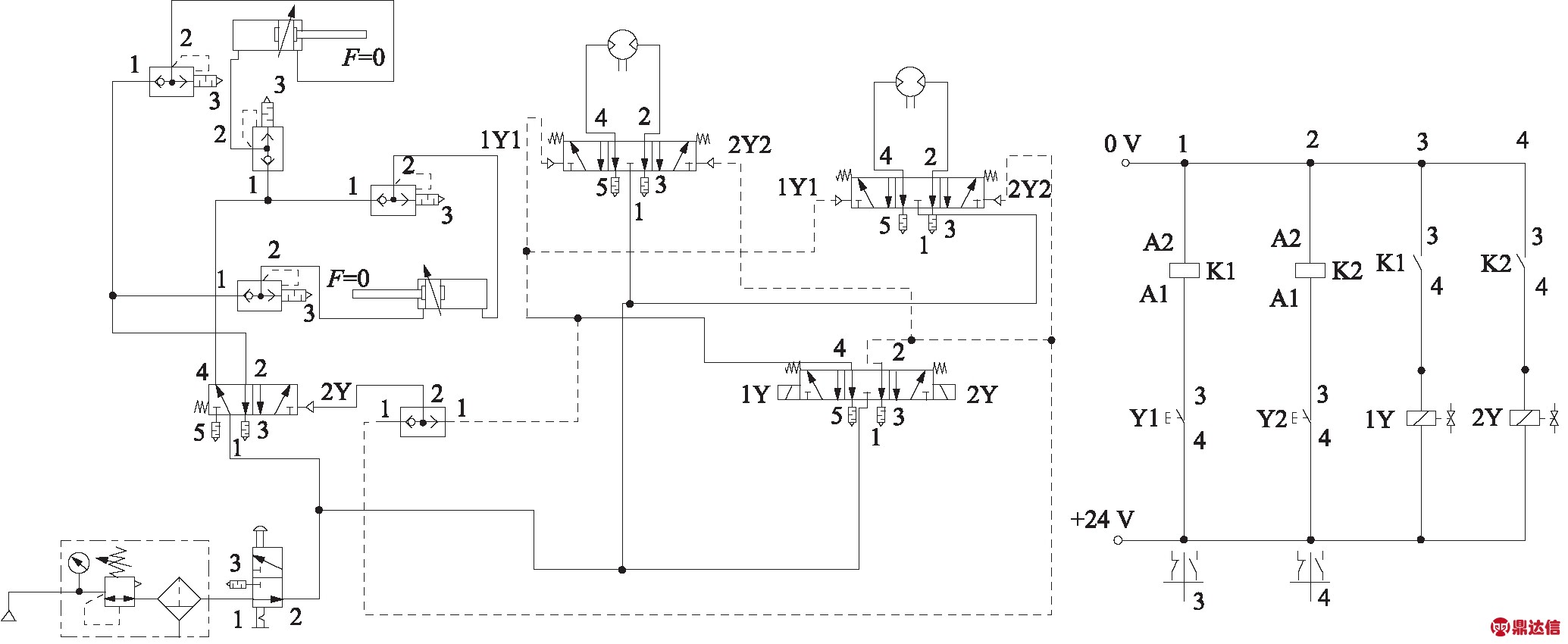

电控系统原理为:Y1,Y2为2个安装在操作手柄上的常开按钮:按下按钮Y1,接触器线圈k1通电,开关k1断合,电磁线圈1YA通电,换向阀8切换至右位,机车前进;按下按钮Y2,接触器线圈k2通电,开关k2断合,电磁线圈2YA通电,换向阀8切至左位,机车反向运动。

配置模型各子模型参数,取气源气压为0.7 MPa,气缸长度250 mm,气缸内径250 mm,活塞杆直径50 mm,由于仿真软件子元件问题,故以双作用缸代替制动缸。设置其每个缸受力为:活塞位移为250 mm时受力为0,活塞缩回,位移为0时,受力达到最大9900 N,以模拟制动弹簧对制动缸作用力。

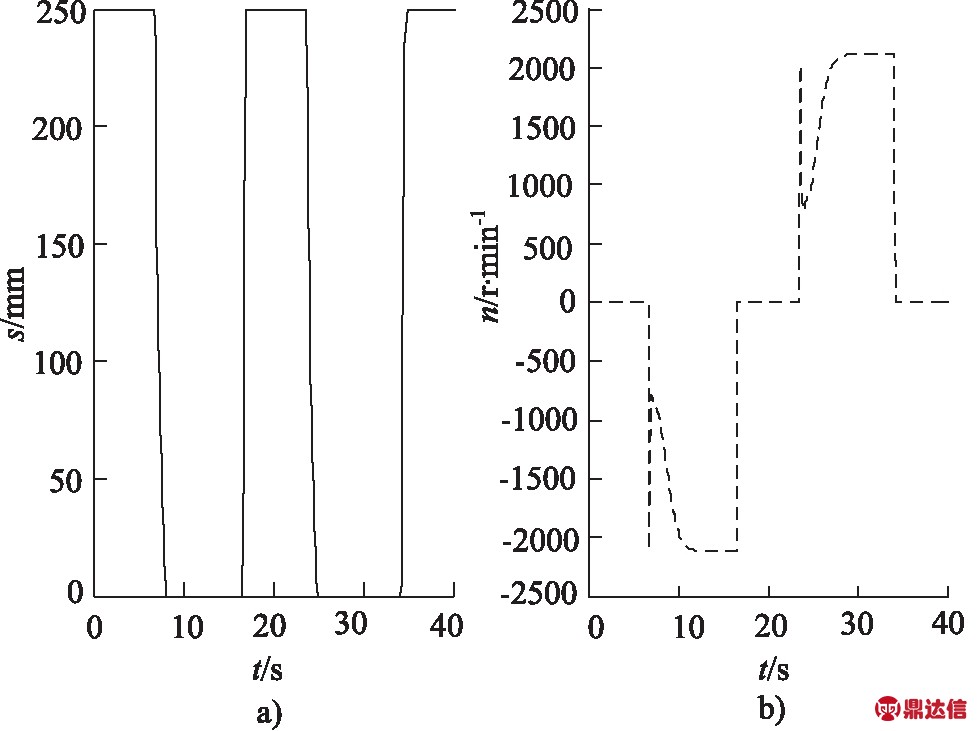

系统工作过程为:制动气缸初始状态活塞杆处于伸出状态,在6.8 s按下Y1按钮,换向阀8切至右位,气缸活塞杆缩回,气动马达开始转动,机车前进;在16.7 s释放Y1按钮,制动缸活塞杆伸出,马达停止旋转,机车实现制动;在23.7 s,按下Y2按钮,活塞杆缩回,解除制动,马达开始反转,机车反向运动;在34.3 s时,释放Y2按钮,活塞杆伸出,马达停止旋转,实现机车制动。利用此过程所得仿真数据,形成中间文件,导入MATLAB软件进行数据处理[12],得到仿真曲线如图5所示。

图5 制动缸活塞位移及马达转速图

3.2 仿真结果分析

由图5制动缸活塞位移曲线图可以看出:在6.8 s,换向阀换向的同时,制动缸活塞杆缩回,其缩回所需时间约为1.4 s,在8.2 s能完成缩回动作;在16.7 s,换向阀换向,制动缸活塞杆伸出,17.1 s完成活塞杆伸出动作,伸出所需时间约为0.4 s,同时,马达立即停止转动。由图5中马达转速曲线可以看出:在马达开始工作时,由于突然进气,马达转速会有一个突增,突增瞬间达到2000 r/min,但随后就降至800 r/min,开始逐渐提速,约6.7 s到达最高转速2100 r/min;在制动时,马达在断气的同时会立刻停止转动,符合制动过程;在机车反向行驶时,马达反向旋转,制动缸活塞位移与以上所述相似。

通过上述分析可以看出,仿真结果符合设计要求,能实现机车驱动部各动作以及运动、制动要求,且在机车进行制动时,制动缸伸出响应时间约为0.4 s,制动缸活塞杆能够在0.4 s完成伸出动作,进行制动,系统反应时间较短,符合设计要求,可以达到快速制动。

4 吊挂载荷计算分析

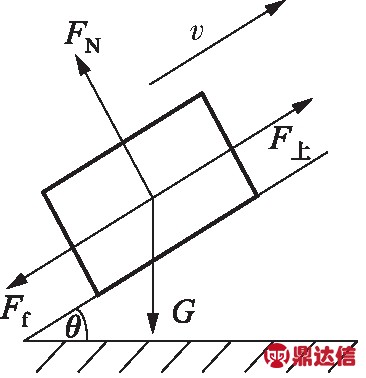

对气动单轨吊以上坡轨道为例,进行受力分析如图6所示,其中上坡时牵引力方向为平行轨道向上,摩擦力平行轨道向下。

列出其力平衡方程如下:

F上=m×g(sinθ+f×cosθ)

(11)

则通过上式可得其载荷与坡道角度关系如下:

m=F上/g(sinθ+f×cosθ)

式中, F上—— 上坡牵引力

f —— 摩擦系数

G —— 单轨吊自重

θ —— 坡道倾角(°),最大坡度20°

图6 上坡状态受力分析

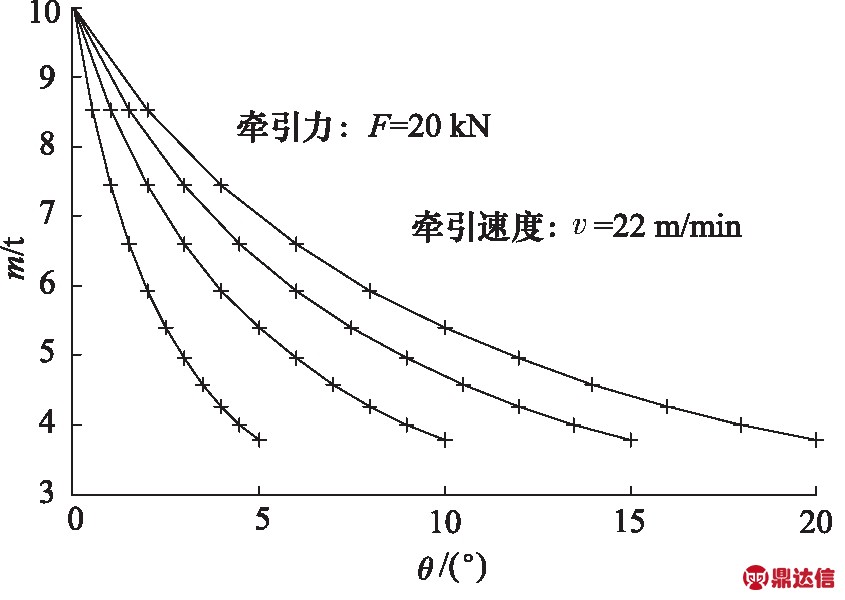

通过上述受力分析,对气动单轨吊在上坡阶段的吊挂载荷与坡道倾角的关系进行研究,后利用MATLAB 软件根据受力情况编程求解载荷与坡度关系,得到轨道坡度为0°~20°时的关系如图7所示。

图7 坡度-载荷关系

根据坡度-载荷关系图可以得出,在牵引力恒定时,轨道坡度与载荷的关系为:轨道坡度越大,则所能吊挂载荷越小,从图中可以得出在各坡度时,所能承受吊挂载荷,为气动单轨吊安全工作提供了数据指导。

5 厂内试验

驱动部是气动单轨吊的动力来源,驱动部的设计合理性关系到整机正常运行,因此,驱动部在设计完成后要进行牵引力试验、制动力试验等多项试验,确保设备正常运行。

在样机完成后,根据气动单轨吊的实际工作环境,在矿井模拟轨道上进行试验(如图8所示),针对试验出现问题,对驱动部进行设计优化,对气动系统进行调整,直至达到设计要求,才能准予出厂。

6 结论

本研究主要对气动单轨吊驱动部进行结构设计,对主要零部件进行设计选型,并通过计算验证所选零部件的合理性。 通过结构特点及系统所需实现功能,设计单轨吊驱动部气动系统。利用FluidSIM/MATLAB软件进行仿真分析,利用所得仿真曲线分析驱动部功能实现情况及工作过程中系统动态变化符合技术要求。

图8 厂内试验

通过设计、仿真等理论研究,可以实现对气动单轨吊驱动部设计的理论支撑,为以后的生产奠定理论基础,通过前期论证,与后期厂内试验进行对比,为以后的生产提供数据支撑。