摘要:针对实际开采中高压天然气的含水问题,结合动力学和热力学原理,设计了一套前置式超音速脱水装置.采用UDF将液相控制方程和其他控制方程的源相编入FLUENT中,建立了含有自发凝结的三维双组份流动计算模型,研究了含湿天然气在超音速分离器中的凝结过程,并分析了不同进口条件对过冷度、成核位置、极限成核率等凝结参数的影响.结果表明:所建立三维数值模型能够较好的揭示超音速分离管内部凝结参数的分布规律;而且入口压力和入口温度对于特定结构的分离管内部的液滴成核及生长过程有显著影响,在工业应用中,可以适当考虑调整入口温度和压力来提高分离效率.

关键词:前置式超声速分离器;自发凝结;两相流动;数值模拟

井口直接开采出来的天然气中含有大量水和重组分,这些物质在输送过程中易发生凝结,不仅会堵塞管道,降低整个管路的有效输送能力,而且天然气中的CO2和H2S溶于游离水会形成酸,对设备造成腐蚀.近年来,在传统脱水技术的基础上,产生了一种更经济、更可靠的技术——超音速旋流脱水技术[1-4],该技术利用动力学[5]和热力学原理,把气体高速膨胀冷凝与旋流分离相结合,从而实现了水蒸气与重组分从天然气中的分离.具有效率高、工艺简化、长期可靠、绿色环保等优点[6-8].在超音速分离过程中含有水蒸气的凝结相变,因此,研究含有自发凝结的两相流动规律变得非常重要.目前,国内外已经有一些学者对超声速凝结特性[9-12]进行了研究,但是大部分研究主要集中在以湿空气为介质的一、二维研究,并不能真实反映含湿天然气的三维凝结规律;而且针对超音速凝结特性研究大部分并没有考虑气液两相的传质传热,也缺乏相关实验数据进行分析,所以建立合适的数学模型对这个过程进行数值模拟是有效的研究方法.

在分析原有后置式脱水装置不足的基础上,对主要部件进行了优化设计,提出了一套满足生产现场高压条件下的新型前置式超音速旋流分离结构.通过UDF将表征水蒸气凝结的液相方程和其他控制方程的源相加入到Fluent[13-14]中,建立了含有自发凝结的三维双组份流动计算模型[15],研究了含湿天然气凝结过程中参数在分离管内部的分布规律,还分析了不同进口压力与温度对超音速自发凝结流动的影响,为今后分离器效率的提高提供了理论参考.

1 工作原理与结构设计

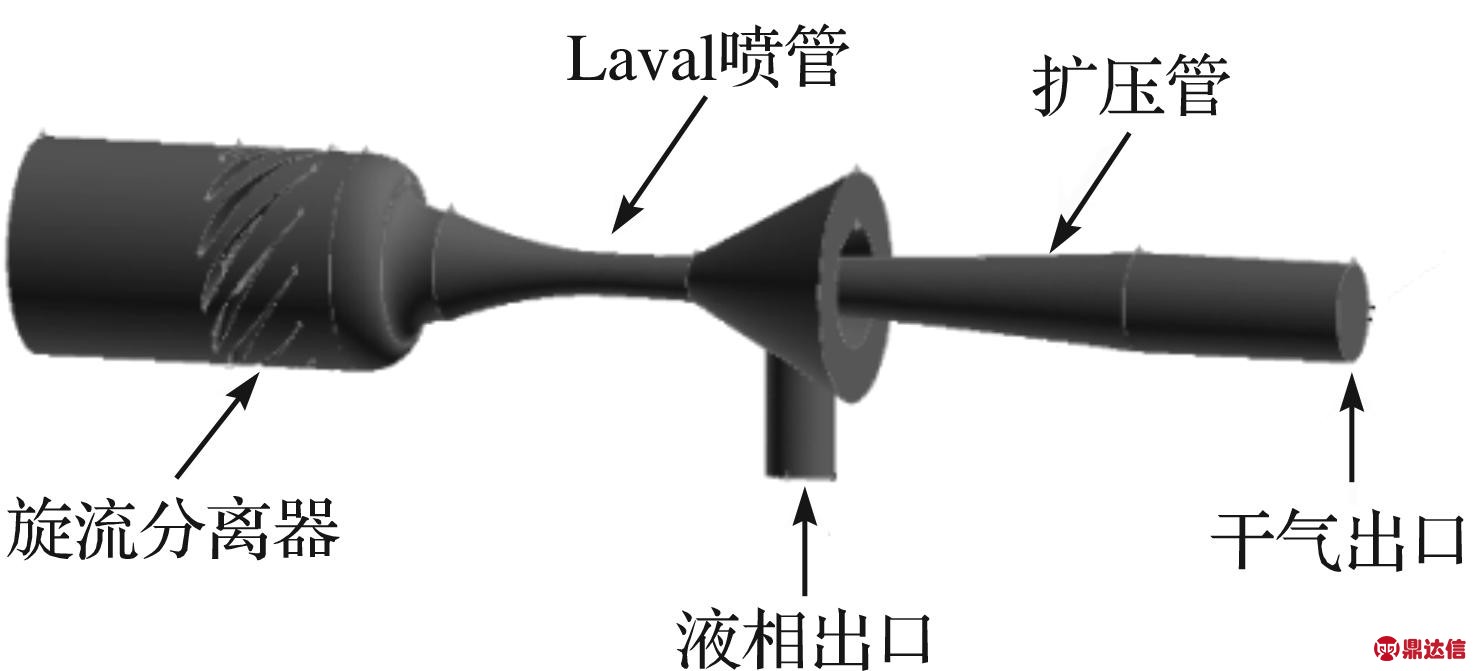

前置式超音速旋流脱水装置的结构简单(图1),主要由旋流发生器、Laval喷管、扩压器等部件组成.旋流器位于装置入口,高压含湿气流经过旋流器后,受离心力的作用,将以一定的切向速度进入Laval喷管,此时气体轴向高速膨胀与切向旋流同时进行;天然气中的水蒸气和重组分在低温作用下凝析出来,并被甩向装置壁面,最终由液相出口排出,之后的扩压段使得脱掉水分的干气的压力和温度得到一定的回升.相比于后置式旋流分离器,前置式旋流分离器不会因高速气流与分离器叶片的碰撞而产生激波损失,这样就避免了旋流激波对低温低压环境的破坏,与此同时,气体冷凝和气液分离都集中在渐扩喷管中,由此优化了装置的整体结构.

按照现场压力10 MPa,温度300 K,开采量200万m3/d作为设计工况,采用基于BWRS实际气体状态方程计算喉部尺寸,维托辛斯基曲线法设计Laval喷管的渐缩段,特征线解析法设计超音速旋流分离器的扩压段;考虑对气液分离的有利性和实际加工的方便性,选择可以减小液滴沉降距离的圆环结构作为分离腔;为了使装置具有较大流通能力,旋流器前无激波发生,经过叶片后能形成较大的离心力,最终确定旋流器上选用12个扭曲角为30°的E186型叶片,叶片安装角为40°.图1中所设计装置的几何尺寸为:入口旋流段95 cm,Laval喷管段57 cm,扩压段103 cm,直管段50 cm.

图1 前置式超声速旋流分离器

Fig.1 Front supersonic cyclone separator

2 数值计算方法

建立含湿天然气的自发凝结流动模型时,所采用的假设如下:1) 整个装置处在绝热状态,不会和外界发生热量的交换;2) 介质在流动过程中是连续的,形成的液滴尺寸很小,不考虑液相对气相的影响;3) 形成凝结核心的时间极短,由此生长的小液滴之间不发生碰撞;4) 不考虑装置系统外电、磁干扰,并忽略生成小液滴在气流内的滑移.

2.1 控制方程组

含湿天然气在超音速旋流脱水装置内流动的控制方程组非常复杂,除了包含FLUENT自带的气相控制方程外,描述液滴状态的液相控制方程、描述高压超音速条件下成核与生长的自发凝结控制方程以及气相与小液滴之间的传质传热的源相关系式最终都需要通过C语言编成UDF的形式,嵌入到FLUENT中.

气相流动控制方程为

(1)

(2)

(3)

式中:ρg为气体密度,kg/m3;u为速度,m/s;p为压力,Pa;E为总能,J/kg;keff为有效导入系数,W/(m·K);τij为有效应力张量;T为温度,K;h1g为蒸发潜热,kJ/kg;mv为单位时间内单位体积凝结的液滴质量,kg/(s·m3);计算公式为

(4)

对于天然气和水蒸气,为了使气相的控制方程组得以封闭,需补充各自的气体状态方程为

p=ZρRT

(5)

(6)

式中:R为气体常数;B,C,D分别代表一、二、三阶维里系数[16-17].

含湿天然气相变后的液相是小液滴,所以液相控制方程是用来描述小液滴的状态与分布,小液滴数目分布方程和液滴平均半径方程分别为

(7)

(8)

式中:J为成核率,kg-1·s-1;dr/dt为液滴生长率;nb为液滴数目,个;rc为液滴成核临界半径,m.

水蒸气在超音速分离装置内的自发凝结过程,成核率公式的选取非常关键,因为成核过程发生的时间极短,就在水蒸气的过饱和度超过某一临界值之后,瞬间发生,经过对比与分析,选用最适合描述高压条件下超音速成核的Kantrowitz非等温效应修正的成核模型,成核率表达式为

(9)

(10)

式中:m为单个水蒸气分子的质量,kg;qc为凝结系数;Kb为波尔兹曼常量,J/K;θ为非等温影响修正系数;hfg为在压力P下的凝结潜热;γ为蒸汽定熵指数.σ为液滴表面张力,N/m;一般情况下,液滴的成核率经过非等温修正后可降为修正前的0.01~0.02倍.

大量的实验与计算证明,动力学生长模型与热力学生长模型计算所得到结果十分相近,在此选用相对简单的Gyamathy型作为新型超声速旋流分离装置内部液滴生长模型.Gyarmathy水滴生长率表达式为

(11)

式中:λg为水蒸气的导热系数,W/(m·K);Kn为水蒸气分子的平均自由程;α为液滴生长校正系数,一般取9.

用组分输运方程可以实现含湿天然气与小液滴之间的传质过程为

(12)

(13)

式中Ys为分离器进口初始含湿量.

2.2 计算方法与边界条件

计算所用的几何模型由进口直管段外壳、超音速喷管和带有旋流叶片的半椭球体组成.面对非常复杂的几何结构,选用非结构化网格中的四面体网格对计算区域进行划分,并且在旋流叶片处进行局部加密.在含湿天然气高速旋转膨胀时,选择基于密度的求解器和适用于高雷诺数的RNG k-ε湍流模型,并且通过C语言将液相控制方程和其他方程的源项以UDF的形式编入FLUENT中来描述整个凝结流动过程.欧拉-欧拉两相控制方程组采用有限控制体积法离散,为了确保计算精度,选用Simple算法进行求解,同时对气液两相的差分均采用二阶迎风有限体积离散格式.

对于可压缩含湿天然气,气相表征参数采用第一类边界条件,液相表征参数采用第二类边界条件.进出口边界条件分别为Pressure-inlet和Pressure-outlet,指定总压、总温、湍流强度以及粘性比,同时用等熵流动数值计算出来的结果来进行初始化,可以提高收敛性.

2.3 模型验证

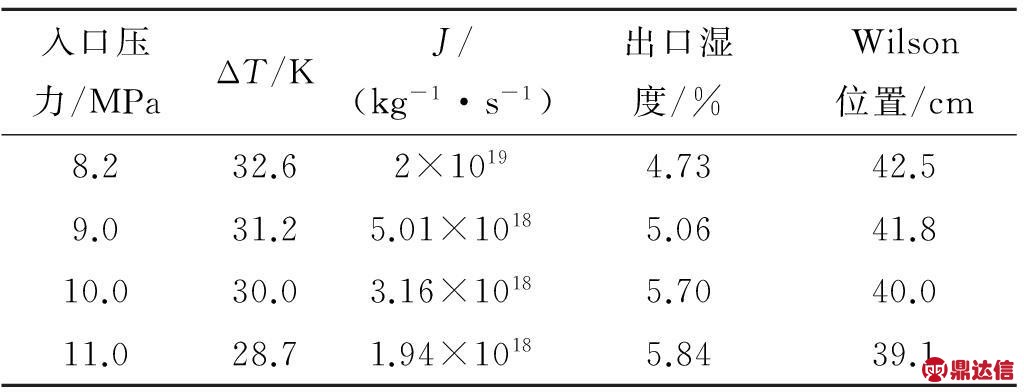

采用G.Lamanna关于超声速喷管中密度比的实验测量数据对所建模型进行验证.喷管的几何数据以及压力实验数据均取自文献[18],喷管结构见图2(单位:m),实验中所采用的工作介质为氮气-水蒸气混合气体,入口温度为279.80 K,压力为0.084 8 MPa,喷管出口为超声速.

图2 喷管结构尺寸图

Fig.2 Structure size of the nozzle

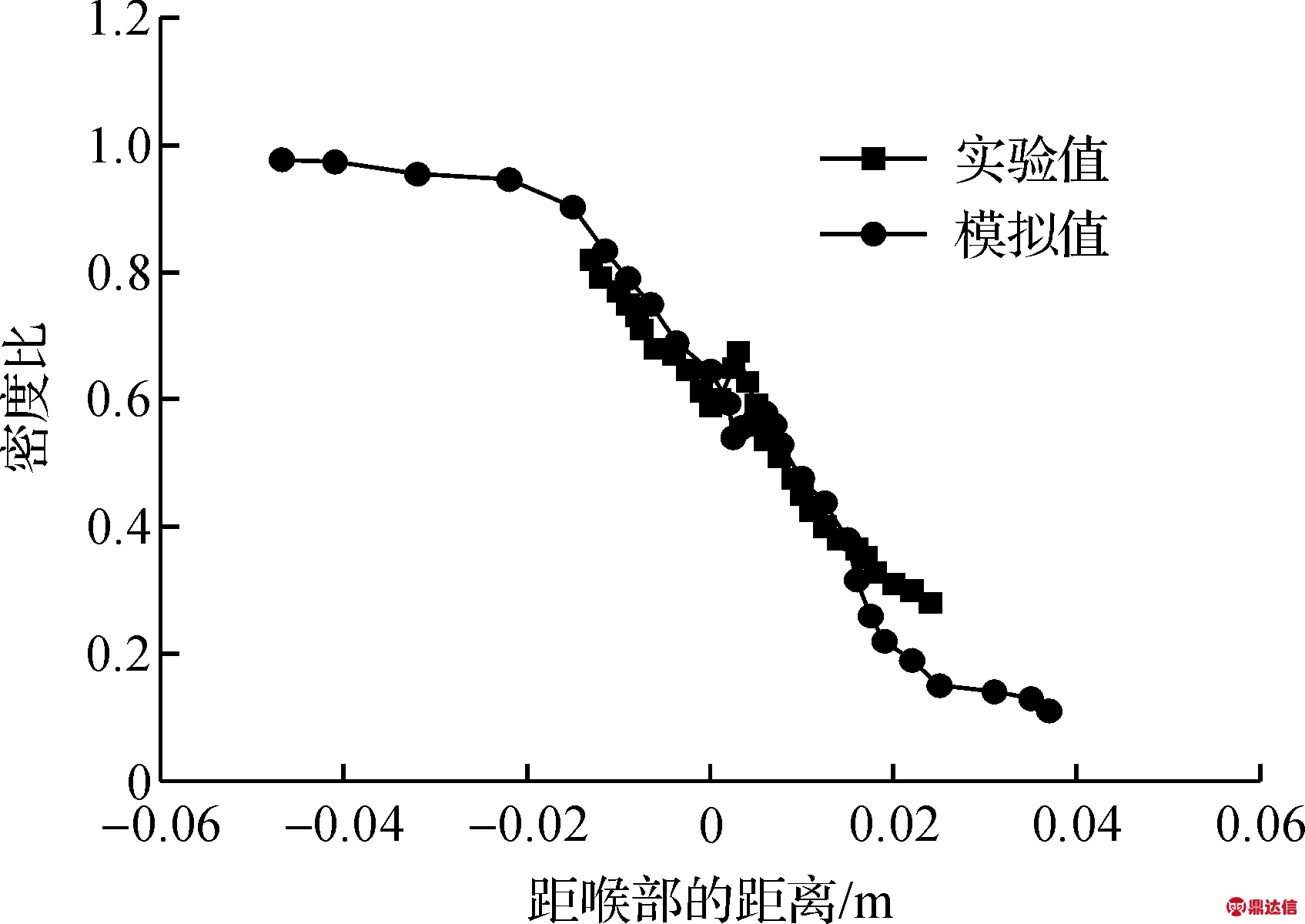

图3表明:氮气-水蒸气凝结数值模拟计算结果与实验结果基本相对应.随着混合气流进入超音速喷管,密度比值随着压力不断降低,越往后,压力降低越快,密度比降低也会越快;到喉部之后大约0.006 m的地方密度比值会有一个明显的突跃,这是因为混合气体中的水蒸气在此处发生凝结相变,释放出的大量潜热致使激波产生,此处压力急剧升高,流速明显降低,所以气流密度比值陡然升高;之后由于压力恢复正常,密度比随着压力继续降低.可见所提出的模型能够较准确的描述双组分凝结流动,可以被用来开展系统研究.

图3 模拟结果与实验数据对比图

Fig.3 Contrast with the numerical results and experimental data

3 结果与分析

根据前面的几何结构和计算模型,采用水蒸汽质量分数为6%的含湿天然气作为工作介质,在入口压力为Pin=10 MPa,入口温度Tin=300 K,湍流强度为0.05,粘性比为10的工况下,运用FLUENT软件进行超音速旋流凝结规律的分析,计算结果如下.

3.1 凝结特性分析

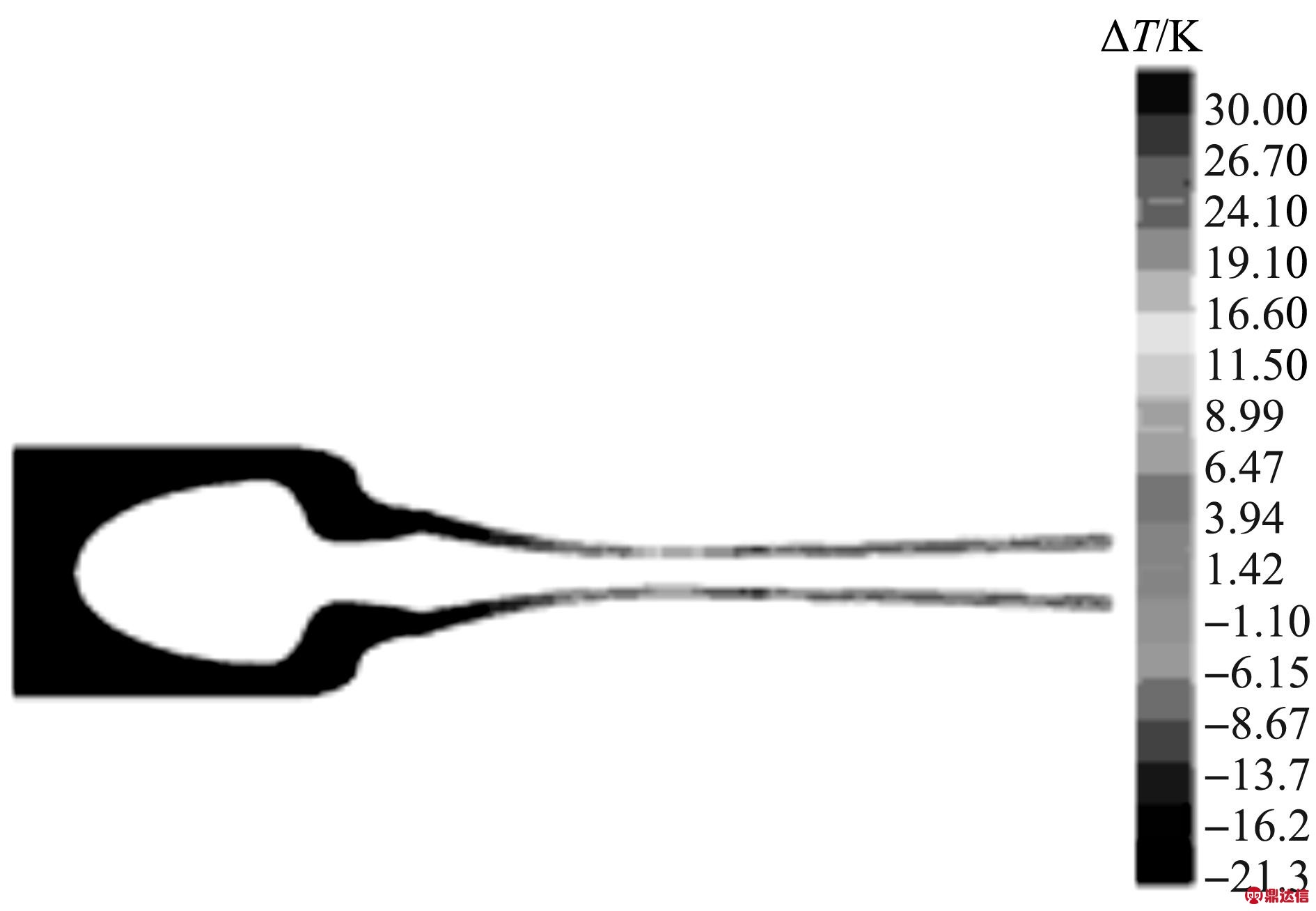

图4给出了含湿天然气轴向截面上的过冷度分布.对于整个凝结过程,由于不考虑外来核心杂质,当水蒸气达到一定过冷度的时候,凝结才会发生,影响成核的主要驱动力就是过冷度,在进口旋流直管段,过冷度基本不发生变化,保持在0 K左右,然后气流进入Laval喷管,随着温度的不断降低,过冷度逐渐增加,在喉部之后的x=40 cm处,达到最大值30 K,此时过饱和水蒸气具有最大的化学势,凝结核心开始大量产生,含湿天然气的自发凝结开始发生;之后由于凝结作用的存在,使得气体化学势不断减小,过冷度也迅速降低,气液两相逐渐趋于一个热力学平衡状态,这个过程中,伴随着连续不断的水蒸气分子聚集在凝结核上,达到临界半径的小液滴会进一步长大.

图4 轴向截面上的过冷度分布图

Fig.4 The distribution of sub-cooling along axial face

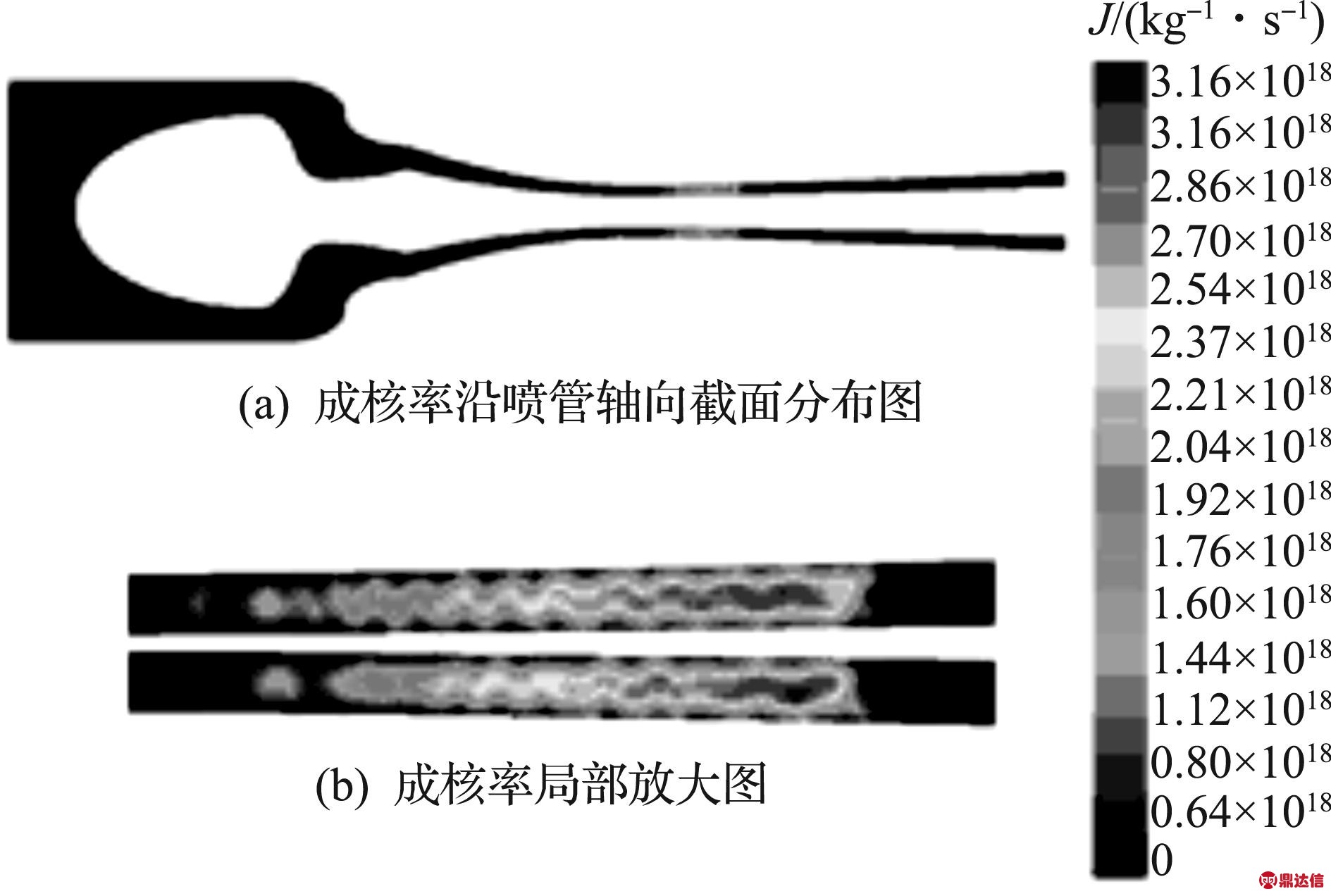

图5(a)为含湿天然气轴向截面上的成核率分布,由图可见:对于整个旋流凝结分离过程,成核率最大的位置就是过冷度到达最大值的位置,成核发生的区域非常短,只占喷管长度额很小一部分,这是由于在Wilson点处气体热力学不平衡达到最大,极短时间内数目量级达到3.16×1018/(kg·s)的凝结核心迅速产生,但是凝结核心的产生伴随着凝结潜热的释放,大量的潜热会使温度升高,推动气体向平衡状态发展,这样就破坏了凝结成核所需要的条件,成核率由此迅速降为0,表示成核不再发生.

图5 成核率沿喷管轴向截面分布图

Fig.5 The distribution of nucleation rate along axial face

图5(b)为含湿天然气发生凝结时成核率的局部放大图,从图中可以很清楚的看到在最大过冷度位置处(也就是x=40 mm处),成核率有最大值,随后成核率很快消失,此时水滴成核阶段已经完成,进入水滴生长阶段.进一步仔细观察可以发现,喷管中心线处的成核率明显高于喷管壁面处的成核率,这是因为在靠近壁面的地方,瞬间生成的大量凝结核会与壁面发生摩擦,摩擦作用又会产生大量的热量,最终导致壁面附近的凝结核发生闪蒸.对于所设计研究的结构,内部有一锥形实体,在实体与喷管形成的环形通道,中间成核率最大,靠近两壁面的成核率值明显小于环形截面中间的值.

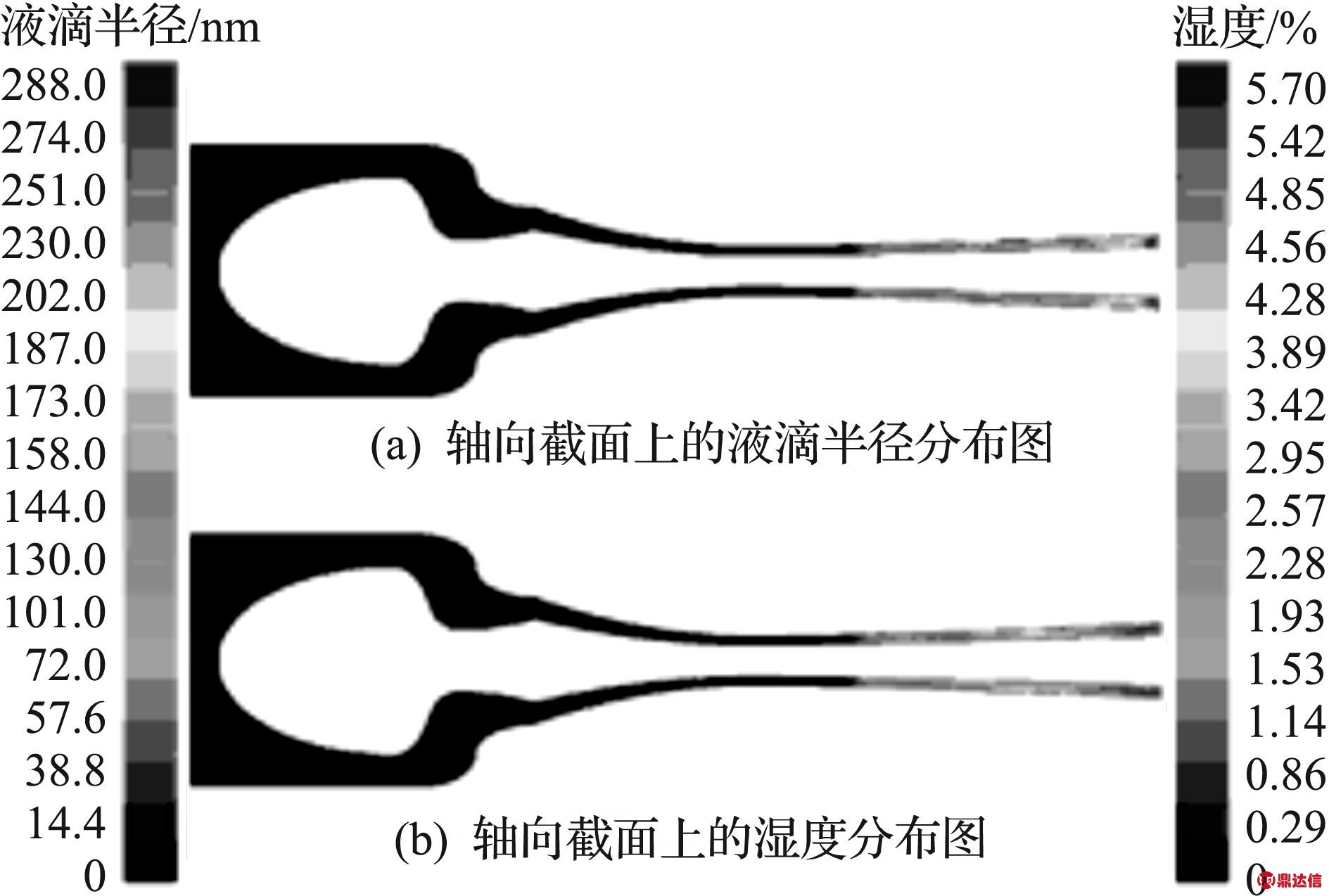

图6(a)为含湿天然气轴向截面上的液滴半径分布.由图可见,液滴成核完成后,一方面在已经形成的凝结核心上,会有源源不断的水蒸气分子继续对其进行附着,这样致使凝结核的半径也会跟着增大;另一方面蒸汽凝结会释放出大量凝结潜热,这部分热量又使得部分已经凝结的水分子发生蒸发.两个过程同时动态进行,开始阶段凝结作用大于蒸发作用,液滴半径不断增大,随着凝结过程不断深入,过冷度的减小和凝结潜热的不断释放,蒸发的分子数量到达与凝结分子数量相同,这个状态就是平衡状态,此时液滴不再增长,半径也趋于稳定,达到最大值2.88×10-7 m.

图6 轴向截面上的湿度和液滴半径的分布图

Fig.6 The distributions of humidity and droplet radiusr along axial face

图6(b)给出了含湿天然气轴向截面上的湿度分布.在计算时采用的含湿天然气中含有水蒸气的质量分数为6%,由图6(b)可见:超音速喷管出口最大湿度为5.7%,基本符合计算工况,不管是水蒸气凝结成核阶段还是水蒸气分子撞击在凝结核表面的液滴生长阶段,都是气相水蒸气变为液相水的过程,两个阶段都会使湿度不断增加,等到水滴半径不再增长的时候,湿度也就达到了最大值.

3.2 不同进口参数对凝结特性的影响

含湿天然气在超音速分离装置内流动的过程中,进口压力对非平衡凝结有重要影响,不同的进口压力会有不同的凝结参数分布.现主要研究入口温度为300 K,入口压力分别为8.2,9,10,11 MPa的工况,保持之前所建物理与数值模型不变,在只改变压力的情况下,可以得到相应的数值计算结果,制成如表1所示.考虑到在混合气体中,水蒸气的凝结成核与液滴生长过程都是在Laval喷管段发生,所以可以只考虑喷管段,忽略后面部分.

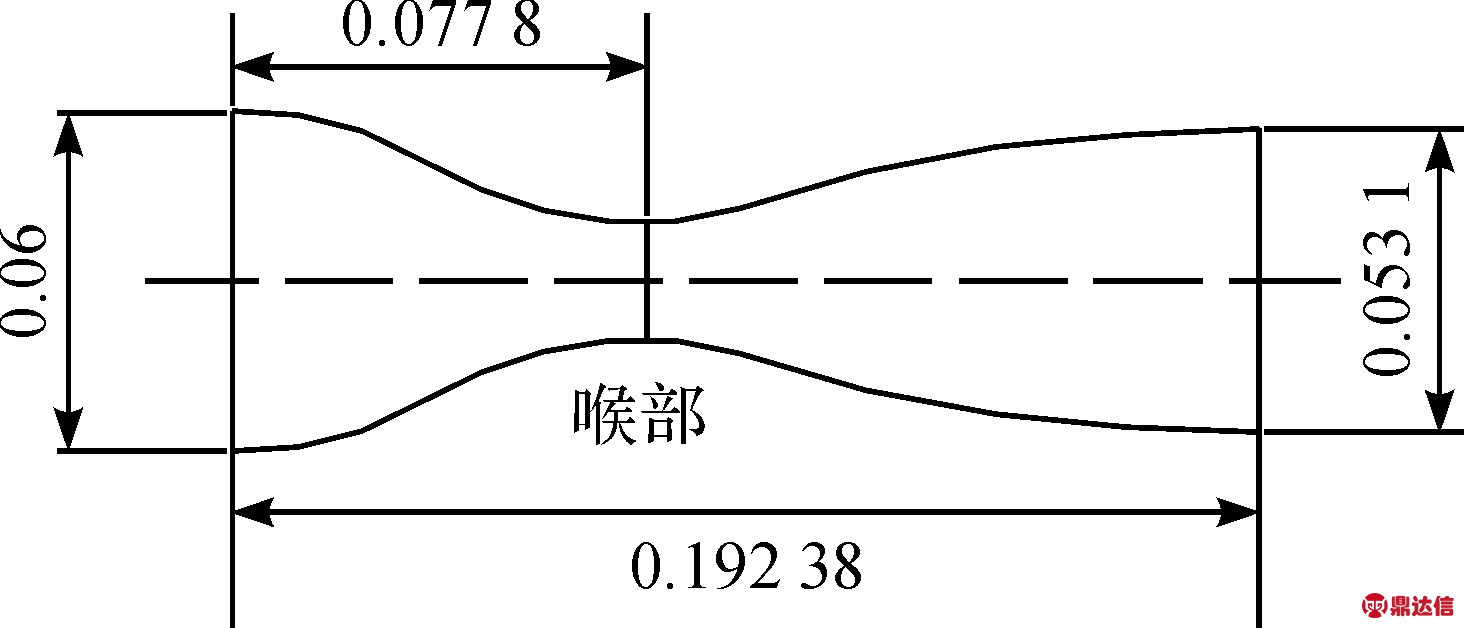

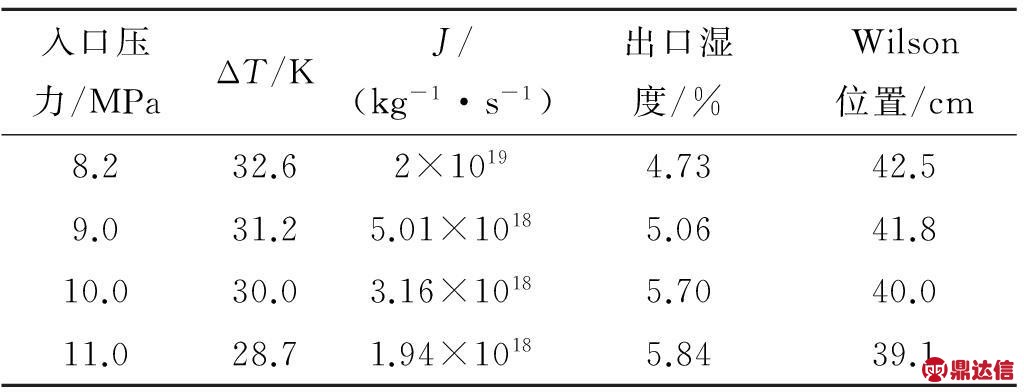

表1 在不同入口压力条件下的主要凝结参数

Table1 The main setting parameters in different inlet pressures

由表1可见:保持其他控制参数不变,随着入口压力的升高,含湿天然气的饱和度增加,到达凝结成核所需过饱和度和极限过冷度的位置将会向前移动,极限过冷度也从32.6 K减小到28.7 K,说明凝结成核变得容易发生,于是非平衡凝结位置(也就是Wilson点)会前移,从x=42.5 cm到x=39.1 cm更加靠近喉部;在压力升高的超音速条件下,水蒸汽凝结的极限成核率从2×1019减小到1.94×1018,成核率的减小导致出口液滴数目减小,但是液滴的平均半径反而会增加.入口压力越高,成核速率越快,液态水的质量分数随之加快增长,含湿天然气能够更早的达到湿饱和状态,喷管出口湿度也会增大.

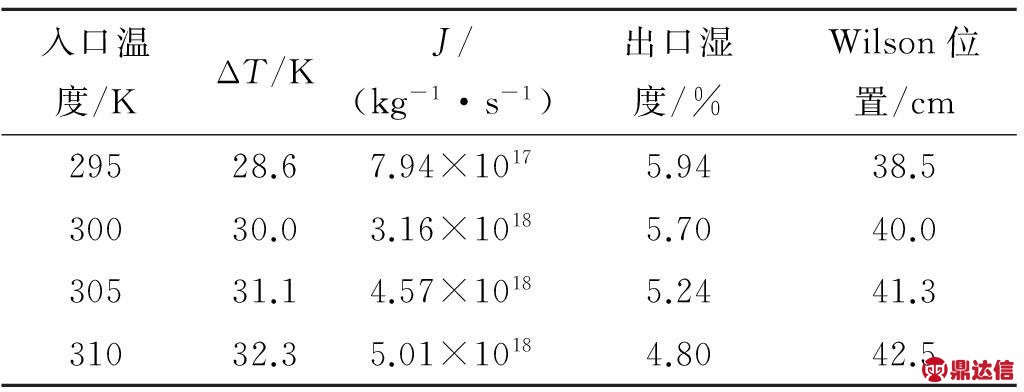

同理,保持入口压力10 MPa不变,只改变入口温度分别取295,300,305,310 K,将计算结果制成表2.由表2可见:随着入口温度的升高,含湿天然气的不饱和度增加,发生成核所需的极限过冷度从28.6 K增加到32.3 K,说明凝结成核发生的难度增加,于是非平衡凝结位置(也就是Wilson点)不断远离喉部,向后推移,气体在超音速喷管中的膨胀距离变长,但是蒸汽凝结的极限成核率从7.94×1017增大到5.01×1018,从而液滴数目也会增加,液滴的平均半径与液滴数目成反比而相应较小.随着入口温度不断升高,含湿天然气就会越接近饱和温度,导致水蒸气自发成核过程削弱,出口湿度也就相应越小.通过以上分析可以看出:含湿气体非平衡自发凝结流动中的过冷度、成核率、平均半径、出口湿度等与入口压力和入口温度的大小有密切的关系.

表2 在不同入口温度条件下的主要凝结参数

Table 2 The main setting parameters in different inlet temperatures

4 结 论

根据工业应用中的高压工况,设计了一种前置式超声速旋流分离装置,建立了含有自发凝结的双组份混合物三维流动数学模型,通过与参考文献中氮气-水蒸气混合物在Laval喷管中凝结时,密度比值变化的对比,证明了所建计算模型对两相凝结流动的有效性.采用含湿天然气为介质进行数值计算,详细研究了含有自发凝结的两相超音速流动过程,并得出了沿喷管轴向截面的过冷度、成核率、液滴半径、湿度等主要凝结参数分布.利用上述模型研究了入口压力和温度变化对凝结参数的影响,发现对于特定结构的超音速喷管,只要适当增加入口压力或者降低入口温度,都可以促进含湿天然气在新型超音速分离装置内凝结过程.