摘 要:主要围绕柴油机油气预分离器开展研究工作,在某2.8L国六柴油机开发过程中,通过对曲轴箱通风系统型式及不同油气预分离器的结构特点分析,最终确定选择开放式曲轴箱通风系统,油气预分离器采用“孔板撞击式”结构。在孔板撞击式油气分离器设计过程中,应用商用CFD软件Star ccm+对其进行压力分布与流速分析,并结合台架试验验证,通过设计优化将预分离的机油携出量控制在2.0 g/h以内,有效缓解了外挂主分离的压力。

关键词:柴油机 油气分离器 曲轴箱通风系统 活塞漏气量

引言

重型柴油机排放法规升级为国六(GB 17691)后,对曲轴箱通风系统控制要求加严,对于开放式曲轴箱通风系统,要求将曲轴箱排放与尾气排放一起进行测试,加大了排放通过难度。目前正在开发或者开发完成的国六柴油机多采用闭式曲轴箱通风系统。但对于闭式曲轴箱通风系统,油气会对增压器、进气系统等造成污染,影响整机可靠性。开放式曲轴箱通风系统在可靠性、成本方面具有明显优势,因此目前有一部分机型仍选择开放式曲轴箱通风系统,但为了满足排放要求,需要严格控制曲轴箱通风系统机油携出量,对于油气分离器的设计是巨大挑战[1-5]。

1 油气分离器

国五阶段重型柴油机曲轴箱排放并不计入整机排放中,绝大多数柴油机采用的都是开放式曲轴箱通风系统,对于油气分离器的设计要求很低,最大机油携出量<5 g/h就能够满足设计要求。到国六以后曲轴箱排放要求加严,对于采用闭式曲轴箱通风系统的柴油机,要求最大机油携出量要控制在0.5 g/h以内;对于采用开放式曲轴箱通风系统的柴油机,要求最终最大机油携出量要控制在1.0 g/h以内。

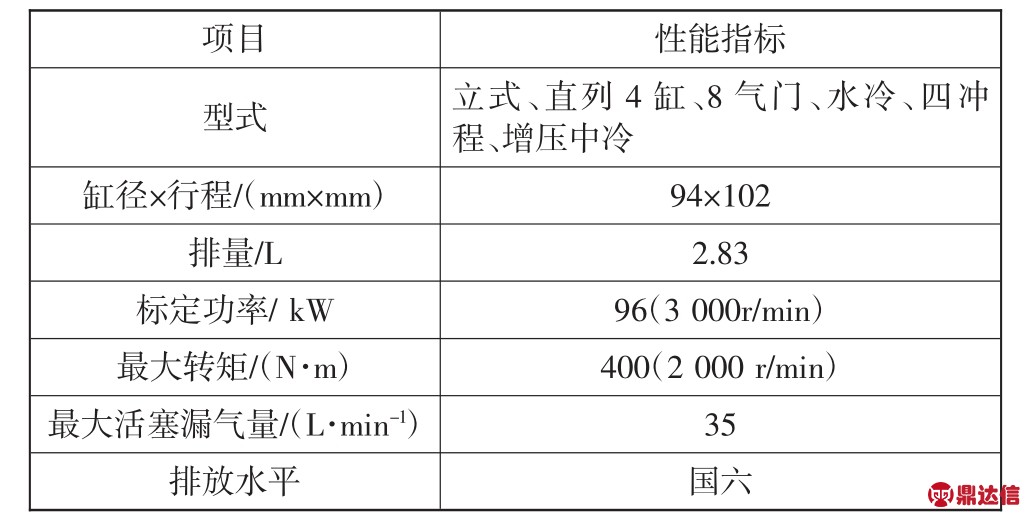

本文研究对象2.8L重型车用柴油机采用开放式曲轴箱通风系统,油气分离采用“预分离+主分离”的分离方案。主分离采用免维护式外挂主分离器,分离效率大约为50%~70%;这样就要求预分离需要将最大机油携出量控制在2 g/h以内,才能满足设计要求,保证最终最大机油携出量控制在1.0 g/h以内。2.8L柴油机各项技术参数如表1所示。

表1 2.8L柴油机性能参数

1.1 原机方案

原机预分离采用的是“迷宫式”结构,通过试验测得预分离后最大机油携出量在9.0 g/h左右,距离2.0 g/h的目标值差距较大。原机预分离方案示意图如图1所示。

图1 原机预分离方案示意图

1.2 优化方案

经过分析决定,将油气预分离器改为“孔板撞击式”结构。孔板撞击式油气分离器主要利用油滴的惯性和撞击实现分离,当油气经过孔板时,油气流动速度加快,较大的油滴通过惯性作用撞击在挡板上被吸附下来。根据设计经验,孔板撞击式油气预分离器的整体压损要求控制在0.5 kPa以内;入口位置选择在油气比较稳定的位置,尽量避免与凸轮轴、摇臂等运动件正对;入口流速要求小于2 m/s。

根据孔板式油气分离器的设计要求,以及2.8L柴油机的边界限制,采用Pro E绘图软件对其进行三维模型的建立。优化后预分离方案示意图如图2所示。油气从最左端进入;经由三组孔板结构进行油气分离;最后油气从最右侧出口排出,排出的油气将进入外挂主分离器。本文对外挂主分离器不做研究,因此对外挂主分离器不做介绍。

图2 优化后预分离方案示意图

2 CFD模拟仿真分析

曲轴箱气体中包括气体和液体成份,其中液态粒子组成相当复杂,且各款发动机差别较大,在无法获得其目标发动机曲轴箱混合气中液态粒子状态的情况下,离散相油滴粒子流动计算对于油气分离器的设计指导意义不大。针对本文研究对象,我们仅进行连续相气态流动模拟计算,作为设计指导,最终分离效果采用试验方法进行验证。

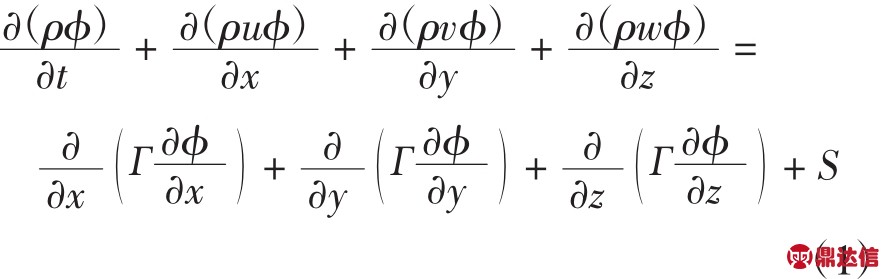

2.1 计算原理

连续相流动控制方程包括连续性方程、动量守恒方程、能量守恒方程,湍动能方程和湍动能耗散率方程。这些控制方程的通用格式为:

式中:φ为通用变量,可以代表3个速度分量u、v、w,温度T,湍动能k或湍流耗散率ε等求解变量,Г为广义扩散系数,S为广义源项[3]。

标准k-ε模型只适用于湍流充分发展的高雷诺数湍流流动,对于低雷诺数的近壁区域,必须采用特殊的处理方式。文中采用了标准壁面函数法来求解近壁区内流动问题。

2.2 边界条件设定

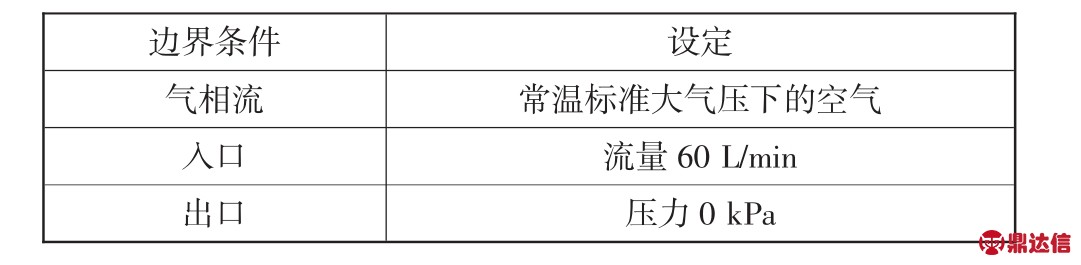

试验用2.8L国六柴油机额定点活塞漏气量为35 L/min,该发动机尚未进行耐久试验,为保证在全寿命状态下油气预分离器处理能力都能满足设计要求,在CFD计算过程中将活塞漏气量设定为60 L/min,预留足够裕度,防止由于一致性或者长时间使用损耗而造成活塞漏气量增加的情况下,造成油气分离器分离效果恶化。边界条件设定如表2所示。

表2 边界条件设定

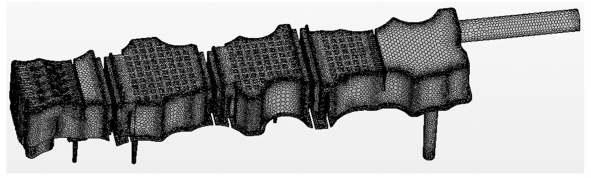

2.3 油气分离器网格模型

在进行CFD计算前需要对模型进行处理,将油气分离器内部流场区域抽壳出来,然后将抽壳出来的三维模型导入Hypermesh软件进行网格的划分。网格的质量影响着计算的收敛性,质量越好,收敛性越好、计算精度越高。本项目采用多面体体网格进行网格划分,根据经验,网格数量控制在100×104左右为宜,既保证计算精度,又能保证计算速度不会过慢。最终网格数量为1 012 487个。网格模型如图3所示。

2.4 仿真计算结果

图3 网格模型

将处理好的网格模型导入Star ccm+软件内,进行CFD仿真计算。通过计算得到油气分离器内的整体流速、压力分布以及进出口压损。

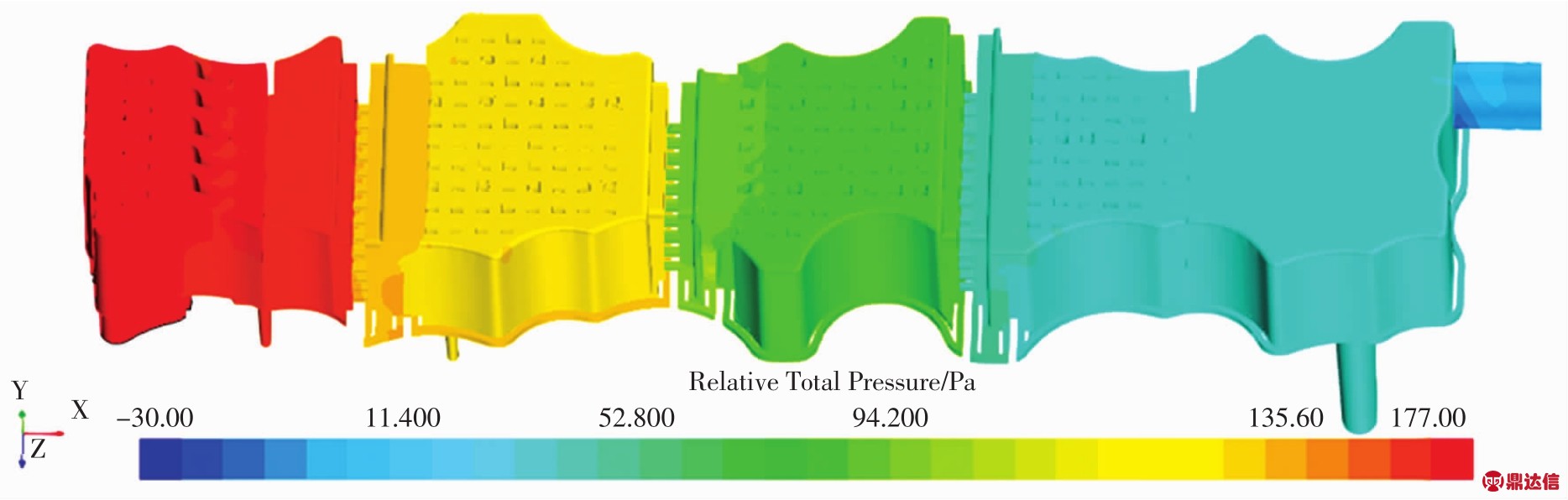

图4为油气分离器内部压力分布情况,从分析结果来看,压力损失主要集中在孔板的位置,其他位置有一定压损,但相对较小。入口到出口的整体压损为195 Pa,满足设计要求。

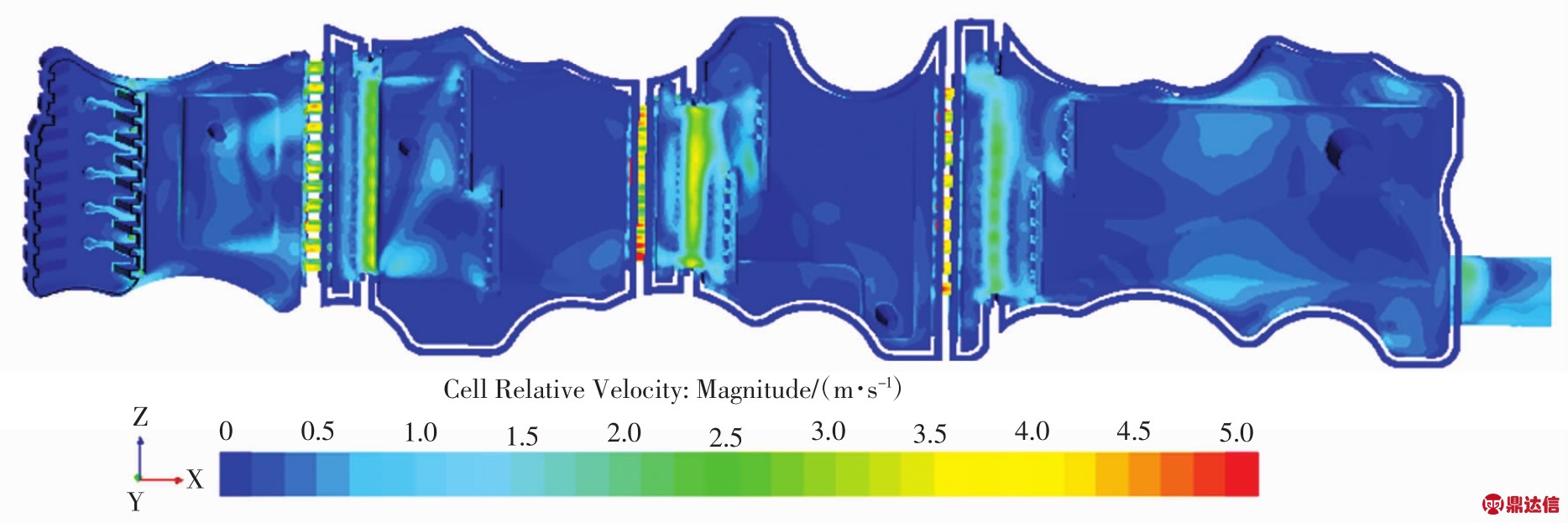

图5为油气分离器内部空气流速分布情况,从分析结果来看,入口流速0.5 m/s左右,孔板位置流速3~4 m/s左右,其他位置流速基本都在1.0 m/s以内,满足设计要求。

图4 压力分布

图5 流速分布

3 试验验证

优化方案确定后,采用3D打印的方法进行样件试制,材料选择PA6-GF30,加工精度±0.1 mm,材料耐温150℃,可以满足试验要求。

3.1 测试设备及其原理

传统机油携出量测试方法,采用集油瓶方式对机油携出量进行测量,误差较大。本文采用绝对滤芯测量法,通过绝对滤芯对废气内的机油及其他成份进行过滤,过滤效率高达99%,这其中也包括水分。过滤完成后将滤芯取出,放入专业烘干炉内烘干24小时,将其中的水分蒸发掉,最终测得滤芯的增重质量,即为预分离后油气中的机油携出量。

3.2 试验结果分析

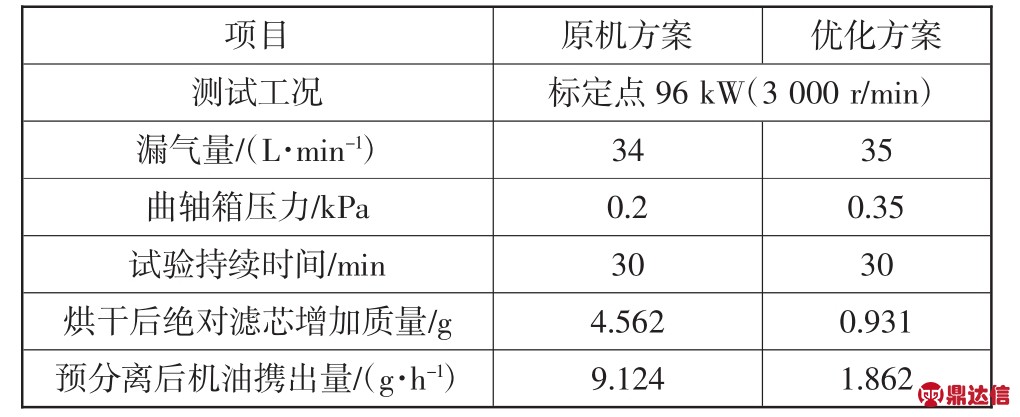

在对优化方案进行试验前,首先对原机方案进行测量,确认发动机状态的稳定性。试验测得原机方案预分离后机油携出量为9.124 g/h,证明发动机状态稳定,可进行优化方案测试。对优化方案进行测量,工况为漏气量最大的标定点,发动机稳定后持续测量30 min,烘干后滤芯增重0.931 g,折算后结果为1.862 g/h,满足设计要求。原机方案与优化方案结果对比如表3所示。

表3 试验结果

4 结论

1)重型柴油机排放法规升级到国六后,油气分离器的设计开发难度进一步加大,可靠性、排放、成本等问题难以平衡。在能够满足排放要求的前提下,开放式曲轴箱通风系统在成本、可靠性方面具有明显优势。

2)根据作者长期的设计经验,“预分离+主分离”是解决开放式曲轴箱通风系统排放问题比较理想的方案,但传统“迷宫式预分离”方案已经无法满足要求,新型“孔板撞击式”预分离结构能够较好地解决预分离问题。