【摘要】以1.0 L增压直喷发动机为例,为解决油气分离效率低致使增压器效率下降及小排量增压发动机油气分离装置布置困难等问题,采用了将粗分离功能、精分离功能、回油功能和压力控制功能有效集成的设计方案,通过有限元分析方法构建了分离器效率和结构强度模型,根据仿真结果对集成式油气分离器结构进行优化。试验结果表明,采用集成式油气分离器的1.0 L增压直喷发动机,机油携出量≤0.5 g/m3。

主题词:曲轴箱通风 油气分离器 机油携出量

0 前言

随着国家油耗和排放法规的日益严格,小排量、高升扭矩的增压直喷发动机越来越受到国内外各主要OEM的重视。由于发动机排量小,油气分离装置布置空间受限,而升扭矩的提高致使发动机漏气量增大的同时对增压器的性能要求更为严格,因此对油气分离装置的分离效率提出了更高的要求。如何将油气分离装置有效集成并提高分离效率成为了设计师日益关注的问题[1]。

油气分离装置根据分离和压力控制方式可分为以下3种:迷宫+PCV(Pressure Control Valve)阀式、迷宫+PCV阀和迷宫+限流孔的组合式、迷宫+精分离+PRV(Pressure Relief Valve)阀式。

第一种(迷宫+PCV)结构紧凑、成本低,但分离效果较差,目前主要应用在自然吸气发动机上;

第二种(迷宫+PCV阀和迷宫+限流孔的组合式)结构相对复杂且分离效果一般,多用在自然吸气发动机升级为增压的发动机上;

第三种(迷宫+精分离+PRV)结构复杂、成本高,但分离效果最好,逐渐被增压发动机所采用,尤其是小排量增压发动机;

目前,国内对集成式高效率油气分离器的研究较少,国外通过CAE等手段研究的较多,但大多数是针对不同油气分离方式本身分离效果的分析计算,很少有结构设计及试验研究的介绍[2-3]。

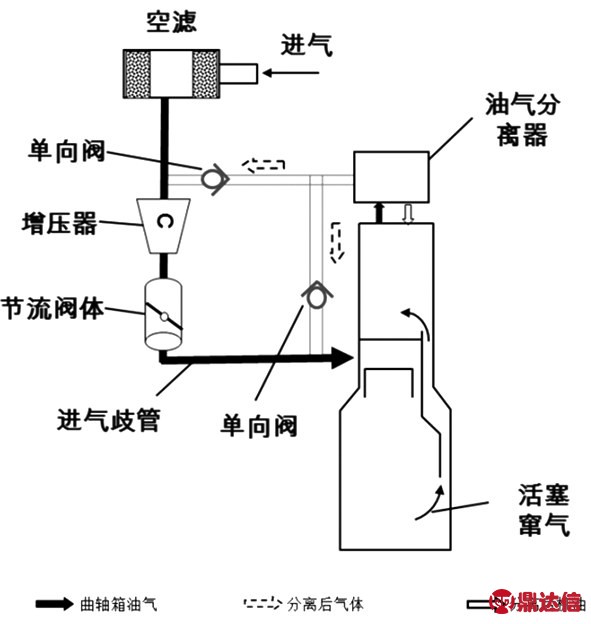

本文对1.0 L增压直喷发动机采用第三种高效集成式油气分离器进行设计及试验研究,带有高效集成式油气分离器的发动机曲轴箱通风系统结构示意图见图1。

图1 曲轴箱通风系统结构示意

1 结构设计

1.1 缸间通风与回油通道设计

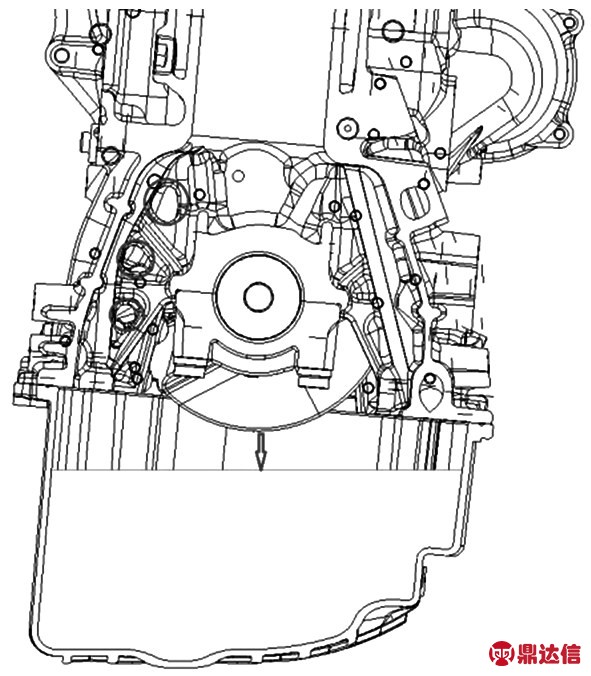

曲轴箱通风系统机油携出量的大小取决于初始进入油气分离器的机油量和油气分离器的分离能力,而缸间通风和缸盖回油是影响初始进入油气分离器机油量的关键因素。图2为缸间通风示意图,根据发动机最高转速和发动机的每缸排量及缸间气体最大流速≤150 m/s要求,将缸间通风面积设计为500 mm2,机油上液面与连杆轨迹的距离设计为15 mm。根据润滑系统上缸盖机油循环量的计算结果14.59 L/min及回油流速≤0.7 m/s要求,将缸盖回油通道面积设计为350 mm2。

图2 缸间通风示意

1.2 油气分离器位置设计

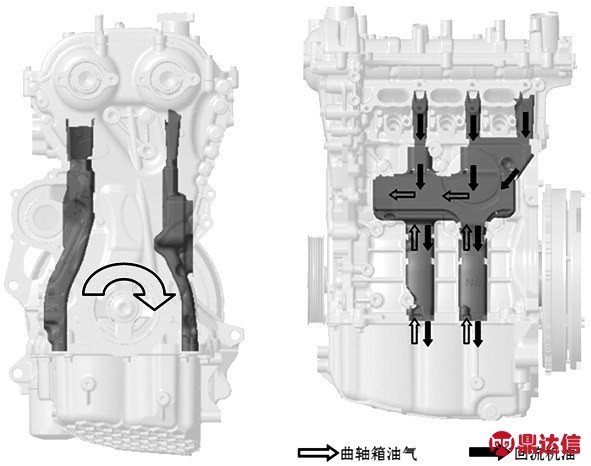

根据发动机曲轴旋转方向和回油通道位置综合确定的油气分离器布置方案如图3所示。

首先,根据发动机曲轴旋转方向,为减少因曲轴旋转而甩入油气分离器取气口的机油量,同时降低取气口的曲轴箱油气的浓度,特将取气口设计在发动机进气侧。

其次,根据发动机点火顺序,将取气通道和回油通道叠加后分别布置在中间的第2和第3主轴承座外侧,即取气通道和回油通道通过图示的两处通道同时实现取气和回油功能。

最后,根据整车极限倾角位置时的机油液面高度,确定油气分离器的安装位置。

图3 油气分离器布置位置示意

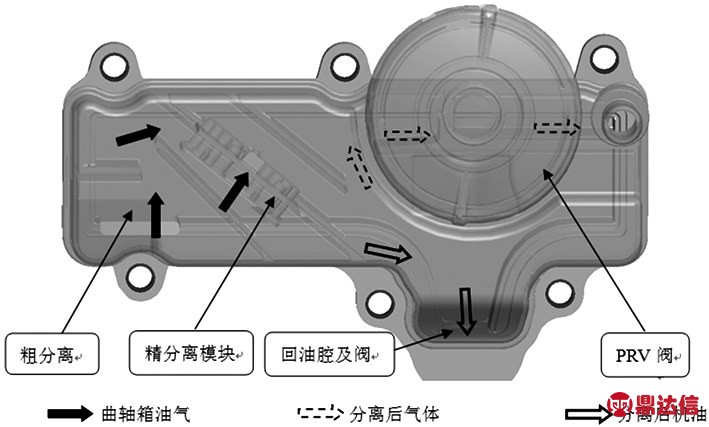

1.3 集成式油气分离器设计

集成式油气分离总成如图4所示,由粗分离、精分离模块、回油腔及阀和压力控制阀组成,具体设计方案如下:油气分离器取气口位于发动机进气侧前端的空腔内,采用取气口朝下的设计方案,目的是避免缸盖处回油溅入油气分离器取气口。粗分离由两处碰撞筋和3处沉积腔构成,工作原理是通过将油气加速,使大油滴撞击碰撞筋,在沉积腔内由于流速变慢而沉积并回流到回油道内,从而实现大直径油滴的分离功能。精分离模块由一系列独立的Cyclone(旋风式分离器)构成,工作原理是通过将油气在各Cyclone内加速并实现旋转,从而将油气中的中、小粒子直径油滴分离出来。回油腔及阀由回油腔和回油阀两部分构成,工作原理是回油腔将精分离模块分离出的油滴汇集起来并储存再回油腔内,在发动机小负荷或停机工况下回油阀打开,将回油腔内储存的机油排到回油道内。压力控制阀是由阀盖、膜片、弹簧及衬板构成,工作原理是根据曲轴箱压力和进气压力调节膜片开度,从而控制曲轴箱压力在设定的范围内,分离后的气体将经过压力控制阀控制后进入进气系统参与燃烧。

集成式油气分离器总成通过M8螺栓与缸体固定,通过氟橡胶(FKM)密封圈实现与缸体间的密封。

图4 集成式油气分离器示意

综上所述,通过采用将粗分离功能、精分离功能、回油功能和压力控制功能有效集成的方案设计,实现了油气分离装置的所有功能。

2 仿真分析

2.1 结构强度仿真分析

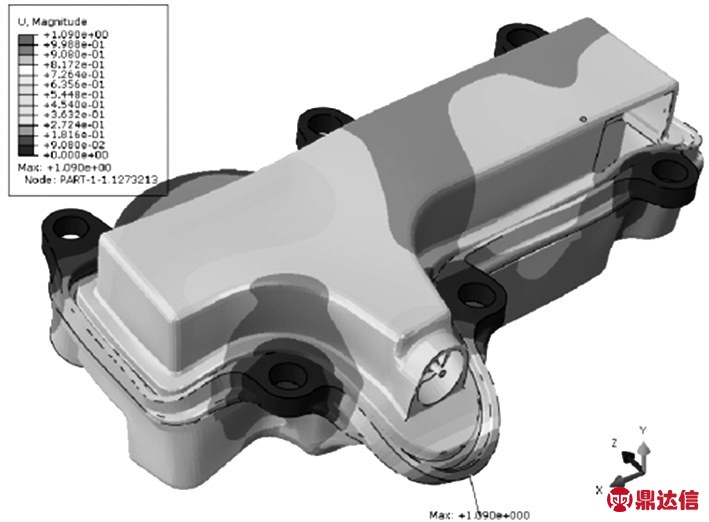

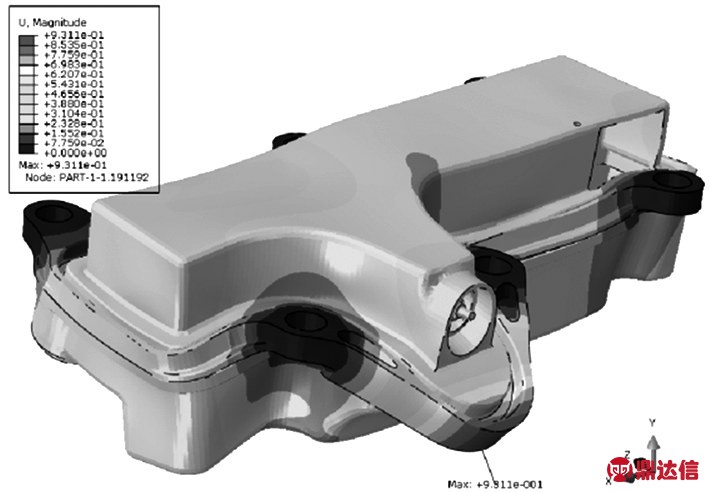

利用abaqus软件对原始油气分离器总成模型进行的强度校核结果见附图5,根据仿真结果对结构优化后的油气分离器总成模型进行的强度校核结果见图6。

图5 原始模型强度校核结果

图6 优化模型强度校核结果

利用有限元分析方法对油气分离器总成进行结构强度仿真分析,可以识别结构设计的风险点并指导结构优化,对密封效果的达成至关重要。

2.2 分离效率仿真分析

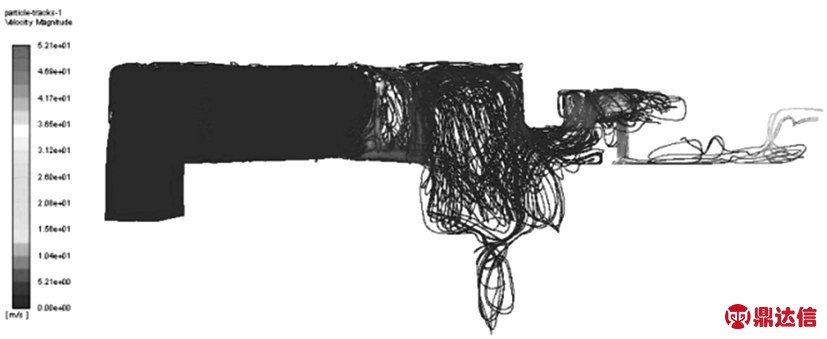

对强度优化后的模型进行分离效率仿真分析,通过仿真分析0.6~5μm的油滴直径的流动路径,以撞壁即分离为准则,得出各油滴直径撞壁数量占总数量百分比的分离效率。油滴路径分析结果见图7。

图7 油滴路径分析结果

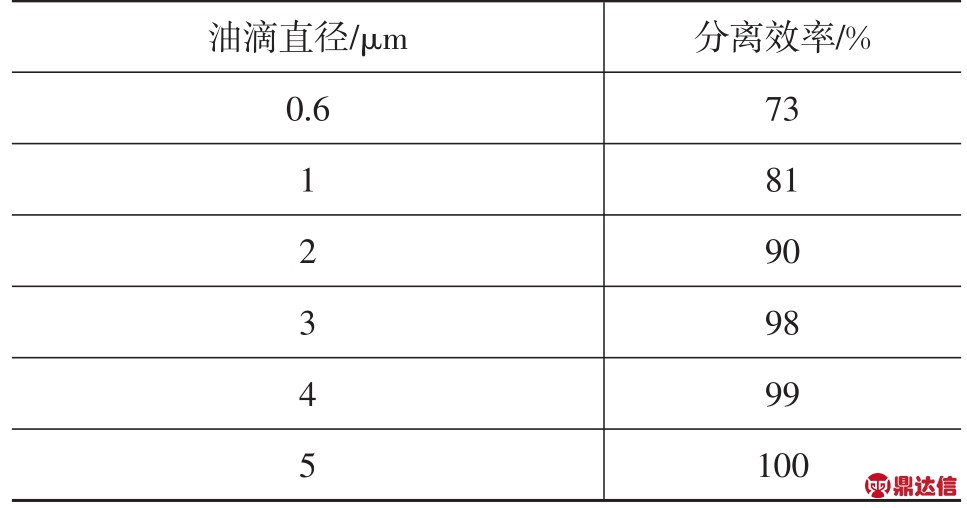

在油气分离器设计阶段预估的发动机全寿命内的最大流量,即油气分离器额定流量50 L/min条件下,对油气分离器总成分进行离效率仿真分析的结果见表1,流阻仿真分析结果为0.7 kPa。

表1 分离效率分析结果

分离效率仿真分析结果1 μm分离效率81%,与设计目标≥50%相比,分离效果比较理想;压降仿真分析结果为0.7 kPa,与结构回油高度0.5 kPa相比,可以在发动机在大部分工况下实现实时回油,在流阻>0.5 kPa的小部分工况通过储油腔和回油阀实现储油功能,与回油结构相匹配。

3 试验验证

3.1 漏气量MAP试验

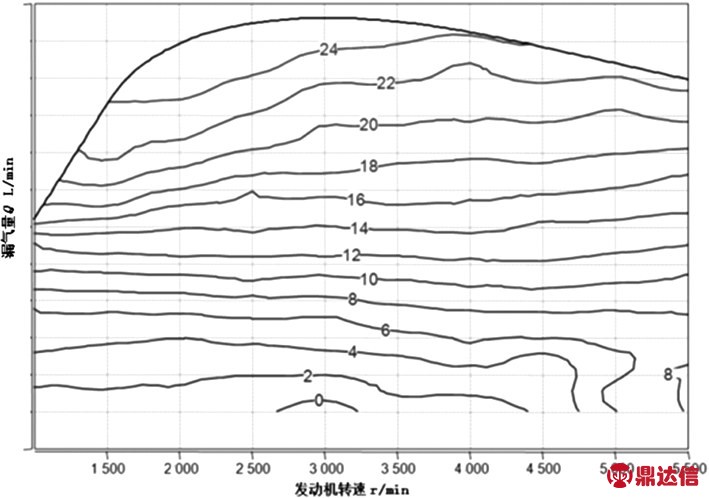

对新组装并磨合后发的动机进行漏气量MAP测量,测量结果见图8,最大漏气量为24 L/min,满足设计要求。

图8 漏气量MAP试验结果

3.2 曲轴箱压力分布试验

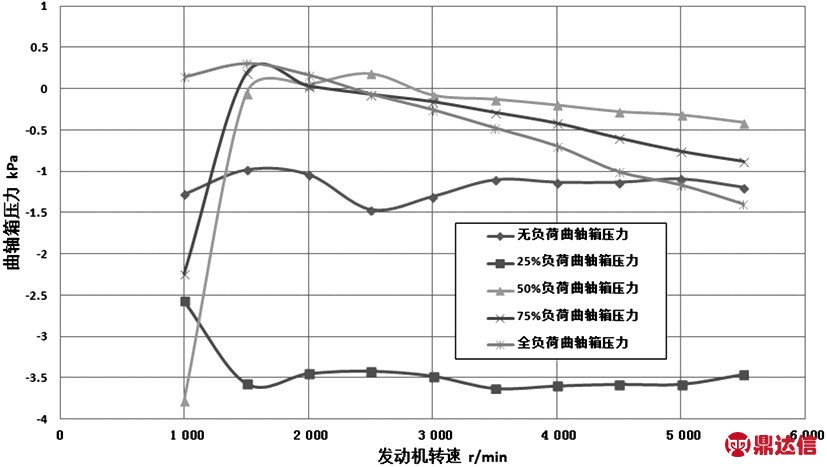

分别测量发动机在无负荷、25%负荷、50%负荷、75%负荷和全负荷工况下的曲轴箱压力分布,试验结果见图9,曲轴箱压力在0.5 kPa~-4 kPa范围内,与设计目标一致。

3.3 机油携出量试验

机油携出量试验使用了曼胡默尔生产的曲轴箱通风系统绝对过滤装置,其绝对滤芯对1 μm油粒直径的过滤效率为99.95%,该装置对曲轴箱通风系统的机油过滤效果接近100%。绝对过滤装置如图10所示。

图9 曲轴箱压力试验结果

图10 绝对过滤装置

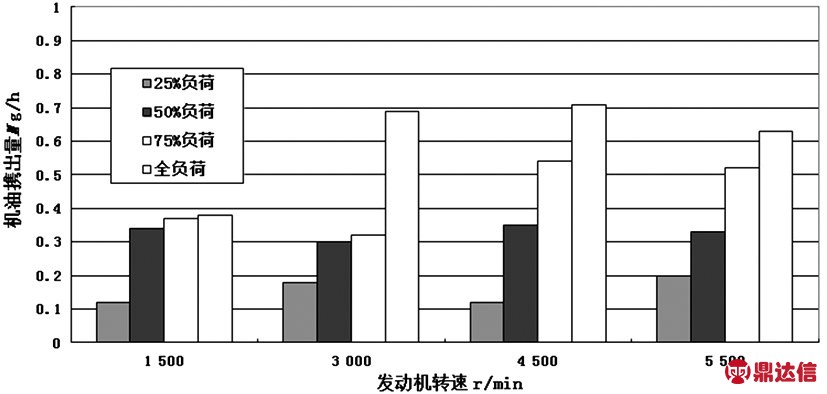

采用绝对滤芯在原机状态下,分别测量发动机1 500 r/min、3 000 r/min、4 500 r/min及5 500 r/min转速条件下在25%负荷、50%负荷、75%负荷和全负荷工况下的机油携出量,试验结果见图11。

图11 机油携出量试验结果

图11 试验测量的机油携出量为M,发动机对应工况点的漏气量(图8)为Q,可以得出发动机各工况点机油携出量=M/Q,各工况点试验结果M/Q均≤0.5 g/m3,优于目标值1 g/m3,分离效果优异。

3.4 加气试验

通过向发动机曲轴箱内加过滤后的压缩空气,加气量设定为等同漏气量,从而模拟发动机大修前的漏气量值,机油携出量测量方法及测量工况同3.3,试验结果见图12。

在模拟发动机最大寿命漏气量加倍的条件下,机油携出量试验结果依然≤0.5 g/m3,油气分离器的分离效果依然优异。

图12 加气机油携出量试验结果

4 结论

本文对1.0 L增压直喷发动机采用高效集成式油气分离器进行设计及试验研究,得出以下结论:

(1)通过采用集成式油气分离器,配合合适的缸间通风面积、回油面积及取气口位置,可以实现发动机在(0~48)L/min漏气量范围内机油携出量≤0.5 g/m3的分离效果。

(2)储油式回油腔和回油阀的组合结构能够有效完成回油功能。

为近一步优化油气分离效率,未来将在发动机点火工况下对曲轴箱油气、油粒分布进行测量,以便定量分析每个措施对分离效率影响的效果。