摘 要:采用包括流场计算、颗粒轨迹追踪和磨损值计算的数值模拟方法,研究了气固两相流对不同入口结构旋风分离器环形空间壁面磨损情况,计算得出的气相时均速度以及环形空间磨损区域与实验结果基本吻合。计算结果表明,不同入口结构分离器环形空间壁面都是以“局部磨损”为主,但磨损区域略有不同。在圆周方向上,蜗壳式入口结构壁面磨损主要发生在60°~200°,其中90°~180°磨损最为严重;单入口直切式结构磨损范围较广,主要集中在60°~210°;双入口直切式结构壁面磨损在环行空间分成两个区域,分别集中在60°~120°和240°~300°,磨损相对均匀;环形空间壁面磨损率沿周向的变化曲线完全不同,最大磨损率的周向位置也各不相同,蜗壳式结构最大磨损率相对较小。通过研究找到了一种有效的计算分离器壁面磨损的方法;改变分离器入口结构,可以改善环形空间壁面磨损情况,为分离器环形空间的防磨提供依据。

关键词:旋风分离器;环形空间;磨损;数值研究

1 前 言

旋风分离器是一种应用十分广泛的气固分离装置。然而,在实际运行中也暴露出了一些问题,其中壁面磨损问题已成为制约其应用与发展的首要问题。由固相颗粒碰撞造成的分离器壁面磨损是一个复杂的冲蚀磨损问题[1]。近期,赵水星、钱成伟等[2,3]结合分离器的实际运行工况,从气固两相流动特性、分离器结构以及材质方面,分析了壁面磨损的原因。McLean和Reppenhagen等[4,5]采用实验研究和理论分析的方法对不同催化剂颗粒的特性及其对旋风分离器壁面磨损的影响进行了初步研究。Hoffmann和谢建民等[6,7]对分离器壁面磨损产生的机制及防磨措施等问题进行了讨论。

随着计算流体动力学(CFD)相关理论的不断完善及计算机技术的快速发展,CFD在气固两相流对壁面磨损的研究中有了一定应用。Zhang等人[8]应用基于CFD的磨损预测程序在FLUENT平台上考察了气固两相流对弯曲管道壁面的磨损情况,得出了壁面磨损的区域及磨损值,并将计算结果与实验进行比较,结果令人满意。李勋等[9]采用数值模拟技术计算了带内锥方形扩散式分离器壁面的磨损情况。上述研究表明基于CFD的壁面磨损计算方法,不仅可避免实验过程中的测量难题,而且可以节省人力、物力和时间。

循环流化床锅炉(CFB)旋风分离器的工作性质和原理,决定了环形空间磨损的不可避免性,致使频繁地拆换检修,给循环流化床系统带来不利影响,经济损失巨大。为考察气固两相流对环形空间壁面的磨损情况,采用CFD方法,应用雷诺应力模型(RSM)和离散相模型(DPM)对CFB旋风分离器内气固两相流动进行了数值模拟;利用典型的磨损计算模型,对壁面的磨损值进行了数值计算,旨在发现并检验一些积极的减磨措施,为旋风分离器壁面的防磨提供一种数值试验方法。

2 数值计算

2.1 计算方法

壁面磨损计算由内流场、颗粒轨道和磨损值计算三部分组成。准确的流场描述是整个磨损计算基础,它决定颗粒的运动轨迹。当一部分颗粒脱离流线与壁面碰撞时,其相应碰撞信息被储存下来。磨损值计算使碰撞信息与磨损值或材料壁面的质量损失相关联。

旋风分离器内部是高速旋转的湍流流场,具有显著的各向异性和旋转效应,适合采用RSM计算[10,11]。RSM的控制方程与文献[12,13]相同。同时所选工况入口颗粒浓度较低,属稀相范畴。计算采用非稳态RSM计算气相流场;利用DPM中随机轨道模型计算颗粒轨迹,同时考虑两相之间的耦合。

旋风分离器壁面磨损是由颗粒与壁面发生碰撞造成的,是一个复杂的冲蚀磨损过程。冲蚀磨损分冲刷磨损和撞击磨损两类。冲刷磨损是颗粒相对壁面冲击角较小,甚至接近平行。颗粒垂直于壁面的分速使它锲入壁面,而与壁面相切的分速使它沿壁面滑动,两速度合成起到一种刨削作用;撞击磨损是颗粒相对壁面冲击角较大,或接近垂直时,以一定的速度撞击壁面使其产生变形,在大量颗粒反复撞击下,使变形层脱落形成磨损。因此,冲蚀磨损的影响因素主要有颗粒速度、浓度、撞击频率、撞击角度、颗粒粒径、管壁材料等。在壁面和颗粒材料确定、颗粒浓度属稀相范畴的情况下,磨损率取决于颗粒速度、撞击频率、撞击角度、颗粒粒径等。本文正是在上述壁面磨损形成基础上,选取Zhang等人[8]在大量实验研究基础上提出的冲蚀模型,并将其代入FLUENT颗粒磨蚀通式(1)中计算壁面磨损值[9]。

(1)

(1)

其中, 与颗粒p粒径相关函数;

与颗粒p粒径相关函数; 为颗粒与壁面碰撞时角度,

为颗粒与壁面碰撞时角度, 与碰撞角度相关函数;

与碰撞角度相关函数; 颗粒p碰撞速度,

颗粒p碰撞速度, 与颗粒p碰撞速度相关函数;

与颗粒p碰撞速度相关函数; 壁面计算单元面积;

壁面计算单元面积; 颗粒p所代表的质量流率;

颗粒p所代表的质量流率; 单元面积

单元面积 上发生碰撞颗粒数目;

上发生碰撞颗粒数目; 以kg×m-2×s-1为单位磨损值。

以kg×m-2×s-1为单位磨损值。

2.2 物理模型

CFB旋风分离器本体、入口结构及尺寸如图1所示。计算采用直角坐标系,以环形空间顶板中心为坐标原点,Z轴正向沿轴向向下,y轴正向垂直于排气管。为研究入口结构对环形空间磨损影响,保持其它尺寸不变,只改变入口结构。蜗壳式选用180°蜗壳,直切双切向入口只是在直切单入口分离器180°方向增加一反向入口,且截面积完全相同。图1中从上到下依次为直切单入口、蜗壳式和直切双入口式结构。

图1 旋风分离器本体及入口结构图

Fig.1 The body and different inlets of cyclone separator

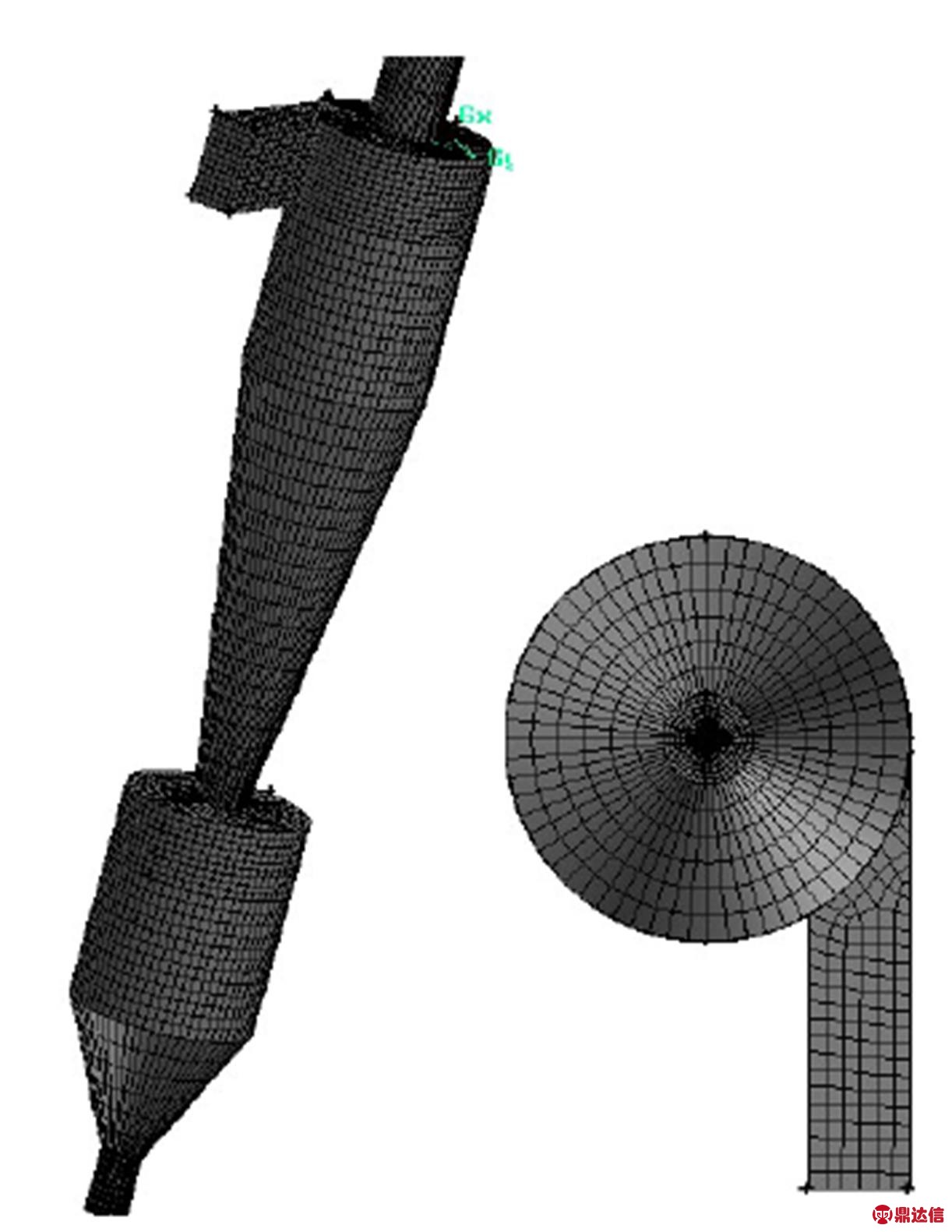

图2 旋风分离器网格划分模型

Fig.2 Model of separator cyclone’s surface mesh

2.3 网格划分与边界条件设置

采用分区组合生成网格技术,整体分为八部分进行网格划分,除入口外均采用六面体结构化网格,为排除网格数影响,对不同尺度网格进行对比,最终采用网格总数为19.8万,网格划分如图2。气相入口为常温下空气,流速20 m×s-1,颗粒入口速度与气相一致,浓度30 g×m-3,认为颗粒无质量变化,无热量传递。选用325目滑石粉为模拟对象,密度2700 kg×m-3,假定粒径满足Rossin-Rammler分布。气相出口按充分发展管流处理,颗粒相出口为逃逸。气相在壁面采用无滑移边界条件,颗粒与壁面作用由碰撞恢复系数确定。

3 计算结果分析

3.1 数值计算模型正确性验证

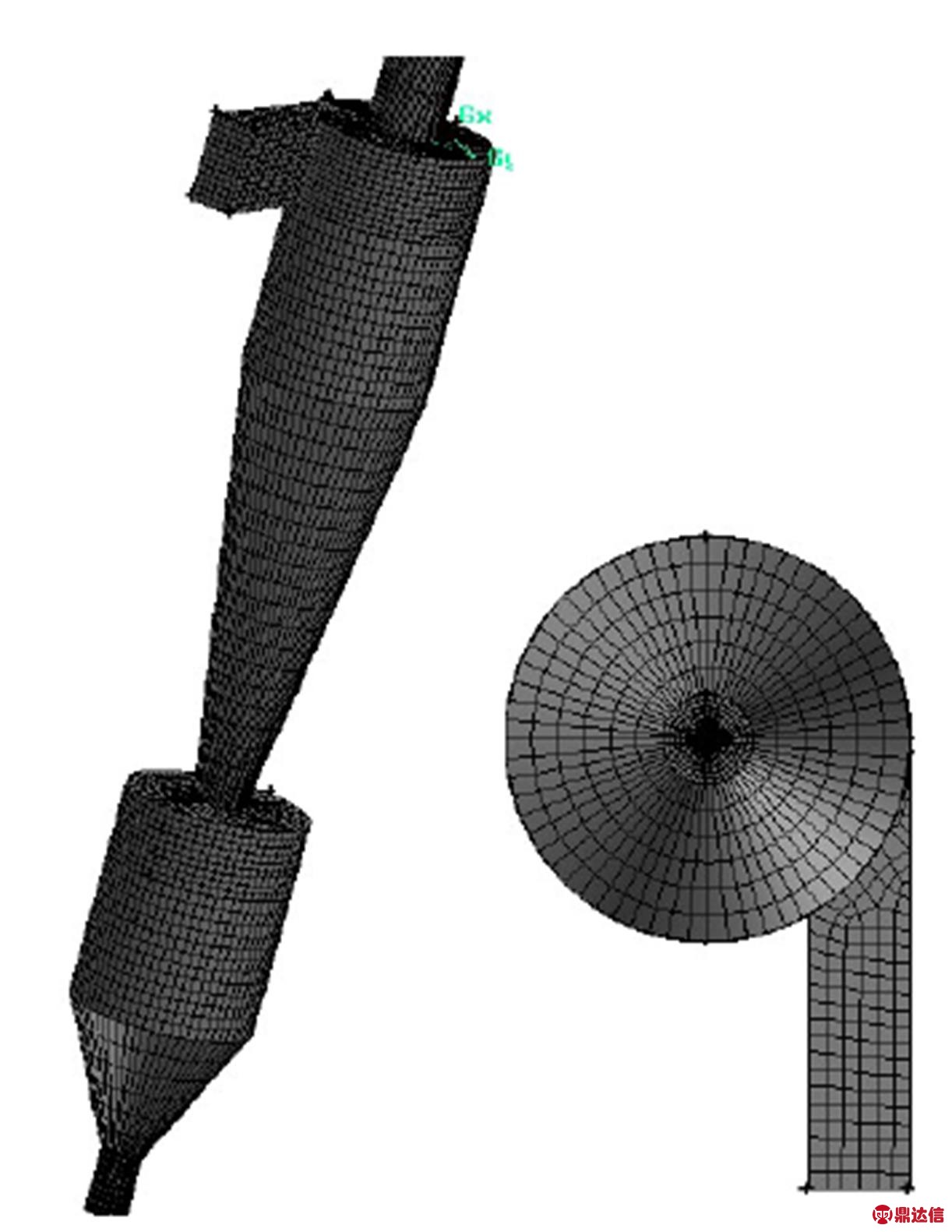

为评价数值计算的适应性和正确性,有必要将数值预测结果与实验值进行比较。为此,将数值预测切向速度和轴向速度结果与文献[14]用五孔球探针测量结果对比。图3为旋风分离器内切向速度和轴向速度预测结果与实测值的对比,列出了环形空间(z = 65 mm)、分离空间柱段(z = 300 mm)和锥段(z = 845 mm)对比情况,其它位置与此相似。从图中看出,分离器环形空间切向速度最大值和出现最大值的位置与实验值吻合较好;在分离空间切向速度沿径向分布形态分为内旋流和外旋流,呈明显的组合涡,除内旋流预测值略小于实验值外,其余部分与实验值相差不大。环形空间轴向流动比较复杂,误差相对稍大;分离空间轴向速度分为外侧下行流和内侧上行流,下行流预测值与实验值基本一致,上行流预测值略小于实验值。内旋流的误差较大,主要是由于涡核区域内β角超出五孔球探针许可范围,速度不能精确测出。考虑到分离器内湍动的复杂性,数值预测结果与实验之间的误差是完全可以接受的,说明采用非稳态RSM模型对分离器内流场具有良好预报精度。

图3 旋风分离器中气速的数值预测值与实验值对比图

Fig.3 Comparisons of simulatied and experimental gas velocities in separator cyclone

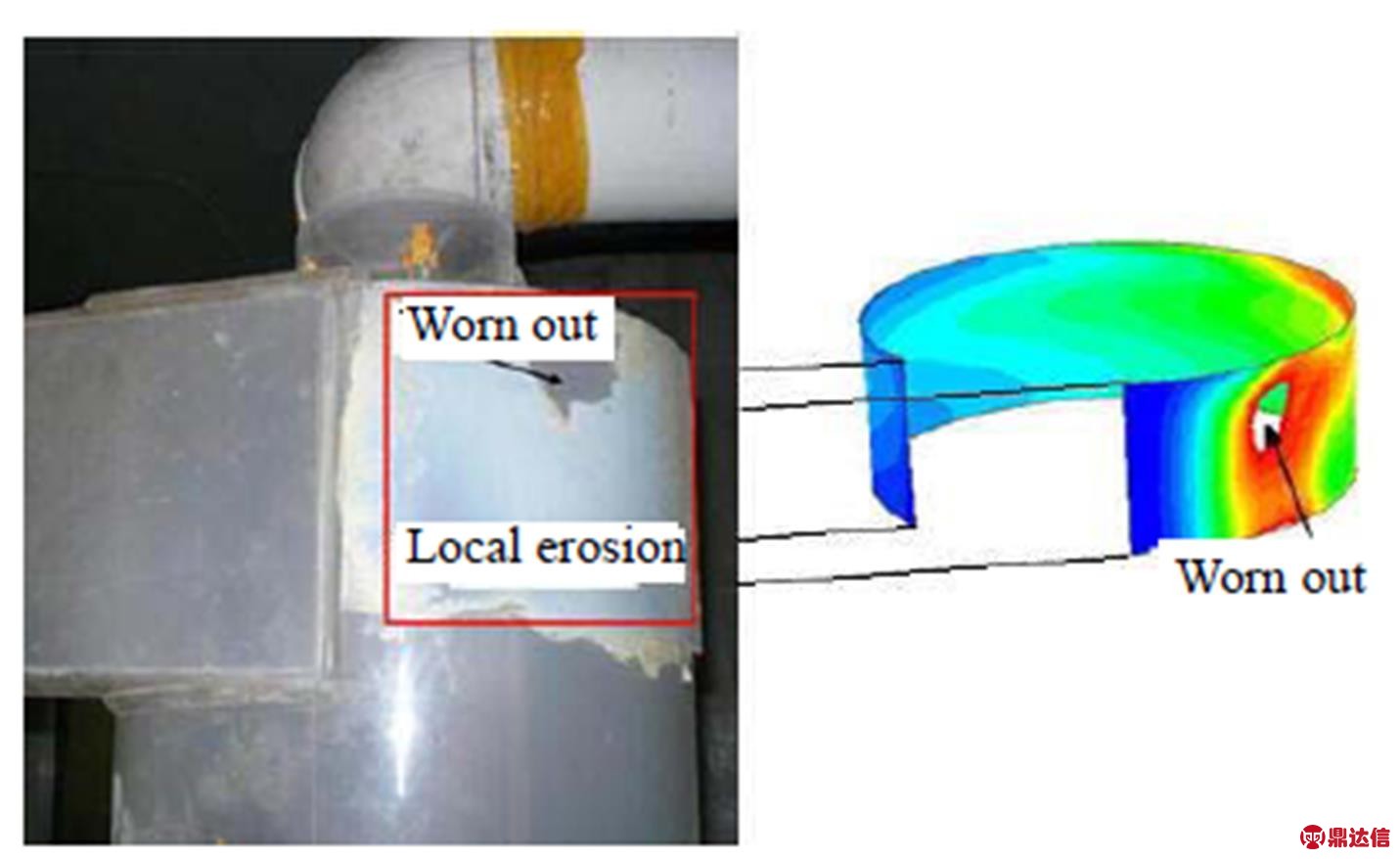

图4为实验室用直切式旋风分离器环形空间实际磨损区域与数值计算结果的对比。在气固两相分离实验过程中,经过一段时间运行后,环形空间出现了严重的磨损破坏现象,磨损严重的区域出现了较大面积孔洞,壁面厚度从5 mm降到了不足1 mm,环行空间其它区域磨损相对比较均匀。数值计算得到的环形空间磨损形态与实际情况比较吻合,说明采用上述方法进行分离器壁面磨损的研究是可行的。

图4 直切式旋风分离器环形空间局部磨损

Fig.4 Local erosion of annular space in tangential cyclone separators

3.2 入口结构对旋风分离器壁面磨损区域的影响

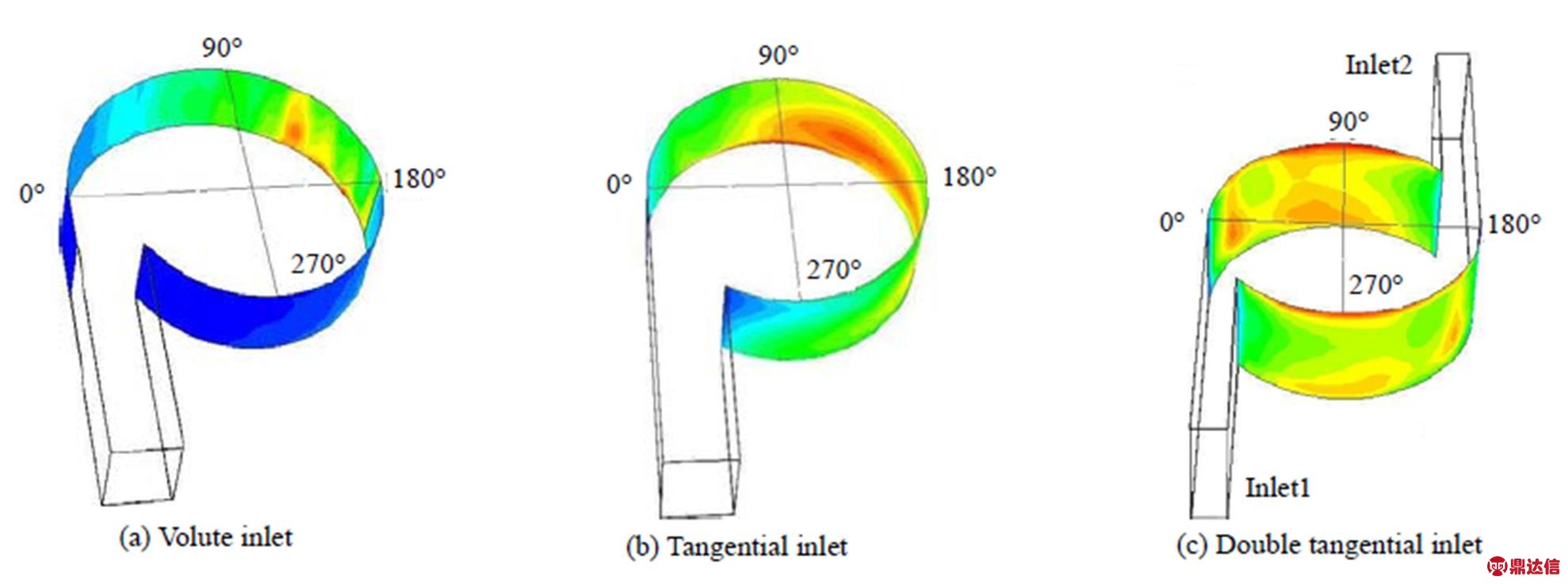

图5为不同入口结构分离器环形空间磨损云图,在环形空间区域,局部磨损占绝大部分,与气力输送管道系统弯管磨损类似。此区域大粒径颗粒不沿气体流线运动,而在惯性力和离心力双重作用下脱离流线向外部空间运动,撞向环形空间壁面造成磨损,磨损最严重的点位于颗粒冲击方向与壁面夹角为20 º左右的部位。环形空间的局部磨损,经过一段时间后,极容易使分离器壁面磨穿,加速旋风分离器的失效。

图5 不同入口型式旋风分离器环形空间的磨损云图

Fig.5 The erosion contours of separator cyclone’s annular space with different inlets

在考察颗粒对分离器壁面磨损过程中发现,由于不同入口结构对分离器入射两相流的约束方式不同,从而对分离器壁面磨损的影响也是不同的,尤其是对分离器环形空间磨损的影响。从图5中明显看出,不同入口结构下分离器环形空间都是以“局部区域磨损”为主,但磨损分布又不尽相同。在圆周方向上,蜗壳式入口结构磨损主要发生在60°~200°,其中90°~180°磨损最为严重;单入口直切式结构壁面磨损的范围较广,主要集中在60°~210°;双入口直切式结构壁面的磨损在环行空间被分成两个部分,分别集中在60°~120°和240°~300°,磨损相对均匀。

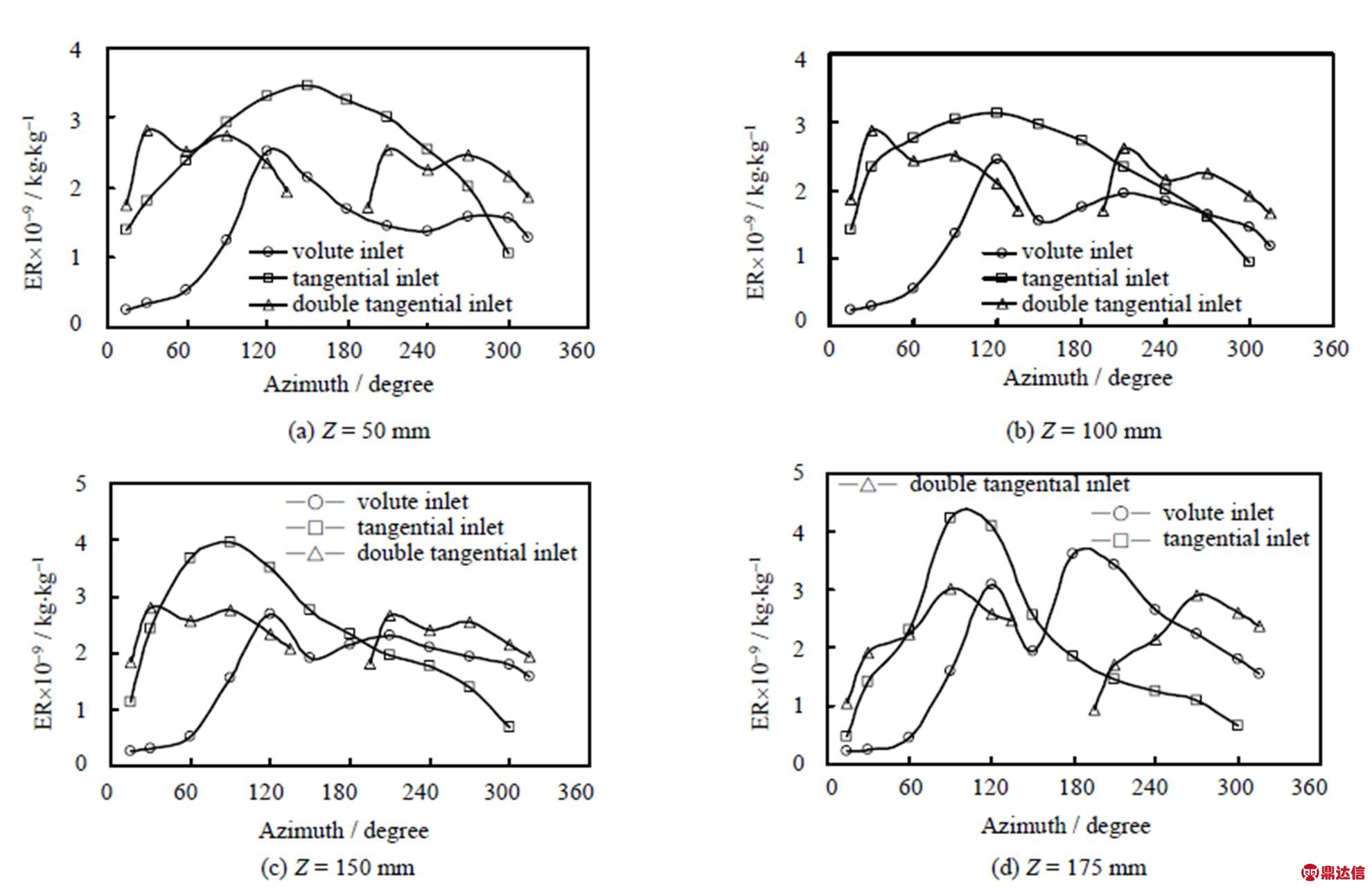

3.3 不同入口结构下旋风分离器环形空间壁面磨损率的分布

为适合工业和实验室应用,在此分析的磨损率ER(kg×kg-1)定义为单位面积壁面由颗粒碰撞造成质量损失与碰撞颗粒总质量之比,它可由式(1)转换而来。图6为不同入口结构下分离器环形空间不同轴向位置壁面磨损率沿圆周方向的变化趋势。由图可以看出,当入口结构改变时,环形空间壁面磨损率沿周向的变化曲线完全不同,最大磨损率的周向位置也各不相同。直切式和蜗壳式入口结构在不同的轴向位置壁面磨损率沿周向基本上呈现先增大后减小的趋势。直切式结构与其它两种结构相比,壁面的局部磨损情况最严重,最大磨损率的周向方向在不同的轴向位置完全不同,沿轴向向下在150°~90°变化。轴向位置在50 mm处,由于接近分离器的顶板,受“顶灰环”的影响,磨损率相对较高,在150 ~180 mm,圆周方向在100°附近局部磨损较严重。这些都与颗粒在环行空间的运动密切相关,圆周方向为60°~120°局部区域内大部分颗粒在此区间完成由直线运动向旋转运动的转换,与分离器壁面碰撞的几率较大,颗粒对壁面的碰撞角度位于10°~30°,造成的磨损是最严重的;120°以后区域的磨损率降低主要是因为此区域的颗粒粒径相对较小,旋转方向与气流的运动方向基本一致,颗粒与旋风分离器壁面碰撞的几率相对较低。蜗壳式入口结构最大磨损率的周向方向在不同的轴向位置基本不变,都出现在120°附近,只是在175 mm处出现了两个磨损峰值,分别在120°和180°位置。双切式入口结构,把环形空间分成两个区域,由于入口的对称分布,使得这两个区域壁面的磨损情况完全相同,也呈对称分布,且最大磨损率的周向方向在不同的轴向位置除175 mm外完全相同,分别位于30°和210°处;在175 mm处,分别位于90°和270°。

与直切式入口结构相比,蜗壳式旋风分离器环形空间气流经过蜗壳结构的平稳过渡进入分离器本体内部,有效的防止了流体的湍流扰动,使气流中颗粒与分离器壁面的碰撞能力降低,减少了颗粒的反弹和返混,从而缓解颗粒对壁面的磨损破坏。同时在结构紧凑、大气量、高颗粒浓度的旋风分离器中,蜗壳式入口结构可以用来避免携带固体颗粒的气流直接对排气芯管外壁面的冲刷,降低排气芯管外壁面的磨损速度,增加其使用寿命,因此蜗壳式旋风分离器可以选择直径较大的排气芯管。

图6 入口结构对环形空间壁面磨损率的影响

Fig.6 Effect of different inlet structures on surface erosion rate in annular space

双入口直切式旋风分离器与蜗壳式和单入口直切式结构相比,在入口横截面积和气流流量相同的工况下,双入口直切式旋风分离器由于受到入口结构的影响,使得气固两相流体被分成两股进入旋风分离器内部,这样气流的分散作用增强,降低了流体之间的相互挤压和冲撞,因此在环形空间内部流体的切向速度不如单入口进入时大。这种作用使携带的固体颗粒从气流获得的动量降低,对分离器壁面的碰撞能力减弱,磨损率也相对较小,有效地降低了环形空间壁面的磨损程度。同时与其它两种入口结构相比,双入口结构的对称布置,使得气流在环形空间的流动和壁面的磨损分布也呈对称性分布,比较明显的是磨损破坏相对较严重的区域也从原来的一个变成了两个,这也为环形空间壁面的防磨局部处理带来一定的问题。

4 结 论

通过对旋风分离器环形空间壁面磨损的数值研究,得出以下基本结论:

(1) 通过研究找到了一种有效的计算分离器壁面磨损的方法;改变分离器入口结构,可以改善环形空间壁面磨损情况,为分离器环形空间的防磨提供依据。

(2) 不同入口结构型式下旋风分离器环形空间壁面都是以“局部区域磨损”为主,但壁面磨损的区域又不尽相同。在圆周方向上,蜗壳式入口结构壁面磨损主要发生在60°~200°,其中90°~180°磨损最为严重;单入口直切式结构壁面磨损的范围较广,主要集中在60°~210°;双入口直切式结构壁面的磨损在环行空间被分成两个部分,分别集中分布在60°~120°和240°~300°,磨损相对比较均匀。

(3) 当旋风分离器的入口结构改变时,环形空间区域壁面磨损率沿周向的变化曲线完全不同,最大磨损率的周向位置也各不相同。