摘 要:安全阀在系统操作温度、操作压力正常情况下突然启跳,经解体检查发现安全阀内弹簧断裂。通过对断裂的弹簧进行宏观检验、化学成分光谱分析、硬度检验、金相检验、断口微观检查和操作条件调查,认为安全阀失效的主要原因是安全阀弹簧长期使用产生了疲劳,且弹簧材质晶粒度不均匀、硬度偏高降低了其抗疲劳性能,最终导致弹簧发生疲劳断裂。最后根据断裂失效原因提出了针对性的建议。

关键词:安全阀 弹簧 疲劳断裂 脆性断裂

0 引言

2016年12月30日4:19,某厂1#加氢裂化装置高压分离器(以下简称“高分”)D103的安全阀在系统操作温度、操作压力正常情况下突然启跳,导致反应系统压力7分钟内从15.46MPa迅速下降至6.9MPa,车间当班班组及时发现并紧急处理。

该安全阀型号为JPVM-65A,规格为4”/1500LB,为进口CROSBY安全阀,自1999年随装置同时投用,操作压力15.5MPa,操作温度40~60℃。此台安全阀在2016年5月做了年度定期校验,2016年9月装置停车大修期间又做了定压校验。

1 检验检测

1.1 宏观检验

对失效弹簧进行宏观检验,弹簧表面具有金属光泽,存在零星点蚀坑,无明显的腐蚀迹象。送检弹簧已断裂成五段,断裂集中在弹簧两端,断裂为脆性断裂,无明显塑性变形,如图1~图3所示。将断裂的弹簧对接还原后发现弹簧间距存在差异,弹簧表面有多处磕痕,且一根断裂的弹簧上目视发现了裂纹。观察断口,多处断口也存在磕碰迹象,根据残留下的断口形貌,可以判断断口分为两类,一类为瞬断的脆性冲击断口;一类是存在疲劳辉纹的断口,如图4~图6所示。

图1 现场安全阀解体检查图

图2 现场安全阀断裂形貌

1.2 光谱检测

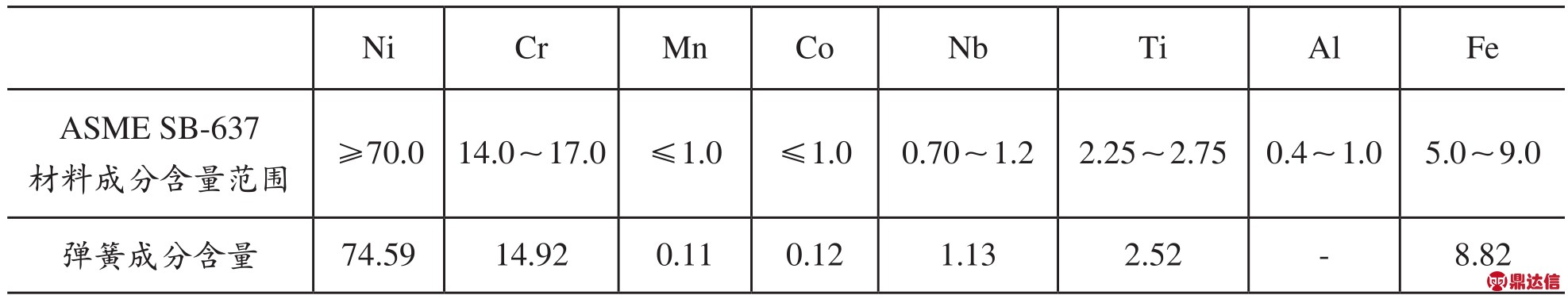

对弹簧进行化学成分光谱分析,检测结果如表1所示,其合金元素含量满足ASME SB-637《高温用沉淀硬化镍合金棒材、锻件和锻坯》中UNS NO7750的要求。

图3 断裂弹簧整体形貌

图4 弹簧冲击断口

图5 弹簧裂纹

图6 弹簧疲劳断口

1.3 硬度检测

由于弹簧被检面积小,采用维氏显微硬度计对其进行硬度检测,检测硬度值换算为布氏,弹簧的硬度范围为460~480HB。ASME SB-637《高温用沉淀硬化镍合金棒材、锻件和锻坯》中UNS NO7750的硬度范围302-363HB,检测的弹簧硬度值明显偏高。

表1 弹簧合金元素含量(wt%)

1.4 金相检验

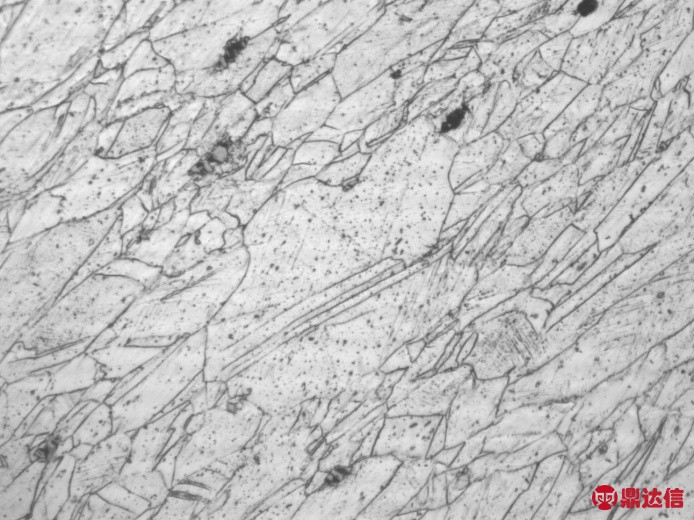

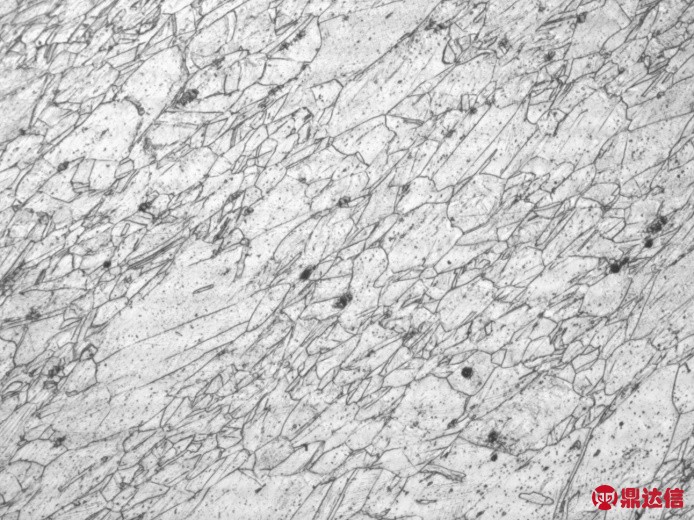

对弹簧进行金相检验,金相组织为奥氏体+碳化物,未见异常组织,但晶粒存在明显变形且晶粒度不均匀。如图7~图8所示。同时,发现弹簧的内弯存在多处裂纹,裂纹较为平直,呈穿晶形貌,无明显分叉,裂纹尖端不尖锐,呈钝边,具有疲劳裂纹的特征,如图9~图10所示。

图7 弹簧金相组织

1.5 断口微观检查

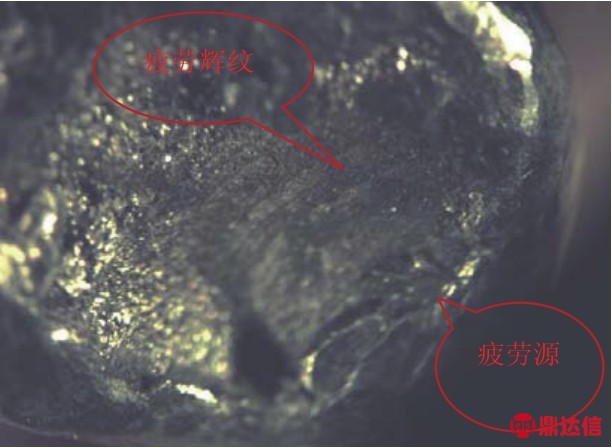

采用体视显微镜对断口进行微观形貌检查,宏观目视呈现疲劳形貌的断口在体视显微镜下观察到了十分明显的疲劳辉纹和疲劳源,如图11所示,说明此处发生的断裂为疲劳断裂。宏观目视呈现脆断形貌的断口在体视显微镜下观察到明显脆性断裂痕迹,如图12所示,说明此处突然受到了较大的瞬时冲击力作用,弹簧在此作用力下发生了脆性断裂。

图8 弹簧金相组织

图9 裂纹形貌

图10 表面微裂纹形貌

图11 弹簧疲劳断口

图12 弹簧冲击断口

1.6 操作条件

根据车间的DCS数据显示,高分D103的安全阀启跳前,反应系统压力和高分入口压力和温度均在正常情况下,未出现超温、超压现象,如图13所示。从车间调查的情况得知,1#加氢裂化装置的加工量根据生产计划、原料供应、设备检修等情况,经常需要进行调整,加工量的调整从而导致系统操作压力跟着波动。

2 弹簧断裂原因分析

从弹簧断口的宏观检验和微观检查可以判断:弹簧断裂既有疲劳断裂也有脆性断裂;另外,弹簧表面的腐蚀较轻微,腐蚀不是断裂的主因,且根据裂纹的微观形貌可以排除应力腐蚀的可能性。

弹簧的合金成分含量满足标准要求,但硬度值较高,表明弹簧的强度较高,降低了弹簧抗疲劳断裂的能力。金相组织存在晶粒度不均匀的情况,对弹簧的机械性能存在影响。

DCS数据显示,安全阀启跳前高分D103未出现超温超压现象,且导阀未启跳,也说明未出现超压 情况。

综上所述,弹簧在正常工况下承受恒定载荷作用,但由于装置加工量的变化导致系统操作压力跟着变化,系统操作压力的波动使得弹簧承受交变载荷的作用,交变载荷使得弹簧在长期使用后产生了疲劳,并萌生疲劳裂纹;且由于弹簧材质晶粒度不均匀、硬度值较标准偏高,导致抗疲劳性能差;萌生的疲劳裂纹在弹簧长时间使用情况下进一步扩展,最终导致弹簧在最薄弱处疲劳断裂;疲劳断裂致使系统压力在安全阀内产生巨大的瞬时冲击力,又进一步导致弹簧发生脆性冲击断裂。

3 结论

安全阀弹簧在长期使用后产生了疲劳并萌生疲劳裂纹,弹簧材质晶粒度不均匀、硬度偏高降低了其抗疲劳性能,疲劳裂纹在载荷作用下扩展并最终导致弹簧在最薄弱处疲劳断裂;疲劳断裂致使系统压力在安全阀内产生巨大的瞬时冲击力,又进一步导致弹簧发生脆性冲击断裂。弹簧的断裂致使安全阀失效并启跳。

图13 高压分离器D103安全阀启跳前后操作条件

4 建议

(1)安全阀已使用近20年,存在一定的安全隐患,建议更新安全阀,并对新安全阀的弹簧材质进行质量控制验收;

(2)对高压分离器的另外一台安全阀解体检修,排除隐患避免发生同类故障,同时对导阀也进行相应的检查。