摘要: 主要通过对轻质油分离器轻质油水外送管线带压开孔过程中,准备登高、动火作业、堵漏作业、开孔作业等环节中可能存在的机械伤害、坠落伤害、着火、介质喷泄、用电等安全技术风险研究和制定应急预案,保障管道带压开孔作业安全有序。

关键词: 带压开孔作业;隔离;安全技术措施

引 言

在循环换热分离器出口管线跨接至油水分离器技改项目中,需要在原轻质油分离器至油水分离器管线26111/2-150-LFOW1-00901上进行带压开孔,为确保开孔作业安全有序展开,特制定措施,并对制定的措施进行研究。

1 实验部分

1.1 工艺隔离

本次作业为运行中管道带压开孔作业,作业期间需保持物料正常外送,因此不具备盲板隔离条件,可通过关闭开孔位置前后阀门进行隔离,隔离步骤如下:

1) 关闭轻质油水外送管线26111/2-150-LFOW1-00901开孔位置处前调节阀LV-00901A/B;

2) 关闭轻质油水外送管线26111/2-150-LFOW1-00901开孔位置处后现场手阀。

1.2 作业步骤和技术要求

1.2.1 作业步骤

1) 在关闭轻质油水外送管线26111/2-150-LFOW1-00901开孔位置处焊接DN80,300LB白钢短接和法兰面;

2) 在焊接好的短节上安装阀门(DN80 CL300)、开孔机;

3) 由氮气瓶(或者压缩空气)引出管线与开孔机相连的管线;

4) 向开孔机内注入氮气(或压缩空气),直到开孔机内的压力达到管线内的压力,此时用肥皂水认真检查开孔机各部件结合面及开孔机与阀门间的气密性;

5) 若发现泄漏,则认真查找原因;若无泄漏则开始进行开孔作业,作业过程中不断监测各结合面的密封性,并做详细记录。

1.2.2 施工内容

1) 在轻质油至油水分离器管线上确认好开孔位置,然后开孔的部位焊上一个短节(其一侧带法兰);

2) 在法兰上装上专用闸板阀(DN80 CL300);

3) 在夹板阀上装上开孔机;

4) 启动开孔机,转动刀具进行切割;

5) 切割完成后,提升刀具,连同切割下来的料片移出阀门外。如此反复两次;

6) 关闭夹板阀,取下开孔机。

1.2.3 技术要求

1) 带压开孔作业过程中需不断监测各结合面的密封性,及时处理漏点;

2) 短接焊接过程中,需使用304钢焊条,保证焊接质量符合标准;

3) 带压开孔期间若发生大面积泄漏,需立即通知中控人员关闭轻质油分离器底部XV-00901切断阀,切断泄漏源。

2 安全措施

2.1 危险因素辨识及风险评估

2.1.1 物理性危险、危害因素

1) 机械伤害,本次作业使用专业开孔刀具,作业人员须小心拿、放工具,避免锋利刀具伤人,作业期间非作业人员不得进入作业区;

2) 环境不良:本次作业管线无法使用盲板有效隔离、排净,作业期间需加强现场安全监护,同时通知消防车到场备用。

2.1.2 化学性危险、危害因素

1) 本次作业涉及动火作业,作业前需严格进行动火分析,动火前必须分析合格;动火作业前需将动火点周边易燃物、可燃物清理干净;在动火点下方铺设防火毯,加强接火管理;作业期间若中断30 min则需再次对气体组分分析,经分析合格后可开始作业。

2) 作业过程中,禁止周围有其他交叉作业;要正确使用工器具,并按照作业规范进行作业;要全程配备气体检测仪,发现异常及时终止作业,待排除隐患后再作业;

3) 若出现生病、情绪低落等异常状态,严禁作业;当作业人员出现中暑、呼吸不畅等健康异常状态时,需立即停止作业并退出作业地点进行休息;当作业人员体力、听力、视力等超出作业负荷强度时,需立即停止作业并退出作业地点进行休息[1]。

2.2 危险介质理化性质

2.2.1 CO理化性质

物理性质:无色、无味、比空气轻,微溶于水。

化学性质:由于C处于中间价态,具有氧化性和还原性。有毒,一氧化碳进入人体之后会和血液中的血红蛋白结合,进而使血红蛋白不能与氧气结合,从而引起机体组织出现缺氧,导致人体窒息死亡

爆炸极限:空气混合爆炸极限为12.5%~74%。

环境卫生浓度:当环境中CO体积分数超过100×10-6时,人体就会产生头晕、乏力等不适感;随着CO浓度的增加,会进一步产生头痛、呕吐、昏迷等症状;当CO体积分数超过600×10-6时,短期内会引起窒息死亡。

2.2.2 氮气理化性质

物理性质:无色、无味、窒息性气体。

化学性质:不燃、微溶于水、乙醇。

爆炸极限:无意义

健康危害:常压下氮气中毒表现为单纯性窒息作用。氮约占空气的78%,当空气中氮含量增高时(>84%)可排除空气中氧,引起吸入气中氧分压过低(<16%),人感觉呼吸不畅,窒息感,而高浓度氮(>90%)可引起单纯性窒息,表现为头痛、恶心、呕吐、胸部紧束感,胸痛、四肢麻木、肌张力增高,阵发性痉挛、紫绀、瞳孔缩小,对光反应减弱等危险症状,严重者迅速昏迷,甚至死亡。

2.2.3 轻质油水理化性质

物理性质:无色、透明、易挥发性液体

化学性质:易燃、不溶于水

爆炸极限:无意义

风险评估:轻质油水泄漏后,遇明火会出现着火迹象,需立即切断轻质油分离器底部切断阀XV-00901切断泄露源,同时通知待命的消防人员灭火。

3 作业安全措施

3.1 作业前工艺处理

1) 确认轻质油水外送管线26111/2-150-LFOW1-00901开孔位置处前后阀门处于关闭位置;

2) 确认完成安全技术措施、检修票及技术交底工作;

3) 指定专人进行监护,佩戴好对讲机、气体检测仪、F扳手;

4) 作业前做好警戒区域,监护人员不得离岗,非作业人员严禁入内。

3.2 检修作业中安全措施

1) 作业过程中,禁止周围有其他交叉作业;

2) 作业过程中,要正确使用工器具,并按照作业规范进行作业;

3) 作业过程中,要全程配备气体检测仪,发现异常及时终止作业,待排除隐患后再作业;

4) 若出现生病、情绪低落等异常状态,严禁作业;当作业人员出现中暑、呼吸不畅等健康异常状态时,需立即停止作业并退出作业地点进行休息;当作业人员体力、听力、视力等超出作业负荷强度时,需立即停止作业并退出作业地点进行休息;

5) 禁止出现三违行为。起重指挥者及检修负责人需严格按照作业规范及安全技术措施进行指挥;检修工需要严格按照检修规程及安全技术措施进行检修;指定专人全程监护[2]。

3.3 检修完成后安全措施

1) 按照检修要求将工器具及时清理回收;

2) 对检修作业产生的杂物及时清理;

3) 检修后先模拟运行,正常后及时投用;

4) 投用后观察正常后,方可离开。

3.4 八大作业安全技术措施

本次检修作业涉及动火作业、登高作业,按照八大作业程序办理作业票证完善作业手续。

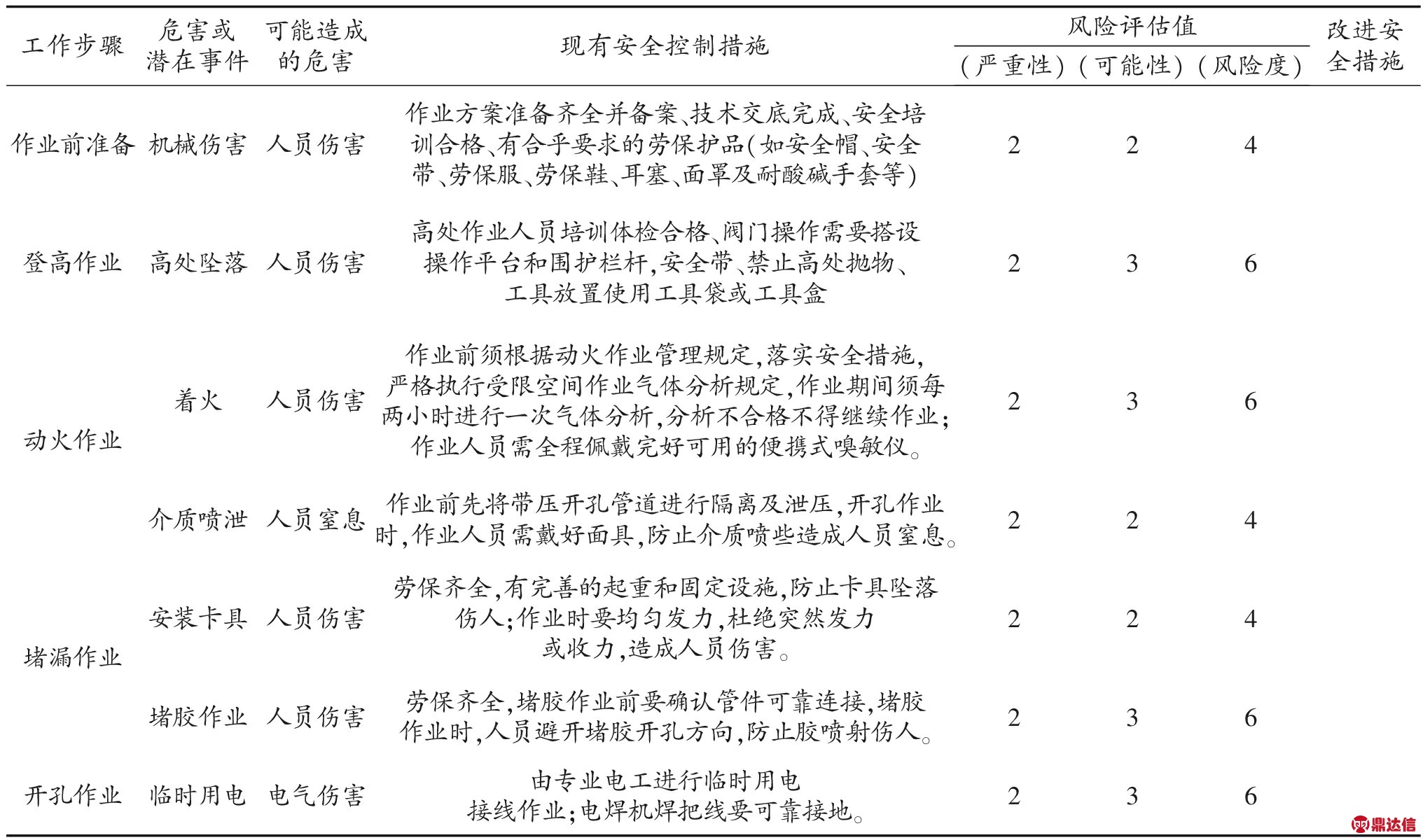

3.5 JHA分析表(见表1)

表1 带压堵漏(开孔)作业JHA分析表

4 应急预案

4.1 使用范围

本安全技术措施应用于轻质油分离器轻质油水外送管线带压开孔期间出现的问题处理。

4.2 应急事件类型及处置措施

作业过程中可能存在的危险,如中毒、爆炸、坠落、砸伤、着火等。

1) 动火作业过程中违章指挥、违章操作均可能会导致管线内介质泄漏。处置措施:作业前将周边易燃物清理干净,严格执行动火分析,若出现着火事故需及时中断作业,切断物料输送,对受伤人员进行护理;

2) 拆除零部件作业可能造成夹缝伤害。处置措施:禁止交叉作业,出现事故及时中断检修,处理受伤人员。

3) 设备内件固定螺栓松动,存在高处落物砸伤风险。处置措施:出现事故及时中断检修,处理受伤人员。

4) 作业期间存在油蜡着火风险,在作业点需配置2具合格灭火器,同时消防车到场待命,随时保持备用状态;作业点下方铺设防火毯,避免火星掉落至。处置措施:积极扑灭初期火灾,及时汇报现场情况,必要时启动应急响应小组。

5 其他事项

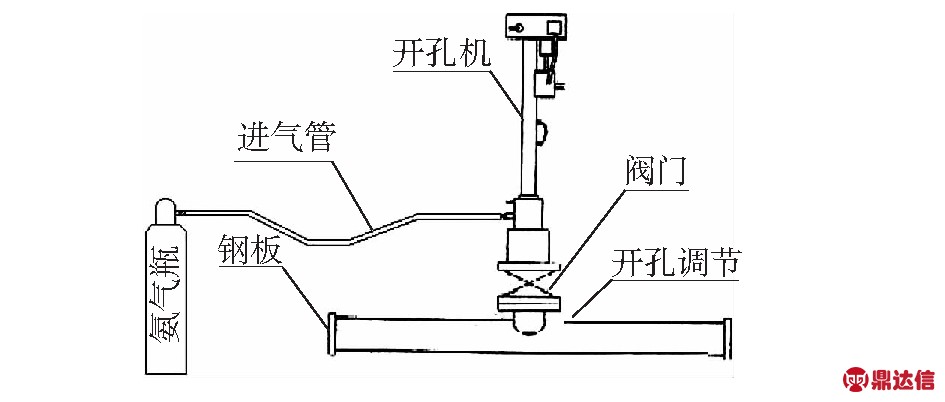

如图1所示,在开孔作业前需焊接一道对应尺寸阀门至开孔位置,将阀门打开,通过阀门通道将开孔刀具安装固定。固定后使用氮气气密,确认安装合格,满足作业条件。

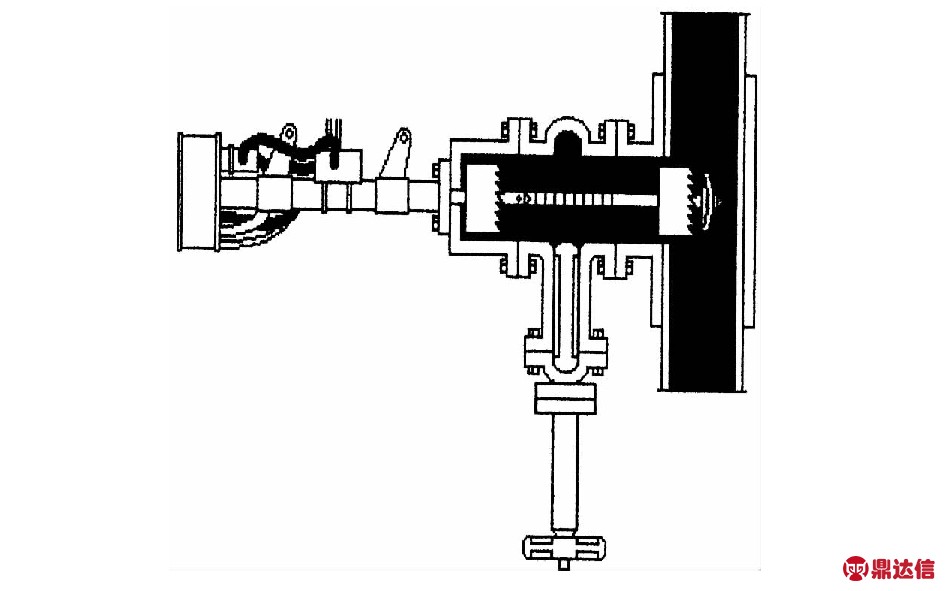

如第65页图2所示,带压开孔作业刀具需与开孔管道、设备呈90°安装,保证刀具受力方向垂直,通过旋转刀具,完成开孔作业。

图1 密封性试验工艺简图

6 结语

通过对轻质油分离器轻质油水外送管线带压开孔项目安全技术措施的研究,在循环换热分离器出口管线跨接至油水分离器,需要在原轻质油分离器至油水分离器管线上进行带压开孔,带温带压开孔作业是在不停止运行设备带温带压的条件下,应用专用开孔机对管道阀门进行紧密连接,然后打压,查看阀门短节是否焊接密封,从而达到安全开孔的目的,确保开孔作业安全有序展开,确保装置各项系统安全顺利的运行。

图2 带压开孔作业示意图