【摘 要】对制气旋转分离器传动齿轮箱频繁进煤粉问题进行了详细的分析,并根据分析结果,采取了相应的对策,以延长旋转分离器运行周期。

【关键词】旋转分离器 磨煤机 故障 原因分析 对策

一、前言

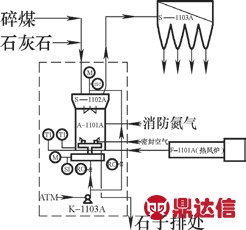

制醇车间S1102A/B旋转分离器是壳牌煤气化装置中的核心设备之一。旋转分离器的主要作用是将经过磨煤机(A1101A)研磨和干燥后产生的煤粉(包括煤、滤饼和石灰石)通过旋转分离器(S—1102A)分离后,粗粒返回磨煤机继续研磨,合格的煤粉经煤粉袋式过滤器(S—1103A)分离送至煤粉贮仓(V—1201A)贮存。以下为S1102A台旋转分离器简易工艺流程图(见图1)。

图1 S1102A台旋转分离器简易流程

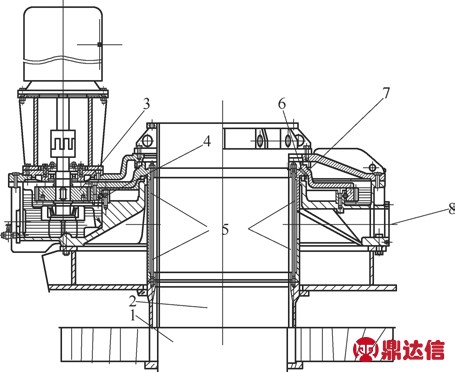

旋转分离器由一台立式电动机驱动,经过传动齿轮箱减速带动旋转动叶低速(70~90r/min左右)运行。由于旋转分离器在运行过程中会产生大量的煤粉,为了使传动齿轮箱不进入煤粉,对旋转分离器传动齿轮箱设计了专门的密封气,密封气腔室由上部两道橡胶密封圈和下部两道填料密封加密封空气组成,设备简易结构如图2所示。

图2 旋转分离器简易结构

1.落煤管部填料密封 2.旋转轴架填料密封 3.传动小齿轮4.外齿球轴承 5.密封气腔室 6.平衡气孔7.传动齿轮箱橡胶密封圈 8.密封空气进气处

二、存在问题

云南水富云天化有限公司S1102A/B两台旋转分离器自从煤气化装置开车后(投运不到10天,最短时3天),就频繁出现故障,主要存在以下几大问题。

(1)旋转分离器传动齿轮箱频繁进入煤粉 旋转分离器传动齿轮箱一旦进入煤粉,再加之煤粉中含有一定量的石灰石,对旋转分离器的传动齿轮及其轴承等都会造成严重的损坏(见图3~图5),引起整个旋转分离器的异常振动,同时给整个煤气化装置的磨煤系统带来严重的安全隐患,甚至直接造成煤气化装置的停车。

图3 旋转分离器外齿球轴承磨损损坏

图4 旋转分离器传动齿轮齿被磨损达2mm深

图5 旋转分离器传动小齿轮及轴承损坏

(2)传动齿轮箱密封气腔室填料密封易磨损 由于密封气腔室填料分别装在较大外径的旋转轴架和落煤管部位,属于动密封,旋转轴架部位外径为993.6mm,落煤管部位外径为820mm,旋转分离器一旦运行,摆动较大,加之填料装配部位跳动较大,导致填料很容易磨损引起密封间隙变大。

(3)传动齿轮箱密封气腔室橡胶密封圈密封效果差 传动齿轮箱密封气腔室上部橡胶密封圈使用丁腈橡胶,摩擦因数较大,容易引起密封圈磨损,严重时橡胶密封圈彻底被磨损掉(见图6)。

图6 橡胶密封圈严重磨损

(4) 传动齿轮箱密封气压力较低 旋转分离器从投入运行起,由于下部填料和上部橡胶密封圈的严重磨损,加之沈阳重型机械有限公司原设计平衡孔的存在,导致密封气压力无法保证要求的9kPa左右,随着运行周期的延长,密封气的压力竟然降低至1kPa以下,由于磨煤机内部压力一般为微正压,高时有5~7kPa,完全达不到密封要求,引起大量的煤粉进入旋转分离器传动齿轮箱。

三、异常故障原因分析

结合上述旋转分离器存在的问题,综合分析引起旋转分离器传动齿轮箱频繁进入煤粉的主要原因有以下几点:

1)旋转分离器旋转轴架及落煤管径向摆动和圆跳动过大,装配填料密封部位最大径向圆跳动达到4mm,引起填料密封磨损较快,密封气腔室泄压,导致大量密封进入旋转分离器传动齿轮箱。

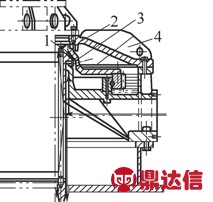

2)旋转分离器上部橡胶密封圈为唇形密封圈,唇口背向密封气进气方向,虽然沈阳重型机械有限公司原设计中设计了保证橡胶密封圈两侧气压平衡的平衡气孔,但是旋转分离器实际运行时,效果并不理想,密封气一旦进入旋转分离器密封气室,由于密封气压力的存在很容易将橡胶密封圈密封面顶开,造成密封气腔室泄压,引起煤粉进入旋转分离器传动齿轮箱(见图7)。且密封气腔室上部橡胶密封圈摩擦因数较大,易磨损,也是影响传动齿轮箱进粉的重要原因之一。

3)旋转分离器密封气压力较低,也是影响旋转分离器进粉的原因之一。

图7 改进前橡胶密封圈装配方式

1.橡胶密封圈平衡气孔 2、3.橡胶密封圈 4.传动齿轮箱

4)密封气通道被煤粉磨穿,导致密封气压力低,引起煤粉泄漏进入旋转分离器传动齿轮箱。

要彻底解决旋转分离器传动齿轮箱频繁进入煤粉的问题,特制订如下对策。

四、制订对策

1)关于旋转轴架及落煤管跳动及摆动大的问题,首先是在装配旋转轴架及落煤管时,清扫干净止口部位的异物,装配好后使用百分表检查填料密封部位径向圆跳动值,通过调整(加减垫片的方式),将其控制在2mm(沈重设计值)范围内,如发现自身圆度不够,可以通过机加工的方式,将其装配填料部位的外径方向车圆,使其自身径向圆跳动值降低。

2)旋转分离器上部橡胶密封圈,由摩擦因数较大(0.95)、耐高温较差(120℃)的丁腈橡胶改为摩擦因数较小(0.80)、耐高温较好(200℃)的氟橡胶,以延长上部橡胶密封圈的使用寿命。注:旋转分离器的介质温度为105℃。

3)将旋转分离器上部唇形橡胶密封圈的唇口由背向密封气侧改为正对密封气侧,以达到旋转分离器密封气室一旦进气后,使上部唇形橡胶密封圈唇口与密封面之间贴合得更紧,达到更好的密封效果。

4)由于原平衡气孔直接连同传动齿轮箱大箱体,于是将旋转分离器的密封气腔室上部橡胶密封圈的平衡气孔堵死,以达到密封气良好的保压密封效果。

5)严格控制旋转分离器密封气室密封气压力,保证密封气压力高于磨煤机内部压力2kPa的压差要求,一旦压差无法保证,必须停机检查调整下部填料密封和上部橡胶密封圈,同时要检查旋转分离器密封气通道是否被磨穿,如果上述密封件磨损或者密封气通道被磨穿,需要及时对其进行修复或更换处理。

6)旋转分离器正常运行时,由于整个磨煤机运行过程中振动及摆动较大,易导致密封气入口蝶阀开度变小,影响密封气进气量,要求加强巡检,发现问题及时调整。

五、结语

由于旋转分离器原始设计存在的缺陷较多,通过不断的改进及优化操作,延长了旋转分离器的使用周期,确保了制醇车间煤气化装置的安全稳定长周期运行。