[摘 要]:旋风分离器作为压缩机的级间分离设备,主要用于分离压缩过程中产生的液滴,然而,液体的体积含量对于分离效果有很大影响,通过Fluent软件,对于常规工艺条件和带有大量冷凝液的工艺条件分别进行气、水两相流的模拟,进一步明确旋风分离器的适用范围,为旋风分离器的工程设计及其分离性能的改善提供一定的基础。

[关键词]:旋风分离器;fluent;两相流

1 引言

在石油化工以及煤化工行业高度发展的今天,伴随着相关工艺技术的不断提升,工艺介质和工艺条件更趋于复杂化,对于工艺设备的要求更加严格。往复压缩机作为工艺单元的重要组成部分,级间设备的技术提升是十分必要的。通常来讲,因往复压缩机结实耐用,效率相对较高,并且工艺介质的清洁程度不是很高,所以级间分离器采用旋风分离的结构形式,尽管分离效果不是特别高,但从成本、工艺条件等方面考虑,更加适用。

在以往的设计过程中,分离器主要承担的是分离湿工艺气在压缩过程中凝结的水滴,以及部分夹带的润滑油液滴,其体积流量总体来说都不是很大。但是在近一段的工作中,接触了部分新兴工艺,工艺介质中存在大量的重组分烷烃,在压缩过程中,伴随着压力的升高和级间冷却器的冷却,工艺气体会进入饱和状态,并且出现很大比例的液化。该工艺系统的凝液量较以往的设计要大很多,而且在分离器入口的流动状态可能与常规设计截然不同,有可能出现分层流动或柱塞流等状态,这就直接影响分离器的分离效果。

本文分别模拟了常规设计条件下的分离和带有大量液化的工艺条件下的分离,并且对于2种情况的模拟结果进行比对,从理论上明确了常规条件下分离器的分离效果;同时,也验证了旋风分离器的结构形式,同样也可以应用于上述液化的工况,从一定程度上确认了旋风分离器的使用范围。

2 理论基础

旋风分离器主要工作原理:采用切向进气的方式,工艺气体沿容器内壁旋转,通过液滴自身的离心作用,贴附容器内壁,之后依靠重力作用,沿容器内壁下滑,进而达到预期的分离效果。

通常来讲,达到预期的分离效果还需要限定旋风分离器入口的气体流速,流速过高或过低时,液滴依然会伴随着气体进入后续工艺流程,这一限定的流速称为临界速度。

对于气体的临界速度,可按下式计算

其中 Wc——临界速度

K——分离系数

ρ0——液体密度

ρ——气体密度

计算流体动力学是建立在经典流体动力学与数值计算方法基础之上,在时间和空间上定量描述流场的数值解,从而达到对物理问题研究的目的。在流体流动的基本方程——质量守恒方程、动量守恒方程和能量守恒方程的控制下,对于流场进行数值模拟。通过这种数值模拟,可以得到极其复杂问题的流场内各个位置上的基本物理量的分布情况以及随时间变化情况,如速度、压力、浓度等。

Fulent作为CFD软件,可以模拟各种复杂情况下的流场,包括可压缩流与不可压缩流,多相流、定常流与非定常流,颗粒运动轨迹等流场,运用Fluent软件模拟分离器内部分离情况,可以得到较为贴合实际的数据结果,作为分离器产品设计的理论依据。

3 结构

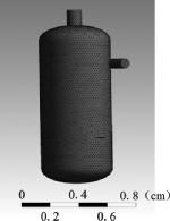

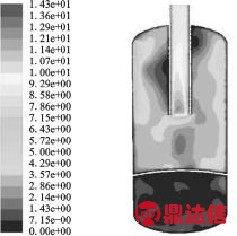

本文选取某产品中的级间分离器,分离器筒体内径为600 mm,进气口内径为86 mm,偏心180 mm,出气口内径为102 mm,内伸长度600 mm。

按主体结构建立模型,并且进行网格划分,具体见图1和图2。

4 CFD分析

采用Fluent软件对于分离器内部流场进行模拟分析,具体设置如下:

图1 主体结构

图2 网格划分

(1)气体介质为氢气,按理想气体设置;

(2)采用DPM模型,入口面射入,颗粒直径为20~50 μm,材料为水,质量流量为3.083 kg/s;

(3)标准动量方程,默认设置;

(4)边界条件:速度入口13.72 m/s,压力出口为1.85 MPa,入口接管内壁设置为reflect,分离器壳体内壁设置为wallfilm;

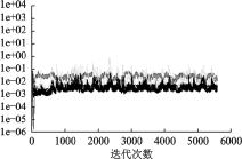

(5)进行计算,得到图3的残差曲线,运算完成。

图3 残差曲线

5 数据结果

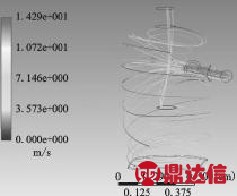

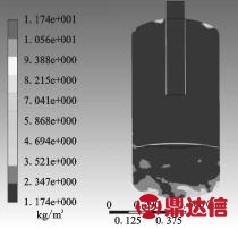

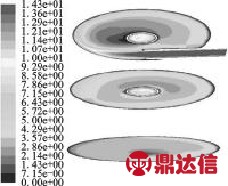

详细的计算结果如图4~8所示,工艺介质的运动轨迹为沿旋风分离器内壁旋转;经过分离作用,液滴主要聚集在分离器底部;流动速度从内壁到分离器中心逐渐减小,与实际情况相符合。并且对于20~50 μm的液滴,分离效果在90%左右。

图4 运动轨迹

图5 密度分布

图6 压力分布

图7 垂直截面速度分布

图8 水平截面速度分布图

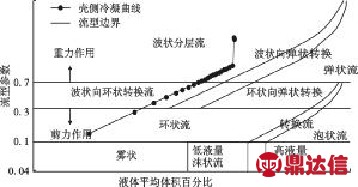

6 VOF模拟

对于凝液量较大的工艺条件,在前期的换热计算中显示,冷却器内部冷凝液的流动状态为层流,如图9所示,也就是说在分离器的入口也有可能出现分层流动,所以对于这种情况的分离器模拟改用VOF模型。

绿化美化是美丽乡村建设的重要内容,也是改善当地生态环境和自然景观,推进生态文明建设的根本措施,本文在综合分析该县乡村绿化成功经验的基础上,全面阐述了美丽乡村绿化原则、绿化树种配置模式,具有很强的理论性、科学性、可操作性。

图9 水平截面速度分布图

表1

图10 残差曲线

图11 运动轨迹

(5)进行计算,得到下图的残差曲线,运算完成。

7 数据结果分析与讨论

通过VOF模型的计算,得到图11、14的相应计算云图。

通过图11可以看出,运动轨迹与常规的运动轨迹相同,沿着分离器内壁旋转,其中部分液滴进入隔板下部,以完成预期的分离;图12显示出了液相在垂直截面的分布情况,与常规的分布相比较,在隔板上方有一定的聚集,而且在隔板表面和分离器内壁形成的液膜较为明显,隔板下方聚集的液量也较大,但是出口接管内并无明显的液滴聚集,总体来说分离效果较为理想。

图12 液相体积分数分布

图13 压力分布

图14 速度分布

8 结论

本文选择常规产品的旋风分离器作为基础模型,分别添加了常规工艺条件和凝液量较大的工艺条件,进行两相流的数值模拟分析。最终得出以下结论:

(1)模拟了旋风分离器内部,工艺气体和液滴的运动规律,直观地反应了气液分离的分离机理,为旋风分离器的工程设计和其分离性能的改善提供一定的基础。

(2)对于凝液量较大的工艺条件(目前产品中遇到的最大的凝夜量),旋风分离器同样适用,也就是说液体的质量流量对于分离效果的影响不是主要因素,体积分数的影响更为明显。在5.8%范围内,应该都可以选用旋风分离器作为压缩机机组的级间分离设备。但是,在分离器内部的液滴聚集也较为明显,而且往复压缩机有气体脉动的特点,对于分离器内部的流场会有一定影响,具体实际的分离效果还有待工作中进一步检验。

(3)分离器封头位置有些许液滴集聚,可能是由于上升气旋形成的涡流造成的,但是对于分离器出口并无影响,当然,也有待于进一步理论与实践的验证。

(4)CFD数值模拟作为一种方法,可以得到与实际情况接近的计算结果,由于往复压缩机自身的脉动特点,对于流体流场的分析十分重要,除了对于分离效果,还可以进行其他方面的模拟分析,以提高企业的技术实力,为企业的发展奠定坚实的基础。