摘要:采用三维有限元仿真方法对VAM TOP、NK3SB两种气密封螺纹接头在上扣、拉伸载荷及弯曲载荷3种工况下的联接及密封性能进行研究,并对两种扣型的性能进行对比分析。结果表明:两种扣型台肩与密封面过渡区域有较为严重的应力集中,是气密扣结构最薄弱环节;上扣工况密封面接触应力沿周向表现出一定的螺旋特性, NK3SB扣型主密封受螺纹影响较小,VAM TOP副密封受螺纹影响较小;拉伸工况NK3SB螺纹应力分布更为均匀,弯曲工况VAM TOP螺纹应力波动较小;拉伸及弯曲工况下,NK3SB扣型球面/锥面主密封性能更为优异,VAM TOP反向台肩副密封性能更优异。

关键词:气密扣; 密封性能; 联接强度; 有限元仿真

油管是油气钻采过程中不可或缺的专用管材,其联接强度和密封性能直接影响钻采作业的成败和油气井的寿命。油管接头是影响油管性能的关键部位。据统计,油管失效事故约64%发生在螺纹联接部位(中国此数字高达86%)[1]。相比于传统的API标准[2]螺纹扣型,气密封螺纹接头(气密扣)具有更可靠的联接强度及密封性能,随着深井、超深井、高温高压油气井的广泛开发,常规API螺纹扣型不能满足苛刻工况要求,正逐步被联接强度高、气密封性能优异的气密封螺纹接头所替代[3-5]。气密扣的密封结构形式是影响其性能的关键因素,辛纪元等[6]仿真研究了主密封结构形式为锥面/锥面、柱面/球面、锥面/球面3种气密扣在上扣、拉伸及内压载荷工况下的密封性能;王建东等[7]通过仿真和试验评价的方法对比分析了球面/锥面与锥面/锥面密封结构的气密扣在不同工况下的接触压力、密封长度和密封面泄漏长度的变化;李腾[8]对BGT、FOX扣型在不同拉伸载荷工况下的性能进行了研究,通过仿真分析了两种扣型密封面上的接触压力。但是,目前气密扣有限元仿真中普遍将气密扣简化为二维轴对称模型,忽略了接头螺纹升角的影响,仿真结果存在一定误差[9],尤其是弯曲载荷工况下的气密扣并非轴对称模型,难以采用二维模型仿真。笔者考虑螺纹升角的影响,通过综合利用Hypermesh网格划分软件及ANSYS仿真软件进行不同结构形式的气密封螺纹接头的性能研究。

1 有限元模型建立

选取钢级为P110,尺寸为114.3 mm×8.56 mm的VAM TOP、NK3SB两种油管气密扣为研究对象。弹性模量、泊松比、屈服强度和唐氏模量分别为206 GPa、0.3、758 MPa和80 GPa。

根据相关技术资料获得VAM TOP、NK3SB气密扣的基本形状尺寸,通过Solidworks软件建立气密扣几何模型。

为便于仿真,根据气密扣的结构和受力特点,简化及假设如下:

(1)气密扣外螺纹与内螺纹齿顶与齿底简化为无圆角状态,公扣不完整螺纹简化为完整螺纹状态;

(2)考虑接头两侧的对称性,取接头一半建立模型;

(3)为消除边界效应影响,管体长度大于管端至螺纹消失点长度的2倍[10];

(4)接头材料视为各向同性;

(5)接触面的摩擦系数与金属表面处理方式、螺纹脂类型等因素有关,一般取0.015~0.025[11-12],假定接头中各个接触表面的摩擦系数为0.02。

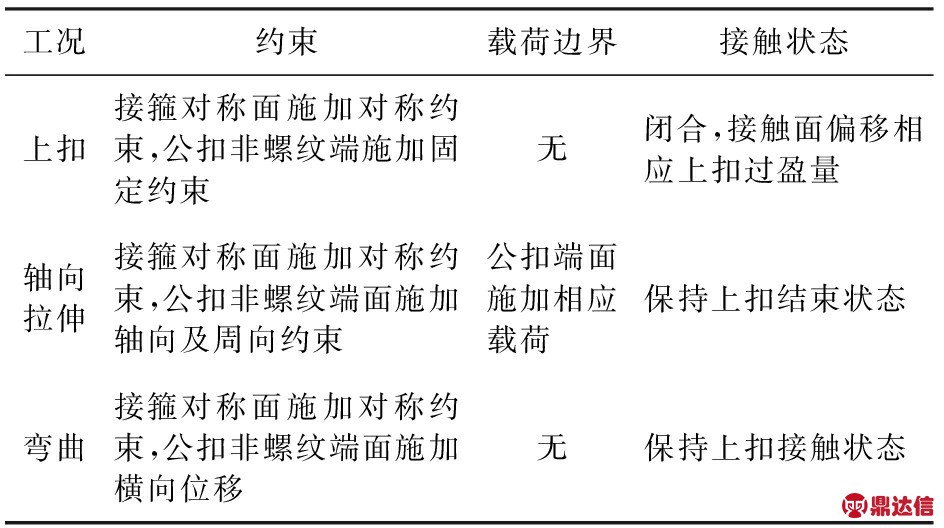

将几何模型导入Hypermesh软件进行单元离散,单元类型选用solid185单元,最终将VAM TOP离散为122 134个单元,NK3SB离散为114 780个单元,有限元模型如图1所示。

两种气密扣密封面及扭矩台肩过盈量分别为0.1和0.02 mm,机紧上扣20圈。两种气密扣机紧上扣1圈对应的过盈量如表1所示。3种工况的边界条件如表2所示。

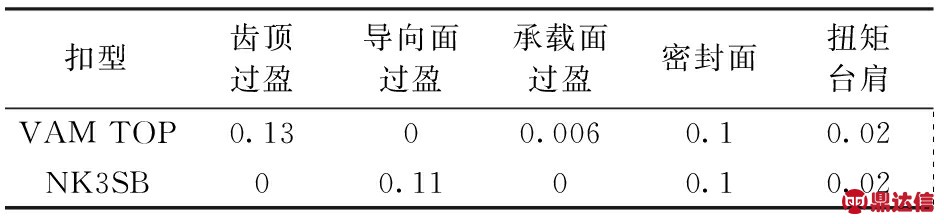

表1 两种扣型上扣对应的齿形过盈量 mm

Table 1 Amount of tooth interference after makeup

表2 边界条件

Table 2 Boundary condition

图1 VAM TOP扣型和NK3SB扣型有限元模型

Fig.1 Finite element model of VAM TOP and NK3SB

2 上扣工况联接及密封性能评价

2.1 等效应力分布

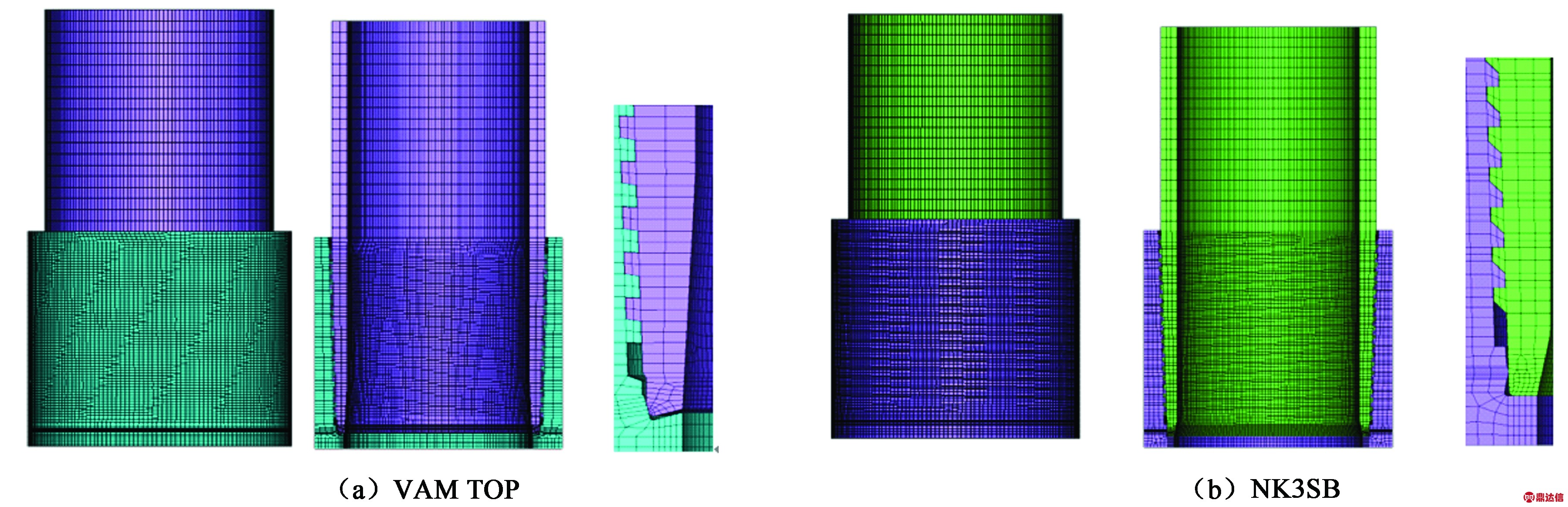

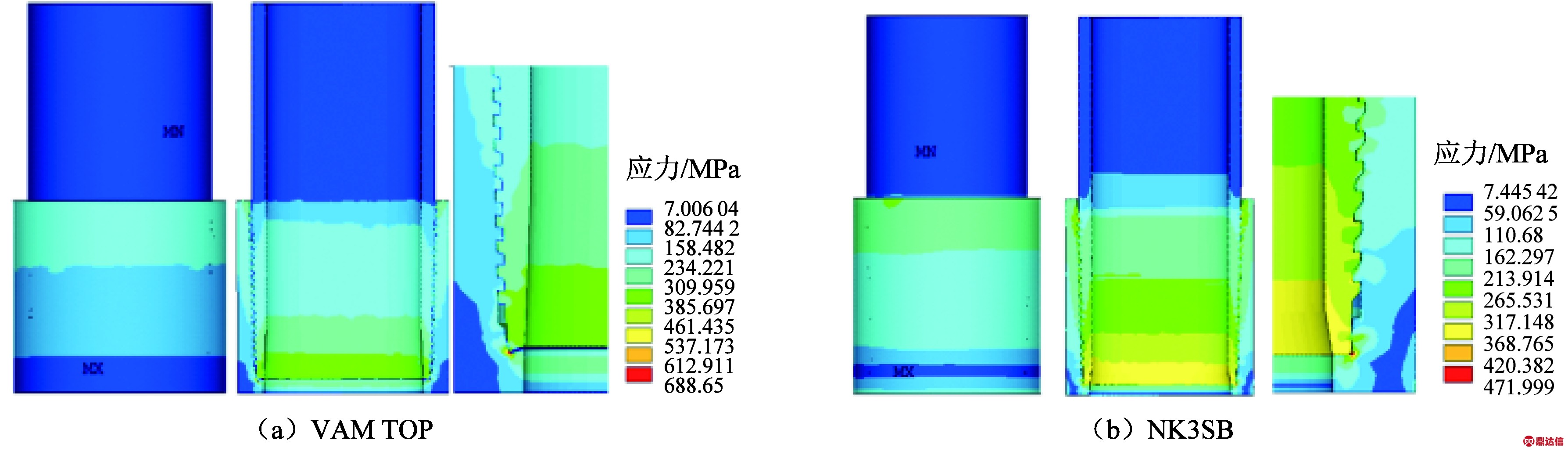

两种扣型上扣工况下的von Mises应力云图如图2所示。分析可得,VAM TOP扣型上扣工况下公扣的最大应力位于密封面与台肩面的过渡面区域,且该区域有较严重的应力集中,最高应力为688 MPa,母扣的最大应力同样位于密封面与扭矩台肩之间的过渡区域,该区域应力集中现象也较为明显,最高应力为661 MPa,略低于公扣的最高应力值;NK3SB扣型上扣条件下公扣的最大应力位于螺纹小端第一圈承载面齿根区域,最高应力为325 MPa,母扣的最大应力位于台肩与密封面过渡区域,最大应力为471 MPa。因此,上扣工况下NK3SB扣型的应力小于VAM TOP扣型,应力分布更为均匀,更不容易发生失效,两种扣型的最高应力均位于台肩面与密封面的过渡区域,该位置有较严重的应力集中。

图2 VAM TOP 和NK3SB von Mises等效应力云图

Fig.2 von Mises equivalent stress of VAM TOP and NK3SB

2.2 密封面接触应力分布

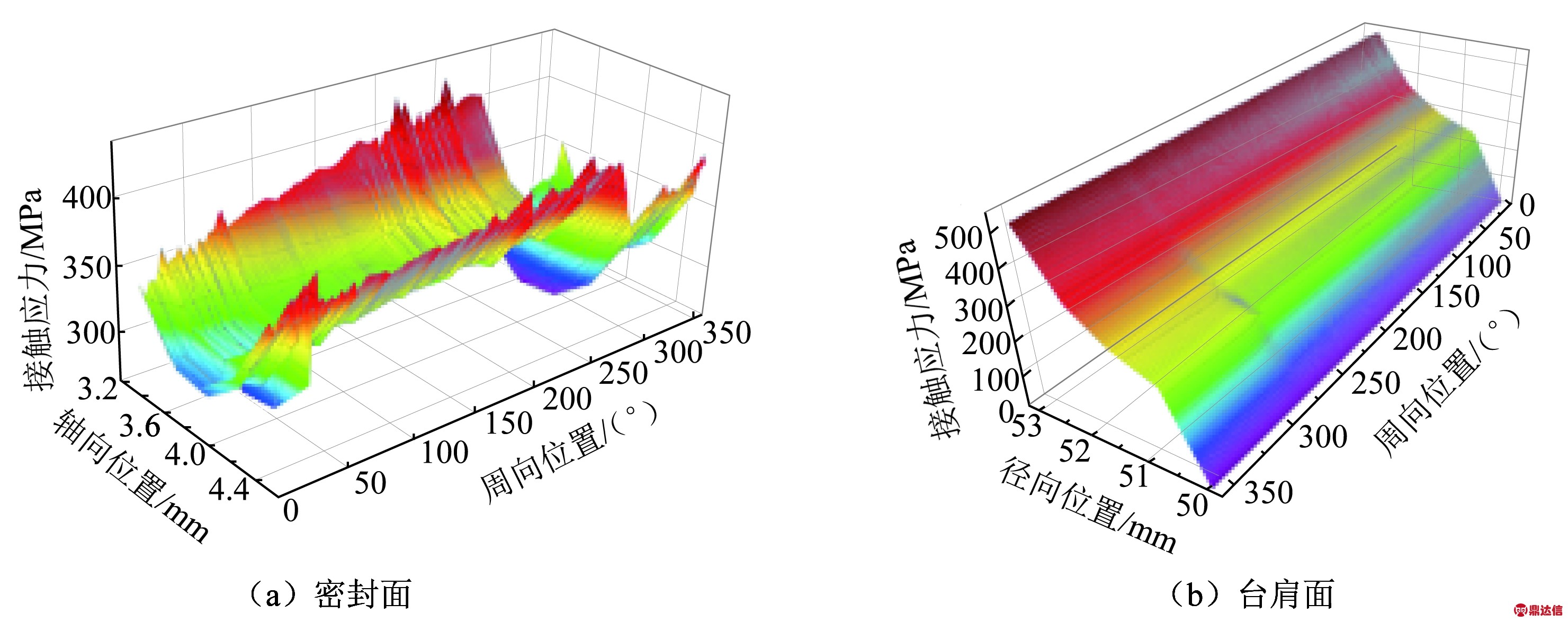

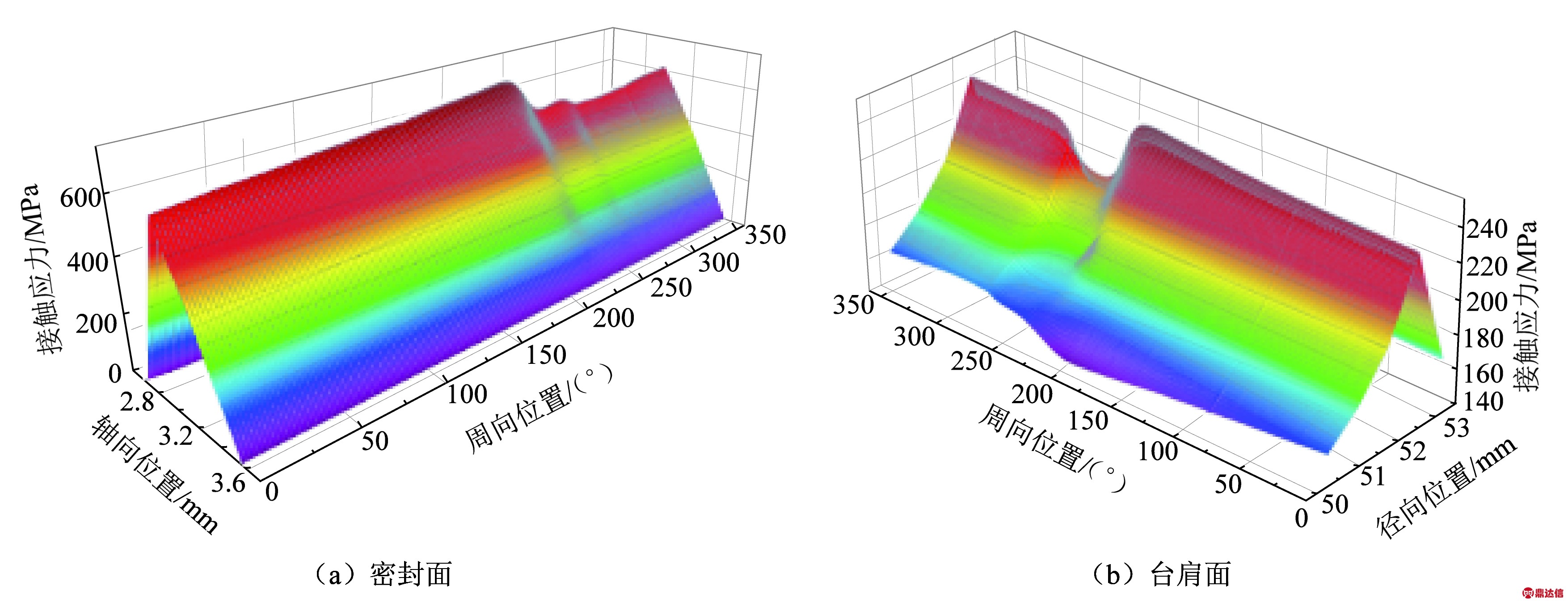

VAM TOP扣型的主密封和气密扣扭矩台肩接触应力分布如图3所示。由图3(a)可知,密封面接触应力沿轴向呈两端高中间低的U型分布,其中最大接触应力位于小端起始位置,应力为435 MPa,最小接触应力位于密封面中部区域,最小值为218 MPa。从图3(b)可以看出,接触应力沿径向呈外径较高、内径较低的分布趋势,最高应力约为534 MPa,径向位移最小处无接触应力作用。图4为NK3SB密封面和扭矩台肩面接触应力分布。由图4(a)可知,接触应力沿轴向呈中间高两端低的峰状分布,最高应力为650 MPa。从图4(b)中可以看出,沿径向接触应力分布较均匀,应力水平保持在143~ 253 MPa。

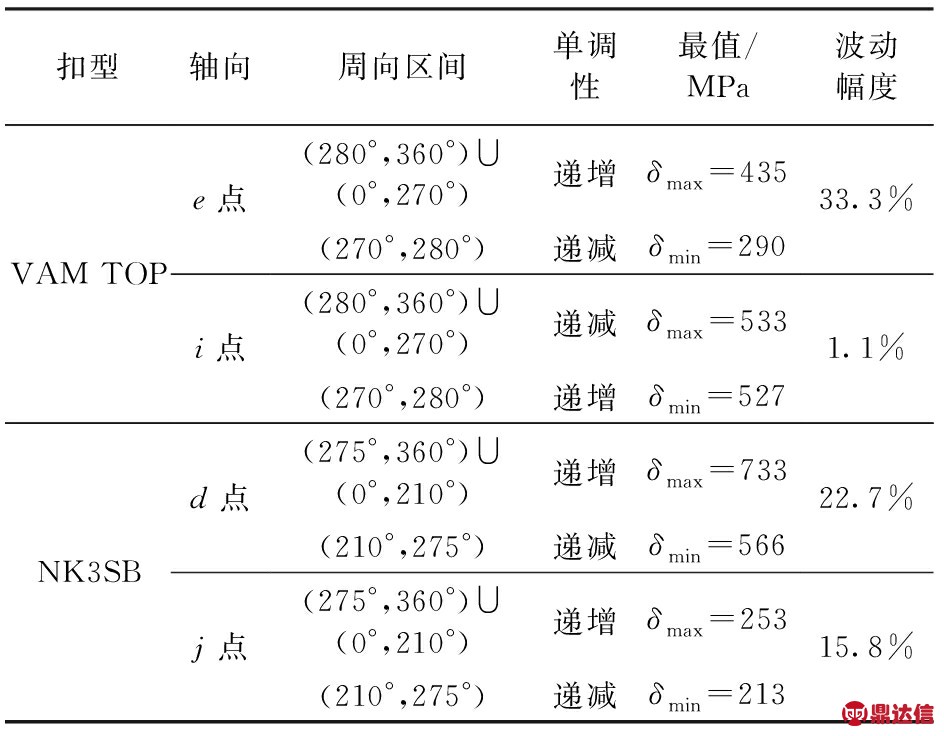

此外,由图4可知,接触应力沿周向均表现出一定的螺旋变化特性。图5为两种扣型周向波动幅度最大点的接触应力分布,表3为接触应力数据分析。

结合图5及表3分析可得,两种扣型主密封及副密封接触应力沿圆周方向的分布均表现出一定的螺纹变化趋势,说明螺纹对气密的密封性能有一定影响。对比分析两种扣型,NK3SB扣型主密封受螺纹影响较小,VAM TOP副密封受螺纹影响较小,密封性能更为稳定。

图3 VAM TOP密封面和台肩面接触应力

Fig.3 Sealing surface and shoulder contact stress of VAM TOP

图4 NK3SB密封面和台肩面接触应力

Fig.4 Sealing surface and shoulder contact stress of NK3SB

图5 波动幅度最大点的接触应力周向分布

Fig.5 Circumferential contact stress at the maximum fluctuation point

表3 接触应力数据分析

Table 3 Contact stress analysis

3 拉伸工况联接及密封性能评价

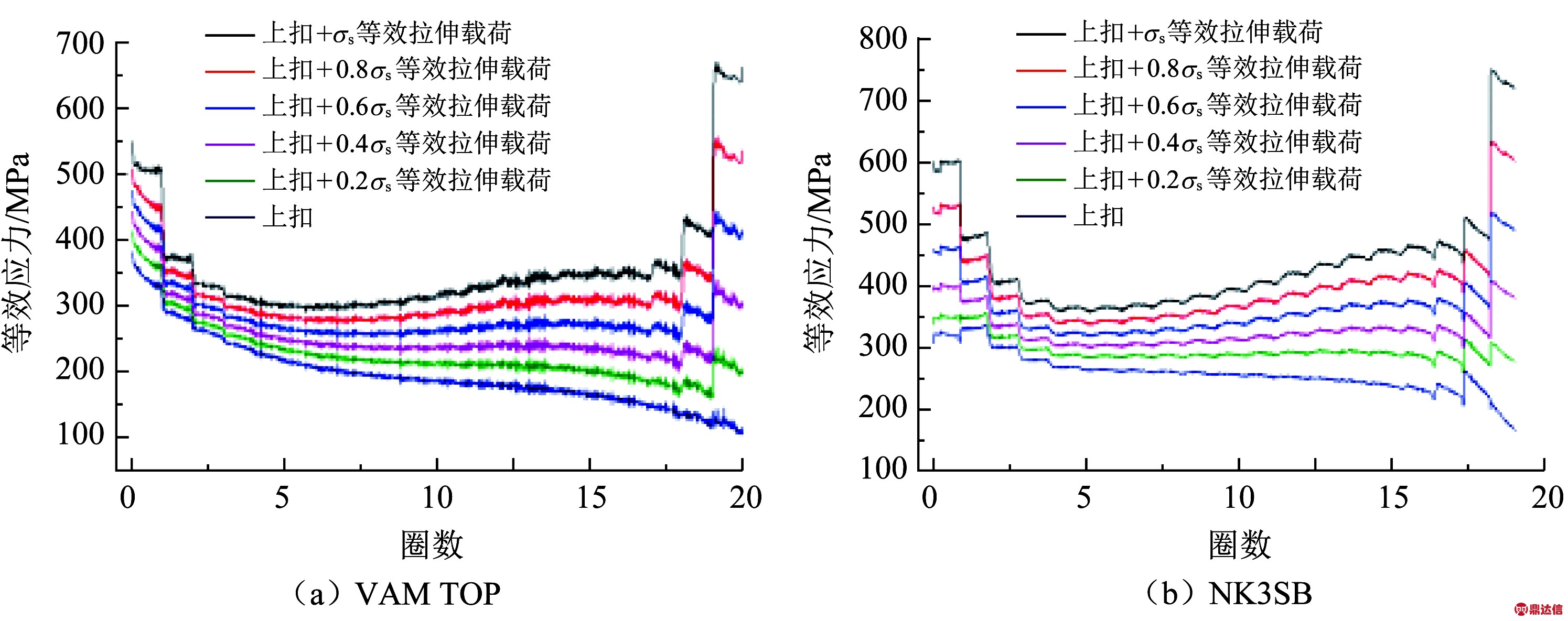

3.1 螺纹等效应力分析

油管在下井时首先承受拉伸载荷,尤其是上部靠近井口位置处受拉伸载荷最大,图6为两种扣型拉伸工况螺纹等效应力分布。比较分析两种扣型在不同轴向载荷作用下螺纹的等效应力分布曲线可得,随着轴向拉伸载荷逐渐增大,螺纹的应力分布也逐渐发生变化,整体的应力水平逐渐升高,两种扣型螺纹的应力分布逐渐由小端较高、大端较低的L型变为两端高、中间低的U型,说明轴向载荷作用下两种扣型螺纹的两端起主要承载作用。

由图6可知,两种扣型的应力主要集中于小端前三圈螺纹,VAM TOP前三圈螺纹的应力水平约为375、300和250 MPa;NK3SB前三圈螺纹的应力水平约为325、300、275 MPa,不同圈数螺纹应力水平存在明显的阶跃变化,NK3SB扣型应力阶跃变化幅度较VAM TOP偏小,说明该扣型上扣工况下螺纹承载应力变化更缓和,螺纹应力分布更均匀。

此外,载荷增加过程中,螺纹大端前三圈的等效应力波动幅度较大,该区域不同圈螺纹应力水平发生阶跃变化。以屈服强度当量轴向载荷工况为例,VAM TOP大端前三圈螺纹的应力约为650、425、350 MPa,应力波动幅度为46%;NK3SB前三圈螺纹的应力约为750、500、475 MPa,应力波动幅度为37%,由此可见,两种扣型均能满足100%的管体抗拉强度,但NK3SB扣型较VAM TOP螺纹应力分布更均匀,有利于提高螺纹的联接强度。

图6 拉伸工况VAM TOP和NK3SB螺纹等效应力

Fig.6 Equivalent stress of VAM TOP and NK3SB thread under different tensile load

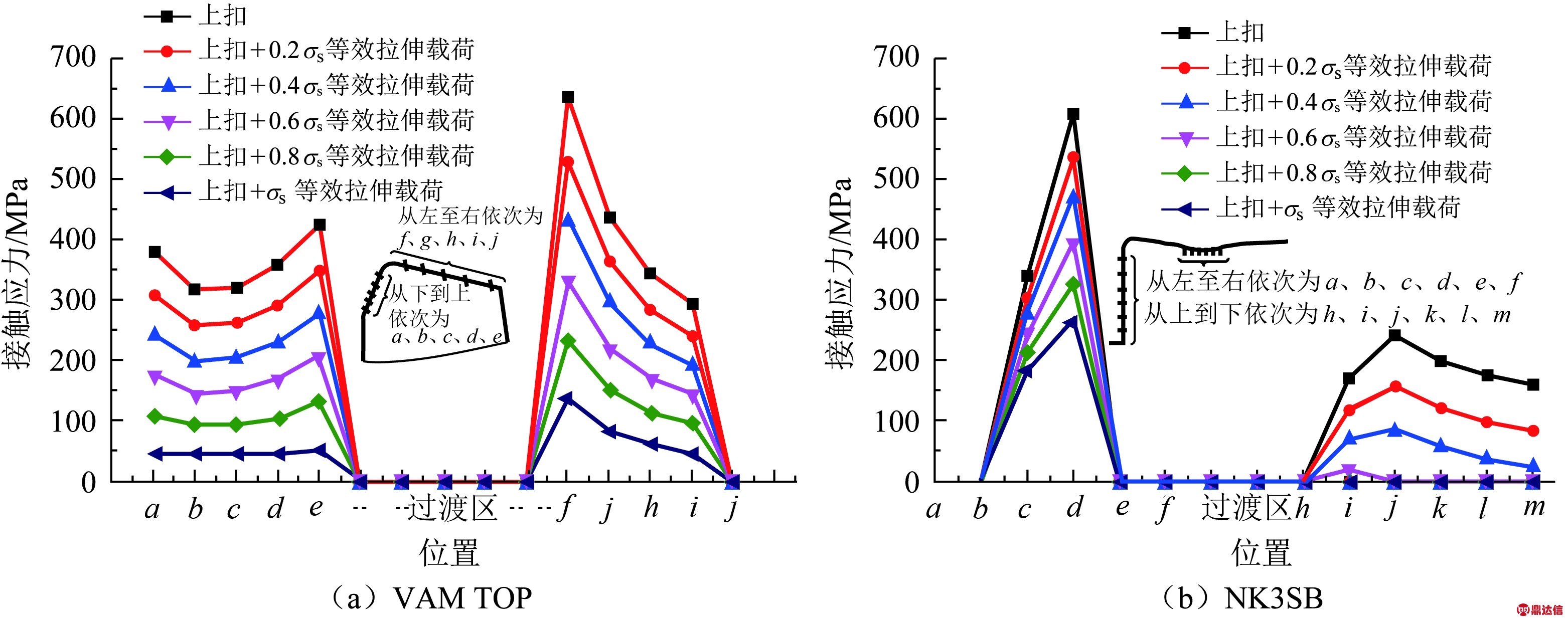

3.2 密封面接触应力分析

图7为VAM TOP和NK3SB扣型在不同轴向载荷下主副密封接触应力变化曲线。由图7(a)可知,随着拉伸载荷增大,密封面的接触应力呈整体降低状态,密封面整体的密封状态由上扣状态下两端高中间低的U型转变为均匀的“一”字型,当轴向载荷增大到100%管体屈服强度水平时,最高接触应力由425 MPa降低为51 MPa,减小幅度为88%;台肩面的最高接触应力由635 MPa降低为139 MPa,降低幅度为78.1%。

图7 VAM TOP和NK3SB主副密封接触应力

Fig.7 Sealing contact stress of VAM TOP and NK3SB

由图7(b)可得,当轴向载荷由零逐渐增加到100%管体屈服强度水平时,密封面的接触应力由612 MPa减小到268 MPa,减小幅度为56.2%;当拉伸载荷增加到80%管体屈服强度水平时,台肩面已发生脱离,失去辅助密封功能。

通过上述分析可得,轴向载荷作用下两种扣型的密封性能均呈下降趋势,直至载荷增大到100%管体强度水平仍具有一定的密封能力,两者比较而言,NK3SB扣型的主密封性能更稳定,而VAM TOP扣型的反向角度台肩的副密封性能更稳定。

4 弯曲工况联接及密封性能评价

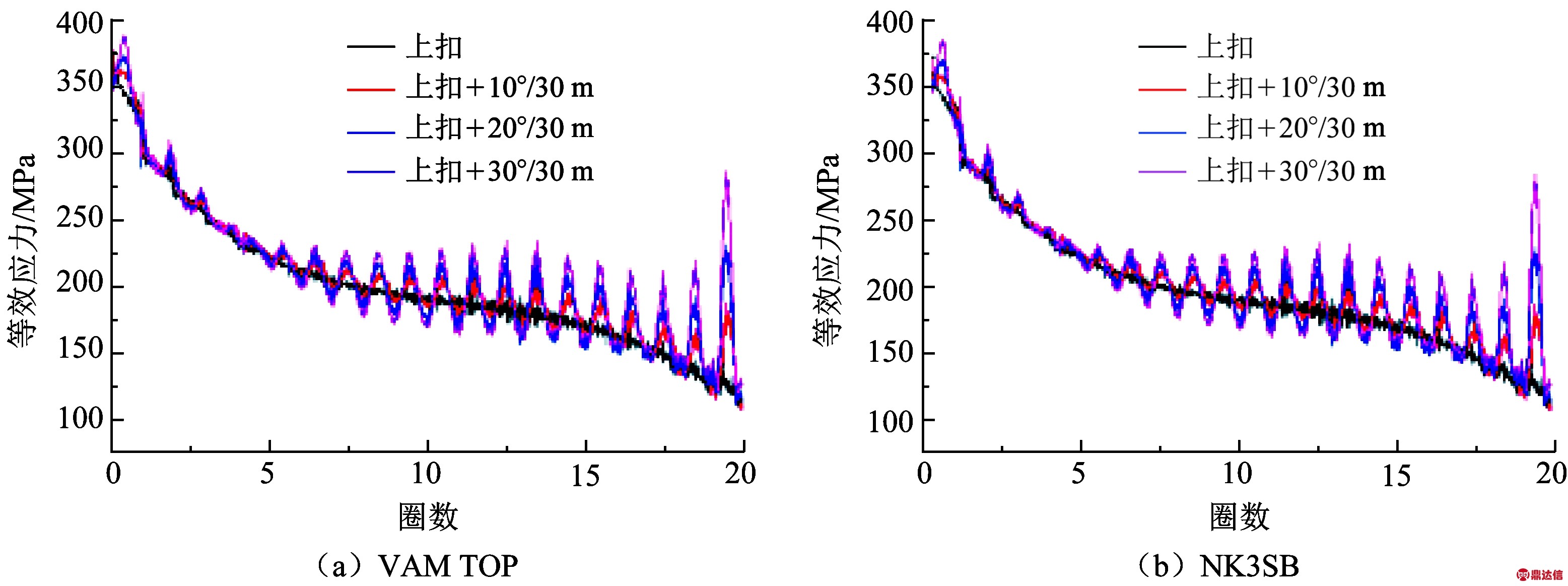

4.1 螺纹等效应力分析

油管在下井时,由于井身轨迹的弯曲狗腿度使管柱承受弯曲载荷,通过对施加不同弯曲载荷的有限元模型仿真得到特殊螺纹弯曲载荷下的应力分布特点,图8为VAM TOP及NK3SB扣型在不同弯曲工况下螺纹承载面等效应力分布情况。

由图8可知,在弯曲载荷作用下两种扣型螺纹应力相对上扣工况发生了显著波动,螺纹受拉侧应力升高,受压侧应力降低,等效应力从螺纹小端开始至螺纹大端,波动幅度逐步扩大,此外,弯曲载荷越大螺纹应力波动幅度越大。

由图8可知,VAM TOP扣型应力波动幅度小于NK3SB扣型,以30°/30m弯曲狗腿度工况大端第一圈螺纹等效应力为例,NK3SB扣型螺纹等效应力最大值为425 MPa,最小值为167 MPa,波动幅度为60.7%;VAM TOP扣型螺纹等效应力最大值为275 MPa,最小值为125 MPa,波动幅度为54.5%,故VAM TOP扣型应力波动较为平缓,螺纹的抗弯曲性能更优异。

图8 弯曲载荷下VAM TOP和NK3SB螺纹等效应力

Fig.8 Equivalent stress of VAM TOP and NK3SB thread under different bending loads

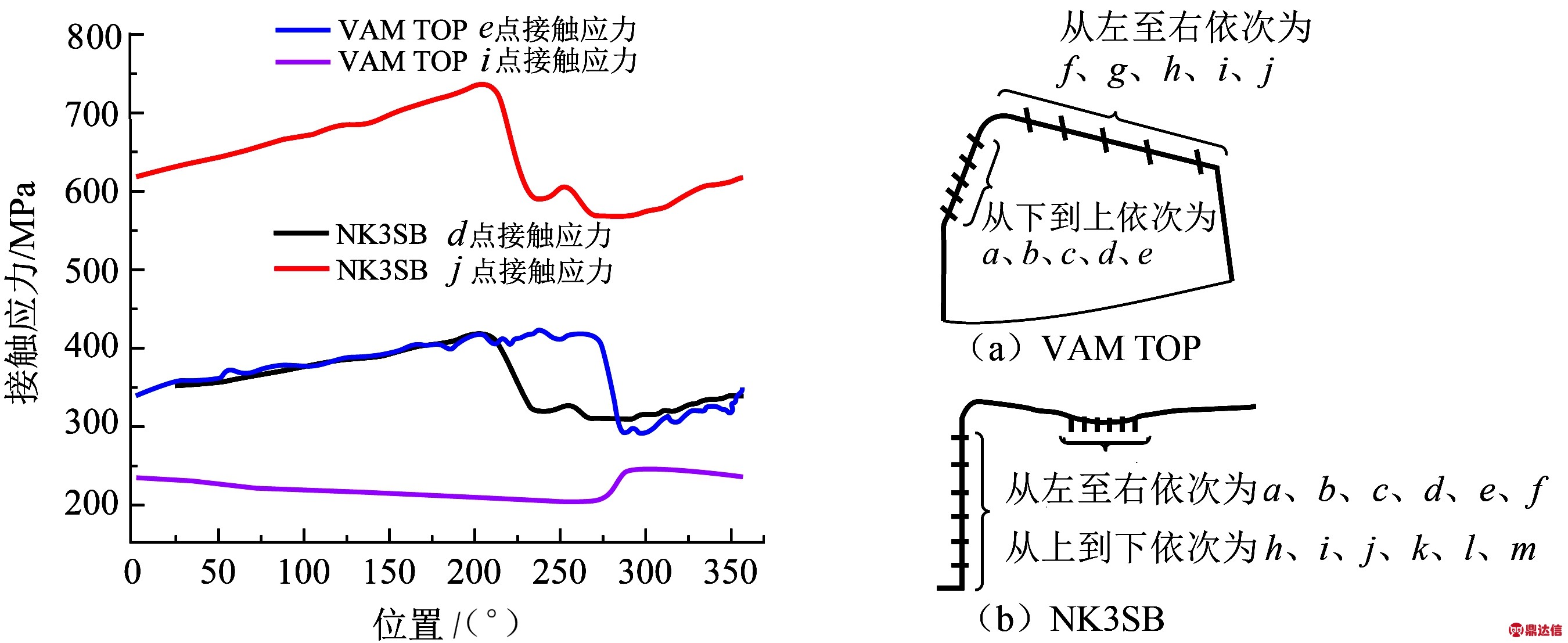

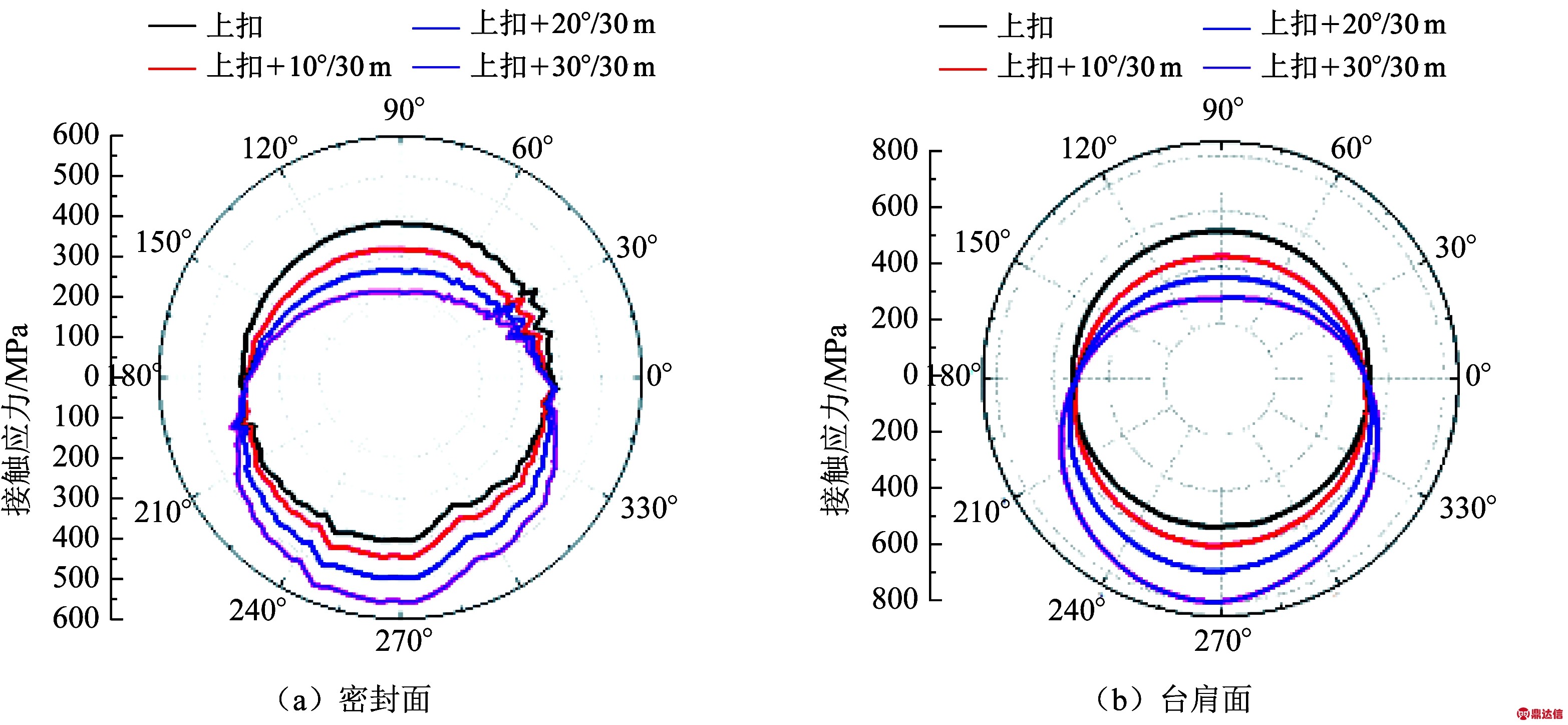

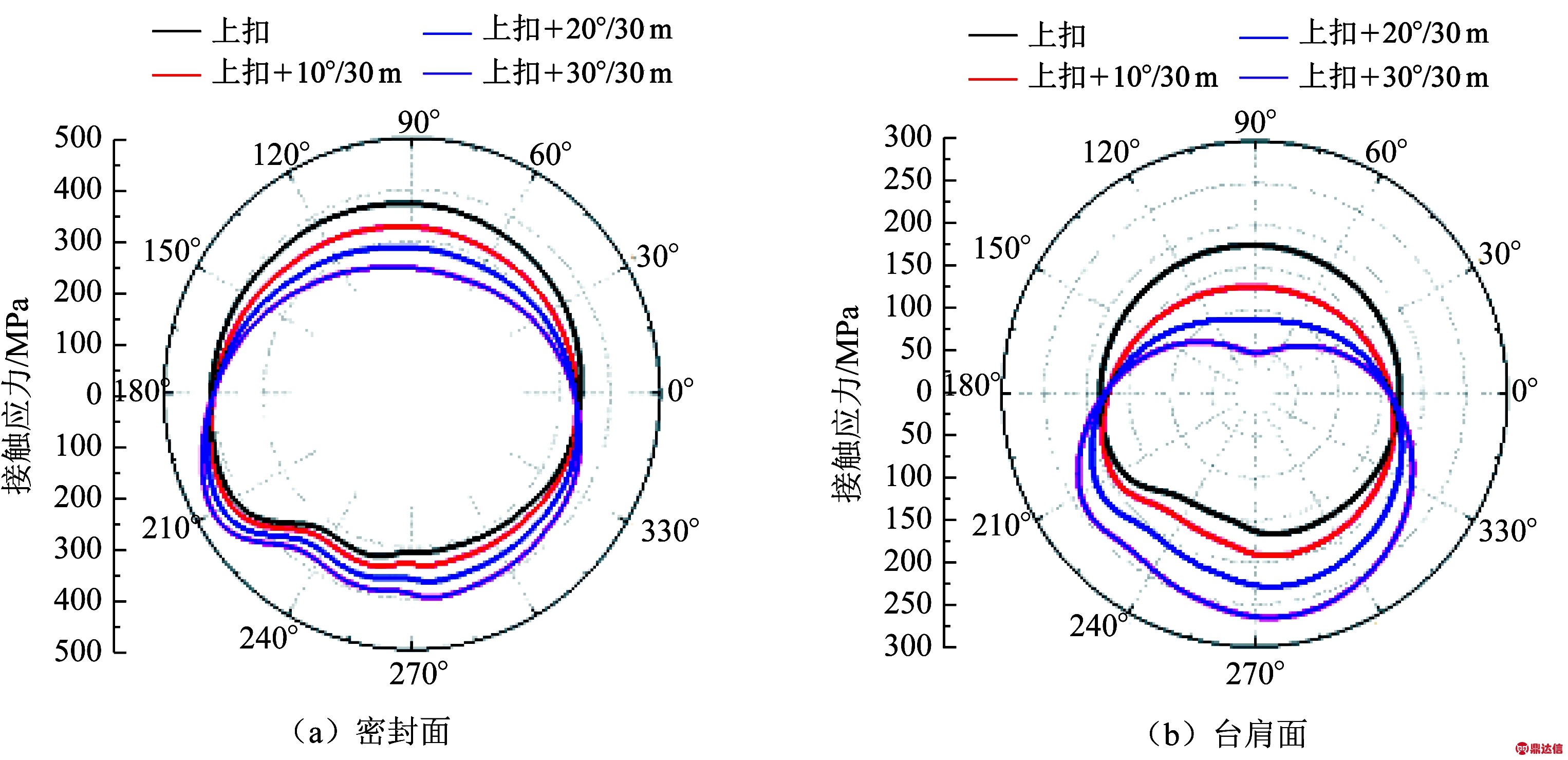

4.2 密封面接触应力分析

图9为VAM TOP扣型密封面e处及台肩面f处在弯曲载荷作用下接触应力沿周向的分布曲线,图10为NK3SB扣型密封面d处及台肩面j处在弯曲载荷作用下接触应力沿周向的分布曲线。从图9、10中可以看出,随着弯曲载荷增大,接触应力较上扣状态发生了明显偏移,接触面受压端接触应力逐渐增大,受拉端接触应力逐渐减小。

图9 VAM TOP密封面和台肩面接触应力

Fig.9 Contact stress of sealing surface and shoulder of VAM TOP

图10 NK3SB密封面和台肩面接触应力

Fig.10 Contact stress of sealing surface and shoulder of NK3SB

观测VAM TOP扣型受拉侧(对应图9中90°处)及受压侧(对应图9中270°处)的接触应力沿轴向的分布,当弯曲狗腿度升高至30°/30m时,密封面受压侧应力最大增幅为37.3%,受拉侧最大降幅为44.6%,台肩面受压侧应力最大增幅为50.1%,受拉侧最大降幅为45.6%。观测NK3SB扣型受拉侧(对应图10中90°处)及受压侧(对应图10中270°处)得到的接触应力沿轴向的分布曲线,分析可得,当弯曲狗腿度升高至30°/30 m时,密封面受压侧应力最大增幅为30.3%,受拉侧最大降幅为38.2%,台肩面受压侧应力最大增幅为64.5%,受拉侧最大降幅为82.6%。由此可知,NK3SB扣型主密封的抗弯曲能力更优异,VAM TOP扣型副密封抗弯曲能力更优异。

5 结 论

(1)上扣工况下,两种扣型台肩与密封面过渡区域有较为严重的应力集中,是气密扣结构最薄弱的环节;密封面接触应力沿周向表现出一定的螺旋特性,NK3SB扣型主密封受螺纹影响较小,VAM TOP副密封受螺纹影响较小。

(2)拉伸工况下,螺纹两端的前三圈起主要承载作用,NK3SB扣型螺纹应力较VAM TOP扣型分布更为均匀;拉伸载荷增大,两种扣型的密封性能均呈下降趋势,NK3SB扣型的主密封性能更为稳定,而VAM TOP扣型的反向角度台肩的副密封性能更为稳定。

(3)两种扣型在弯曲载荷作用下的螺纹等效应力相对上扣工况发生了显著波动,受拉侧应力上升,受压侧应力下降,比较而言,VAM TOP扣型应力波动较为平缓;两种扣型密封性能随着弯曲载荷的升高而降低,NK3SB扣型的主密封性能更稳定,而VAM TOP扣型的反向角度台肩的副密封性能更为稳定。