摘 要:为解决国内地下储 气库井注采管柱气密封螺纹接头 选用混乱且适用性不清的问题,首先对现有标准和气密 封试验数据进行统计比对分析,发现各种气密封螺纹接头的拉伸效率相同,但其压缩效率差异大且现有标准已不适用于储气库注采管柱气密封螺纹接头的选择,认为注采管柱气密封螺纹接头 的选择必须考虑管柱载荷的交变;然后结合2口储气库井注采工况,基于管柱力学理论计算获得2种规格注采管柱 的最大拉伸载荷和最大压缩载荷,对比已选用的气密封螺纹接头,重点研究了接头拉伸效率、压缩效率与管柱载荷之间的关系,提出了 注采管柱气密封螺纹接头优选判据;进一步利用全尺寸实物复合加载试验机对2种规格注采管柱进行多周次气密封循环试验,试 验结果证实了上述 判据的合理性。所提出的优选判据不仅可以作为气密封螺纹接头优选的基本依据,而且还可以作为储气库井注采管柱设计的依据,并纳 入了中国石油天然气行业标准。

关键词:地下储气库 注采管柱 气密封螺纹 接头 压缩 优选 多周次 试验 行业标准

地下储气库的寿命周期在30年以上[1-2],储气库注采管柱承担着注气和采气的通道,地层压力系数并不像常规气井一样逐年衰减,而是一直保持在0.9左右,管柱内运行压力、温度等载荷随注采周期交替变化[3]。为了确保管柱的密封性,要求储气库注采管柱和生产套管柱必须选用气密封螺纹接头[4-5]。笔者通过中国石油6座储气库的调研发现,在井深、运行压力、注采气量差异不大的情况下,各储气库选用的气密封螺纹接头各异,主要有BGT1、TPCQ、VAM TOP、3SB、BEAR等气密封螺纹,这些气密封螺纹接头的密封性能存在差异[6-8],尤其是气密封螺纹接头的抗压缩能力。但油田在选用气密封螺纹接头时,仅关注接头的抗内压强度和抗拉强度[9-10],而对接头的抗压缩能力没有任何要求。

笔者通过对现有气密封试验标准数据和储气库注采管柱载荷分析,并结合全尺寸实物模拟试验,针对国内外气密封螺纹接头的性能差异,研究提 出了适用于储气库工况的气密封螺纹接头优选分析方法。

表1 国内外不同厂家和规格的气密封螺纹接头试验结果对比表

1 气密封试验标准和数据

目前,对油管和套管柱接头进行气密试验检测的主要依据是ISO 13679标准[11],标准试验目的是评价油管及套管螺纹连接的粘扣趋势、密封性能和结构完整性,标准规定了4种接头评价级别(CAL),并指明评价级别CAL II 以上试验适用于气井。但在标准B系气密封试验,仅进行CCW(逆时针)、CW(顺时针)、CCW3次循环,并不能满足储气库注采30周次需要。此外,在标准B系气密封试验中,规定进行95%拉伸载荷、33%和67%压缩载荷下的气密封试验。

统计对比国内(A、B、C生产厂家)和国外(D、E生产厂家)不同生产厂家的气密封螺纹接头试验结果(表1),国内外气密封螺纹接头的拉伸效率均为100%,但国外气密封螺纹接头在压缩载荷下的密封性能总体优于国内气密封螺纹接头。表1显示螺纹接头多数在10%~40%之间施加压缩载荷进行气密封试验,不能满足储气库井深、压力变化的多样性。

各生产厂家的气密封螺纹接头设计不同,性能差异明显。如气密封螺纹接头的压缩效率(耐压缩性能)参差不齐,压缩效率从30%~100%都有,一旦选用不合适极易造成管柱泄漏。因储气库注采作业的交替变化,注采管柱载荷出现拉压交变[12],储气库注采管柱气密封螺纹接头选择必须考虑管柱载荷的交变,而气密封螺纹接头的压缩效率显得尤为重要。

2 注采管柱接头选择

2.1 注采管柱载荷分析

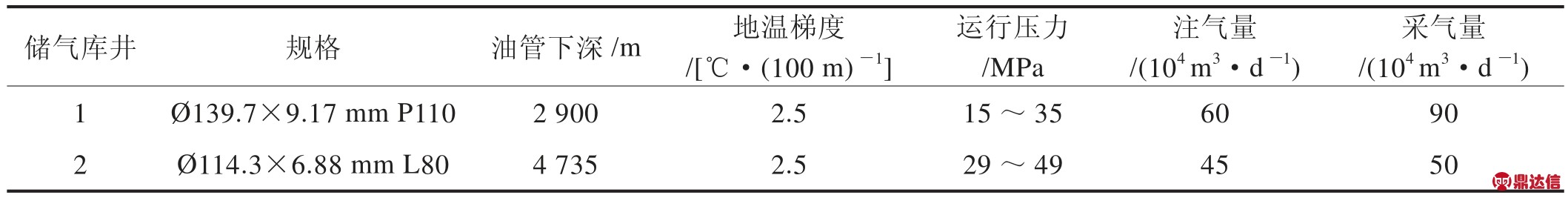

选取国内2口储气库井的注采管柱,在各自运行工况(表2)下,按照管柱力学理论计算注采管柱轴向力,注采管柱轴向力主要由自重效应[13]、温度效应[14]、压力效应(活塞效应、膨胀效应等)[15-16]、流动效应[17]等产生的轴向力代数叠加,提取出全井段注采管柱所承受的最大拉伸载荷和最大压缩载荷(表3),并与额定抗拉强度相比,可得注采管柱在运行工况下所需要的接头拉伸效率和压缩效率(表3)。

表2 储气库井注采管柱运行工况主要参数表

表3 储气库井注采管柱接头的拉伸效率和压缩效率表

注:1)压缩效率,在95%VME载荷包络线内,油管螺纹连接在内压+压缩复合载荷作用下发生泄漏的临界压缩载荷与管体压缩屈服载荷的比值百分数;2)拉伸效率,在95%VME载荷包络线内,油管螺纹连接在内压+拉伸复合载荷作用下发生泄漏的临界拉伸载荷与管体拉伸屈服载荷的比值百分数

从表3中,储气库1井注采管柱气密封螺纹接头,在运行工况下的拉伸效率和压缩效率均低于额定值许多;储气库2井注采管柱气密封螺纹接头,在运行工况下的拉伸效率低于额定值,但运行工况下的压缩效率高于额定值,存在泄漏风险。而在实际运行过程中,储气 库2井很快出现环空带压,储气库1井运行安全。

2.2 注采管柱接头优选判据

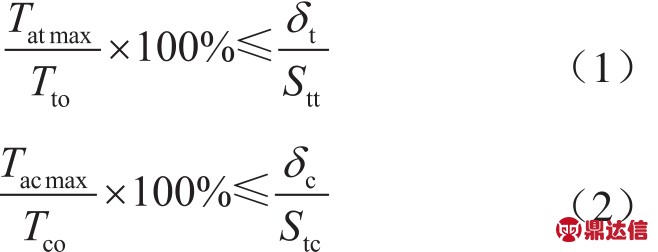

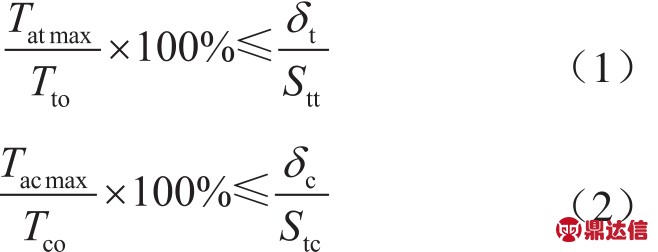

依据上述分析,所选用的气密封螺纹接头的拉伸效率和压缩效率应满足运行工况需要。因此,为了确定适用于储气库注采管柱的气密封螺纹接头选用方法,定义判据如下:

式中δt、δc分别表示气密封螺纹接头的额定拉伸效率和额定压缩效率,%;Tto、Tco分别表示管体拉伸屈服载荷、管体压缩屈服载荷,kN,一般均等于管体额定抗拉强度To;Tatmax、Tacmax分别表示注采管柱在注采作业过程中最大拉伸载荷和最大压缩载荷,kN;Stt表示管柱接头拉伸安全系数,Stc表示管柱接头压缩安全系数,结合钻井手册和ISO/TR10400标准等[18-19],建议Stt和Stc取值分别不小于1.2和1.1。

利用式(1)和式(2)再次分析表3数据,储气库1井选用的气密封螺纹接头的安全系数均在2.0以上,安全余量较高;储气库2井选用的气密封螺纹接头的拉伸安全系数为1.45,虽高于规定安全系数,但压缩安全系数为0.70,远低于规定值,即储气库2井选用的气密封螺纹接头不适用于该运行工况,这也是造成储气库2井环空带压原因之一。

因此,选用的气密封螺纹接头必须同时满足式(1)和式(2)的要求,才能初步确定为可用的气密封螺纹接头。

3 试验验证评价

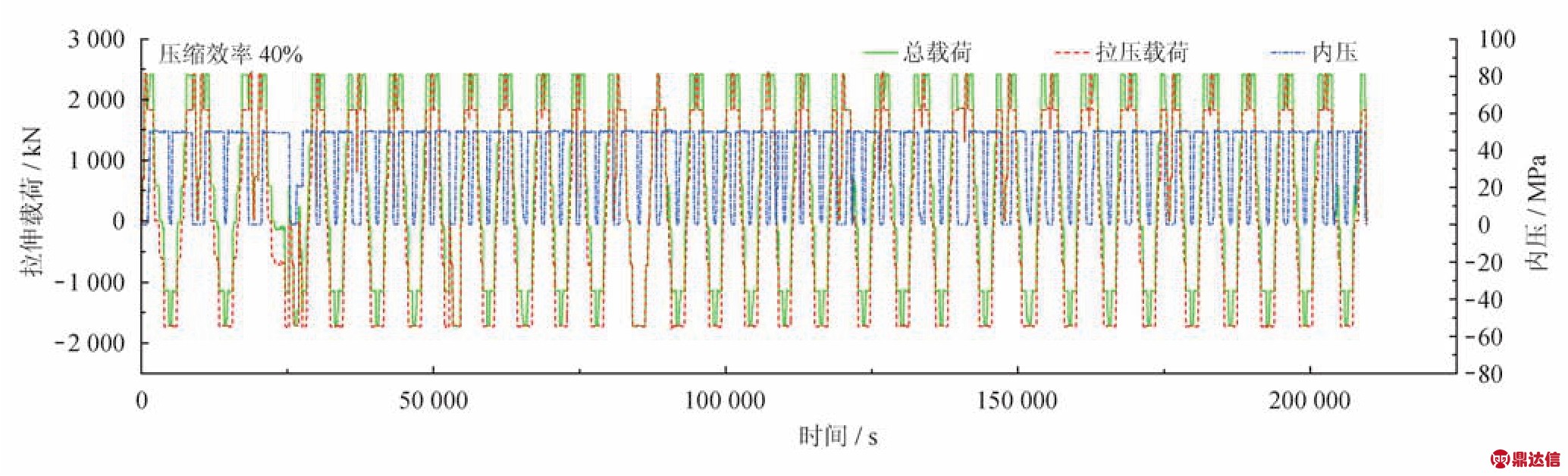

为了检验利用式(1)和式(2)选用的螺纹接头是否适用,同时验证两个公式的正确性。在ISO 13679标准基础上,结合表2中储气库井注采工况,改进试验程序,利用全尺寸实物复合加载试验机,进行拉压交变载荷下30周次气密封螺纹接头油管密封试验。

选取Ø139.7 mm×9.17 mm P110 T扣型油管柱试样在50 MPa内压下经过2 425 kN(85%拉伸)→-1 141 kN(40%压缩)→-1 712 kN(60%纯压缩,无内压)→-1 141 kN(40%压缩)→2 425 kN(85%拉伸),经过30个循环后,未发生泄漏(图1),且试验载荷高于运行工况载荷,保证一定的安全余量。

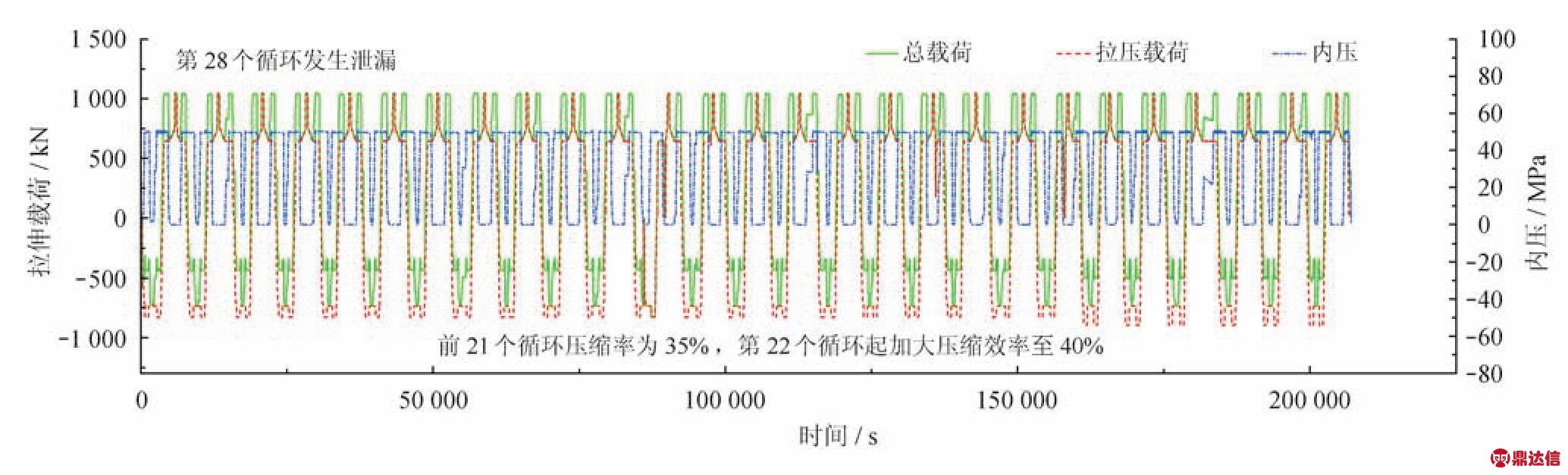

选取Ø114.3 mm × 6.88 mm L80 G扣型油管柱试样在50 MPa内压下经过1 088 kN(85%拉伸)→-448 kN(35%压缩)→-768 kN(60%纯压缩,无内压)→-448 kN(35%压缩)→1 088 kN(85%拉伸),经过21个循环后,未泄漏。之后,该试样在50 MPa内压下经过1 088 kN(85%拉伸)→-512 kN(40%压缩)→-768 kN(60%纯压缩,无内压)→-512 kN(40%压缩)→1 088 kN(85%拉伸),经过7个循环后发生泄漏(图2),即在低于额定压缩效率下进行21个气密封循环试验未发生泄漏,但提高压缩载荷至额定压缩效率后仅经过7个循环就发生泄漏,未能完成30周次气密封循环试验。

图1和图2结果说明,在低于接头额定拉伸和压缩效率内进行30周次气密封循环试验未发生泄漏;若高于或等于接头额定压缩效率,则易发生泄漏。这也进一步证实判据式(1)和式(2)的合理性。

图1 Ø139.7 mm×9.17 mm P110油管柱多周次气密封循环试验结果图

图2 Ø114.3 mm×6.88 mm L80 油管柱多周次气密封循环试验结果图

4 结论

1)现有ISO 13679标准试验,不能满足储气库注采30周次需要;标准试验多数在10%~40%之间施加压缩载荷进行气密封试验,不能满足储气库井深、压力变化的多样性。

2)储气库注采管柱气密封螺纹接头选择必须考虑 管柱载荷的交变,应按管柱承受的最大拉伸载荷和最大压缩载荷选择相应性能的气密封螺纹接头。

3)依据注采管柱载荷变化和接头实际性能,提出的注采管柱接头优选判据,经多周次气密封循环试验证实了其合理性且与现场实际情况相吻合。

4)注采管柱接头优选判据,可以作为气密封螺纹接头优选的基本依据,不仅可用于储气库井,也可用于常规气井。

5)注采管柱接头优选判据,已提交中国石油天然气行业标准,并获采纳,将作为储气库井注采管柱设计依据。