摘 要 以应用于油井特殊环境下的铝合金油管为研究对象,对其接头螺纹及密封进行了设计研究。首先根据应用环境,确定了接头的结构及密封形式,然后采用理论设计方法,对偏梯形螺纹进行等强度设计,通过建立二维轴对称有限元模型,对螺纹面、密封锥面、密封环的密封特性进行了设计研究,结果表明:螺纹面和锥面的接触应力都随着其自身过盈量的增加而增加,但内外锥面的接触应力随着螺纹面过盈量的增加而减少,螺纹面的接触应力随锥面的过盈量变化不大。端面密封环过盈量的设计要综合考虑油管及自身受力的变形,以确保在密封环的变形量在其弹性范围内,提供较好的密封性能。最后以设计的结构参数为例,分析了接头在不同工况下的强度及密封性能,结果满足应用要求,验证了设计的合理性。

关键词 铝合金油管 特殊螺纹接头 密封特性 有限元分析

螺纹接头是油管的主要连接形式,随着油气井的不断开发,深井、超深井和水平井的数量逐渐增多,在日益严苛的环境中保证油管接头具有较好的连接强度和密封性是研究人员的共同目标,因此,针对不同应用环境开发特殊扣产品应运而生[1—3]。近几年,国内外很多学者对油管和套管特殊螺纹接头及其密封性进行了研究,李佳等[4]研究了柱面-柱面、球面-球面和锥面-球面在不同载荷下的密封性能,结果表明,对密封结构的选择需要综合考虑不同工况下的接触应力和接触面积。狄勤丰等[5]采用三维模型研究了双台肩钻杆接头在上扣扭矩、轴向拉力和弯曲作用下的力学特性。Basovich等[6,7]介绍了铝合金油套管在高含H2S和CO2油井中的作业效果,通过数值模拟和试验研究,其设计的铝合金接头偏梯形螺纹和锥面密封结构满足连接强度和密封性要求,获得较好的应用效果。莫丽[8]提出一种由锥面对锥面和柱面对球面组合的双主密封螺纹接头结构,有限元分析结果表明与单主密封接头相比,该双主密封接头在不同载荷下锥面和柱面上的接触应力分布更均匀,接触长度更长且接触应力峰值更小。季锦涛[9]采用数值模拟方法,研究了API偏梯形螺纹在不同工况下的受力状态,分析了锥面公差、齿高对螺纹连接性能的影响,最后对比了锥面密封和球面-柱面密封的密封效果。

虽然国内外对特殊螺纹接头的设计研究较多,但都具有较强的针对性,不同的油气井井况对油管的密封接头要求不一。现针对裸眼定点酸压作业[10]过程中裸眼段存在的井壁坍塌、卡埋管柱等风险,在水平段采用铝合金油管来代替钢制油管,管体经过特殊处理以保证铝合金油管在酸压过程中正常工作,后期可以泵酸溶解或钻除,从而无须担心可能的修井作业,大大减小作业风险,降低作业成本。铝合金油管螺纹连接处是其薄弱部位,防酸处理较为困难,因此拟研究采用密封环和锥面组合密封的方式来保护油管螺纹。

1 螺纹扣连接设计

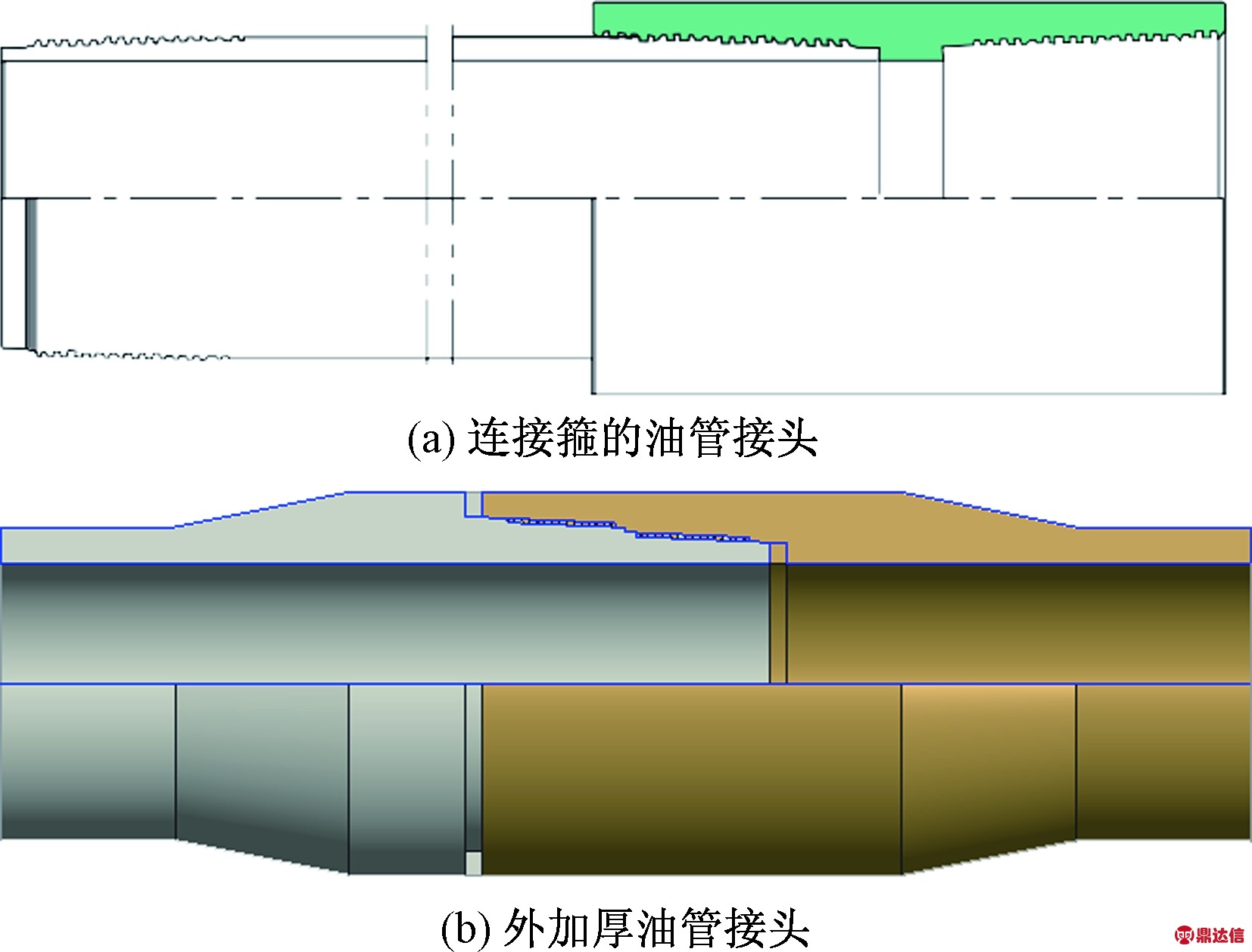

针对酸压过程中作业的铝合金油管,其管内外均承受压力,为了保护螺纹部位不受酸液的侵蚀,对螺纹接头良好的密封性提出了更高的要求。常规的油管螺纹接头结构如图1(a)所示,采用接箍连接油管,主要缺陷是不利于设计密封结构,防止酸液从油管接头外部侵入。因此,设计接头加厚的直连型螺纹扣,如图1(b)所示,采用双级螺纹直连方式,并在油管的内外端面都设计有密封环,双级螺纹的定位台肩设计在两级螺纹中间,用于确定上扣位置。油管材料采用高强度铝合金2A12,密度2 770 kg/m3,弹性模量71 GPa,泊松比0.33,试验测得其常温下屈服强度320 MPa,抗拉强度510 MPa,在160 ℃高温下屈服强度300 MPa,抗拉强度420 MPa。密封环采用耐酸的高强度高分子化合物PEEK,密度132 0 kg/m3,抗拉强度97 MPa,抗压强度118 MPa,弹性模量3.66 GPa,泊松比0.4。

研究采用的油管尺寸为![]() 接头部位外径110 mm。由于铝合金油管的抗拉强度与钢制管材有一定差距,普通的圆螺纹连接强度有限,因此本特殊扣采用连接强度更高的偏梯形螺纹,其结构参数见表1。根据油管管体与螺纹扣的等强度设计要求[11],确定螺纹牙数,并校核螺纹扣剪切及弯曲强度。设计忽略螺纹升角的影响,采用轴对称结构计算。当管体受拉时,管体应力P根据式(1)计算:

接头部位外径110 mm。由于铝合金油管的抗拉强度与钢制管材有一定差距,普通的圆螺纹连接强度有限,因此本特殊扣采用连接强度更高的偏梯形螺纹,其结构参数见表1。根据油管管体与螺纹扣的等强度设计要求[11],确定螺纹牙数,并校核螺纹扣剪切及弯曲强度。设计忽略螺纹升角的影响,采用轴对称结构计算。当管体受拉时,管体应力P根据式(1)计算:

P=F/S=4F/π(D2-d2)

(1)

式(1)中:F为油管受到的轴向拉力;S为管体截面积;D为管体外径;d为管体内径。

设计要求管体能够承受600 kN的拉力,则由式(1)计算的管体最大应力为228.8 MPa,满足管体强度要求。为了使接头螺纹能达到管体的连接强度,按照螺纹在受力时齿面的接触面积与管体的截面积相等来进行螺纹的等强度设计。

螺纹有效承载接触高度h3由式(2)计算:

h3=h1-2r

(2)

式(2)中:r为螺纹倒角。

图1 油管接头结构

Fig.1 Structure of tubing connection

表1 偏梯形螺纹结构参数

Table 1 Parameters of partial trapezoidal thread

这样,螺纹牙型承载面面积S1可由式(3)计算:

S1=Lh3

(3)

式(3)中:L为螺纹线的总长度。

根据双级螺纹设计的牙型分布,各级的牙数应相等,不考虑螺纹升角的影响,则第一级螺纹线长度L1、第二级螺纹线长度L2分别由式(4)、式(5)计算:

(4)

(5)

式中:D21为第一级螺纹大端直径;D22为第二级螺纹大端直径。

螺纹线的总长度L由式(6)计算:

L=L1+L2

(6)

由于螺纹接头结构的复杂性,为了保证油管的整体强度,螺纹接头的理论连接强度不应低于管体强度,即螺纹牙的承载面面积的应不小于管体的截面积,即

S1≥S

(7)

联立式(2)~式(7)解得螺纹总牙数n≥12,由于螺纹长度的计算没有考虑螺纹升角等因素,而且为了使双级螺纹各级牙数相等,将满足等强度设计要求的螺纹牙数确定为14牙,每一级牙数为7牙。

根据螺纹的抗弯和抗剪设计准则,现分别校核其剪切和弯曲强度。螺纹的剪切强度τ需满足式(8)要求,螺纹的弯曲强度σ需满足式(9)要求[12]。根据式(8)、式(9)计算得到螺纹的剪切强度为75.02 MPa,弯曲强度119.9 MPa,均满足强度要求。

τ=F/Lb≤0.6[σ]

(8)

式(8)中:[σ]为材料的屈服极限,取300 MPa;b为螺纹根部宽度。

σ=6Fl/Lb2≤[σ]

(9)

式(9)中:l为作用于齿面上的力F对齿根面的平均力臂长度。

2 接头密封设计

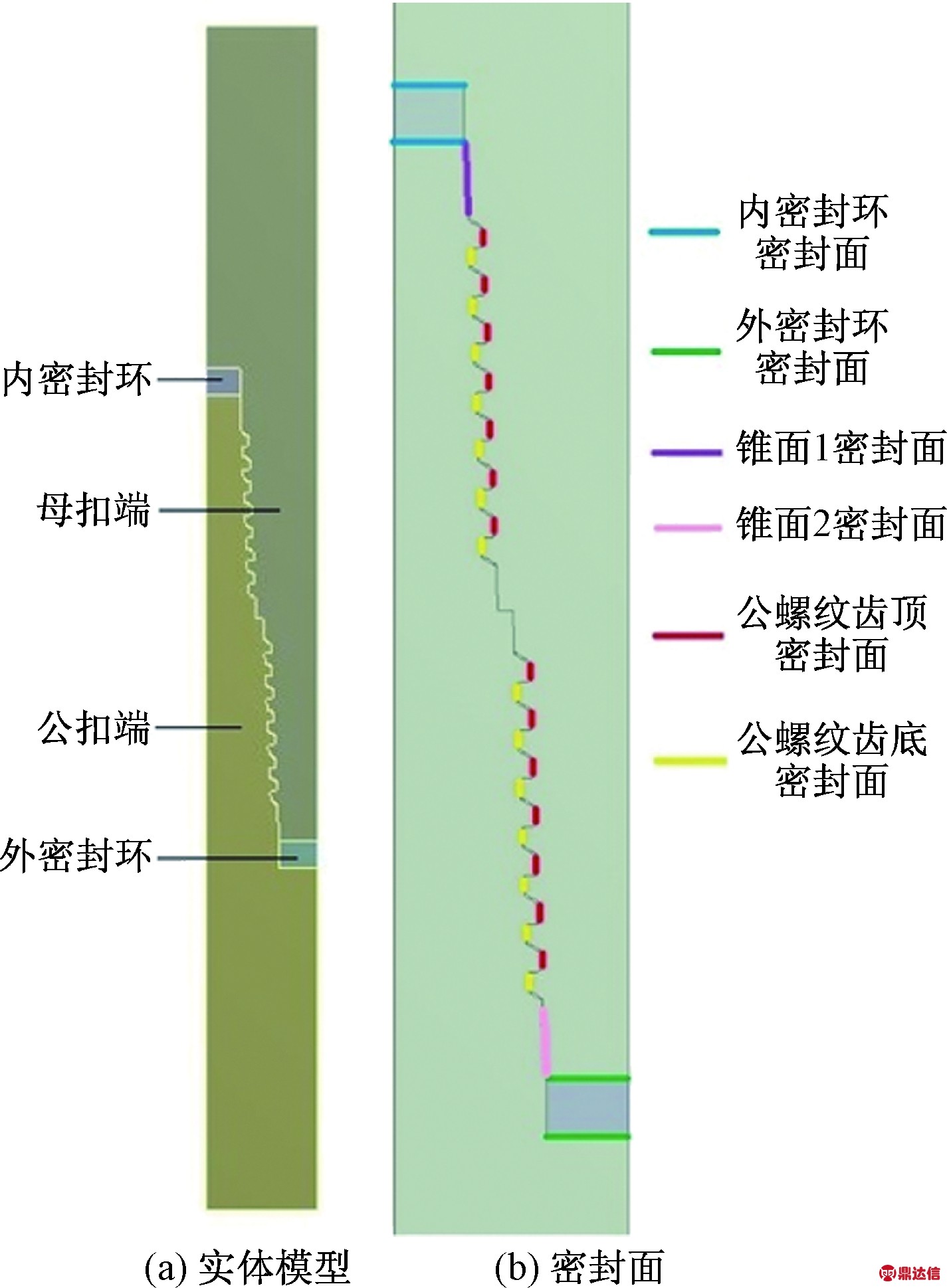

密封面的设计原则是在不同载荷工况下,密封面都有一定的接触压力,以确保密封效果。根据理论计算得到的螺纹参数及结构形式,建立了螺纹扣二维轴对称模型,如图2(a)所示,双密封设计包括:内、外密封环的上下端面与公母螺纹两端面的密封、螺纹小段的锥面密封、螺纹的齿顶和齿底密封,具体位置见图2(b)。由于锥面和螺纹面的接触面为径向分布,内外密封环的密封面为轴向分布,因此,将对这两种密封面分别设计,在确定好锥面密封和螺纹接触后,再对密封环的过盈量进行设计研究。

图3为建立的有限元模型,采用四面体网格,模型对螺纹牙和密封面处的网格进行了细化,共有129 477个节点,41 999个网格单元。各接触部位采用摩擦接触,摩擦系数为0.02[13,14]。拟研究三种受力状态下密封面的密封特性,其中载荷1为上扣过程,载荷2为上扣到位后,螺纹受轴向拉力600 kN,载荷3为上扣到位后,螺纹受轴向拉力600 kN,且油管内外同时承受50 MPa压力。螺纹、密封环及锥面密封的上扣扭矩主要通过施加接触面过盈量来等效[15,16]。

图2 螺纹接头二维轴对称模型及密封面

Fig.2 Two dimensional axisymmetric model

of threaded connections and sealing surface

图3 接头有限元模型

Fig.3 Finite element model of tubing connection

2.1 锥面密封设计

假定双级螺纹最大机紧1扣,则公螺纹齿顶的最大过盈量为0.08 mm,公螺纹齿底的最大过盈量比齿顶的过盈量高0.1 mm,为0.18 mm,密封锥面的最大过盈量为0.22 mm。图4列出了在锥面过盈量为0.16 mm时,不同螺纹齿面过盈量下,螺纹齿顶、齿底面与锥面的最大接触应力,从图4(a)中可以看出,在上扣状态下,当锥面过盈量保持不变时,螺纹面的接触应力随着螺纹过盈量的增加而增加,但内外锥面的接触应力随着螺纹过盈量的增加而减少,且外锥面的接触应力比内锥面接触应力整体要低一些,在其他载荷状态下[图4(b)、图4(c)],各接触面的接触应力变化趋势与机紧状态下一致,但在载荷2条件下,外锥面的接触压力降幅较大,且当公螺纹齿顶过盈量为0.06 mm时,锥面2的接触压力降为0,说明锥面2在载荷2条件下密封失效,因此,当锥面过盈量一定时,螺纹面的过盈量不能太大,虽然减小螺纹面的过盈量有助于提高锥面之间的密封压力,但过大的压力会造成过大的上扣扭矩。

图4 锥面1、2过盈量0.16 mm下,公螺纹齿顶过

盈量对各密封面最大接触应力的影响

Fig.4 The influence of the male thread tooth tip

interference on the maximum contact stress of each

sealing surface under the cone surface 1 and 2 with

an interference amount of 0.16 mm

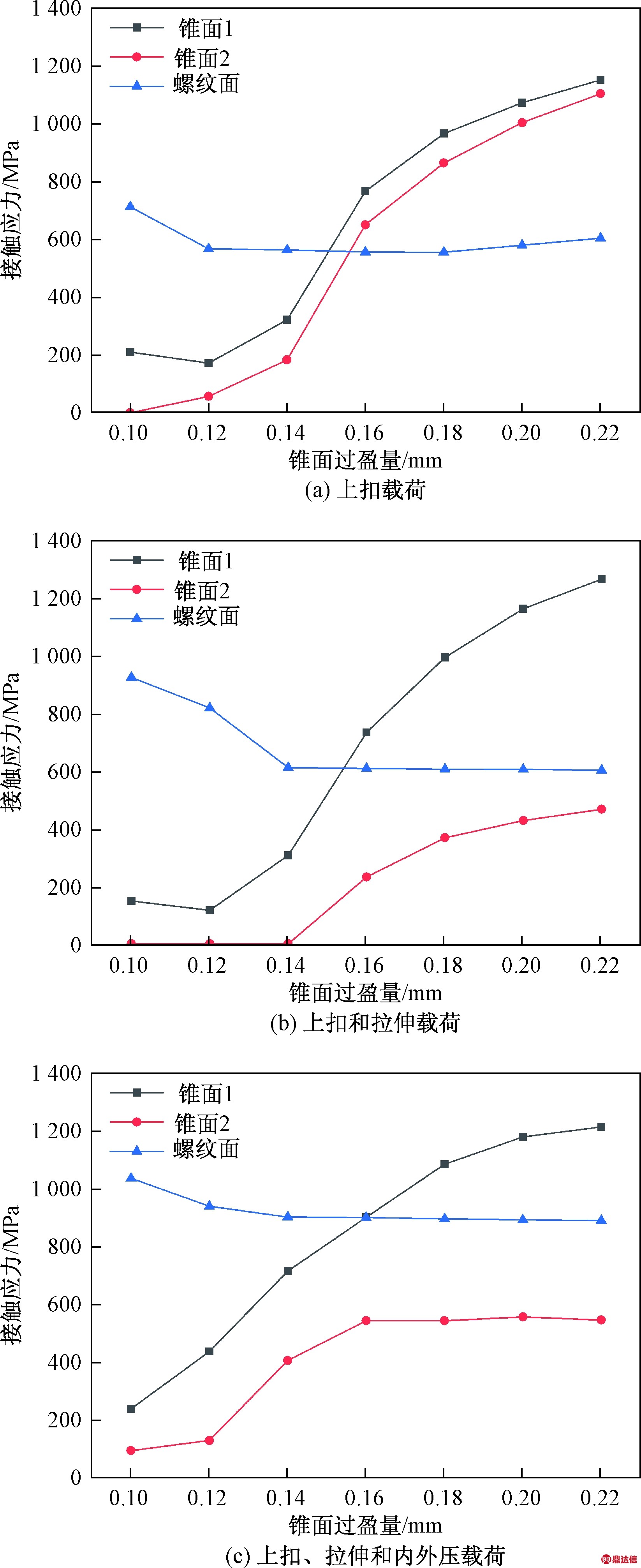

图5列出了公螺纹齿顶过盈量为0.04 mm时,不同锥面过盈量下,各接触面的最大接触应力,从图中可以看出,当螺纹齿面过盈量一定时,螺纹面的接触应力随锥面的过盈量变化不大,而锥面的接触应力随着其过盈量的增加而显著增大。同样,锥面2的接触应力整体小于锥面1,说明母螺纹的变形量要大于公螺纹。在图5(b)可以看到,当锥面过盈量低于0.16 mm时,锥面2的接触应力同样降为0,即锥面2密封失效,因此当公螺纹齿顶过盈量为0.04 mm时,锥面过盈量不应低于0.16 mm。

图5 公螺纹齿顶过盈量为0.04 mm时,锥面过

盈量对各密封面最大接触应力的影响

Fig.5 The influence of the cone surface interference on the

maximum contact stress of each sealing surface under male

thread tooth tip with an interference amount of 0.04 mm

根据以上分析可知,当密封锥面过盈量0.16 mm时,公螺纹齿顶过盈量不应大于0.04 mm,当公螺纹齿顶过盈量为0.04 mm时,密封锥面过盈量不应小于0.16 mm,由于随着公螺纹齿顶过盈量的增加,锥面密封接触压力也逐渐增加,因此可以确定,当公螺纹齿顶的过盈量范围为0~0.04 mm时,密封锥面过盈量在0.16~0.22 mm之间的配合尺寸满足各工况下的密封要求。

2.2 密封环密封设计

为了确定内外密封环的尺寸,需要确保油管在不同工况下密封环都能紧密的贴合在螺纹接头的端面,过盈量的设计要保证在密封环弹性形变内,因此,需考虑在不同载荷工况下螺纹端面之间的位移变化量及密封环受力后的变形,共同确定密封环的过盈范围。

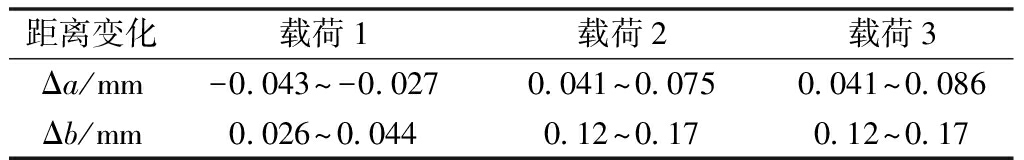

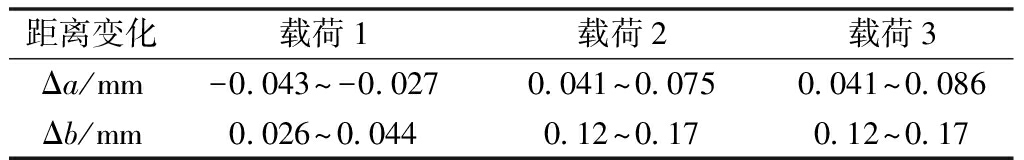

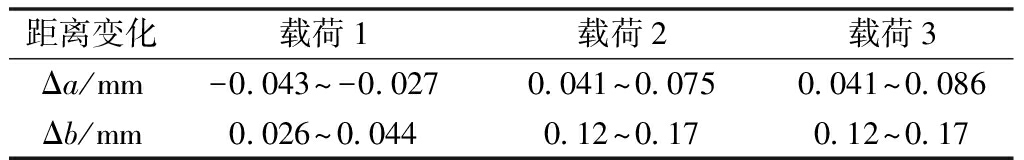

在确定了螺纹上扣后的过盈量及锥面过盈量之后,在不同载荷下其端面的距离变化量Δa和Δb列于表2中,表2所列出的距离变化范围为接触面的最大和最小变化量,在上扣状态下(载荷1),Δa为负值,说明上扣后,端面对内密封环有一定的压应力,其他载荷状态下,端面的距离都有一定程度的增加。在载荷3状态下,密封环侧面受压会增加一定的端面过盈量,通过计算可知,其在受50 MPa压力下,内外密封环的轴向变形分别为0.034、0.041 mm。

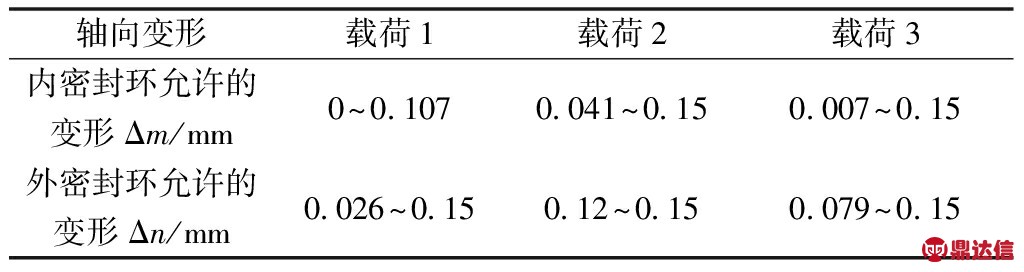

对于内外密封环,根据其结构计算了其在弹性范围内的最大轴向变形量,为0.15 mm。这样,在不同载荷条件下,其内外密封环允许的过盈量列于表3中。综合考虑表3中不同载荷下的过盈量范

表2 在不同载荷下,公母螺纹在端面位置处的距离变化

Table 2 The distance variation between the end

surface of male and female threads under different loads

围,得到满足设计要求的内外密封环过盈量范围分别为0.041~0.107 mm、0.12~0.15 mm。

表3 在不同载荷下,内外密封环允许的轴向变形

Table 3 The allowable axial deformation of the inner

and outer sealing rings under different loads

3 螺纹接头性能分析

为了验证设计的合理性,根据第2节确定的螺纹结构尺寸及过盈量,通过有限元分析计算螺纹扣在不同载荷下的连接情况,螺纹结构参数见表1,各接触面的过盈量为:公螺纹齿顶过盈量为0.04 mm,公螺纹齿底过盈量为0.14 mm,密封面1、2过盈量为0.16 mm,内密封环过盈量0.07 mm,外密封环过盈量0.13 mm。

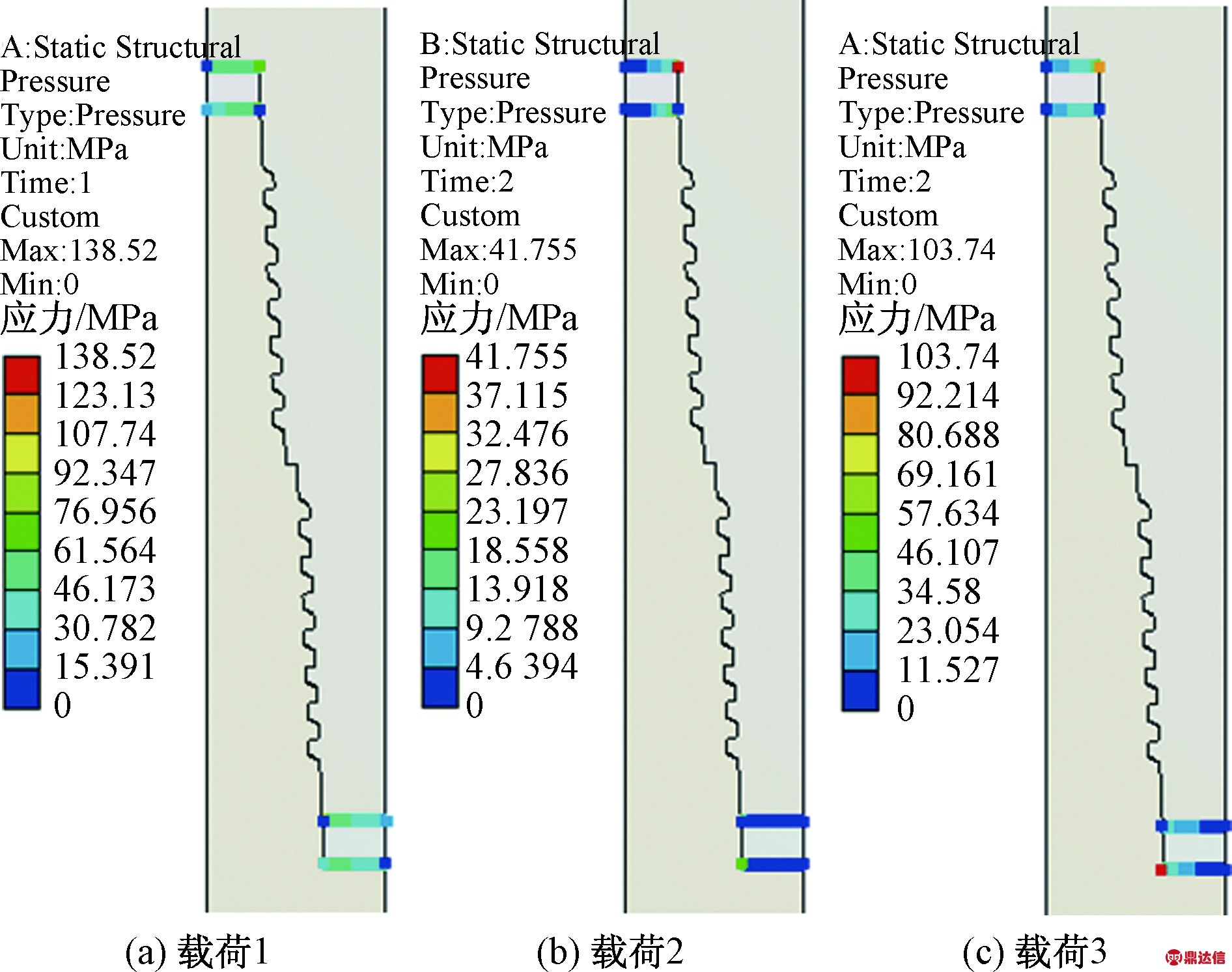

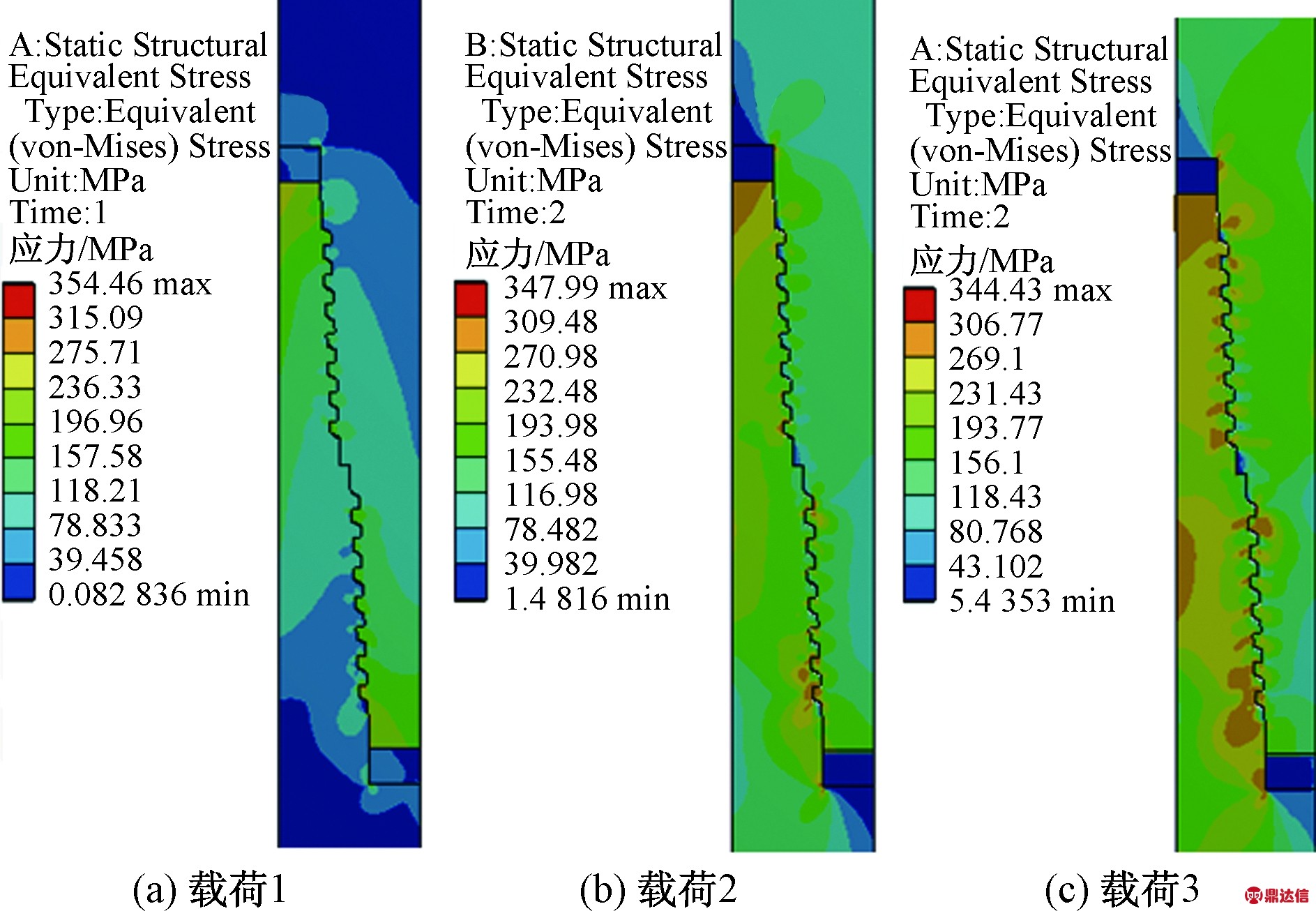

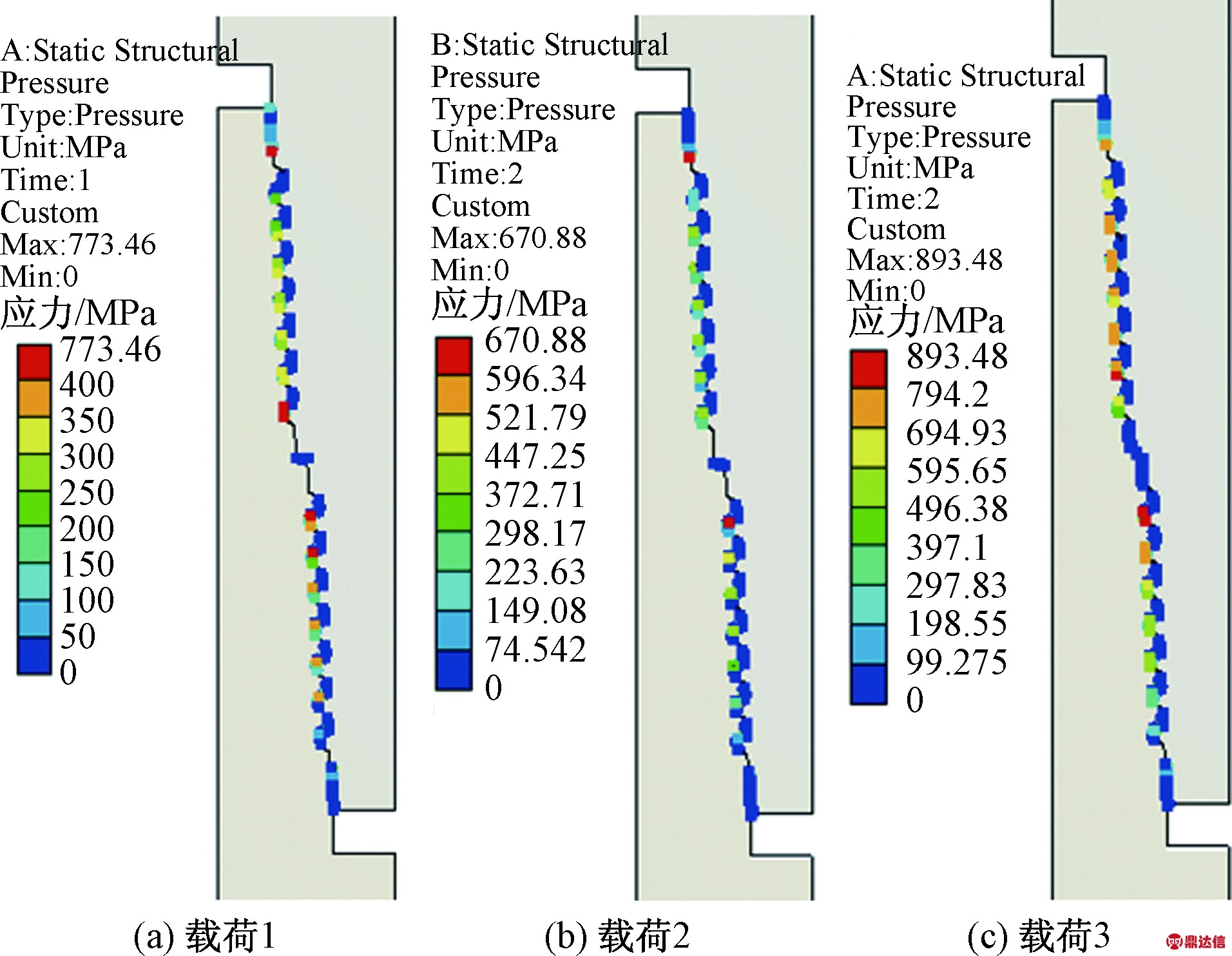

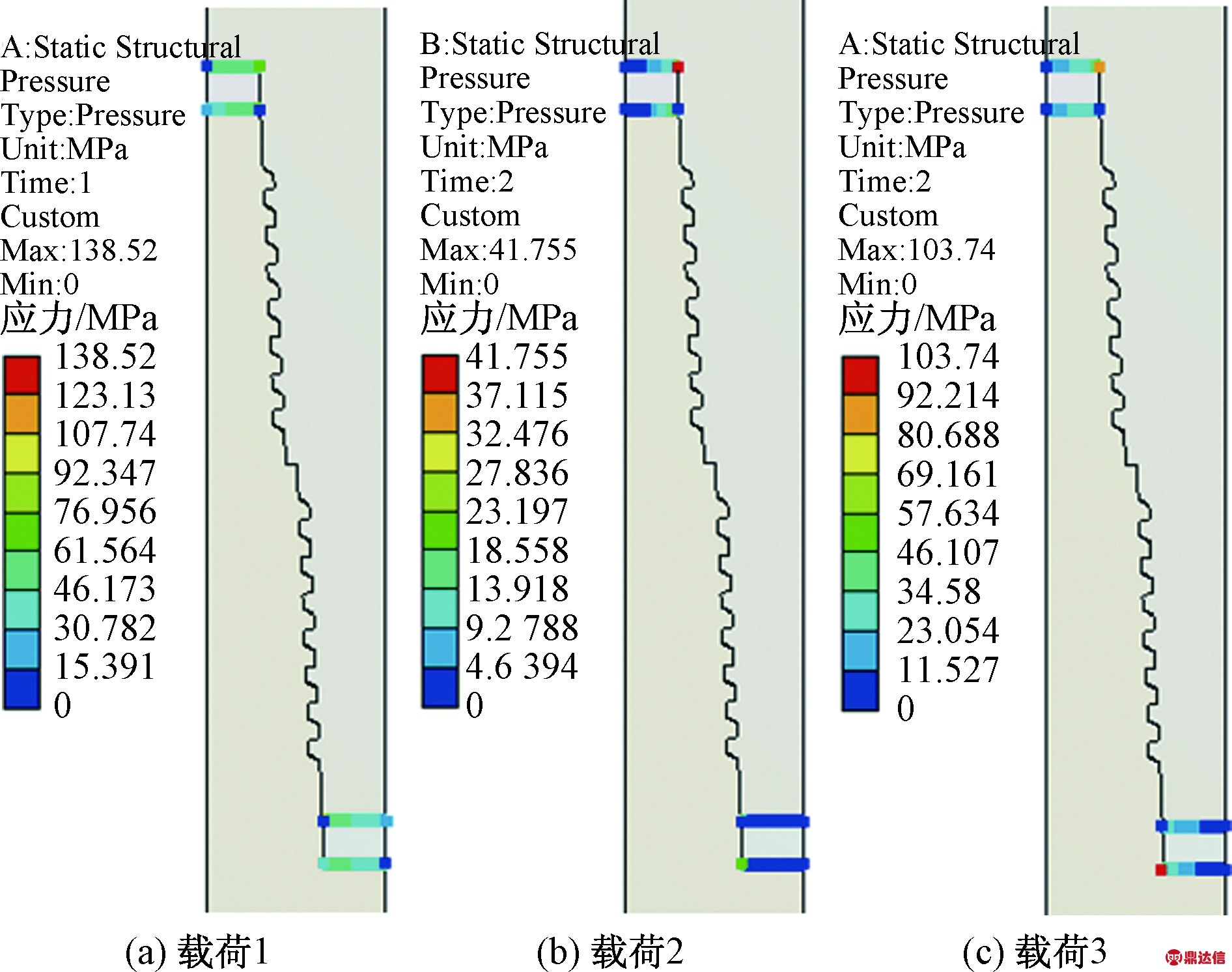

图6为不同载荷下螺纹接头的应力云图,从图6中可以看出,不同载荷下接头的最大应力相差不大,位置位于两级扣两端的螺纹上,且最大应力超过其屈服强度,这是由于螺纹扣受力时其齿间应力分布不均导致,这一现象在螺纹扣受拉时更加明显[图6(b)、图6(c)],各级扣两端螺纹应力较高,但螺纹接头应力都在其抗拉强度之内。图7、图8为接头各接触面的接触应力分布,从图7中可以看出,由于受到锥面过盈的影响,靠近锥面的螺纹面接触压力小于远离锥面的接触压力,而锥面密封面上的接触压力也并非均匀分布,其密封面压力从油管内外表面向内部逐渐增加。图8中,在载荷1作用下,密封环的密封面最大压力达到138.52 MPa,而在有轴向拉力存在下[图8(b)、图8(c)],其密封面接触压力显著下降,特别是外密封环密封面,在载荷2条件下的密封压力下降明显。

图6 不同载荷下螺纹接头的应力云图

Fig.6 Von-mises stress of threaded connections

under different loads

图7 不同载荷下螺纹面和锥面的接触应力载荷

Fig.7 Contact pressure of thread contact surface and

cone surface under different loads

图8 不同载荷下内外密封环的接触应力

Fig.8 Contact pressure of the inner and outer

sealing rings under different loads

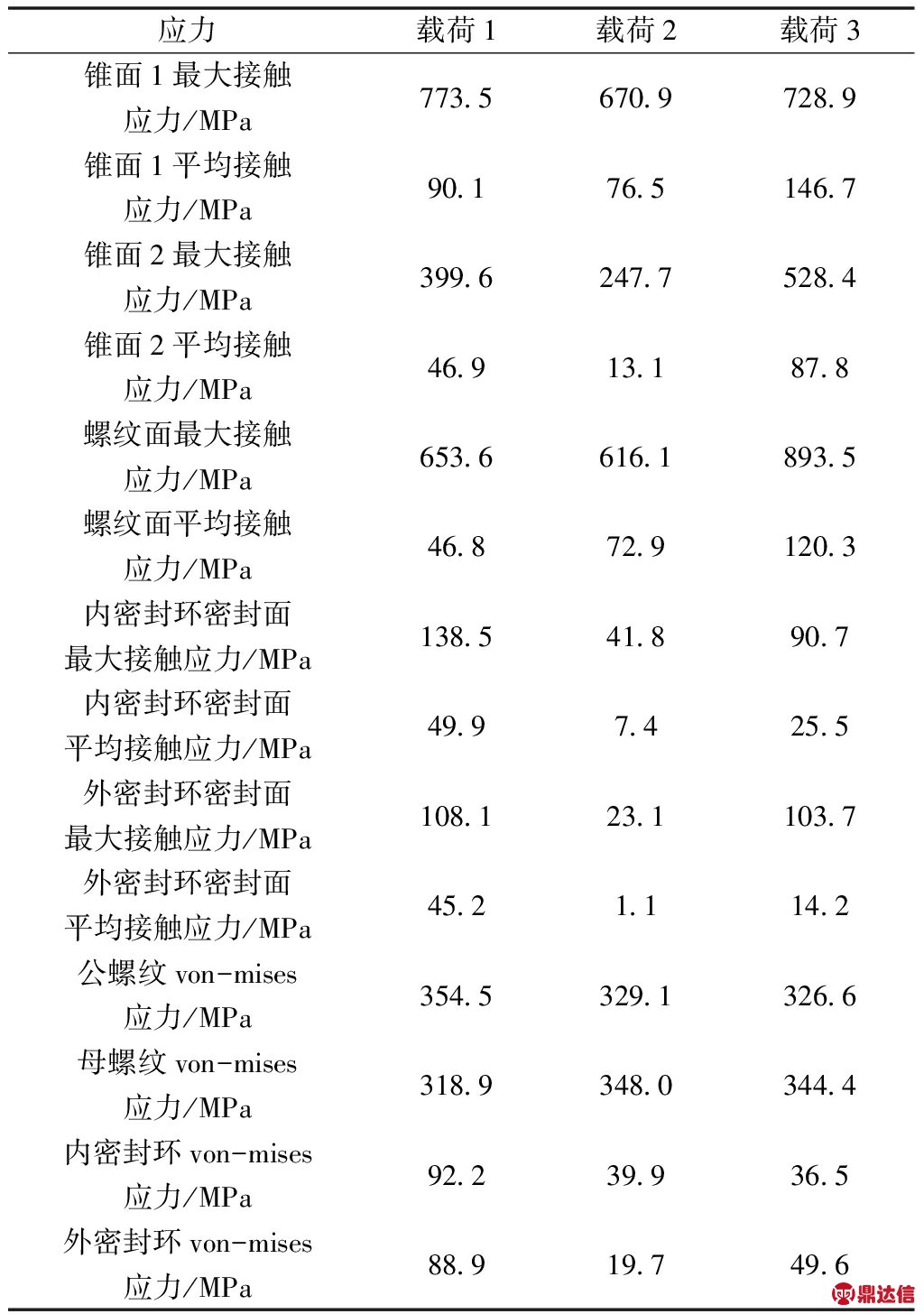

表4详细列出了相关的应力数据,虽然在上扣过程中部分接触面的接触压力高达773.5 MPa,但其平均压力较低,锥面1、2和螺纹面的平均接触压力分别只有90.1、46.9、46.8 MPa,保证了合理的上扣扭矩。在载荷2工况下,外密封环密封面的接触压力只有1.1 MPa,属于较危险的工况,但综合考虑作业过程,油管内外均有一定压力,在一定程度上能提高其密封效果,且设计研究采用的载荷值也均有一定的富余量。根据表4中的数据,结合应力云图(图6)可以看出,密封环及其接触部位、锥面1和2接触区域的von-mises应力都在材料的屈服极限之内,不会产生塑性变形。因此,在此设计结构下,油管接头能够满足实际工况要求。

表4 接触应力计算结果

Table 4 Calculation results of contact pressure

4 结论

针对应用于油田酸压作业工艺中的铝合金油管,设计了铝合金油管的特殊螺纹及其密封部件。根据油管等强度设计原则,对螺纹进行了理论设计计算,然后利用有限元分析方法,对螺纹面、锥面、密封环的密封特性进行了分析研究,最后根据设计参数建模,详细分析了螺纹接头的连接强度与密封性能,验证了设计的合理性,并得到以下结论。

(1)在不同载荷状态下,螺纹面的接触应力随着螺纹面过盈量的增加而增加,但内外锥面的接触应力随着螺纹面过盈量的增加而减少;当螺纹齿面过盈量一定时,螺纹面的接触应力随锥面的过盈量变化不大,而锥面的接触应力随着其过盈量的增加而增大。

(2)在不同载荷状态下,油管端面的距离会产生变化,端面密封环过盈量的设计要综合考虑油管及自身受力的变形,且总变形量要控制在其弹性范围内。