【摘要】某船舶液压系统不锈钢支管螺纹接头焊接后进行紧密性试验时出现了裂纹问题。针对该问题,本文从接头原材料材质、加工流程等方面进行了分析,提出加大锻造比、增加原材料检验环节等改进方案。经试验、使用验证表明,改进后的方案能够规避加工过程带来的缺陷问题,避免后续出现类似问题。

【关键词】不锈钢;支管螺纹接头;裂纹

1 问题概述

某船舶液压系统进行管路紧密性试验时出现接头泄漏现象,经查为参照《CB/T952-1999支管螺纹接头》标准加工的06Cr11Ni11Ti不锈钢螺纹接头,紧密性试验采用高压空气进行,试验压力约为6Mpa,试验压力远小于标准中规定的适用工作压力。该船舶液压系统其它部位也有相同材质不同规格的接头应用,试验过程中未见泄漏,因此必须准确定位问题产生的原因,为后续使用和设计改进提供依据。

2 原因分析

出现泄漏现象的部位使用06Cr11Ni11Ti不锈钢管与06Cr11Ni11Ti不锈钢接头焊接,两者均为奥式体不锈钢。为实现准确定位问题原因的目标,从该批次接头的原材料材质、加工及热处理过程、成品出厂试验、金相分析等方面逐一排查。

2.1 接头材质分析

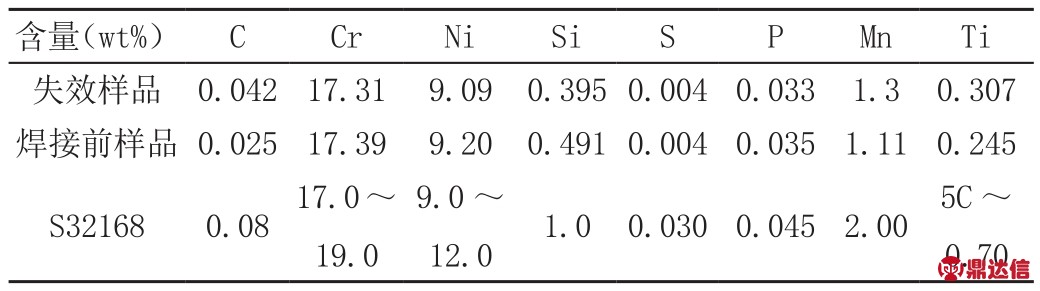

问题接头的材质按照设计要求选用06Cr11Ni11Ti不锈钢棒料,执行标准为《GB/T1220-2007不锈钢棒》,查阅材料质量证明书和棒料的光谱分析,并对失效样品进行光谱分析,得到该批次接头原材料化学成分如表1所示:

表1 原材料化学成分

从表1上实测数据可以得出结论,原材料使用的不锈钢棒料化学成分在标准规定的范围内,因此,接头材质是符合要求的。

2.2 加工及热处理过程分析

该支管螺纹接头制造工艺流程为:原材料进厂复验-下料-锻造-热处理(固溶处理)-金加工-打磨、抛光-最终检测/试验-清洗-标识。详细的加工过程如下所述:

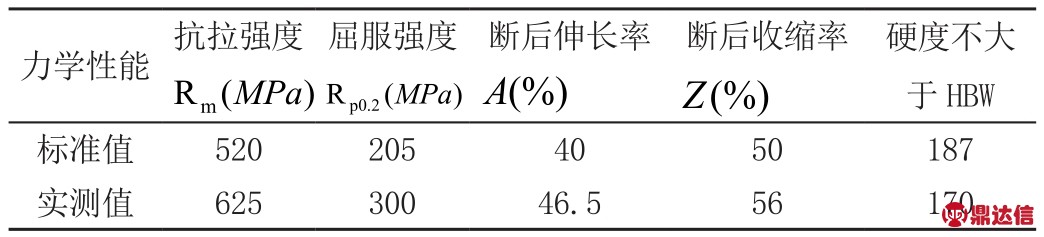

1)首先对原材料55mm棒料进行自由锻打成45×33mm方胚条料,锻件力学性能如表2所示:

表2 锻件力学性能

2)然后进行固溶处理,即按照GB/T1220-2007标准表A.1《奥式体不锈钢钢棒或试样的典型热处理制度》规定的将原料加温至150度;保温2小时,快速水冷;

3)将固溶后的胚料通过车床加工内孔和外螺纹,达到《CB/T952-1999支管螺纹接头》标准中规定的接头尺寸要求,并经打磨、抛光后成品件。

上述加工及热处理过程符合一般支管螺纹接头工艺流程,锻件力学性能满足标准要求。

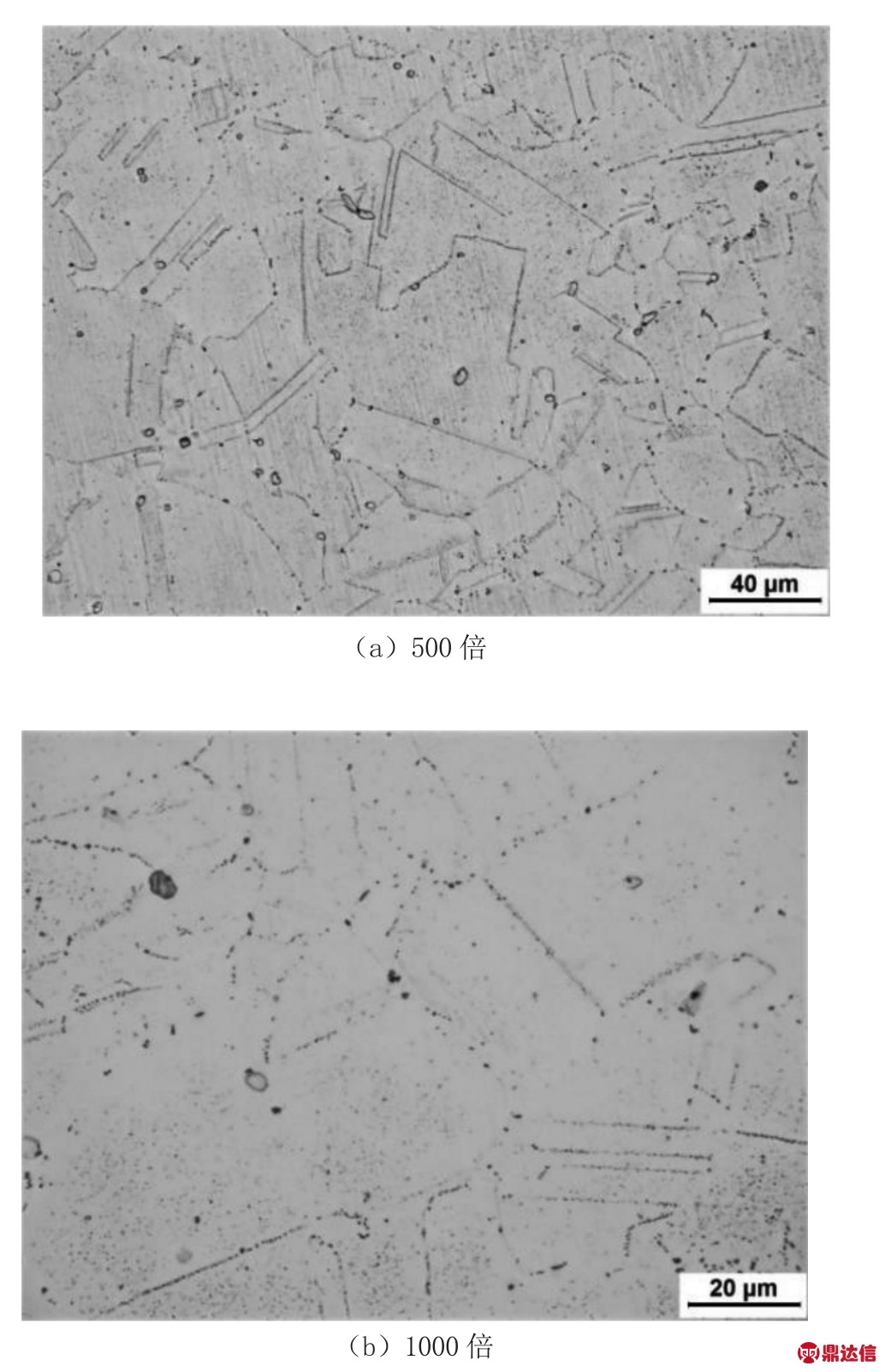

2.3 晶间腐蚀及夹杂物检验

由于问题接头的泄漏点离焊接的热影响区较近,奥式体不锈钢焊接影响区易发生晶间腐蚀而导致失效,故对该问题接头进行晶间腐蚀A法检验,以确定其焊接热影响程度。根据GB/T1220中相关要求,将问题接头先进行敏化处理,敏化温度650度,保温两小时。之后将试样磨制抛光,进行不锈钢10%草酸浸蚀试验。试验条件为阳极电流密度1A/cm2,浸蚀时间90s。图1为试样腐蚀后的照片,根据GB/T 4334中图谱进行评定,试样属于二类混合物组织形态,属标准要求范围内。同时对问题接头腐蚀后的形貌进行判定,电解腐蚀后组织均为阶梯组织,并敏化迹象,由此可以初步判定问题接头的泄漏失效与焊接热影响无关。

图1 试样腐蚀后形貌

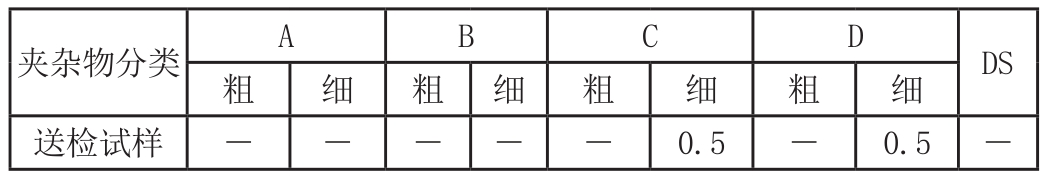

表3 试样夹杂物评级结果

夹杂物分析表明,问题接头除了弥散分布的TiN之外存在0.5级的DS夹杂物,0.5级的D细夹杂物。焊接前接头除了弥散分布的TiN之外还存在0.5级D细夹杂物。夹杂物均在正常范围内,冶金质量合格。

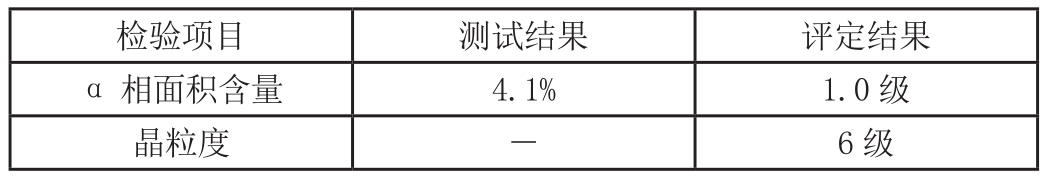

2.4 相含量及晶粒度检验

根据300倍下观察到的α相面积含量最严重的视场,依据GB/T13305中的图谱进行评定,评级结果如表4所示。

表4 α 相含量及晶粒度检验评定结果

2.5 金相组织分析

对该批次问题接头进行金相组织分析,分别观察焊接后接头焊缝、焊后接头支管、焊后接头内管及焊前支管金相照片,焊后内管和焊前支管处组织为“孪晶奥式体组织+少量的铁素体”,焊后支管处为“孪式奥式体组织”,焊缝处为“奥式体+支晶分布的铁素体”,组织分布正常。

对问题接头裂纹进行金相分析,由于泄漏点很小不易观察,且位置较为分散,故采取横向剖面法,选择表层、近1/2处和近内表面处三个横剖面进行分析,对比三个剖面照片,可以看出该泄漏点在近1/2处和近内表面两处剖面形态比较接近,为长条状。表层剖面处略小,为不规则形状。同时通过高倍照片观察,该泄漏点内填充有暗灰色氧化物,可以判断该缺陷形成于固溶热处理前。漏点缺陷边缘有裂纹向周围延伸,伴随有变形的痕迹,可能是内部缩孔等缺陷在锻造时挤压而成,由此可以判定该缺陷为原材料缺陷。

3 原因定位

该批次问题接头由直径55mm的06Cr11Ni11Ti不锈钢圆棒经锻造、固溶、机加工而成,其成型前后示意图如图2所示。图中可见该接头的螺纹支管和支管对面分别对应于原始钢棒的横截面,而横截面的芯部通常容易出现缩孔、疏松等缺陷,造成螺纹接头支管的对面即是缺陷的高发区。通过上文中对问题接头缺陷部位进行的金相分析可以证明在该缺陷高发区存在一个贯穿性的缺陷和两具未贯穿性的孔洞,形态和内部存在氧化物均符合钢棒芯部原始缺陷特征。该缺陷经过变形量较小的锻造时无法消除,后期在机加工后仍然保留下来,在打压时可能形成贯穿性的缺陷而产后漏点,造成本文开关所述的泄漏现象。

图2 接头成型示意图

4 改进方案及验证

针对故障原因定位,提出以下改进措施:

1)原材料进厂复验时,除基本的化学成分、力学性能的检验外,增加晶间腐蚀、非金属夹杂物及低倍组织三项指标的分析,通过增加复验项目,降低原材料出现原始缺陷的概率;

2)加工接头产品的胚件制作,,检验项目包括逐件进行超声检测,最大程度排除锻造后的胚件即原材料的锻造过程严格按NB/T47010-2010标准Ⅲ级锻件要求执行残留内部缺陷;

3)改进接头产品的成型方式,避开钢棒芯部等原材料缺陷高发区。

5 结论

本次发生的接头裂纹问题主要原因是接头原材料存在原始缺陷,且由于原材料锻造比偏低,未能在锻造过程将原始缺陷消除,导致成品接头上存在孔洞缺陷,在外力作用下出现裂纹。针对上述原因,提出增加原材料复验项目、提高锻造比要求、改变接头成型方式鹄立措施,并经过试样验证,上述方案有助于避免接头原材料缺陷,降低接头失效风险。