摘 要:为提升特殊螺纹套管接头的连接性能和密封性能,利用ANSYS软件建立套管特殊螺纹接头参数化有限元分析模型,并基于因素轮换法的基本思想,研究不同结构参数(包括螺纹承载面角度、台肩面角度、螺纹锥度)对套管接头连接性能和密封性能的影响。结果表明,在综合考虑接头的塑性变形和滑脱失效两个方面的影响,承载角应选择一个较小的角度值;在复合载荷工况作用下,负角度的台肩辅助密封的效果要好于直角台肩;套管在上扣力矩和轴向拉伸载荷作用下,当接箍内螺纹锥度等于套管外螺纹锥度时,套管接头的连接性能较好。

关键词:特殊螺纹接头;APDL;结构参数;密封性能;因素轮换法

0 引言

油套管是油气钻采过程中不可或缺的专用管材,其质量好坏直接影响钻采作业的成败和油气井的寿命。传统的API螺纹接头存在接头连接强度较低,密封性能不可靠等缺陷,无法满足使用要求,为解决 API螺纹接头的不足,各大油套管生产厂家研究和开发了特殊螺纹接头[1-2];实际应用也证明了采用特殊螺纹接头来代替API接头可以较好的解决石油套管过早失效的问题[3-4]。随着油气资源钻采技术的不断提高,深井、超深井开采使得油套管接头的服役条件更加恶劣,特殊螺纹接头也出现了在连接性能和密封性能等方面的问题,因此,提升特殊螺纹套管接头连接性能和密封性能,获得性能更加可靠的特殊螺纹油套管也成为开发商研究的重点。随着计算机技术的不断发展,有限元分析技术已成为特殊螺纹油套管研发的有效手段[5-6],如:利用有限元分析在不同外载作用下,对特殊螺纹套管接头的性能影响进行分析,但目前在套管特殊螺纹接头参数对连接性能的影响方面还缺乏较系统的分析 [7-9]。

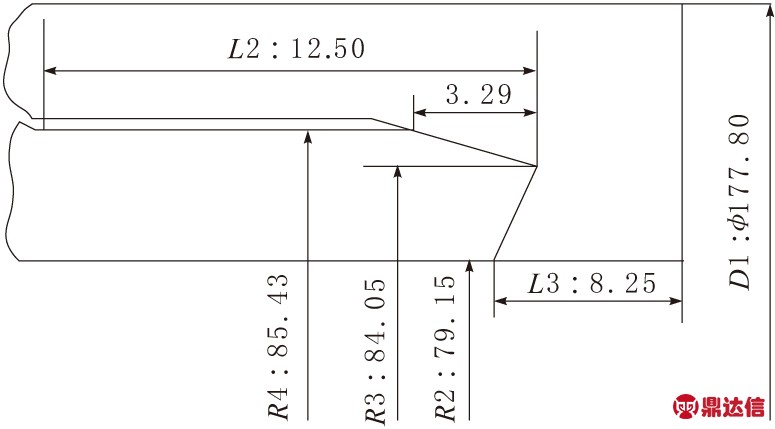

选择外径为外径为177.8 mm、壁厚为9.19 mm的特殊螺纹套管接头,使用ANSYS软件通过APDL命令流建立其参数化有限元模型,分析在不同工况下接头参数,如:承载面角度、台肩角度及螺纹锥度配合等改变对特殊螺纹套管接头各性能的影响,从而为特殊螺纹套管接头的设计提供依据。

1 参数化建模、网格划分及求解设置

1.1 套管参数化几何模型的建立

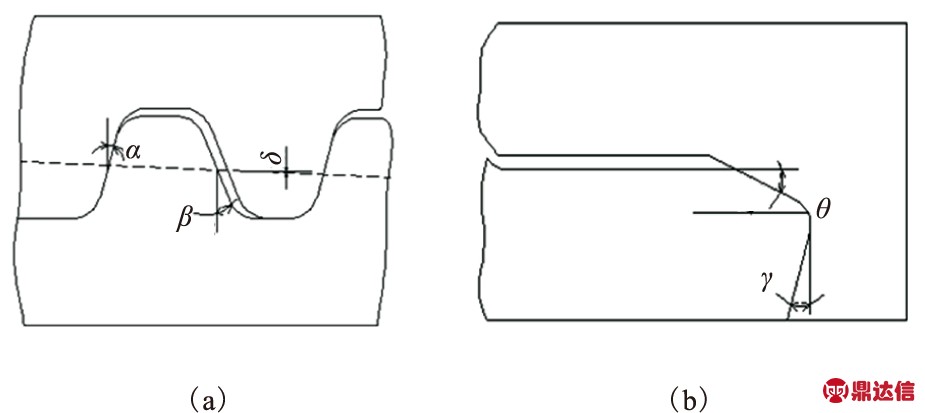

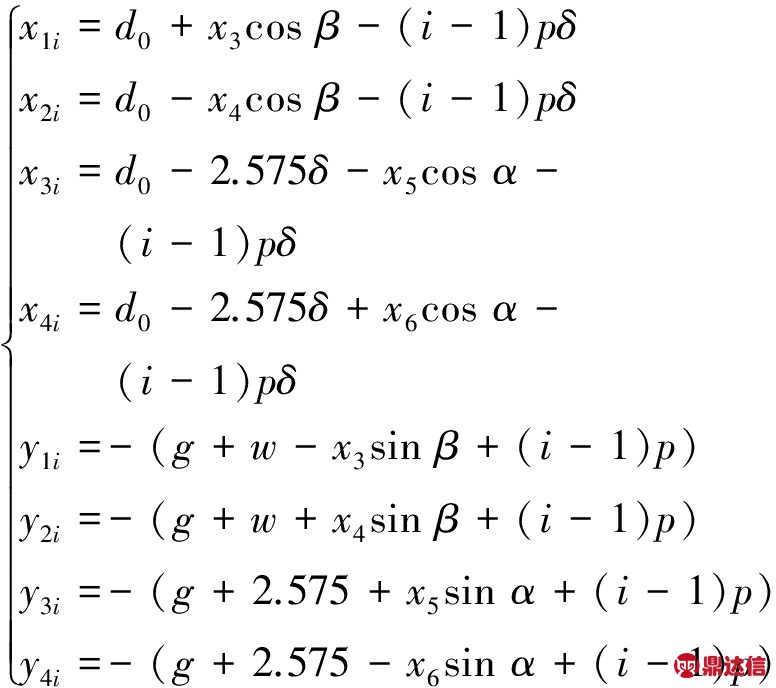

由于连接套管的接箍具有2段相同的内螺纹且关于中间面对称,故只取其中一半进行建模分析。此外,由于套管接头的螺旋升角很小,故可忽略其对计算结果的影响,同时接头受到的外载荷一般均匀分布在接头上,综合以上所述,使用二维轴对称模型来模拟套管特殊螺纹接头的受载。如图1所示,运用APDL参数化设计语言,自底向上建立套管接头的参数化几何模型,即首先由所定义的参数确定模型中各关键点坐标,然后再由关键点生成线以及线生成面。建模时考虑连接螺纹的螺距一般不变[10],如图2所示,图2a为连接螺纹的结构参数,图2b为主密封面和扭矩台肩的结构参数,各参数的具体含义见表1。

图1 套管接头的几何模型

图2 套管接头主要结构参数

表1 套管接头结构分析参数

如图3所示,从1点作为套管建模的开始点,通过定位好1,2,3,4这4个点,然后通过循环命令并调整相应的螺距即可将套管的轮廓模型建立;图中101,102,103,104四个点为接箍建模的关键点基础,从101点作为接箍建模的开始点,同样通过循环命令并控制相应的螺距即可将接箍的轮廓模型建立。

图3 套管连接螺纹关键点的分布

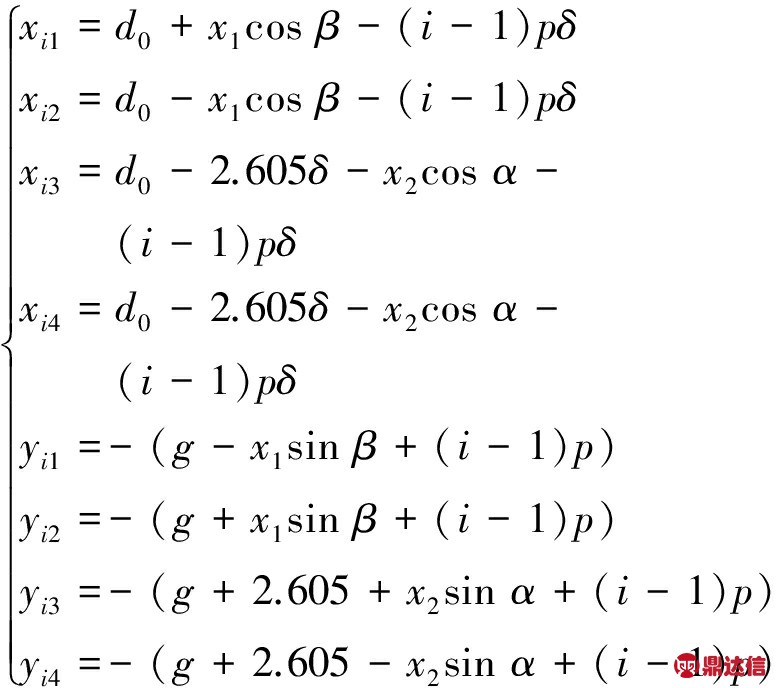

(1)

式(1)为建立套管模型的4个关键点的横坐标和纵坐标的表达式。

(2)

式(2)为建立接箍模型的4个关键点的横坐标和纵坐标的表达式。

d0为螺纹中线距管体轴线的距离,x1~x5是为求得关键点坐标而根据齿高、承载角和导向角计算而得的过渡线长,w为设置的螺纹啮合间隙,p为螺距,α、β、δ分别为承载角、导向角和锥度角,g为接箍端面长度。

套管扭矩台肩的建模过程和套管连接螺纹的建模过程有所区别,扭矩台肩的建模过程是通过Get命令和Do循环命令的结合运用来建立扭矩台肩模型,然后利用已建立好的关键点的坐标即可建立扭矩台肩。套管扭矩台肩模型如图4所示。

图4 套管扭矩台肩模型

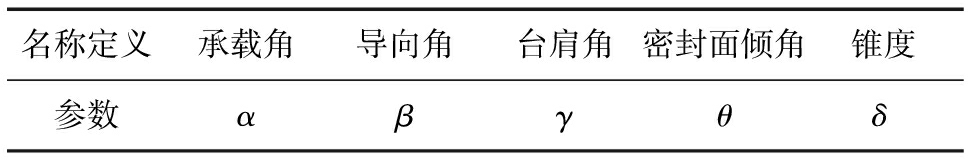

1.2 套管螺纹接头有限元模型建立

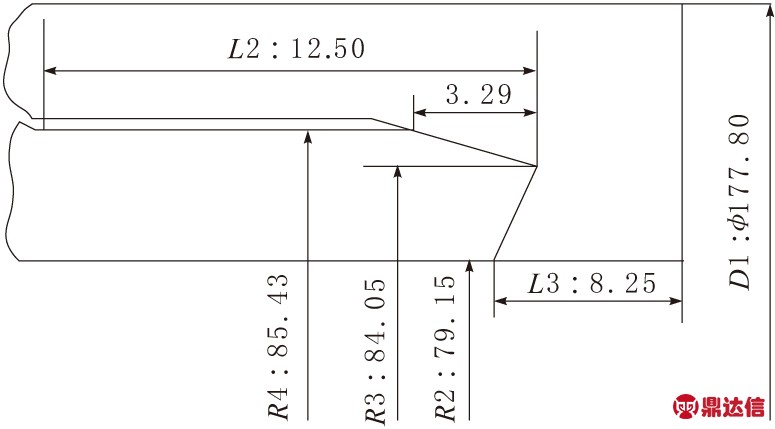

选取具有大变形和大应变分析功能PLANE182单元[11]。材料的弹性模量为2.06×105 MPa,泊松比为0.3,屈服强度为758 MPa,抗拉强度为862 MPa。选择双线性弹塑性强化模型,可模拟套管接头工作应力超过屈服强度发生塑性变形的状态,特殊螺纹套管接头的网格划分及加载模型图如图5所示。

图5 特殊螺纹套管接头网格及加载模型

采用ANSYS有限元软件的面-面接触分析来模拟接箍螺纹与管体螺纹连接。选择Target169和Contact172来定义接箍与管体的接触,建立扭矩台肩面、锥形密封面、承载面和齿顶-齿底的4种接触对,建立好接触对后,在接触对的属性中选择接触刚度为1.0,同时设置接触对的过盈量。此外,对有限元模型进行分析时选择库伦摩擦模型来模拟套管主密封面和螺纹牙接触处表面的摩擦。摩擦因素与套管的表面质量、螺纹脂的使用因素相关,根据大量研究表明,通常情况下选取0.015~0.035[12],取0.021。

对上述有限元模型进行加载及约束处理。当模拟套管接头受轴向载荷时,在管体远端的横截面上施加轴向的载荷,当模拟内部流体压力载荷时,在管体和接箍的内壁上施加一个径向的压力。此外,套管接头的局部位置会发生应力集中现象,可能会产生塑性变形,故在ANSYS的求解设置中选定大变形,同时,增大求解的载荷步数以及迭代次数有利于非线性问题的收敛[13-15]。

2 各结构参数对套管接头的性能影响分析

结构参数对套管接头性能的影响,通过分析选取最优结构参数以达到提升套管接头连接性能和密封性能的效果。针对提升套管接头的连接性能和密封性能,主要研究承载面角度、台肩角度、螺纹锥度3个结构参数在复合载荷下基于因素轮换法的思想来分析不同接头参数对套管接头的影响。

图6 最后3个螺纹牙塑性变形区域和大小

2.1 螺纹牙承载面角度对套管接头性能影响及分析

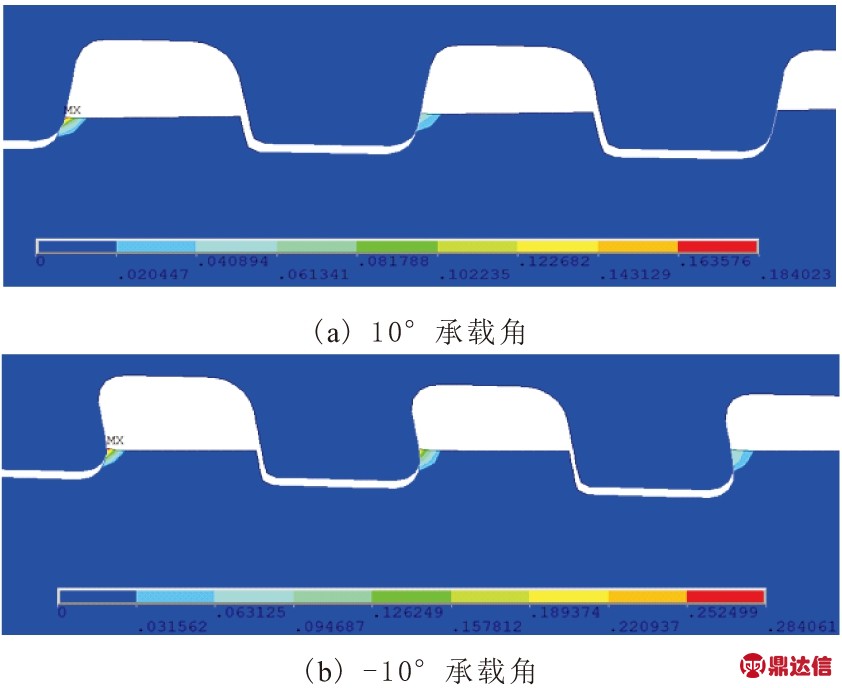

为定量分析塑性变形的影响,特殊螺纹接头受到上扣+3 000 kN轴向拉伸载荷+20 MPa的复合载荷作用时,运用ANSYS计算后,在通用后处理中提取了最后3个受载螺纹牙区域的塑性变形云图,如图6所示,由图可知,在承载角为10°和-10°时,塑性变形均发生在管体螺纹的承载面上靠近牙顶区域并且向螺纹牙的45°方向扩展,且塑性变形量由前往后逐渐变小,最大塑性变形发生在最后一个扣牙的牙顶处,因为此处不完整螺纹牙的高度最小。但是,10°承载角在第3个扣牙上没发生塑性变形,而-10°在第3个扣牙上有塑性变形;此外,-10°的承载角的塑性变形区域和塑性变形量比10°的都要大,说明负角度的承载角比正角度的承载角更易产生塑性变形。

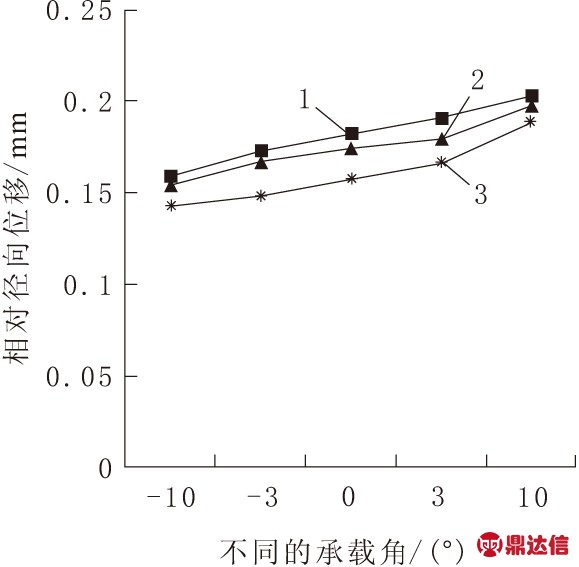

通过使用正角度的承载角可以明显降低螺纹牙的塑性变形量,然而,正角度的承载角会使管体向内收缩、接箍向外膨胀,在管体的螺纹牙底和接箍的螺纹牙顶之间产生相对径向位移,当相对的径向位移的值大于螺纹牙高时,管体连接则失效即出现滑脱。套管接头在上扣+3 000 kN轴向拉伸载荷+20 MPa内压载荷作用下,经ANSYS模拟计算得到最后3扣在不同的承载角情况下管体牙底和接箍牙顶之间的相对径向位移量,如图7所示(图中1表示最后一个扣牙,3表示倒数第3个扣牙),同一个承载角的套管最后一牙的径向位移最大,随着承载角由-10°到10°的变化,最后3个螺纹扣牙的径向位移逐渐变大,最后一个螺纹牙的径向位移由0.16 mm增大到了0.203 mm,相对径向位移增加了26.8%,由此说明,承载角为大的正值时,增加了套管滑脱失效的可能性,因此,从防止套管滑脱失效的角度出发,应选择负角度的螺纹承载面角度;此外,综合考虑塑性变形和滑脱失效2个方面的影响,特殊螺纹接头在设计时承载角应选择一个较小的值。

图7 螺纹牙最后3扣在不同承载角下的相对径向位移

2.2 台肩的角度对套管接头性能的影响

大部分的特殊螺纹接头除了有金属对金属的主密封结构,还包含起辅助密封作用的扭矩台肩结构,通过改变已经建立好的参数化模型的台肩角度的参数γ的值,运用ANSYS调用修改后的APDL文件分别4种台肩角度的套管几何模型,然后分别对其求解分析,得到不同台肩角度的套管接头的应力云图和不同台肩角度套管主密封面的平均接触压力分布曲线图。

2.2.1 台肩角度对套管连接性能的影响分析

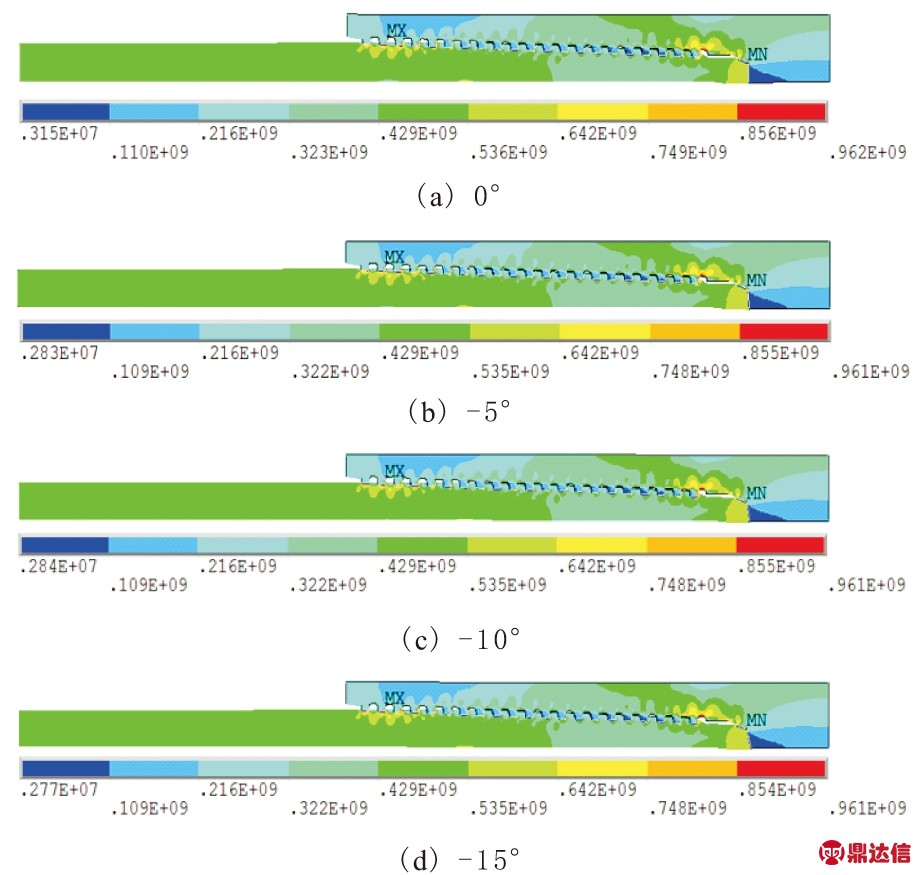

在对于不同台肩角度的套管接头施加上扣+3 000 kN轴向拉伸载荷+20 MPa内部压力的复合载荷后,运用ANSYS计算得到的等效应力云图可知(见图8),台肩角度对套管接头的应力影响较小,4种接头的整体应力分布情况基本相同,两端的几个螺纹牙的应力值比中间螺纹牙的应力大,承受了大部分轴向拉伸载荷。此外,管体和接箍密封区域的应力水平都较高,但低于材料的屈服强度而没有发生塑性变形,同时接头的最大等效应力均出现在接箍第1个螺纹牙的牙根部位,并且它们的值在855~962 MPa之间,发生了微小的塑性变形,说明在一定台肩角度范围内,台肩角度对套管连接性能的影响区别不大。

图8 不同台肩角度的套管接头的应力云图

2.2.2 台肩角度对套管接头密封性能的影响分析

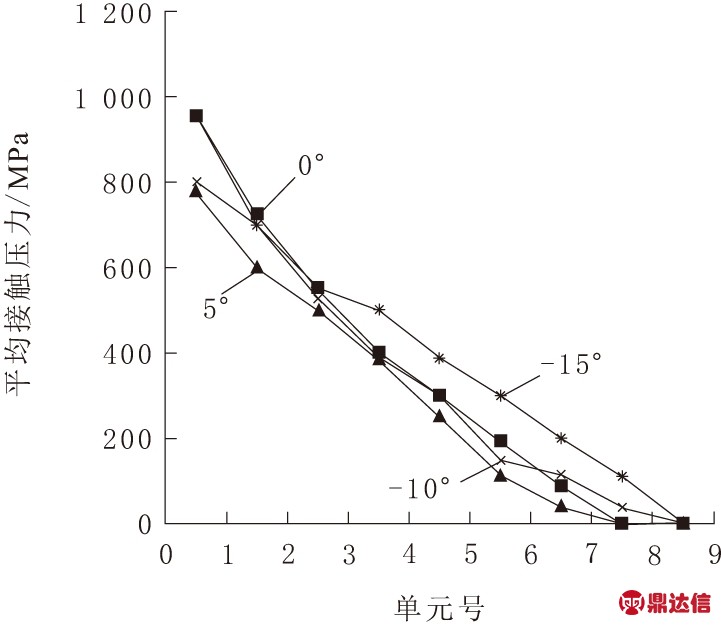

套管特殊螺纹接头由于扭矩台肩的存在,保证了接头具有很强的抗过扭能力以及控制了上扣时螺纹过盈量大小。同样在上扣+3 000 kN轴向拉伸载荷+20 MPa内部压力的复合载荷工况下,通过对主密封单元依次进行编号,运用ANSYS求解计算后得到各单元的平均接触压力的值,通过观察分析不同台肩角度的套管主密封面的平均接触压力分布曲线图(见图9)可知,4种扭矩台肩角度的套管接头在主密封面上的平均接触压力的分布基本相同,均由密封段大端到小端逐渐减小直至为零。此外,除了0°台肩外,随着台肩角度的增大,密封面上的平均接触压力的值也变大,即抗泄露能力增强。由此可知,在一定角度范围内,扭矩台肩角度越大抗泄露能力越强。同时在台肩面上无拉伸载荷的作用,4种台肩角度接头的台肩面上均有接触压力,但随着轴向拉伸力逐渐变大时,负角度的台肩面接触压力减少趋势比直角台肩要小,因为负角度的台肩面的接触压力有一个径向的分力,而直角台肩的接触压力都是沿轴向的,因此,负角度的台肩辅助密封的效果要好于直角台肩,综上分析可知,为了保证套管的密封性能,应选择一定范围内角度相对大一点的负台肩角。

图9 不同台肩角度的套管主密封面的平均接触压力分布曲线

2.3 不同的螺纹锥度配合对套管接头性能的影响

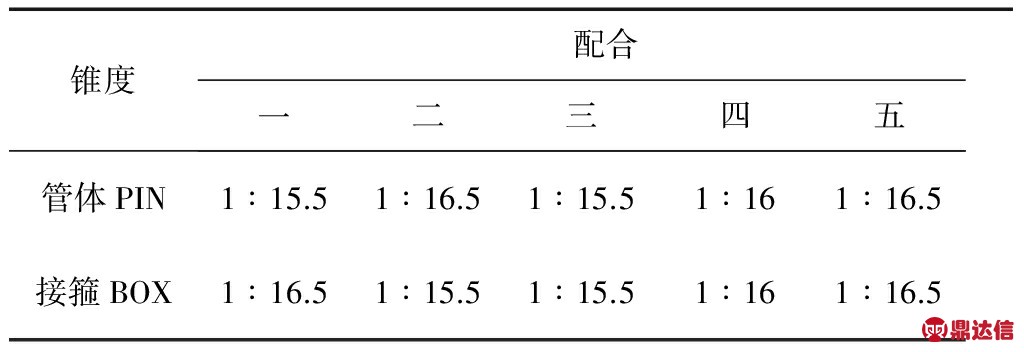

在特殊螺纹套管的加工过程,由于机床传动或者加工方法等原因导致了套管螺纹出现锥度误差,导致管体和接箍螺纹的锥度配合有所不同进而对套管接头的性能产生影响。以φ177.8mm×9.19 mm套管为研究对象,管体和接箍螺纹的锥度标准值为62.5 mm/m(1∶16),在螺纹全长上的允许误差为-3.5 mm~3.5 mm(1∶16.8~1∶15.2),为了便于不同模型之间的比较和计算,取管体和接箍的极限锥度为15.5和16.5,并在接头锥度误差范围内取3种不同的锥度值(1∶15.5、1∶16、1∶16.5),让其互相交叉配合得到五种不同的配合锥度,如表2所示。

表2 套管接头管体和接箍锥度的配合

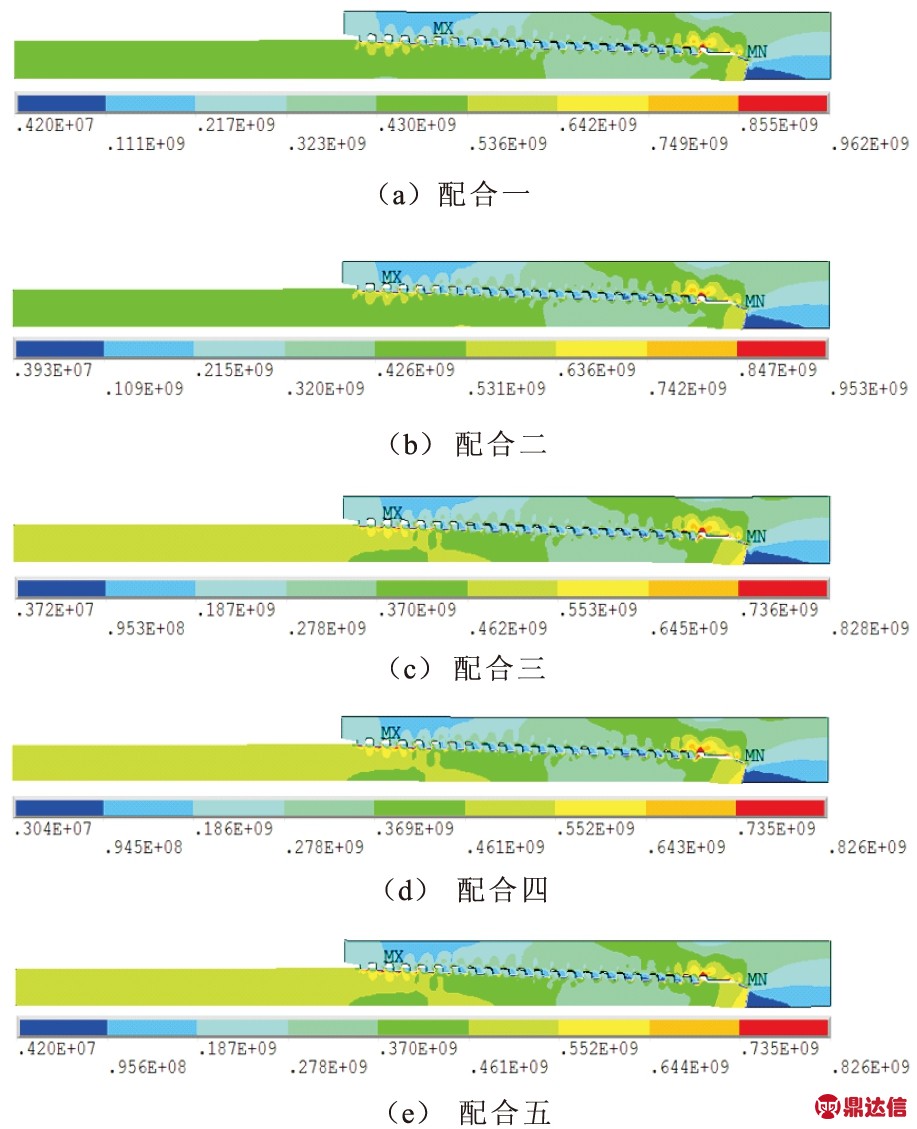

在上扣和+3 000 kN轴向拉伸载荷的复合载荷作用下,运用ANSYS有限元分析软件对5种不同锥度配合情况下进行计算,得到不同锥度配合情况下套管接头应力云图,螺纹承载面上接触压力曲线图以及不同锥度配合情况下管体牙底与接箍牙顶的接触压力曲线图。

如图10所示,由不同锥度配合的套管接头应力云图可知,5种锥度配合的情况下,套管接头的前几个螺纹牙和最后几个螺纹牙的应力水平较高,承受了大部分轴向拉力,最大应力出现在螺纹第1个螺纹牙处或者最后一个螺纹处,应力值均略大于屈服极限强度,出现了少量的塑性变形,螺纹牙和管体的整体应力水平有少许的不同但均小于材料的屈服极限。综合5种锥度配合套管接头的应力云图可知,一、二2种极限锥度配合所受的最大应力均高于其它3种等锥度配合状态下的最大应力,因此,为了避免螺纹连接产生较大的塑性变形,降低螺纹第一个螺纹牙或者最后一个螺纹牙处的最大应力值,应选等锥度配合的管体和接箍螺纹。

图10 不同锥度配合的套管接头应力云图

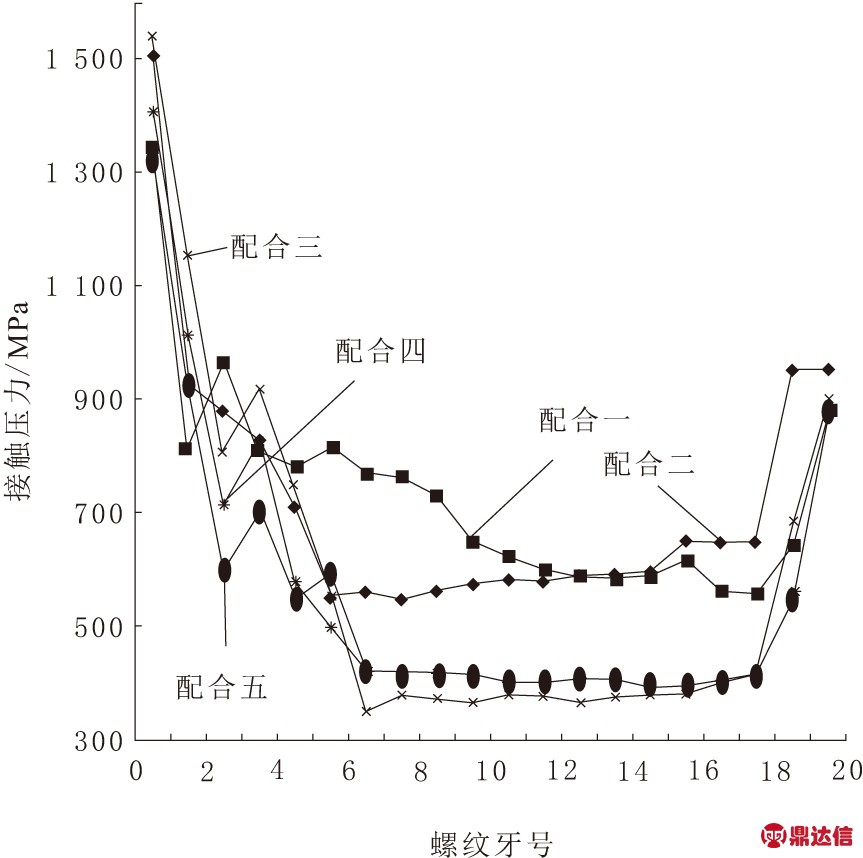

由不同配合情况下螺纹承载面上接触压力曲线图可知(见图11),5种锥度配合的承载面上接触压力的分布情况大致相同,都是两边的几个螺纹牙的接触压力大且分布不均匀,降低趋势明显,中间接触压力分布均匀并且压力值较两端要小很多;当管体和接箍的锥度相等时, 中间螺纹承载面接触压力的值相差不大,都在400 MPa左右,随着锥度的增大,螺纹大端几牙的承载面接触压力有所增大,其余螺纹则基本不变。当管体接头为2种极限锥度配合时(配合一和配合二),中间螺纹承载面接触压力出现了明显的增大,达到600 MPa,使得螺纹牙的应力水平变大,降低了接头的连接性能。

图11 不同配合情况下螺纹承载面上接触压力曲线

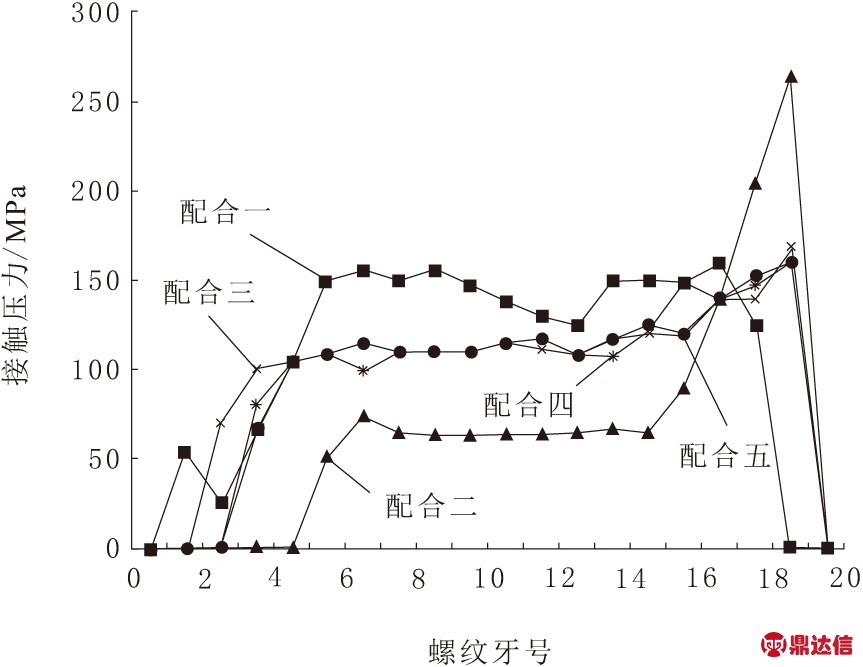

由不同配合情况下管体牙底与接箍牙顶的接触压力曲线图可知(见图12),在牙底-牙顶接触面上,中间螺纹的接触压力分布较为均匀,管体和接箍等锥度时接触应力分布和应力值基本相同,只有两端一到两个扣牙上没有接触压力。在配合一的锥度配合情况下,中间螺纹的接触压力比等锥度配合的工况下要高,降低了套管接头的连接性能。在配合二的情况下,螺纹小端几牙的接触压力比其余部分要大几倍,接触压力的分布极不均匀;此外,由于管体和接箍间的锥度差使得这些接触面上的螺纹过盈量较小,在轴向拉力的作用下,管体和接箍产生的径向位移值大于过盈量,使得接触面相互分离导致螺纹大端5个扣牙的接触压力为零,因此,为了保证套管接头的连接性能,应尽量避免出现配合一、二的锥度配合的情况。

图12 不同配合情况下管体牙底与接箍牙顶的接触压力曲线

3 结束语

本研究选择使用ANSYS有限元软件,利用APDL及ANSYS命令流对外径为177.8 mm,壁厚为9.19 mm的套管接头进行参数化建模及求解分析。在上扣过盈配合+3 000 kN轴向拉伸载荷+20 MPa内部压力载荷的复合载荷作用下研究分析接头结构参数对套管接头的性能影响。通过应力云图和接触压力曲线图对比分析可知,承载角应选择一个较小的角度值,可以在一定程度上保证套管接头在受载时螺纹区域的塑性变形量在控制在合理的范围内,同时相对避免了套管滑脱失效的可能性,负角度的台肩辅助密封的效果要好于直角台肩,管体和接箍螺纹锥度相等时,可以保证螺纹套管接头拥有相对较好的连接性能。

后续研究中,将对特殊螺纹接头的三维有限元模型进行参数化设计,研究各种工况载荷以及结构参数对特殊螺纹接头的影响,并且对套管接头进行优化设计以得到最优设计。