摘 要: 为解决目前自动旋合机械针对ABS 材料的螺纹接头旋合效果不理想的问题,通过参考对比现有机型以及理论计算和实验验证,设计出一种能可靠旋合螺纹接头的自动旋合机。介绍了总体结构,传动系统及工作循环的设计。

关键词: 螺纹接头,自动旋合,ABS

引言

电线盒螺纹接头如图1 所示,采用ABS 工程塑料制作。一般生产厂的旋合采用人工方法,生产效率低,质量难于保证。现有的针对电线盒螺纹接头旋合的自动机械,有搓轮式,搓带式,但效果均不理想。主要问题在于,在将螺纹头和螺纹座旋合之初,均采用了一般PE 材质的瓶盖与瓶口旋合常用的压旋式,即一边压一边旋的方式。由于ABS 材料的特殊性,采用该法将根本无法旋合。

图1 螺纹头和螺纹座

Fig.1 Thread Head and Thread base

本文的设计方案,具有2 个创新点,使旋合十分顺利。一是采用了自适应浮动旋头,二是借用了灌装旋盖机的转塔式结构。自适应浮动旋头的使用,大大降低了对旋头和旋座的同轴度要求,更重要的是,补偿了旋头下行控制凸轮的下行距离和电线盒螺纹接头旋合过程中的下行距离不吻合而带来的无法旋合的关键问题。转塔式结构的旋合装置,避免了使用气缸及控制系统驱动旋头时结构复杂、故障率高及要求操作者具有较高素质等缺点。

本文主要阐述总体结构、传动系统及工作循环的设计。

1 螺纹旋合机的总体结构

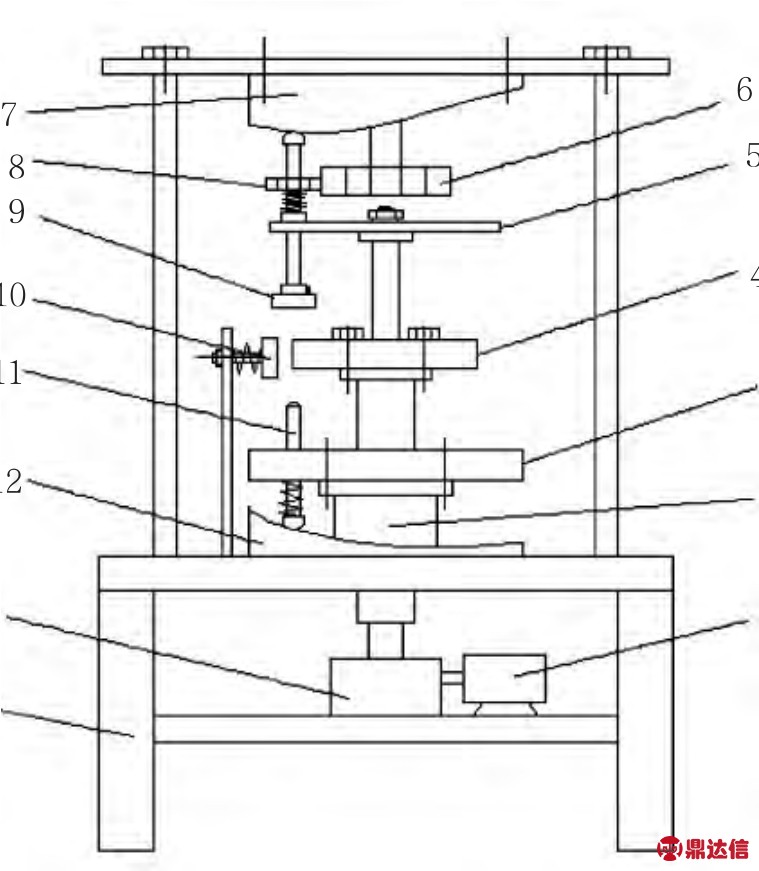

电线盒螺纹接头旋合机结构如图2所示。主轴上分别装有上、中、下3 个转盘。3 个转盘同时同向转动。上转盘上均布有8 个旋头,旋头的自转由与旋头同轴转动的齿轮带动,旋头的升降由固定在机架顶端的上凸轮控制。下转盘上均布8 根芯轴,芯轴的升降由固定在机架底端的下凸轮控制。

上料时先将螺纹座推入中转盘上均布的8 个半圆形带内筋的套内,然后将螺纹头推入定位芯轴内。定位芯轴和半圆形带内筋套的同心度保证了螺纹头和螺纹座的定位,为两者旋合奠定基础。

图2 螺纹旋合机总体结构示意图

Fig.2 Screwing machine overall structure schematic diagram

1. 电机2. 主轴3. 下转盘4. 中转盘5. 上转盘6. 中心齿轮7. 上凸轮8. 小齿轮9. 旋头10. 压板11. 定位芯轴12. 下凸轮13. 蜗轮蜗杆减速器14. 机架

2 螺纹旋合机的工作原理

电机带动主轴转动,主轴上分别装有上、中、下3个转盘。主轴旋转一周即旋合机完成一个工作循环。

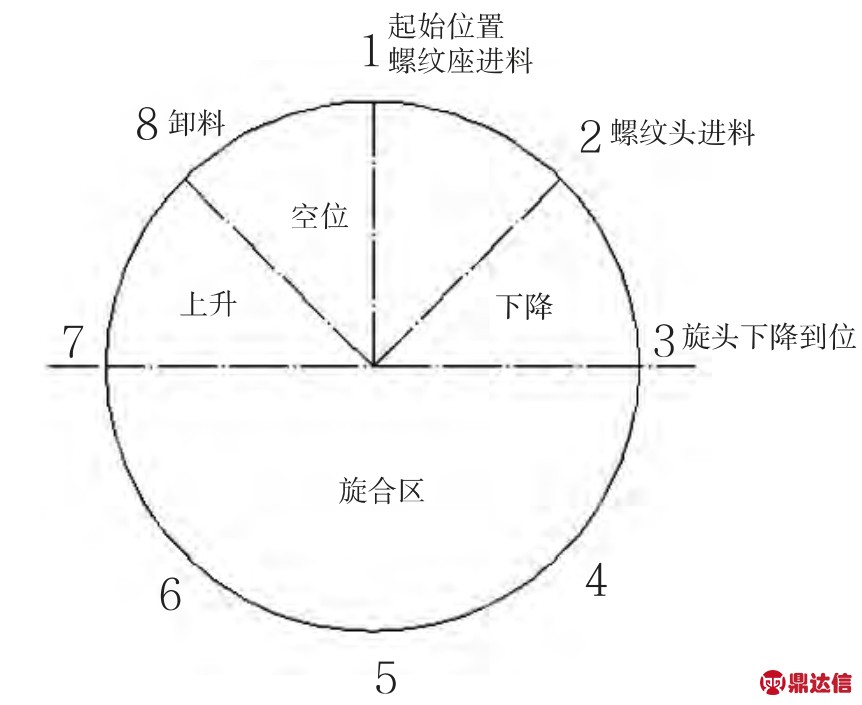

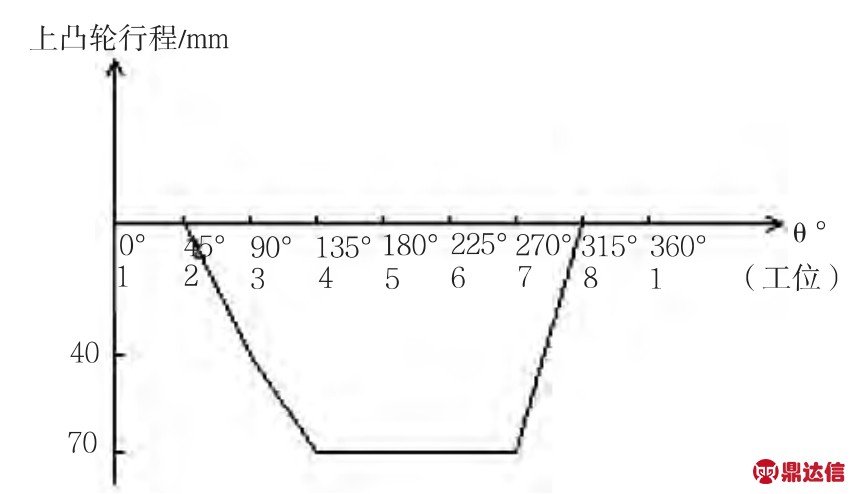

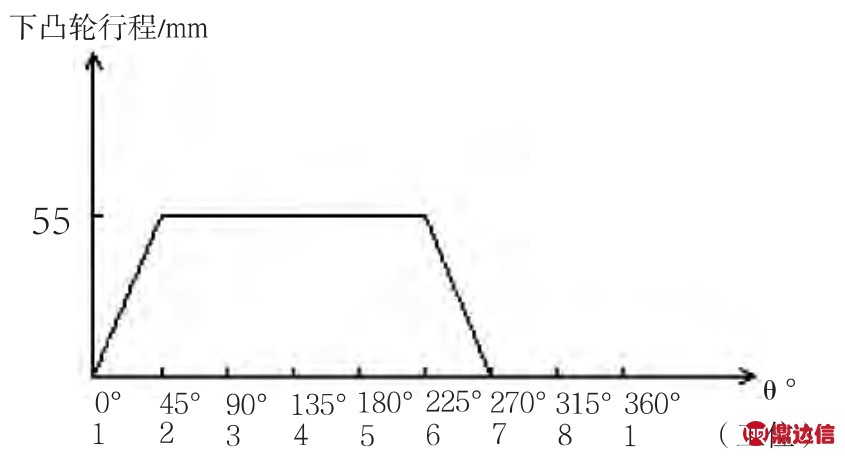

把中转盘一周平均分成8 个工位。设螺纹座开始进料时为主轴起始位置。当主轴转至45°时,下转盘上的芯轴上升到最高点,把螺纹头由上料轨道末端的夹头中带入到定位芯轴中,保证了螺纹头与螺纹座的同轴度。主轴继续转动,旋头开始下降,当转至90°时,旋头下降到位,准备开始旋合。当转至225°时,下转盘上的定位芯轴开始下降。当转至270°时,旋合完成,定位芯轴下降到起始位置,完全脱离工件,为卸料做准备,旋头准备上升,此时,会有一压板在弹簧的作用下压住旋合完毕的工件,使之不会被旋头带起,保证后续的卸料。主轴转至315°时,旋头上升至起始位置,此时在导板的作用下,工件随着转盘的转动而被导板隔挡住,因而从转盘上脱落而下,完成卸料。旋头经过短暂停歇(即主轴旋转45°的时间)后又恢复到下一个工作循环。工作循环图见图3,上下凸轮行程图见图4、图5。

图3 螺纹旋合机工作循环图

Fig.3 Screwing machine working cycle diagram

图4 上凸轮行程图

Fig.4 Top cam route diagram

图5 下凸轮行程图

Fig.5 Bottom cam route diagram

3 螺纹旋合机的传动系统

3.1 传动原理

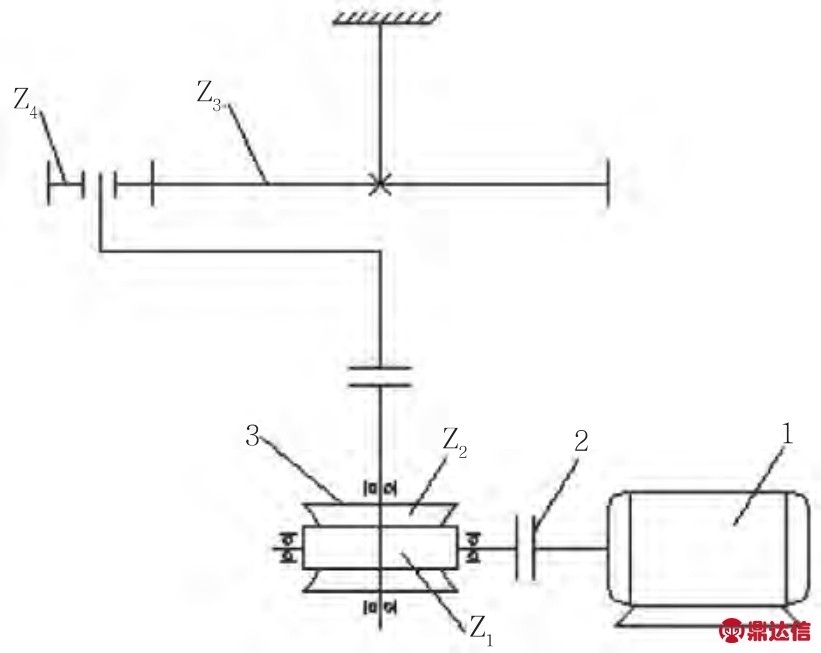

该螺纹旋合机传动系统比较简单,如图6所示。其传动路线为:调速电机→联轴器→蜗轮蜗杆减速器→联轴器→行星轮传动

图6 螺纹旋合机传动系统原理图

Fig.6 Screwing machine drive system principle diagram

1. 电机2. 联轴器3. 蜗轮蜗杆减速器

3.2 驱动功率的计算

驱动功率主要是旋头在旋合过程中所需功率,即:

式中:

T—旋合所需最大转矩(N·m)

n4—旋头自转转速(r/min)

i—旋合区所有的旋头个数

式中:η 为电机到旋头之间所有传动链的效率。

式中:

η1—蜗轮蜗杆减速器效率

η2—齿轮传动效率

η3—联轴器效率

η4—轴承效率

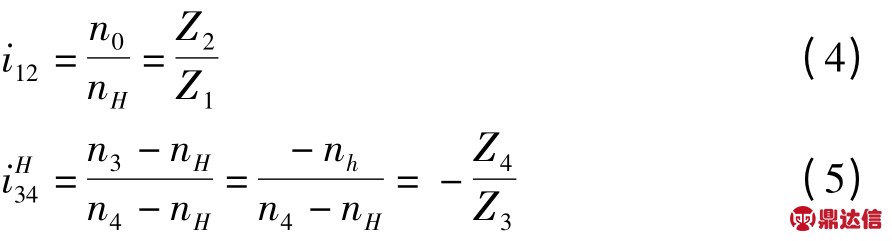

3.3 传动比的计算

设电机转速为n0,主轴转速为nH,齿轮Z4 转速为n4,齿轮Z3 固定不动,转速n3 为0。

联立(4)、(5):

由实验可知,将螺纹头完全旋入螺纹座需要旋转8 圈,即8 ×360°。而在中转盘8 个工位中,旋合区只占4 个工位,也就是说主轴旋转1/2 圈,即1/2×360°,旋头需要旋转8 圈。

故齿数比![]()

为防止旋合过程中速度太快导致螺纹跑牙或磨出台阶纹,一般n4 控制在150~180 r/min,由此选择合适的蜗轮蜗杆减速器齿数比及电机转速。

4 结束语

ABS 材料的螺纹头与螺纹座的旋合,通过转塔式旋合机得以实现。介绍了该螺纹旋合机的总体结构,工作循环以及传动系统的设计,有效解决了目前针对ABS 材料的螺纹接头旋合不彻底的问题,为研制高质量的电线盒螺纹接头旋合机提供了理论参考依据。