摘要:直连型套管螺纹接头比接箍式套管的加工难度大,常见的问题是螺纹接头偏心。在现场对某油田到货的直连型套管接头台肩壁厚进行检验,发现套管接头偏心严重。对该批套管检测结果进行了统计分析,认为套管接头偏心与管端弯曲有关。通过统计分析,认为该批套管接头产品过程能力指数不足。为了从根本上解决直连型套管接头偏心问题,提出了订货补充技术条件。该技术条件不仅使油田到货验收有了技术依据,而且也对工厂质量控制具有指导作用。

关键词:直连型套管;壁厚;偏心;椭圆度;产品过程能力指数

与接箍式套管比较,直连型套管螺纹接头的加工难度大,常见的问题是接头的几何形状偏心。某油田对214根直连型套管在现场进行检验,发现套管接头偏心严重,个别套管的内螺纹接头外台肩壁厚相差近1倍。为分析套管接头偏心的原因,本文对该批套管的测量结果进行统计分析,并提出了直连型套管的订货补充技术要求。

1 测量结果及分析

该批套管内外螺纹接头测量及分析结果如图1~6。

图1 套管内螺纹接头外台肩壁厚不匀形貌

图2 内螺纹接头不同位置镗孔直径正态分布

图3 内螺纹接头0~180°与90~270°镗孔直径之差正态分布

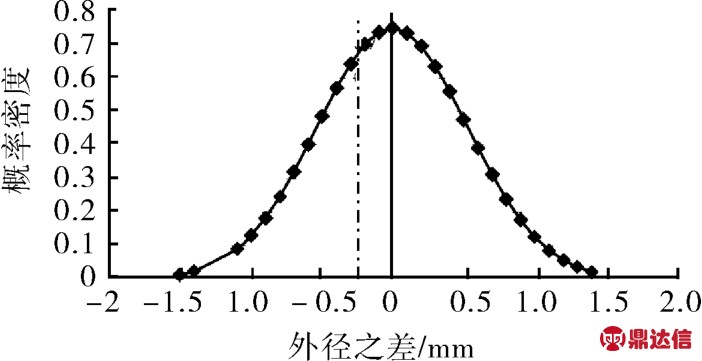

图4 内螺纹接头0~180°与90~270°外径之差正态分布

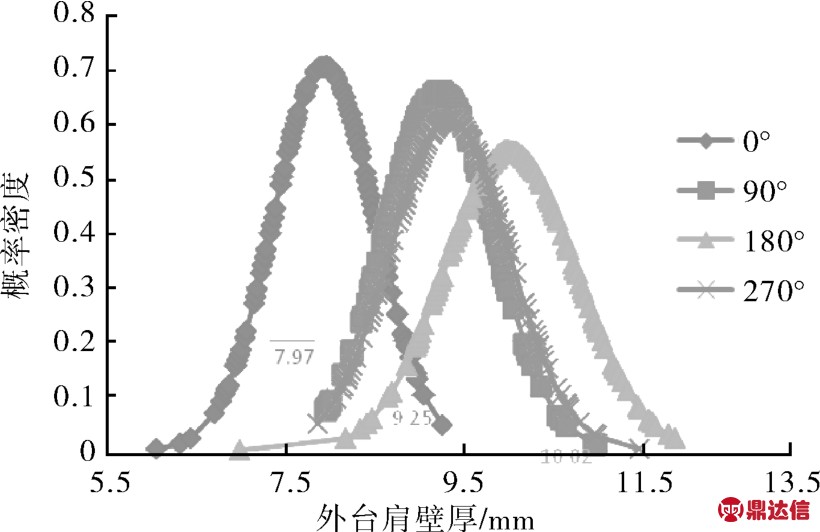

图5 内螺纹接头不同圆周位置外台肩壁厚正态分布

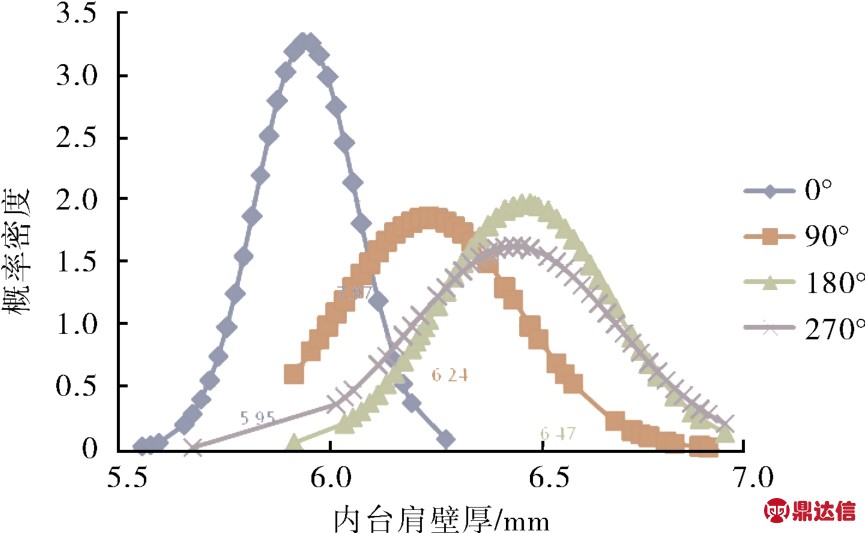

图6 外螺纹接头不同圆周部位内台肩壁厚对比正态分布

从测量和分析结果知:

1) 每根套管内螺纹接头不同圆周部位外台肩壁厚不同,0°位置壁厚最小。偏心最严重的1根套管内螺纹接头外台肩最小壁厚6.10 mm,最大壁厚11.80 mm,后者是前者的1.93倍。所有套管内螺纹接头外台肩壁厚平均值为9.15 mm。

2) 套管内螺纹接头0~180°与90~270°镗孔直径正态分布曲线偏离,平均值差0.63 mm(249.30~248.67 mm);大多数套管内螺纹接头0~180°与90~270°镗孔直径之差为正,说明套管镗孔为椭圆,椭圆长轴在0~180°方向。

3) 套管内螺纹接头0~180°与90~270°外径之差基本符合正态分布,其平均值与理论值仅差0.01 mm。

4) 每根套管外螺纹接头不同圆周部位内台肩壁厚不同,0°位置壁厚最小。不同圆周部位正态分布曲线偏离,其平均值分别是0°为5.95 mm,90°为6.24 mm,180°为6.47 mm,270°为6.44 mm。偏心最严重的一根套管外螺纹接头内台肩最小壁厚5.56 mm,最大壁厚6.80 mm,后者是前者的1.22倍。所有套管外螺纹接头内台肩壁厚平均值为6.28 mm。

2 套管偏心原因分析

套管接头偏心与套管不圆[1]和管端弯曲等有关。

2.1 套管管体外壁不圆导致套管接头偏心的可能性

测量和分析结果表明,内螺纹接头0~180°与90~270°外径之差符合正态分布,即套管管体外壁圆度没有问题。因此,可以排除套管管体不圆导致接头偏心的可能性。

2.2 管端弯曲导致套管接头偏心的可能性

如果管端弯曲,管端与管体不同轴,最终导致加工的内外螺纹接头与管体不同轴,接头台肩壁厚不同。在不考虑卡盘夹持变形的情况下,接头镗孔应当为圆。

实际在3爪卡盘夹持管端加工螺纹接头时有1爪在管端偏离轴线最远的外壁位置夹持力太大,导致该位置弹性变形凹下。卡盘松开后套管接头弹性恢复,故镗孔由圆变为椭圆。

该批套管大多数内螺纹接头镗孔为椭圆,椭圆长轴在0~180°方向。在0°位置套管接头台肩壁厚最薄,说明套管接头沿着0→180°平面向0°方向弯曲。

套管内螺纹接头镗孔直径为螺纹参数之一,依据不同位置套管内螺纹接头镗孔直径测量结果(如图2)判断,套管内螺纹接头偏心。

套管外螺纹接头内台肩壁厚为螺纹参数之一,依据不同位置套管外螺纹接头内台肩壁厚测量结果(如图6)判断,套管外螺纹接头也偏心。

2.3 套管接头偏心对使用性能的影响

套管接头偏心会导致内外螺纹接头连接之后不同轴。当套管受到轴向载荷时会产生附加弯矩,容易发生失效事故[2-9]。

3 套管订货技术要求

3.1 技术要求

在油田与厂家签订的直连型套管技术协议中,对套管接头偏心没有任何要求。依据套管测量结果,厂家认为这种直连型套管内螺纹接头外台肩壁厚t smin≥6.00 mm为合格。

为防止此类质量问题再次发生,保证订购的套管质量,用户应当对厂家给出的标准合理性进行分析,并对直连型套管接头提出订货技术要求。

塔里木油田要求接箍式套管管体同一截面壁厚不均度为

式中:t max为最大壁厚;t min为最小壁厚;t为公称壁厚。

设壁厚公差为±x,带入式(1)得:

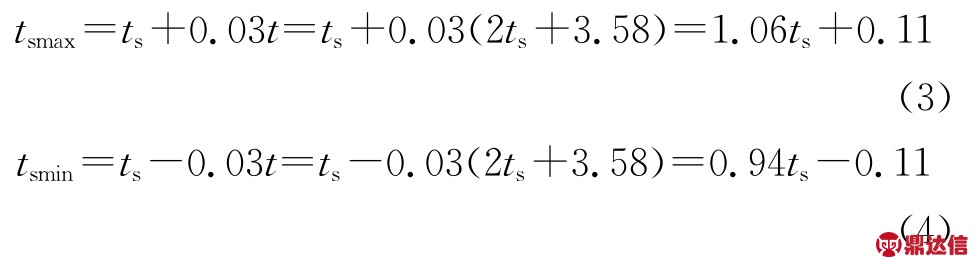

螺纹段长度L b=114.62 mm,锥度1:16估算,螺纹段直径分量为7.16 mm,半径方向分量为3.58 mm。下面按照直连型套管接头(如图7)台肩壁厚(t s)为套管管体扣除螺纹段半径方向分量之后剩余壁厚之1/2,即t s=0.5(t-3.58),对其接头台肩壁厚不匀度予以分析。

1) 接头台肩壁厚(t s)公差取±y,y=0.5x,带入式(2)得y≤0.03t。

2) 接头台肩壁厚(t s)公差取±y,y=x,带入式(2)得y≤0.06t。

图7 直连型套管接头示意

3.2 技术要求验证

3.2.1 内螺纹接头外台肩

①取内螺纹接头外台肩壁厚公差为±0.5x(管体壁厚公差1/2)。该批265.13 mm×22.0 mm直连型套管内螺纹接头外台肩测量平均壁厚为9.15 mm。按照t s=9.15 mm,带入式(3)~(4)得:

t smax=1.06t s+0.11=1.06×9.15+0.11=9.81 mm

t smin=0.94t s-0.11=0.94×9.15-0.11=8.49 mm

②取内螺纹接头外台肩壁厚公差为±x(管体壁厚公差)。该批265.13 mm×22.0 mm直连型内螺纹接头外台肩测量平均壁厚为9.15 mm。按照t s=9.15 mm,带入式(5)~(6)得:

该批直连型套管内螺纹接头外台肩壁厚测量值为6.10~11.88 mm,远超出本节①和②计算的公差范围。由此可见,厂家规定该种直连型套管内螺纹接头外台肩壁厚t smin≥6.00 mm是不合要求的。

3.2.2 外螺纹接头内台肩

①取外螺纹接头内台肩壁厚公差为±0.5x(管体壁厚公差之半)。该批直连型套管外螺纹接头内台肩测量平均壁厚为6.28 mm。按照t s=6.28 mm,带入式(3)~(4)得:

t smax=1.06t s+0.11=1.06×6.28+0.11=6.77 mm t smin=0.94t s-0.11=0.94×6.28-0.11=5.79 mm

②取外螺纹接头内台肩壁厚公差为±x(管体壁厚公差)。该批265.13 mm×22.0 mm直连型套管外螺纹接头内台肩测量平均壁厚为6.28 mm。按照t s=6.28 mm,带入式(5)~(6)得:

t smax=1.12t s+0.21=1.12×6.28+0.21=7.24 mm

t smin=0.88t s-0.21=0.88×6.28-0.21=5.32 mm

该批直连型套管外螺纹接头内台肩壁厚测量值为5.56~6.94 mm,超过本节①计算的公差范围,符合本节②计算的公差范围。

3.3 产品过程能力指数分析[10]

3.3.1 产品过程能力指数

过程能力C p是用来度量一个过程满足标准要求的程度,C p愈大说明过程能力愈充足,过程加工合格品的能力愈高。

产品过程能力指数

产品过程能力指数说明如表1。

表1 产品过程能力指数说明

3.3.2 内螺纹接头外台肩过程能力指数分析

依据测量结果,套管内螺纹接头外台肩壁厚的标准差σ=0.982 354。

按照第3.2.1节①设定的公差,t smax=9.81 mm,t smin=8.49 mm,σ=0.982 354,代入式(7)得:

C p=(9.81-8.49)/(6×0.982354)=0.22

按照3.2.1节②设定的公差,t smax=10.46 mm,t smin=7.84 mm,σ=0.982 354,代入式(7)得:

C p=(10.46-7.84)/(6×0.982 354)=0.44

通过将3.2.1①和②设定的公差计算的过程能力指数C p的计算结果与表3进行对比,可以看出,内螺纹接头外台肩壁厚加工过程能力严重不足,应停止生产,检查原因,并且对产品严加检验。

3.3.3 外螺纹接头内台肩过程能力指数分析

依据测量结果,外螺纹接头内台肩壁厚的标准差σ=0.288 812

按照3.2.2节①设定的公差,t smax=6.77 mm,t smin=5.79 mm,σ=0.288 812,代入式(7)得:

C p=(6.77-5.79)/(6×0.288 812)=0.57

按照3.2.2节②设定的公差t smax=7.24 mm,t smin=5.32 mm,σ=0.288 812,代入式(7)得:

C p=(7.24-5.32)/(6×0.288812)=1.11

通过将3.2.2①设定的公差计算出的过程能力指数C p与表1进行对比,可知外螺纹接头内台肩壁厚加工过程能力严重不足,应停止生产,检查原因,并且对产品严加检验。通过将3.2.2②设定的公差计算出的过程能力指数C p与表1进行对比,可知外螺纹接头内台肩壁厚发生不合格的概率增大,需加强对设备等的检查。

4 结论

1) 直连型套管接头台肩偏心原因是管端弯曲所致。

2) 建议直连型套管内、外螺纹接头台肩壁厚最大值t smax=1.06t s+0.21 mm,最小值t smin=0.94t s-0.21 mm(t s为台肩公称宽度)。加强产品质量检验,进行弯曲度测量。

3) 针对该批套管,建议按照特殊螺纹接头套管要求进行上卸扣试验,首次上扣后测量接头部位的弯曲度。