摘 要:针对pVTt法气体流量标准装置中开关阀影响喷嘴流出系数的测量结果的问题,分析了pVTt法气体流量标准装置中高真空蝶阀和高真空球阀的流通面积与开度的关系,分别推导了2种阀门的质量流量随时间变化的计算公式,并计算了2种阀门最佳的计时位置。设计了一套实验装置对2种阀门最佳的计时位置进行了验证,结果表明:所用蝶阀和球阀的最佳计时点分别位于阀门打开4.5°和2.5°的位置。

关键词:计量学;气体流量标准装置;pVTt法;开关阀;系统时间差;计时位置

1 引言

pVTt法气体流量标准装置[1~6](下称pVTt装置)是一种高准确度等级标准装置[7],主要用于音速喷嘴[8]的检定。开关阀是pVTt装置非常重要的组成部分,用来控制喷嘴检定的开始与结束。由于存在开关阀,使用pVTt装置检定喷嘴时,启始段及结束段的质量流量并不恒定[8],对喷嘴流出系数的测量结果有直接影响,因此需要确定开关阀的时间系统差Δt[9]。不同类型开关阀的时间特性各异,带来Δt的不同。常用的开关阀主要有:高真空性能的挡板阀、三通阀、蝶阀、球阀。龚磊等对高真空挡板阀的时间特性进行了研究[10],通过改变反馈开关位置以减小时间系统差Δt。梁月等研制了一种能够实现快速切换的高速切换三通阀,阀门开度线性可控[11],希望在喷嘴在达到临界状态时刻开始计时,以减小Δt的影响。文献[10,11]研究的特定位置需通过实验获得,未建立相关的理论模型,存在工作量大且难以精确定位的问题。徐志鹏等设计了一种液压驱动的快开三通阀,通过阀门的快速切换[12],减小阀门开闭所需时间,但无法修正Δt对测量结果的影响。这些研究主要针对挡板阀和三通阀,其中,挡板阀为封闭结构,其开闭的反馈开关位置由磁敏传感器来实现,本身会带来一定的行程测量误差;三通阀由于结构复杂,长期稳定性、密封性有待改进。因此,蝶阀和球阀在pVTt装置中更为常见,但未见到针对这2种阀门时间系统差Δt的相关报道。

对于Δt,通常是采用实验的方法获得,在对不确定度要求不高时,检定启始段的质量流量-时间关系可简化为过零点的线性曲线,结束段与起始段对称,但这种方法忽略了阀门开闭过程中阀门流通面积的变化对喷嘴临界状态形成的影响;另外,实验测定Δt时,需连续快速开闭阀门n次,因此附加质量对测量结果的影响不可忽略[10],但动态过程中精确测量附加质量具有一定的难度。本文分别对pVTt装置使用最多的高真空蝶阀[13~15]和高真空球阀[16,17]进行研究,分析阀门开度与流通面积的关系及流通面积对喷嘴临界状态的影响,研究了系统时间差Δt与阀门打开角度对应关系的理论模型,探讨通过计算模型来确定阀门计时位置以修正时间系统差的方法,并用实验进行验证。

2 蝶 阀

2.1 阀门开度与流通面积

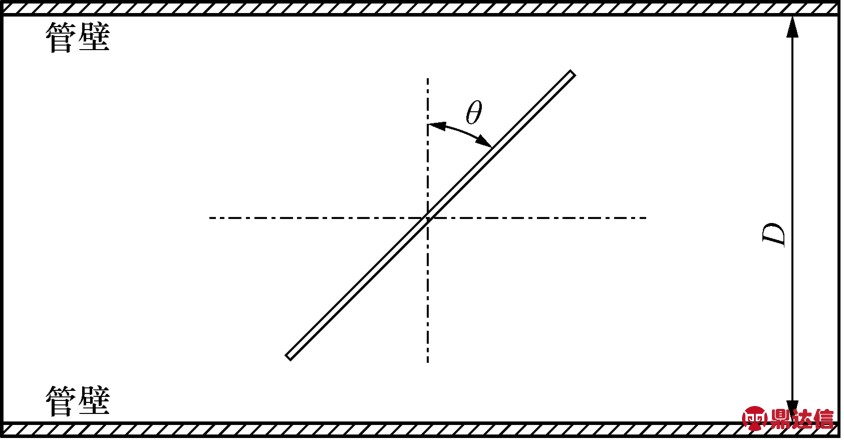

如图1所示,θ为蝶阀打开时的偏转角度,D为阀门和管道的通径。当蝶阀从完全关闭到打开角度为θ时,阀片对管道横截面的投影为椭圆形。该椭圆形的长半轴a=D/2,短半轴b=![]() 则阀片投影面积S′为:

则阀片投影面积S′为:

图1 蝶阀偏转示意图

Fig.1 Schematic diagram of butterfly valve deflection

此时,视阀门流通面积S为管道横截面积与阀片投影面积之差:

若待测喷嘴喉径为d,则阀门流通面积与喷嘴喉部面积相等时,阀门的打开角度θ为:

已知待测喷嘴的喉径d=2.711 mm,蝶阀通径D=25 mm,通过式(3)可计算得到与喷嘴喉部面积相等时阀门的打开角度θ为8.8°。阀门从完全关闭到完全打开的转动角度为90°,转动角速度视为匀速。5次转动时间的测量结果分别为102.8,103.2,102.9,103.1,103.4 ms,平均值为103.1 ms。则蝶阀从完全关闭至打开至8.8°时对应的时间t2通过计算可得为10.1 ms。

2.2 流量与时间

阀门打开和关闭阶段的流量-时间关系可视为对称形式,本文对阀门打开阶段的情况分析。在阀门流通面积小于喷嘴喉部面积时,假设同步形成对应流通面积的临界状态,流速vN 为当地音速。可知,当介质流速稳定时,流量与流通面积成正比,则阀门在此阶段的质量流量qm 与流通面积S成正比:

阀门转动的角速度ω为定值,则阀门转角θ与时间t的关系为:

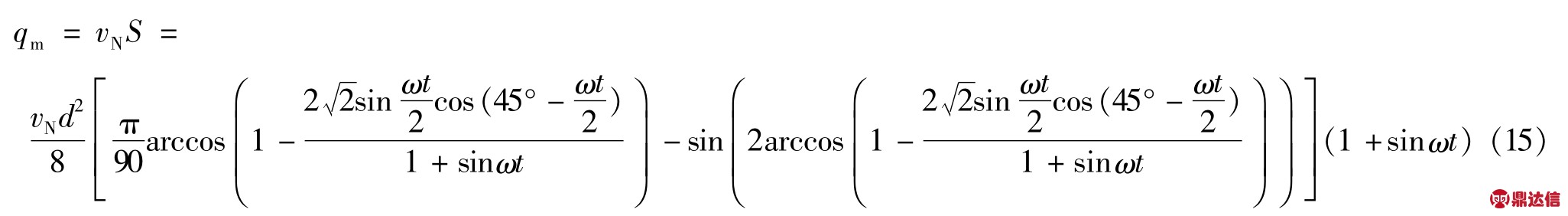

喷嘴在阀门打开的初始阶段的质量流量即为阀门的质量流量,与阀门流通面积成正比,则质量流量与时间的关系可由式(2)、式(4)、式(5)推导获得:

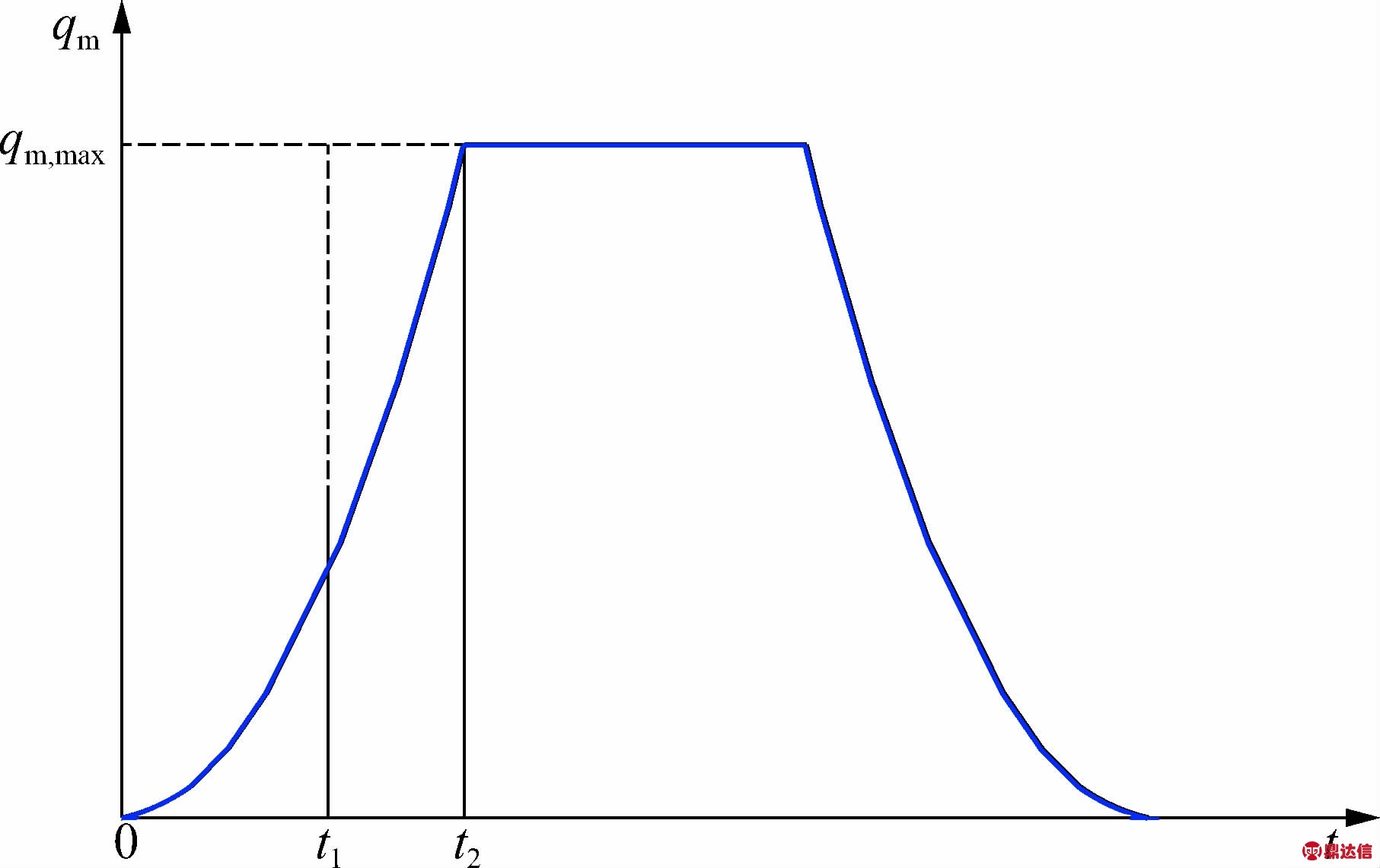

依据式(6)可得到如图2所示的喷嘴质量流量与时间关系图。检定开始,阀门开始动作,经t2 时间,即10.1 ms后,阀门流通面积与喷嘴喉部面积相等,喷嘴质量流量达到qm,max。由于喷嘴的限流作用,阀门的质量流量同样为qm,max,且不再随阀门的开度变大而发生变化。

图2 蝶阀-喷嘴质量流量与时间的关系

Fig.2 Relationship between butterfly valve-nozzle mass flow and time

2.3 时间系统差

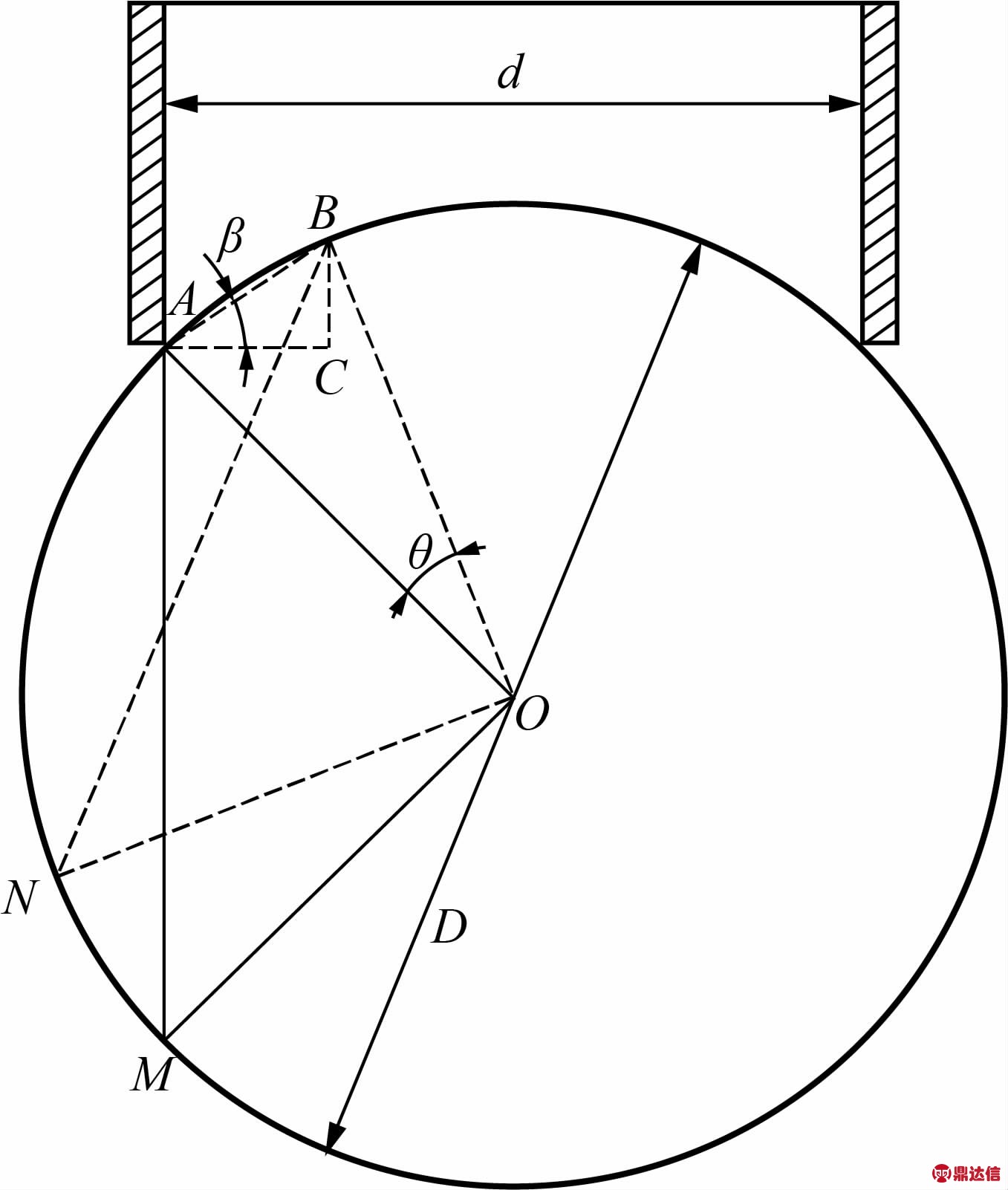

pVTt装置检定喷嘴的时间系统差Δt,在进气时间较短时不可以忽略[10]。根据时间系统差的计算原理,由图2和式(6),Δt=2t1,则t1可通过式(7)获得。

式中:vN =339 m/s;ω=15.236 rad/s;t2为喷嘴流量达到临界状态的时间,10.1 ms。计算得到t1=5.1 ms,则Δt=10.2 ms。依据式(5),可得阀门在t1时刻对应的开度为4.5°,将蝶阀的计时位置调整至阀门开度为4.5°位置,则可显著减小时间系统差对喷嘴流出系数的影响。

3 球 阀

3.1 阀门开度与流通面积

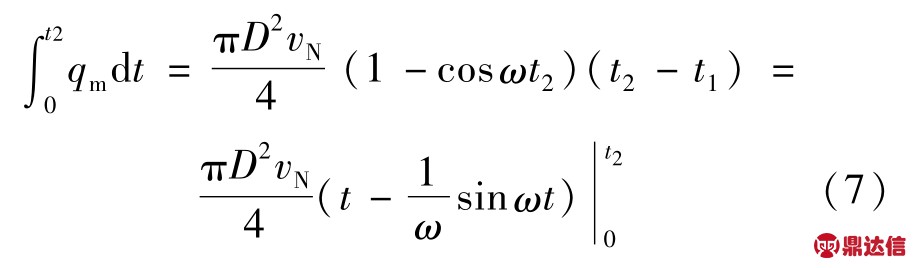

球阀相对蝶阀的结构更加复杂,以直通型球阀为例,其阀芯为开孔球体,孔内径与管道通径相同。假设管道通径为d,阀芯球体直径为D,且D![]() 如图3所示,阀芯转动,阀芯球冠上的A点旋转θ角到B点时,图4所示阴影部分为阀门及管道组合而成的流通面积。图3中,AM =BN=d,∠AOM =∠BON=90°,AC为AB在管道截面上的投影,则:

如图3所示,阀芯转动,阀芯球冠上的A点旋转θ角到B点时,图4所示阴影部分为阀门及管道组合而成的流通面积。图3中,AM =BN=d,∠AOM =∠BON=90°,AC为AB在管道截面上的投影,则:

图3 球阀偏转示意图

Fig.3 Schematic diagram of ball valve deflection

图4 球阀流通面积示意图

Fig.4 Schematic diagram of the flow area of the ball valve

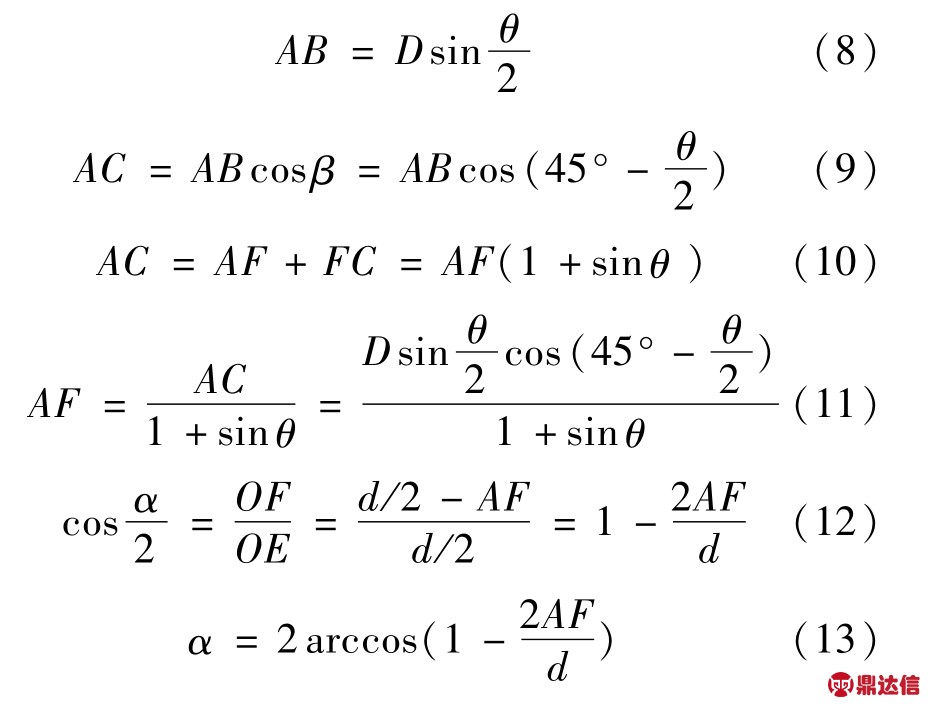

则阴影部分面积S为:

当转动角度θ=0°时,S=0;当θ=90°时,阀门达到最大流通能力,流通面积为管道截面积,此时![]()

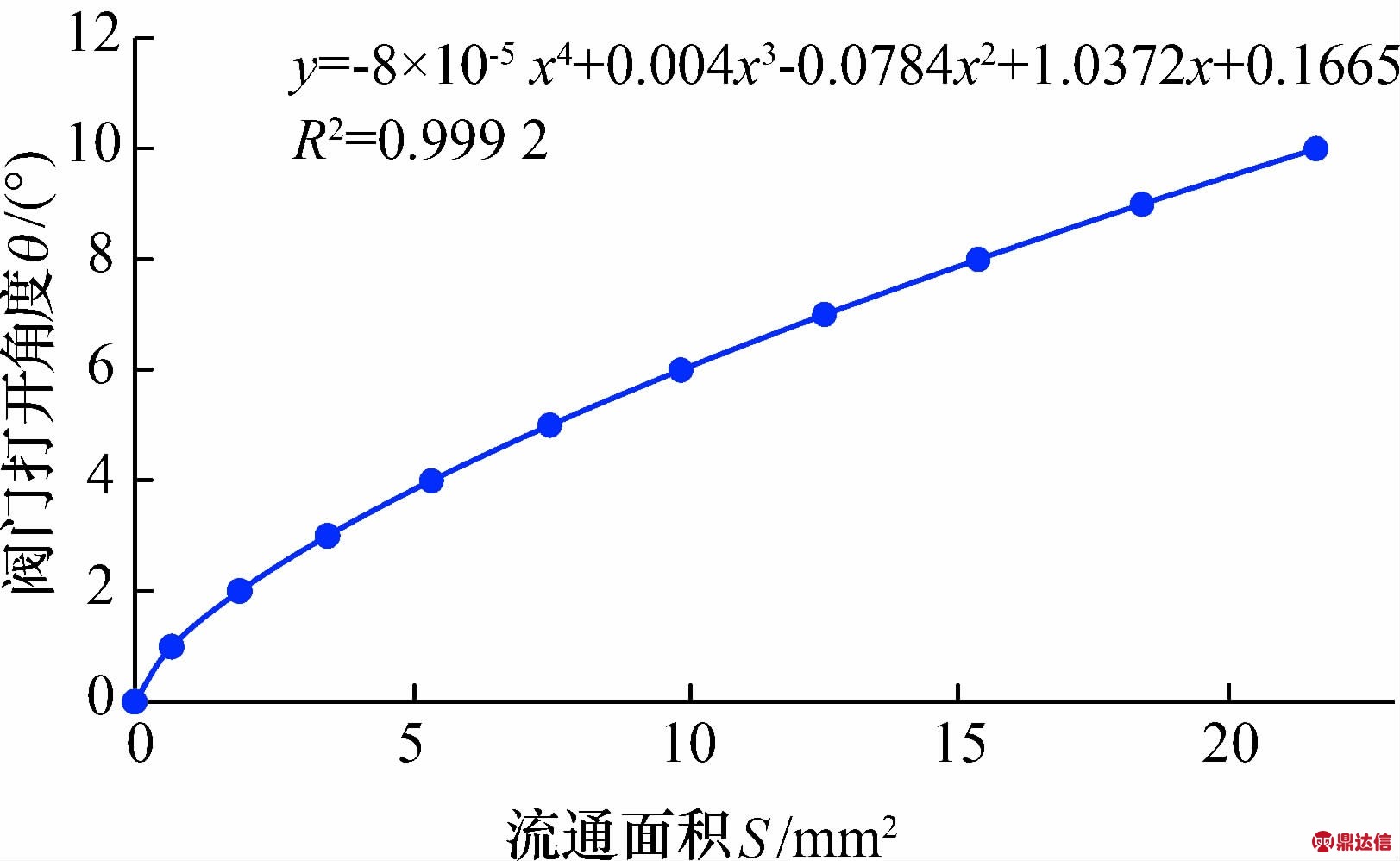

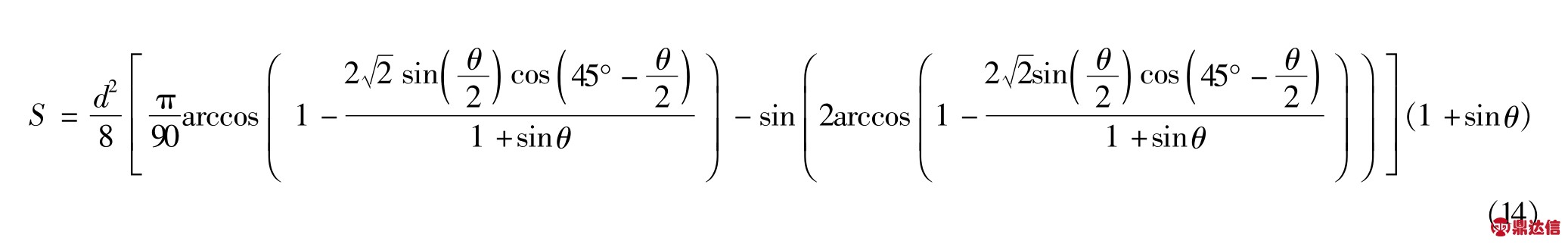

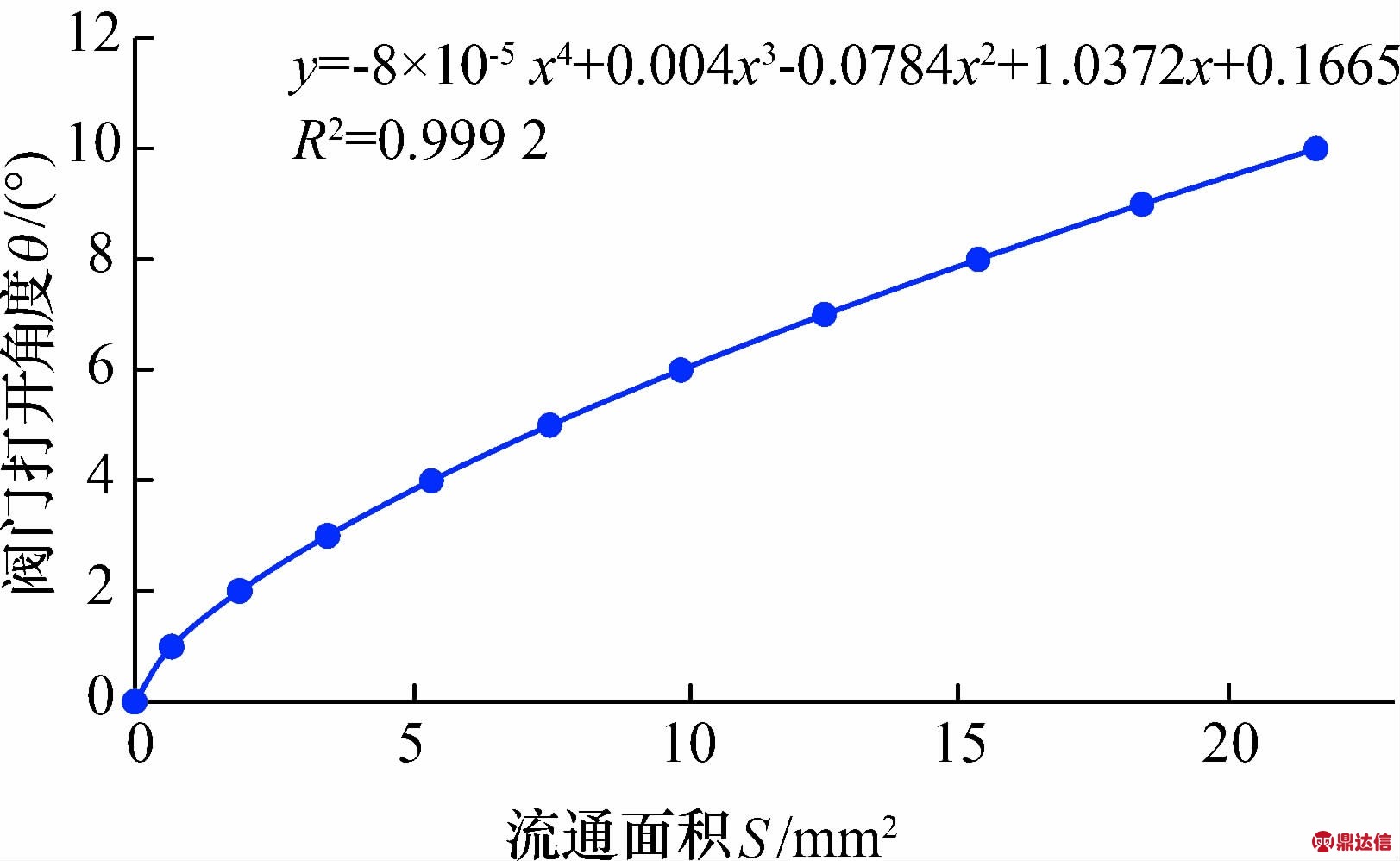

在阀门开度10°范围内,通过式(14),获得角度θ、流通面积S,以θ为横坐标,S为纵坐标,拟合得到表达式,拟合度R2=0.9992,如图5所示。

图5 球阀开度与流通面积的关系

Fig.5 Relationship between the opening of the ball valve and the flow area

计算得到阀门流通面积与喷嘴喉部面积相等时阀门的打开角度θ为4.2°。阀门从完全关闭到完全打开的转动角度为90°,转动角速度视为匀速,打开所需时间的5次测量结果分别为116.2,115.7,115.2,115.5,115.4 ms,平均值为115.6 ms,则ω=13.588 rad/s。球阀从完全关闭至打开4.2°对应的时间为5.4 ms。

3.2 流量与时间

与蝶阀相同,在球阀打开和关闭阶段,阀门流通面积小于喷嘴喉部面积时,同样假设同步形成对应流通面积的临界状态,流速为vN 为当地音速,喷嘴的质量流量qm 与阀门流通面积S成正比,阀门转动的角速度为ω。则喷嘴在此阶段的质量流量为:

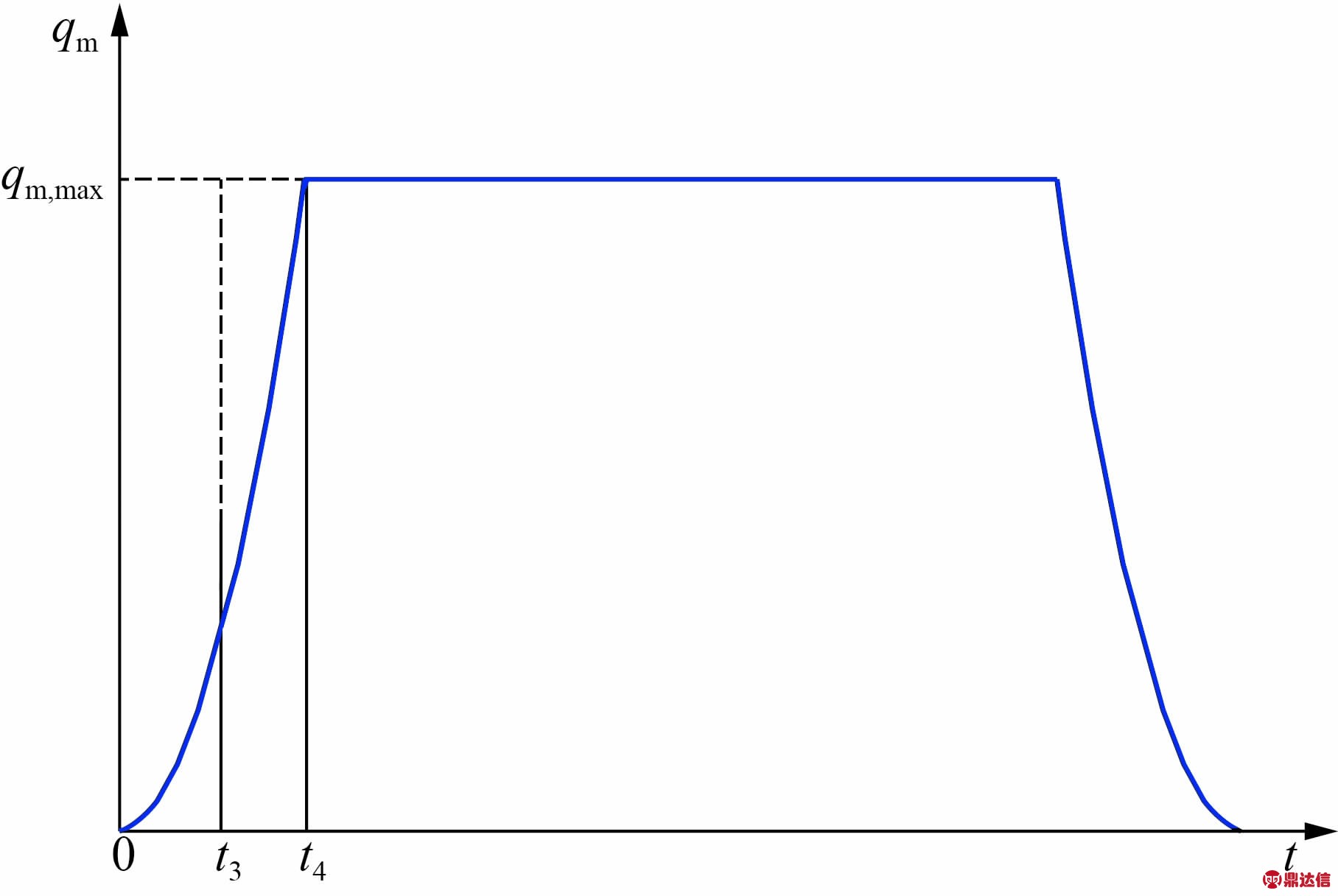

式中:t4 为喷嘴流量达到临界状态的时间,取5.4 ms。依据式(15)可得喷嘴质量流量与时间关系图,如图6所示。检定开始,阀门开始动作,经t4时间,即5.4 ms后,阀门流通面积与喷嘴喉部面积相等,质量流量达到qm,max。

图6 球阀-喷嘴质量流量与时间的关系

Fig.6 Relationship between ball valve-nozzle mass flow and time

3.3 时间系统差

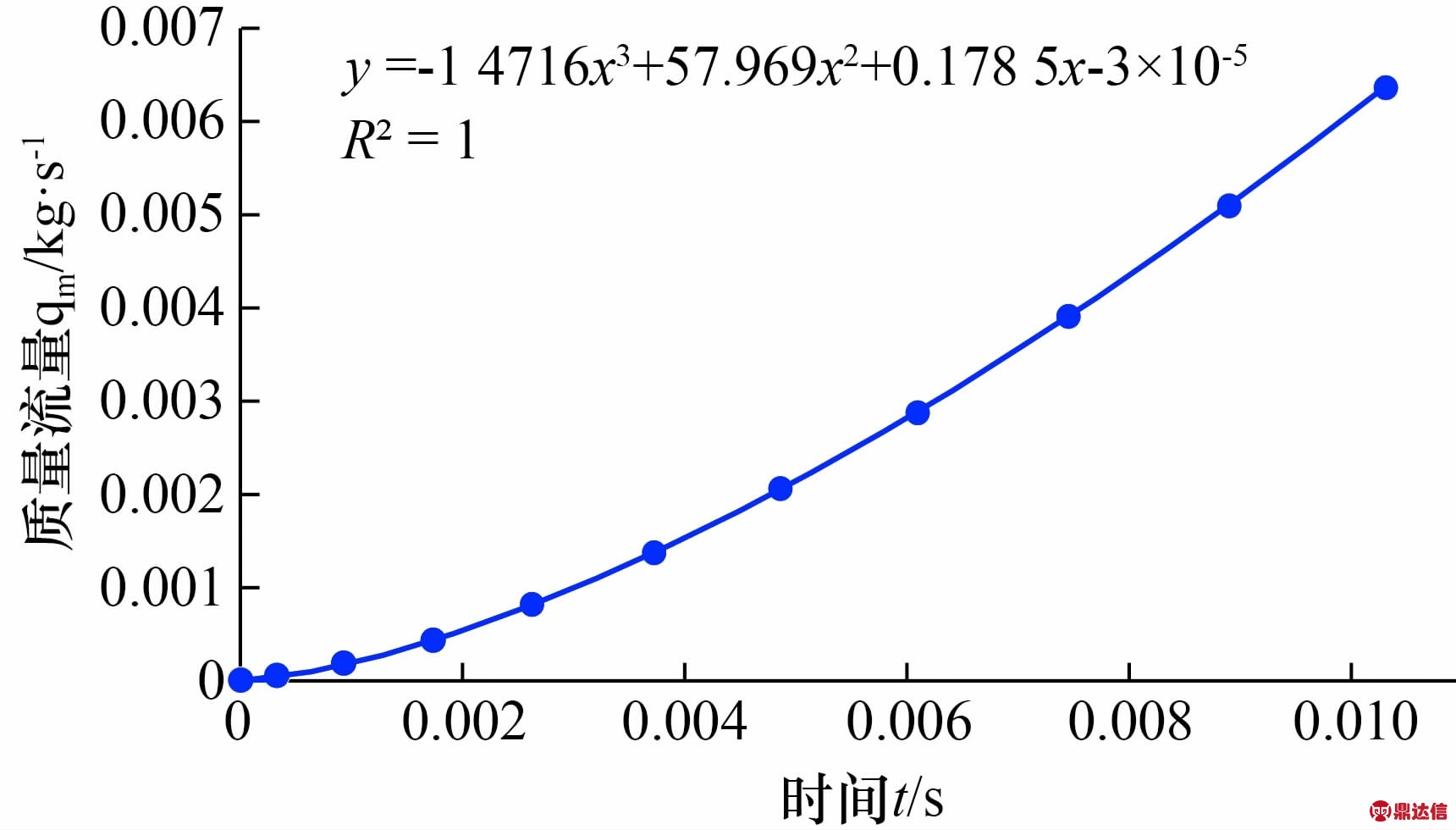

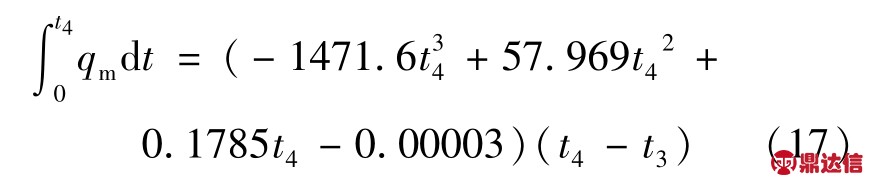

与蝶阀类似,根据时间系统差计算原理及图7和式(15),Δt=2t3。式(15)比较复杂,为便于积分计算,通过拟合的方式获得质量流量与时间的多项式。在阀门打开角度8°范围内,以时间t为横坐标、质量流量qm 为纵坐标进行拟合,拟合度R2=1,

图7 8°范围内球阀-喷嘴质量流量与时间的关系

Fig.7 Relationship between ball valve-nozzle mass flow and time in the range of 8°

t3可通过下式获得:

计算得到t3=3.2 ms,则Δt=6.4 ms。依据式(5),可得阀门在t3时刻对应的开度为2.5°,将球阀的计时位置调整至阀门开度为2.5°位置,则可显著减小时间系统差对喷嘴流出系数的影响。

4 实验验证

4.1 标准装置

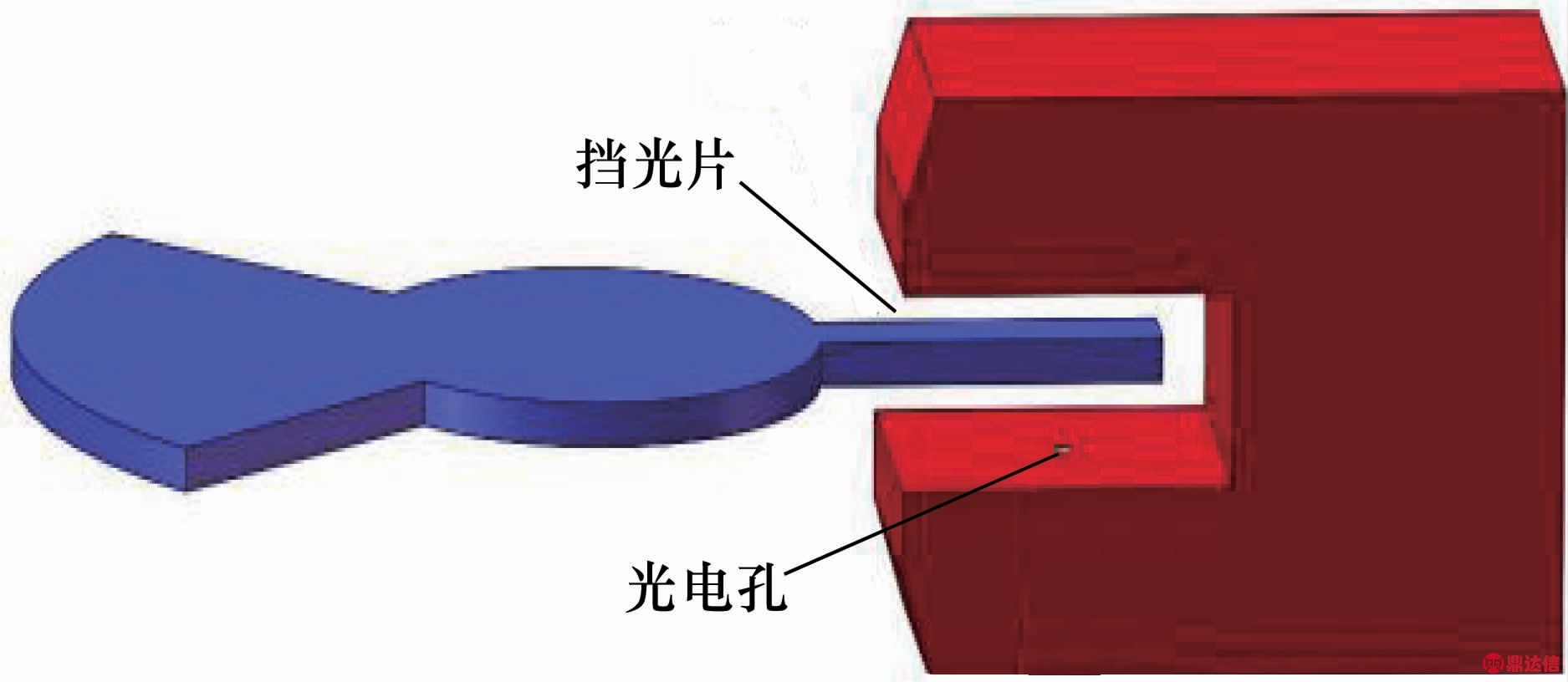

使用标准容器标称容积为100 L的pVTt装置进行实验,装置质量流量的测量不确定度为0.05%(k=2),实验装置采用光电传感器进行开关阀门的同步计时,阀门计时机构如图8所示,挡光片安装在阀门执行器上,工作时随执行器水平旋转。为使小角度定位准确,本标准装置挡光片的宽度为3.5 mm,旋转半径为10 cm,光电孔直径为2 mm。

图8 挡光片及光电传感器

Fig.8 Light barrier and photoelectric sensor

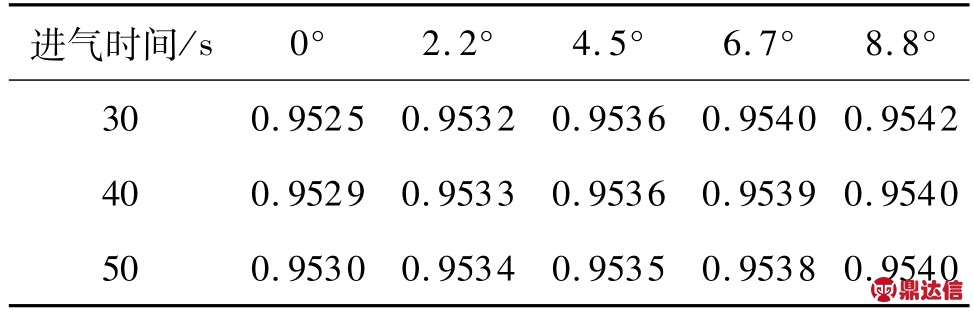

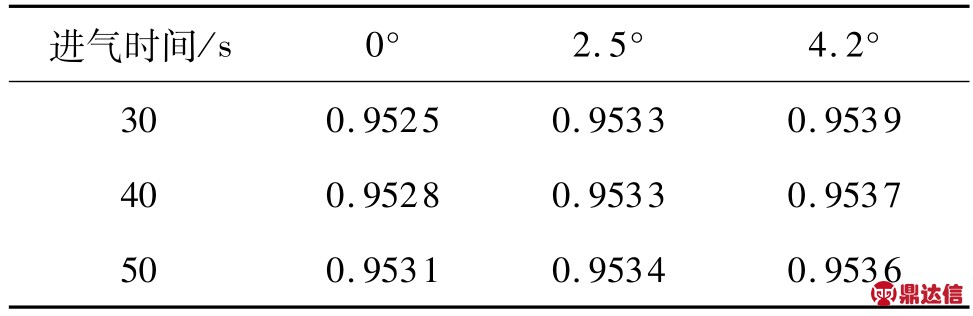

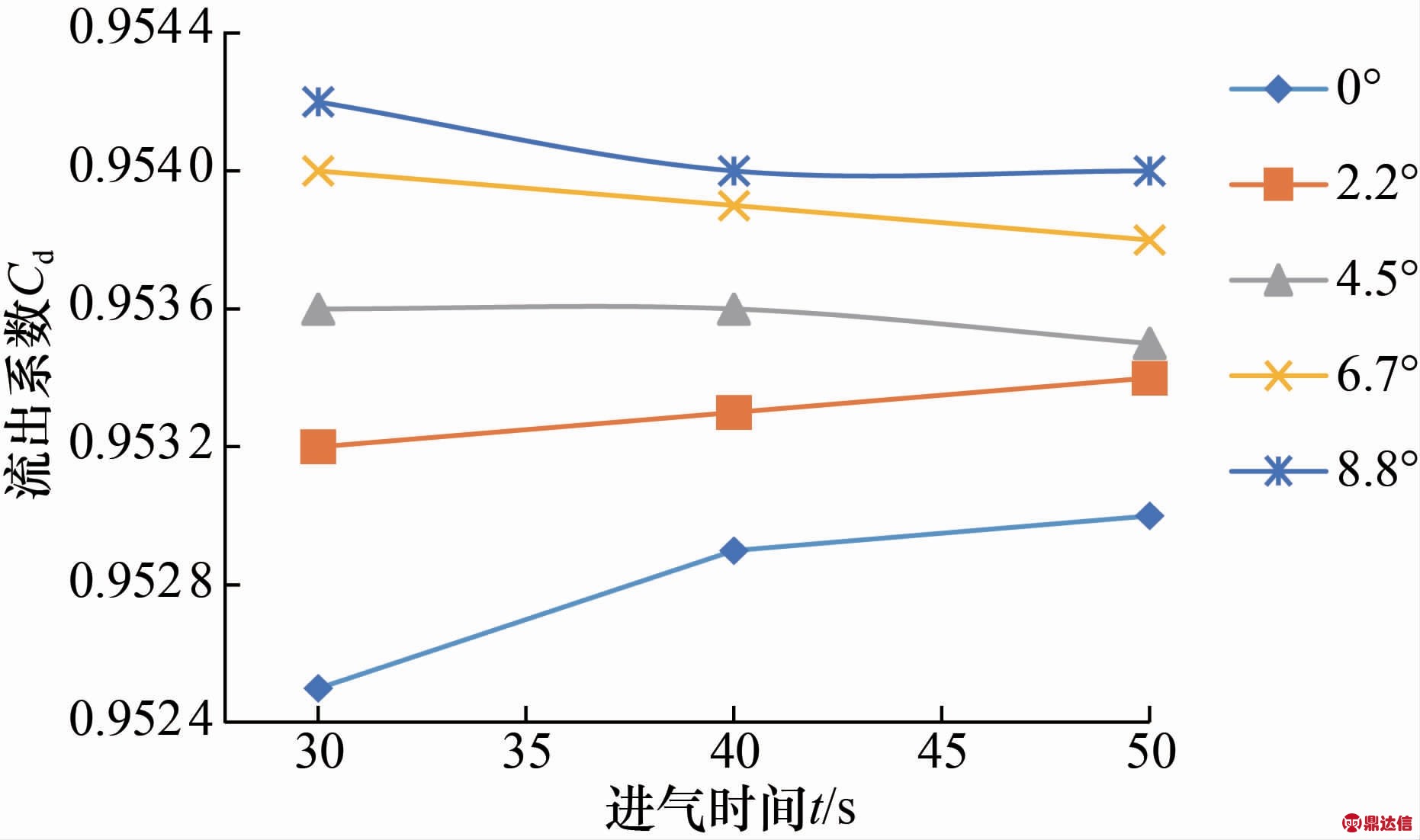

4.2 阀门在不同计时位置的测量结果

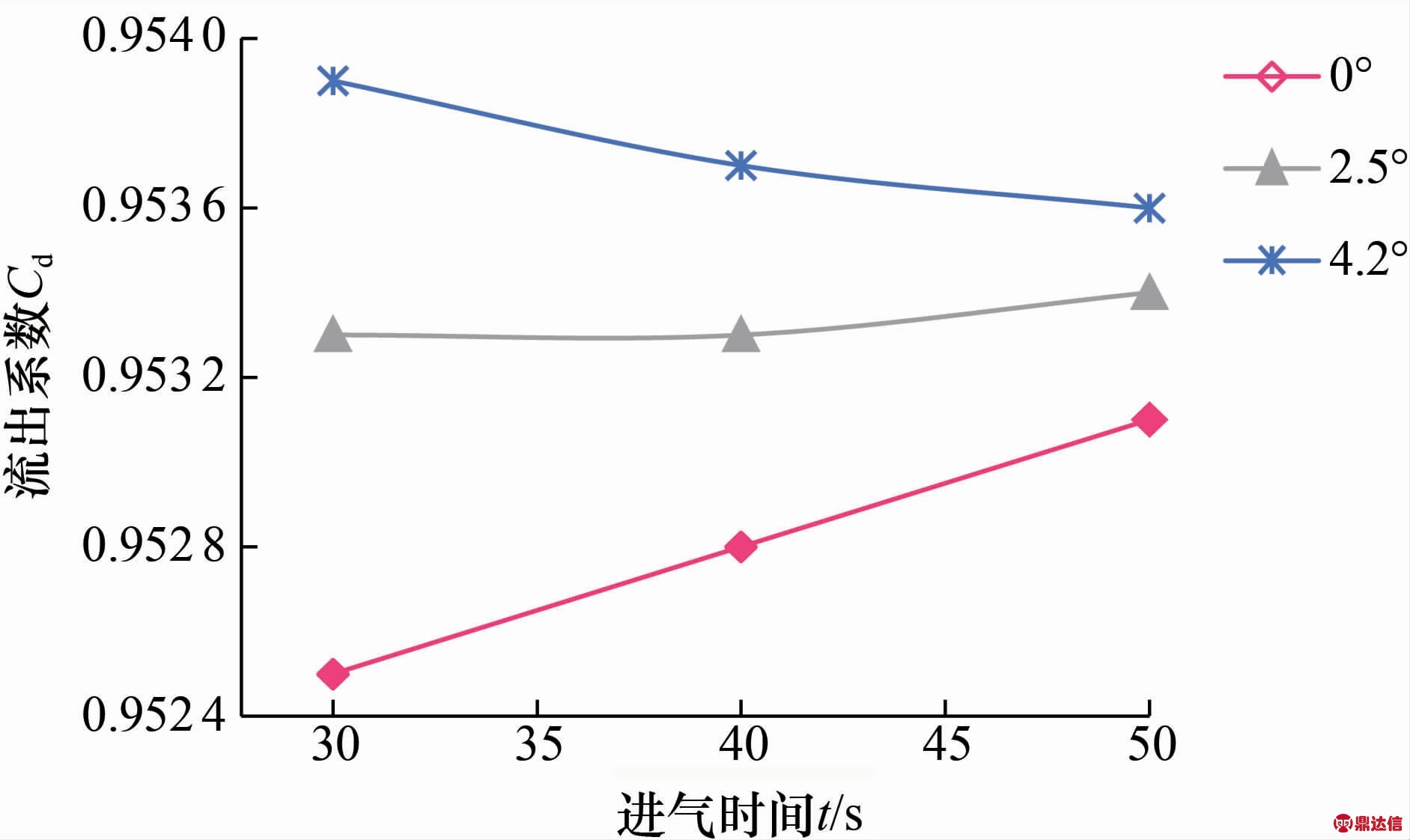

对于同一个阀门,不同喉径喷嘴的时间系统差是不一样的,因此,验证实验采用文中分析时所用喷嘴。喷嘴喉径为2.711 mm,名义流量为4 m3/h,流出系数为0.953 5。喷嘴与阀门之间的管道及阀门内(孔)径均为25 mm。分别采用高真空蝶阀和高真空直通球阀作为开关阀,测量音速喷嘴的流出系数。单次实验开始前标准容器内初始绝对压力均小于1 kPa,进气时间分别为30,40,50 s,共3个点。对于蝶阀,依据图2,分别在0、0.5t1、t1、1.5t1、2t1共5个不同位置触发计时,对应阀门开度分别为0°、2.2°、4.5°、6.7°、8.8°;对于球阀,依据图6,分别在0、t3、2t3共3个不同位置触发计时,对应阀门开度分别为0°、2.5°、4.2°。测量结果见表1和表2所示,流出系数随时间变化曲线见图9和图10所示。由表1、表2和图9、图10可知,在最佳计时位置,喷嘴在不同的进气时长测得的流出系数已无显著梯度变化,且与标准值接近,表明时间系统差Δt较小。而最佳计时位置以外的位置,特别是蝶阀开度为0°和8.8°、球阀开度为0°和4.2°对应的计时位置,流出系数对进气时长的曲线有较明显的斜率,说明时间系统差Δt的影响明显。另外,蝶阀与球阀在最佳计时位置测得的流出系数平均值分别为0.953 6、0.953 3,相差0.0003。分析有2方面原因,一是示值重复性,装置的扩展不确定度为0.05%(k=2),检定最高准确度等级即0.2级音速喷嘴时,要求示值重复性不超过0.06%,故0.0003的差值仍可接受;二是试验工装的影响,蝶阀和球阀的最大试验开度均较小,特别是球阀的最佳计时位置为2.5°,要稳定控制如此小角度的定位具有一定的难度,这也导致在最佳计时位置球阀的流出系数要比蝶阀的流出系数的误差更大。

表1 蝶阀在不同计时位置测得的流出系数

Tab.1 Outflow coefficient of butterfly valve measured at different timing positions

表2 球阀在不同计时位置测得的流出系数

Tab.2 Outflow coefficient of ball valve measured at different timing positions

图9 蝶阀不同计时位置的流出系数-进气时间曲线图

Fig.9 Curves of outflow coefficient-intake time of butterfly valve at different timing positions

图10 球阀不同计时位置的流出系数-进气时间曲线图

Fig.10 Outflow coefficient-intake time curve diagram of different timing positions of the ball valve

在开关阀的同一个计时位置测量同一个喷嘴,开关阀时间系统差Δt是定值,随着进气时间的增加,Δt占总时间的比重下降,对流出系数的影响减小,流出系数逐渐向实际值靠拢。从本文建立的数学模型也可推导得出,若计时位置对应的阀门开度小于最佳计时位置对应的阀门开度,Δt为正值;反之,Δt为负值;使用pVTt装置相同的标准容器、阀门和测量管道,待测喷嘴的喉径越小,喷嘴进入临界状态所需的时间越短,Δt跟随变小,而测量所需的进气时间t增加,Δt与t的比值减小。按规程的要求,该比值小于1×10-4时,Δt可忽略不计。因此,本文建立的模型及方法,主要用于pVTt装置某个标准容器对应的最大流量喷嘴的测量。

5 结论

1)采用高真空蝶阀或高真空球阀作为开关阀,在阀门流通面积小于喷嘴喉部面积的阶段,喷嘴的质量流量与时间的关系并非线性关系。2)可以通过已建立的计算模型得到最佳的开关阀计时位置;球阀和蝶阀完全关闭的位置均不是最佳计时位置,最佳计时位置处于阀门流通面积等于喷嘴喉部面积时对应阀门开度的一半略多一点的位置;若将计时位置设为阀门半行程位置,会使得时间系统差Δt较大,导致测得的喷嘴流出系数严重偏离实际值。3)阀门最佳计时位置的确定需与计时机构的挡光片长度、光电传感器响应时间及光电孔直径统筹考虑。4)本文分析时采用的是理想阀门模型,特别是球阀,通常情况下,由于密封的需要,阀芯球体的直径D与孔内径d的关系是:D>![]() ,同时会有一定角度的转动死区。因此,球阀的相关计算模型有待后续工作进一步完善。

,同时会有一定角度的转动死区。因此,球阀的相关计算模型有待后续工作进一步完善。