摘 要:提出一种新型便捷的等离子体增强化学气相沉积法(plasma enhanced chemical vapor deposition, PECVD),在细长的锆合金包壳管(外径9.5 mm,壁厚0.57 mm,长度200 mm)内壁制备厚度分别3 μm和5 μm的SiC涂层,用扫描电镜观察涂层的微观结构,并测试其抗热冲击性能和抗高温水氧腐蚀性能。结果表明,该制备方法可快速、高效地在包壳管内壁沉积SiC涂层,涂层致密且光滑平整,无论在包壳管的轴向或径向方向,涂层厚度均匀一致。涂层与锆合金基体结合良好,具有良好的抗热冲击性能,1 200 ℃高温淬火后不发生剥落。SiC涂层可隔绝锆合金与高温水蒸气接触,有效保护锆合金包壳管,防止其被氧化。

关键词:锆合金包壳管;SiC涂层;PECVD;抗热冲击性能;抗高温水蒸气腐蚀

以锆合金为包壳材料的核燃料元件凭借其较高的安全性、经济性和可靠性,成为当今核动力反应堆中的主流燃料元件形式,普遍应用于各类商用核反应堆中,如用于轻水堆和压水堆的Zr-4合金,沸水堆的Zr-2合金以及重水慢化天然铀CANDU堆的Zr-Nb合金等[1−3]。在核反应堆运行过程中,燃料芯块受热膨胀,与包壳材料发生相互作用(pellet-cladding interaction, PCI),对包壳管产生径向压应力和周向拉应力,导致锆包壳管在应力及腐蚀、辐射环境等多因素作用下产生裂纹而失效[4]。已有研究表明,在包壳管内表面涂覆保护性涂层能够有效缓解燃料棒的PCI破坏[5]。目前,已报道的保护性涂层材料有石墨、硅氧烷、纯锆以及锆合金等少数几种[4−5],更多的新型涂层材料有待进一步开发和研究。SiC材料因其优异的性能,如热膨胀系数低、热导率高、抗氧化性强、耐化学腐蚀,以及良好的辐照尺寸稳定性等,在核能领域得到广泛应用[6−8]。已有大量SiC涂层应用于锆包壳管外壁的报道[9−10],用以隔绝锆包壳管与水接触,减缓锆合金在水环境下的腐蚀和吸氢,提升锆包壳管在事故工况下的安全性。但将SiC作为锆包壳管内壁保护性涂层材料的研究较少。本文作者尝试制备内壁有SiC涂层的新型防护性锆包壳管,以提高包壳管的抗PCI能力。

相较于包壳管外表面而言,其内表面的涂层制备难度较高:首先,受包壳管尺寸限制(细管径和大长径比),涂层物质难以进入管腔内部,即使进入,也较难保证涂层的均匀性;其次,锆合金包壳管的涂层制备温度不得高于其最终退火温度(~600 ℃),以免锆合金微观组织发生变化。目前开发的多种管道内壁低温镀膜技术主要分为两类,一类是将涂层物质作为靶材或阴极材料制成线/棒状置于管内,通过构造稳定可靠的双电极或者电极结构来生成沉积物等离子体,轰击管道内壁进行沉积[11−12];另一类为用等离子体代替高温来激活反应气体的等离子体增强化学气相沉积(PECVD)[13−14]。前者虽然获得的涂层较均匀,但所需设备复杂,且工艺难以在内径较小的管件中实现,而后者所需设备相对简单,但涂层均匀性及结合强度有待改善。本研究采用PECVD方法,通过设计特殊的沉积工装,采用合适的沉积工艺参数,在具有较大长径比(~24)的锆合金包壳管内壁沉积SiC保护性涂层,利用扫描电镜对沉积的SiC微观形貌进行表征,并对有SiC保护性涂层的包壳管进行淬火及高温水蒸气腐蚀试验,考核涂层的防护效果,为防护性锆合金包壳管的制备提供新思路。

1 实验

1.1 管道内壁涂层的PECVD装置

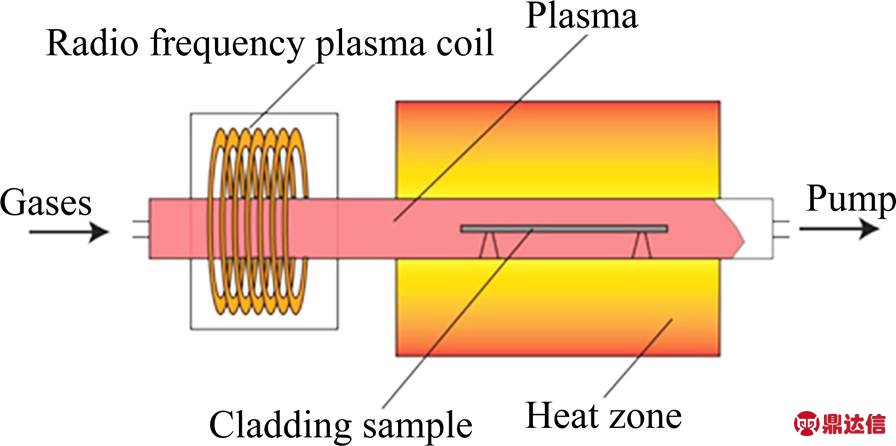

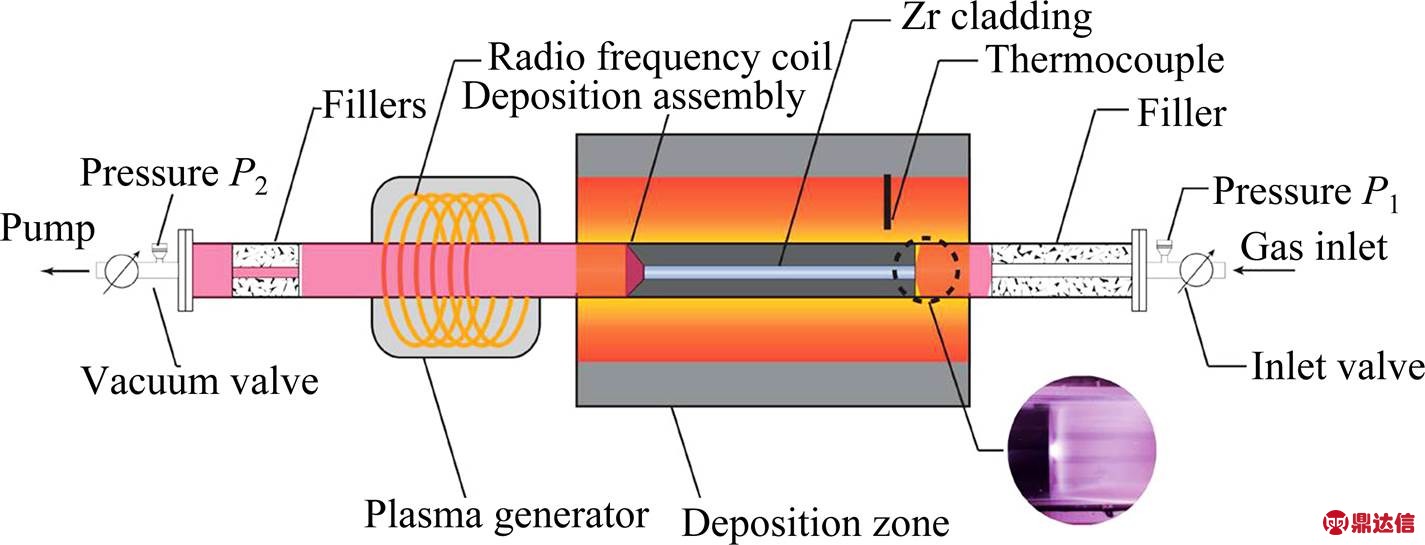

图1所示为PECVD设备示意图,等离子源从工作原理上来说属于射频感性耦合等离子源。从图1可看到,用于激发等离子体的螺旋柱状线圈位于石英管一端,等离子源的扩散传输方向为石英管的长度方向,与石英管内部放置的待沉积包壳管方向一致。气体进入石英管后先经过射频等离子线圈,产生部分等离子体,随后这些等离子体混合着中性气体共同进入沉积区。理论上,对于长管构件而言,只要产生的等离子体能充满整个管内区域,便可实现内壁涂层的完全覆盖,但实际上等离子体在管内传输的过程中存在损耗,使其难以完全覆盖住长管构件的内壁,或者即使能够覆盖,也会由于等离子体传输过程中的损失而导致沉积的薄膜不均匀[15],一般而言,涂层厚度随着距离管口深度增加而减小[16]。因此,需设计特殊的沉积工装,在保证等离子体完全填充包壳管内的前提下,消除等离子体在传输过程中的损耗对涂层均匀性的影响,具体的沉积装配示意图如图2所示。气体由右侧通入,等离子体由设备左侧产生并向右传输与扩散;整根石英管由石墨件填充,并分隔为左右两个腔室(压力分别为P1和P2),将待沉积的锆合金包壳管(外径为9.5 mm,壁厚为0.57 mm,长200 mm)放置于右腔室的中心孔内;当进气流量稳定时,通过调节真空阀开度来调整P1与P2的差值,使右侧腔室出现如图2中所示明亮的辉光,即可认为锆合金管的内壁完全被等离子体所覆盖。具体的沉积流程为:

图1 PECVD设备示意图

Fig.1 Schematic diagram of PECVD equipment

1) 样品安装:由石英管左侧依次放入进气工装,填入待沉积包壳管的沉积工装和炉堵,并保证沉积工装位于恒温加热区,同时安装好真空系统。

2) 起辉阶段:缓慢打开真空阀,抽至极限真空后(1~2 Pa),保持高真空半小时以上;将H2流量设置为20 mL/min,待炉内真空度再次稳定后,开启PE射频电源,调整真空阀,并确认沉积工装右端有辉光产生。待辉光稳定后,持续等离子清洗30 min。

3) 沉积阶段:确认起辉后开始满功率升温,温度达到580 ℃时,调节H2流量,并通入工艺气体(三氯甲基硅烷)开始沉积计时。沉积完成后,停止通入工艺气体,保持等离子轰击30 min,然后关闭PE射频电源,系统程控降温。沉积时间分别为2 h和5 h,获得厚度分别3 μm和5 μm的SiC涂层。

图2 包壳管内壁SiC涂层PECVD系统示意图

Fig.2 Schematic diagram of the PECVD system applied to deposit SiC coating on the inner surface of cladding

1.2 性能测试

沉积后的锆合金包壳管两端存在明显的等离子状态激变区域。为考察涂层均匀性,去除管件两端的激变区(每端激变区约15 mm长),然后均分为10份,每份长度17 mm,依次标记为1,2,3,…,10,利用扫描电镜(SEM,日立SU8010)分别对10个样品的涂层表面与截面微观形貌以及涂层厚度进行观察和 分析。

为了考核涂层管件的抗热震能力,对管件进行高温气体淬火实验,所用设备为自带滑轨的管式气氛加热炉(合肥科晶,OTF-1200X-80SL)。首先,将样品放置在管式炉的恒温加热区,在高纯氩气气氛中从室温升至1 200 ℃,升温时间为60 min,然后利用滑轨将样品从高温区移至冷却区并通入氩气进行冷却,氩气流量为20 L/min,约3 s后样品完全冷却,即完成高温气体淬火实验。将涂层管件样品用金刚砂线切割,利用扫描电镜观察管内壁碳化硅涂层的表面与截面形貌。

为了研究涂层在核反应堆事故工况下对高温水蒸汽腐蚀的防护能力,对涂层管件进行高温水氧腐蚀实验。实验在配备了精密液体气雾化装置的双温区管式气氛加热炉(合肥科晶,OFT-1200X-II)内进行。首先,将涂层管件放置在管式炉内的右侧恒温加热区中,在高纯氩气气氛中从室温升至1 200 ℃,升温时间为60 min;利用精密液体气雾化装置,将水蒸气和Ar气按体积比2:8混合的混合气体,以2 L/min流量通入左侧的加热区预热至180 ℃,预热后的混合气体与样品发生氧化反应,氧化时间为300 s。将氧化后的管状样品进行线切割,用扫描电镜观察涂层的表面和截面形貌。

2 结果与讨论

2.1 涂层结构及均匀性

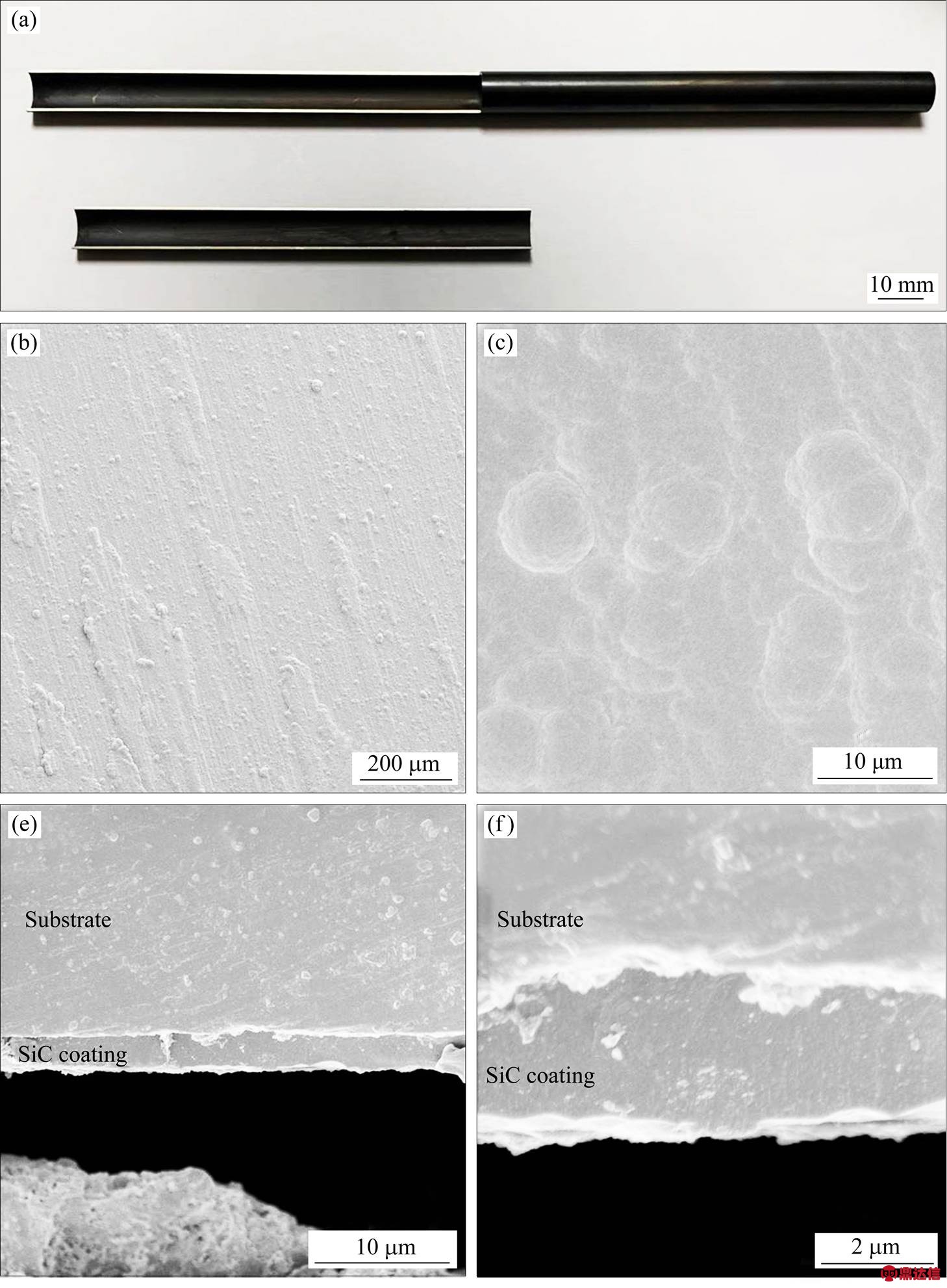

图3所示为锆合金管内壁3 µm厚度SiC涂层的组织与形貌。从图3(a)看到管道内壁颜色均匀,呈灰黑色,取代了原始锆合金管的银灰金属色,说明管内壁已完全被涂层覆盖。从图3(b)和(c)所示涂层表面形貌看出,SiC涂层表面光滑平整,SiC呈颗粒状,大小均匀,无异常长大颗粒。从图3(d)和(e)可见,涂层致密,不存在孔洞、裂纹等缺陷,涂层与基体结合紧密。

图4所示为外径9.5 mm,壁厚0.57 mm,长度200 mm的锆合金管沿轴向不同位置处的涂层厚度。从图4可知,10个位置的涂层厚度基本一致,约为3 μm,厚度数值方差仅为0.028,说明锆合金管内壁的SiC壁涂层具有良好的均匀性。图5所示为锆管的两端和中间部位三处沿环向不同位置的涂层厚度,可见SiC涂层的环向均匀性也较好。

2.2 抗热冲击性能

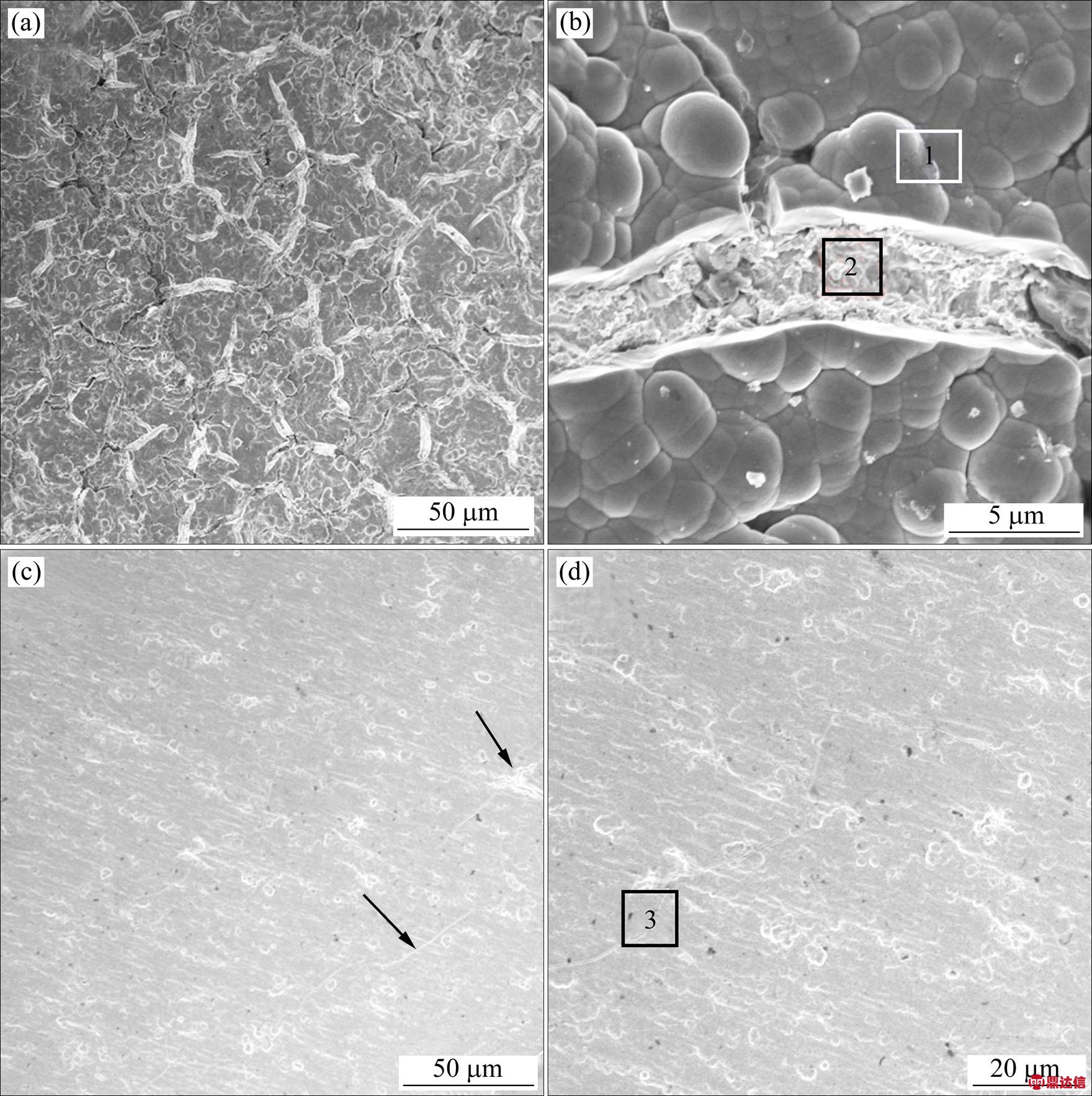

图6所示为具有不同厚度SiC涂层的锆合金包壳管经过1 200 ℃高温淬火后的涂层表面SEM形貌,表1所列为涂层不同位置的EDS元素分析结果。从图6看出,经过高温淬火后,无论SiC涂层厚度是3 μm还是5 μm,涂层都不存在明显脱落,说明SiC涂层与锆合金基体结合良好。但对于涂层厚度为5 μm的样品,尽管不存在涂层剥离现象,但SiC涂层表面出现大量龟裂纹(见图6(a)),裂纹宽度较一致,约4 μm宽。根据表1可知,完整区域涂层的成分依旧是SiC,而裂纹处Zr含量较高,说明涂层裂纹深度直达锆合金基体表面。图6(c)和(d)所示为3 μm厚度的SiC涂层样品淬火后的表面SEM形貌。对比图6(a)和(c)发现,与5 μm厚度的SiC涂层不同,3 μm厚度的涂层表面大部分保持完好,仅有部分位置存在细小裂纹,如图6(c)中黑色箭头所示。在细小裂纹中检测到少量Zr元素(原子分数为2.1%),大部分仍然为Si和C元素,可确定为SiC相。实验结果表明,本研究采用PECVD法在锆合金管内壁制备的SiC涂层,具有较好的抗热冲击性能,经受1 200 ℃淬火后,涂层不发生剥落。但随涂层厚度增加,其抗热冲击性能降低,这可能与涂层制备过程中涂层内部存在的应力有关。由于SiC涂层与Zr合金基体之间热膨胀系数不匹配,涂层厚度越大,涂层内部的应力越高,从而导致淬火过程中涂层破裂[17]。

图3 锆合金管内壁SiC涂层的组织与形貌

Fig.3 Morphology and structure of the SiC coating on inner surface of Zr-cladding

(a) Optical image of coating; (b), (c) Surface SEM images of coating; (d), (e) Cross-section SEM images of coating

图4 锆管内壁沿轴向不同位置的SiC涂层厚度

Fig.4 Thickness of SiC coating on inner surface of Zr-cladding along the tube axis

图5 锆合金管内壁两端与中间部位沿环向不同位置的SiC涂层厚度

Fig.5 Thickness of SiC coating on inner surface of Zr-cladding along the circumference of the tube

图6 不同厚度SiC涂层高温淬火后的表面SEM形貌

Fig.6 Surface SEM images of SiC coatings with different thickness after high temperature quenching

(a), (b) 5 μm; (c), (d) 3 μm

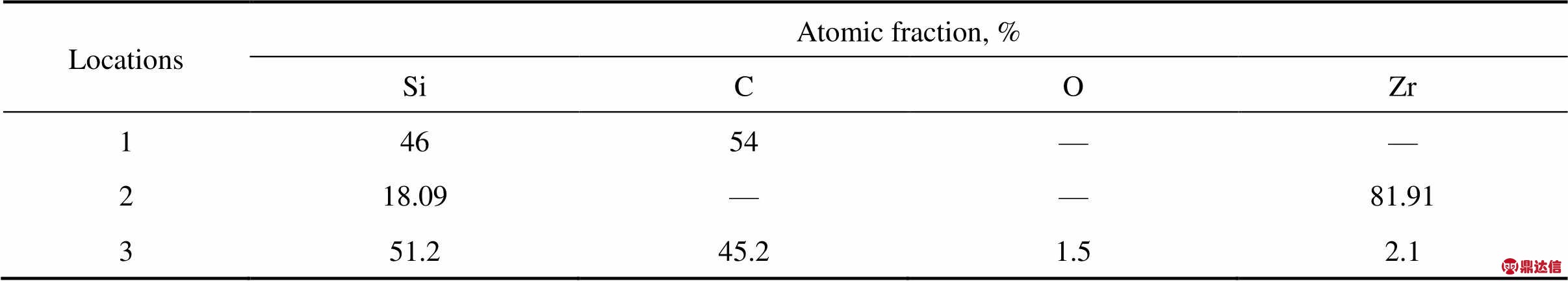

表1 图6中不同位置的能谱分析结果

Table 1 Energy spectra results of locations marked in Fig.6

2.3 抗高温水蒸汽腐蚀性能

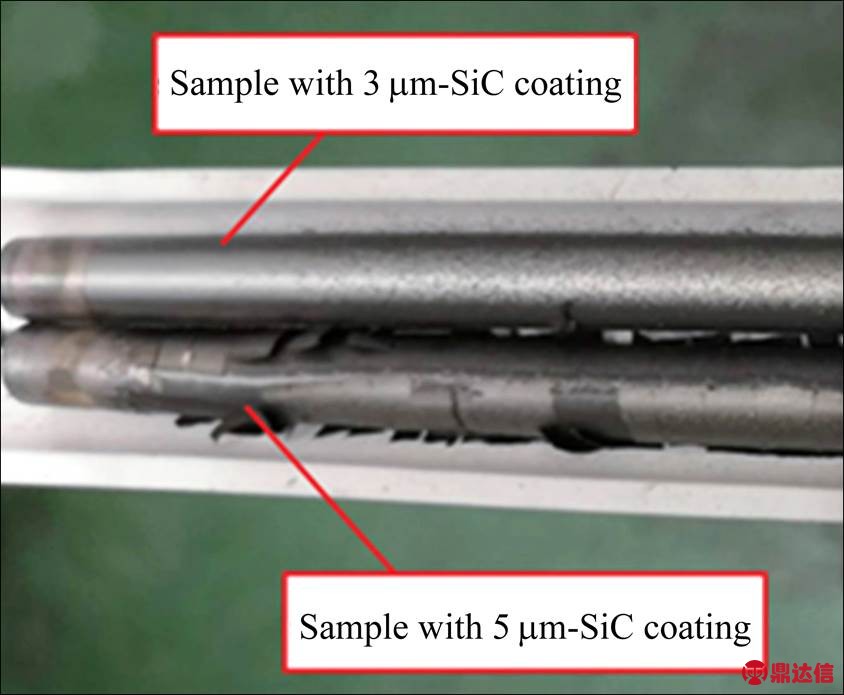

图7所示为SiC涂层表面改性的锆合金包壳管在1 200 ℃水蒸气氛围中腐蚀300 s后的光学照片。可明显看出,3 μm厚度的SiC涂层存在起皮现象,但未剥落,仍然存在于基体表面,基本保持了涂层的完整性,而5 μm厚度的SiC涂层在高温水蒸气腐蚀后出现大面积剥落现象,在涂层剥落处观察到锆合金表面明显被腐蚀。

图7 外壁具有不同厚度SiC涂层的锆合金管高温水蒸气腐蚀后的光学照片

Fig.7 Optical image of Zr-claddings with different SiC coatings on external surface after water vapor corrosion at high temperature

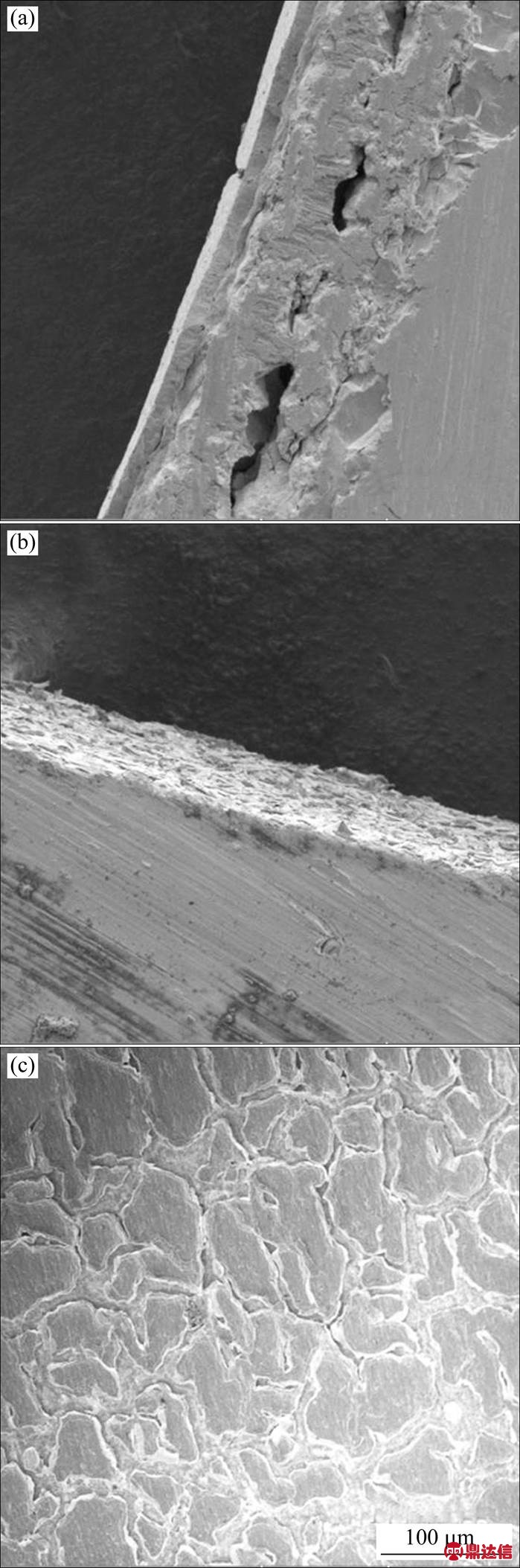

图8所示为原始锆合金管和内壁沉积3 μm厚度SiC涂层的锆合金管在高温水蒸气腐蚀后的SEM形貌。从图8(a)可见,无SiC涂层的原始锆合金管由于在高温下与水蒸气发生剧烈的锆水反应,生成氧化锆和氢气,使原本致密的锆合金变得疏松多孔。而内壁有SiC涂层的锆合金管,高温水蒸气与SiC涂层接触并发生反应,所以锆合金依旧保持致密结构,没有明显氧化层(见图8(b))。这说明内壁的SiC涂层通过隔离水蒸气与锆合金接触,可有效保护锆包壳管。从图8(c)看到,SiC涂层在经过高温水蒸气腐蚀后,表面不再完整,破碎成片状,但仍与基体结合良好。这意味着即使经过300 s的高温水蒸气腐蚀,SiC涂层并未完全失效,仍具有一定的保护作用。

图8 锆合金管经高温水蒸气腐蚀后的SEM形貌

Fig.8 SEM images of Zr-cladddings after water vapor corrosion at high temperature

(a) Cross-section of original Zr-cladding;(b) Cross-section of Zr-cladding with 3 μm-SiC coating on inner surface; (c) Surface of SiC coating

3 结论

1) 采用PECVD方法,在锆合金包壳管内壁均匀沉积SiC涂层。涂层表面致密且光滑平整,与锆合金基体结合良好,具有良好的抗热冲击性能,在1 200 ℃高温淬火后不发生剥落。

2) 内壁SiC涂层可有效隔绝锆合金与高温水蒸气接触,提高锆包壳管的抗水蒸气腐蚀能力。SiC涂层厚度对其性能存在影响,3 μm厚度SiC涂层的抗热冲击性能及抗高温水蒸气腐蚀性能优于5 μm厚度的SiC涂层。