摘 要:为了研究冷冻猪肉在高真空度下(100 Pa)解冻过程中温度分布和解冻速率的变化规律以及解冻对产品品质的影响,以空气自然解冻为对照,采用有限元分析软件COMSOL Multiphysics,建立猪肉三维数学模型对真空解冻过程进行了数值模拟计算,并与试验结果进行对比,验证了解冻模型的可靠性,为真空解冻的理论研究提供了参考。结果表明:真空解冻和空气解冻模拟所得时间分别为8.90 h和27.30 h,而试验测得结果分别为8.83 h和28.40 h,真空解冻速率明显快于空气解冻,而且两者模拟结果与试验结果误差分别为0.79 %和4.03 %,误差均较小;真空解冻后猪肉的保水性(解冻损失率和蒸煮损失率)、pH值和质构性(硬度、弹性、咀嚼度等)均优于空气解冻(P < 0.05),即与空气解冻相比,真空解冻能更好地保持冷冻猪肉解冻后的品质。该结果对猪肉真空解冻的深入研究也有一定的参考意义。

关键词:数值模拟;压力;传热;真空解冻;解冻速率;猪肉;品质

0 引 言

猪肉是一种传统的肉类,一直深受广大人们的喜爱,2019年由于受非洲猪瘟和肉类产业结构优化升级的影响,中国的猪肉产量为4 255万t,下降了21.3%,但2019年中国猪肉进口量激增,累计进口鲜冷冻猪肉达173.3万t,比历史其他时期增加58%,猪肉仍然是中国肉类的消费大头[1-2]。2020年初,受新冠疫情的影响,为了进一步稳定肉价,中国向市场投放了大量冷冻的中央储备猪肉,这些冷冻肉在加工前都需要解冻至可以被加工的状态,所以冷冻肉不仅能延长保质期,也在肉类工业中发挥着至关重要的作用[3-4]。冷冻猪肉解冻的理想状态是解冻后的猪肉应该在颜色、质地、气味等方面与新鲜猪肉相同或接近[5]。目前,空气自然解冻法[6]是应用最普遍、最经济的解冻方式,但其解冻时间较长,不能准确控制解冻的温湿度,难以保障解冻后肉品的品质,尤其对于体积较大或数量较多的冻品,难以实现快速解冻。以水为热交换介质的水解冻法[7],虽然能加快冷冻肉的解冻速率,减少干耗损失,但由于肉品与水直接接触,对水质要求较高,不具有经济性,加之流动水不断地冲刷会造成肉品表面营养成分的流失,解冻后肉色灰白,品质难以保证。依靠肉品内部极性分子间的震动和摩擦产生热量从而实现解冻目的的微波解冻法[8],不受解冻内外温差的影响,解冻可连续进行,同时微波具有杀菌作用,能有效抑制微生物的繁殖,解冻过程更加卫生,但微波解冻法对于冻品内部不均匀的组织成分,难以实现均匀解冻,经常出现部分区域温度过热而其他区域还未完全解冻的情况,不适用于大型解冻场所。随着解冻技术的不断进步,低温高湿解冻[9-11]逐渐被应用于肉类解冻行业,该解冻方式相较于单独的低温解冻,可有效缩短解冻时间,减少解冻后肉类的汁液和营养损失,同时抑制解冻中微生物的生长;但该解冻方式较为温和,对于体积较大的产品,需要耗费较长时间。这些解冻方式在解冻中均会不同程度地对肉体组织和细胞产生损伤,影响解冻后肉品的品质[12-13]。因此,需要一种好的解冻方式来保障解冻后猪肉的品质。

真空解冻法[14]由于其解冻速率快且效果均匀、解冻中肉质不易氧化变质、解冻后肉质的营养和水分损失少等优点,在近年来成为肉类解冻的研究热点,其主要原理[15]是利用水在常温低压条件下气化成水蒸气,在低温肉体表面水蒸气凝结放热而实现快速解冻的目的。李念文等[16]对金枪鱼进行了真空解冻研究,结果表明真空解冻在最大真空度10 kPa时为最优解冻工艺,且能较好地保持解冻后鱼肉的品质,同时也满足生食标准。张珂[17]对罗非鱼片也进行了真空解冻研究,结果表明真空度越大,解冻时间越短,且解冻后的品质与新鲜鱼片更为接近。Wang等[18]对猪长肌进行了真空解冻试验,得出该解冻方式可以更好的维持猪肉的持水力。张馨月等[19]通过对肉类的新型解冻方式进行对比发现,真空解冻法解冻后的肉类品质优于其他新型解冻法。现阶段对猪肉真空解冻的研究较少,对于真空度低于1 kPa以及真空解冻的模拟仿真研究还未见报道,本文利用COMSOL Multiphysics仿真软件对猪肉进行100 Pa真空度条件下的模拟与试验研究,并以空气自然解冻为对照,探究猪肉真空解冻的解冻机理和传热过程,同时分别对解冻后的样品进行品质检测,验证猪肉真空解冻的优势,对于猪肉真空解冻领域的探索具有一定的参考意义。

1 材料与方法

1.1 试验材料及仪器

原料肉为6个月龄的雄性白猪的前腿肉,是未经冷却处理的热鲜肉,质量约20 kg,购于天津市麦德龙超市;DCZKJD-10型真空解冻机,赣州市大昌冷气设备工程有限公司;BS224S型电子秤,德国Sartorius公司;FA25型均质机,美国FLUKO公司;pH计,意大利Hanna公司;超级恒温水浴锅,上海百典仪器设备有限公司;转换型冷藏冷冻箱,合肥美的电冰柜有限公司;GP10数据采集仪,日本横河公司;TA-XTC质构仪,英国Stable Micro systems公司。

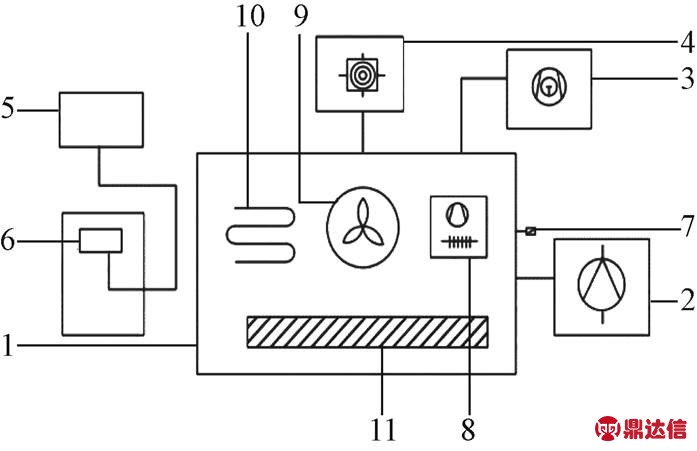

真空解冻机,其整机大小为2 m×1.3 m×1.9 m(长×宽×高),单次最大解冻质量为10 kg,由5部分组成,分别是:解冻箱体、真空系统,加湿系统,制冷系统,以及自动控制系统。该设备可以通过触控屏控制箱体内的压力、温度、湿度,并将数据实时记录和回传至触控屏。设备简图如图1所示。

1.真空解冻箱 2.真空泵 3.制冷机组 4.加湿系统 5.触控屏 6.PLC(可编程控制器) 7.真空阀 8.蒸发器 9.风机 10.加热器 11.电子秤

1.Vacuum thawing box 2.Vacuum pump 3.Refrigeration unit 4.Humidification system 5.Touch screen 6.PLC(Programmable Logic Controller) 7.Vacuum valve 8.Evaporator 9.Draught fan 10.Heater 11.Electronic scale

图1 真空解冻设备图

Fig.1 Vacuum thawing equipment diagram

1.2 试验方法

从超市购买的猪肉放入带有冰袋的保温箱内,在30 min内运回实验室,取出原料肉放置于无菌操作台内进行简单的清理,去除表面的脂肪和筋膜组织,切成单个质量约1 kg且形状尺寸大致相等的立方体(12 cm× 12 cm×12 cm),将测温热电偶插入肉品中心,编号标记后装入自封袋中并置于-35 ℃的冰柜中进行冷冻,当肉品中心温度达到-20 ℃时结束冻结,取出样品放入解冻箱内,将热电偶与解冻箱温度传感器连接,设定解冻压力100 Pa和解冻温度15 ℃后进行解冻试验,设定从样品中心温度为-18 ℃每间隔5 min自动记录样品温度至样品中心温度为4 ℃时停止记录,以相同解冻温度下的空气解冻组(温度15 ℃,相对湿度约50 %,风速≤1 m/s)为对照,解冻完成后进行品质检测。

解冻肉块质量和大小的选择是考虑到真空解冻机的解冻能力和解冻箱体的尺寸(30 cm×30 cm×30 cm),前期的试验发现,如果解冻质量大于1 kg,解冻中箱体内单位体积的水蒸气较少,水蒸气冷凝放出的热量减少,解冻时间较长;如果小于1 kg,解冻速率又较快,不具有代表性。另外,单次真空解冻试验能在一个白天内完成最佳,不跨夜作业,而且肉块质量为1 kg在后续的计算中也较为方便。最后,本研究的目的是探究猪肉在真空条件下的解冻机理,解冻肉块的大小只对解冻时间有影响,对解冻过程传热传质的基本理论没有影响。对于解冻压力和温度的选择,经过试验测试发现,解冻压力越低,解冻速率越快,100 Pa是真空解冻机能达到的最低且稳定的解冻压力;15 ℃是空气自然解冻的稳定温度,为了统一变量,真空解冻温度也采用15 ℃。

1.3 测定指标

1.3.1 解冻速率的测定

导出真空解冻机记录的温度数据,将数据整理后生成解冻速率曲线。

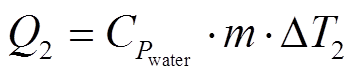

1.3.2 解冻损失率的测定

参考美国官方分析化学家协会(Association of Official Analytical Chemists,AOAC)[20]的方法,将解冻后的样品取出后,用纸巾小心擦干表面水分,称量质量,根据如下公式进行计算

(1)

(1)式中 为解冻前称量肉质量,g;

为解冻前称量肉质量,g;![]() 为解冻后称量肉质量,g。

为解冻后称量肉质量,g。

1.3.3 蒸煮损失率的测定

参考AOAC的方法,将解冻后的样品取出装入耐高温的自封袋中,放入水浴锅中蒸煮至中心温度80 ℃并保持15 min后,从自封袋中拿出后擦干表面水分进行称量。根据如下公式进行计算

(2)

(2)式中![]() 为蒸煮前称量肉质量,g;

为蒸煮前称量肉质量,g;![]() 为蒸煮后称量肉质量,g。

为蒸煮后称量肉质量,g。

1.3.4 pH值的测定

参考谭明堂[21]的试验方法,称取10 g解冻后的样品,加入100 mL超纯水后用均质机进行均质,用pH计测量。

1.3.5 猪肉质地的测定

肉品的质地可以通过测定肉块的硬度、弹性、咀嚼性、胶着度和回复性等参数得知。在进行测试前需要对样品进行重新切割处理才能得到更为准确的测试结果。将解冻后的样品用刀切成长宽高均匀的立方体(1.5 cm×1.5 cm×1.5 cm),并设置质构仪的检测参数[22]:整个测试环境温度为20 ℃,设置探头测前、测中以及回程的速率分别为2.00、1.00和1.00 mm/s,样品下压时的最大极限为50 %,测试过程中使用P/50型探头,负载力为0.05 N,期间进行2次下压,每次的时间间隔为5 s。

1.4 数据处理

试验的测试结果以3次平行试验后的平均值±标准差表示,采用Origin8.0和AutoCAD2014进行绘图,采用COMSOL Multiphysics进行建模和计算,使用SPSS18.0软件进行数据处理。

2 真空解冻的数值模拟

猪肉的模拟计算是包含肉块的固体传热和水蒸气冷凝的双向耦合过程,由于在对建立的肉块模型进行瞬态计算中,只模拟1 h时间尺度上的温度和湿度变化计算量非常巨大并且相当耗时,所以为了在有限的条件下能够顺利求解和适当展现真空解冻过程的机理,本文将传热模型以及流场的计算分开进行,水分输送场只模拟二维稳态过程。

2.1 传热模型的建立

2.1.1 几何模型和假设条件

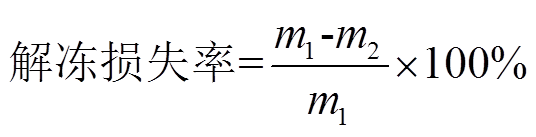

根据试验样品的实际尺寸(12 cm×12 cm×12 cm)建立猪肉的三维几何模型,如图2所示,划分了2 744个网格,平均每个网格边长8.47 mm,并做以下假设[23]:

1)猪肉为各向同性的均匀体,忽略脂肪纹理对导热系数的影响;

2)猪肉内部热交换只有导热,不包含热对流和热辐射;

3)在解冻过程中只包括热交换,忽略与外界环境水分传递的影响;

4)解冻初始时,冻肉的水分分布均匀且一致;

5)解冻过程无化学反应。

图2 猪肉三维网格模型图

Fig.2 3D mesh model of pork

2.1.2 模型的理论基础

在COMSOL中使用固体传热模块来模拟解冻过程,控制方程为

(3)

(3)式中 为猪肉的密度,kg/m3;

为猪肉的密度,kg/m3; 为猪肉热导率,W/(m·K);

为猪肉热导率,W/(m·K);![]() 为猪肉的比热容,J/(kg·K);

为猪肉的比热容,J/(kg·K); 为猪肉的温度,K;t为解冻时间,s;

为猪肉的温度,K;t为解冻时间,s; 为在x,y,z方向上的一阶偏导,即

为在x,y,z方向上的一阶偏导,即 为

为 。

。

2.1.3 边界条件和初始条件

解冻中肉块是置于解冻箱内部的平台上,单位时间内肉块底部与平台的导热量相比于水蒸气在肉块其他表面凝结释放的热量非常小(少3个数量级),可忽略不计,肉块底部视为绝热;肉块的解冻主要以吸收水蒸气在其表面冷凝释放的潜热为主,视为第三类边界条件[24]

(4)

(4)式中 为解冻箱内温度,K;

为解冻箱内温度,K; 为对流传热系数,W/(m2·K);

为对流传热系数,W/(m2·K); 为温度在x,y,z方向上的偏导,即

为温度在x,y,z方向上的偏导,即 。

。

通过调整h值来模拟水蒸气凝结释放的蒸发潜热量,经过与100 Pa真空条件下解冻试验数据的对比调整得出,当h值取200时,模拟结果温升阶段的变化曲线与试验结果最为吻合。当解冻条件为1个大气压时,h值取50,试验与模拟曲线最为吻合。

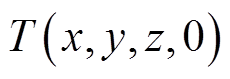

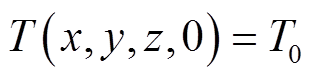

假设猪肉的内部均匀,温度一致,因此猪肉的初始条件方程为

(5)

(5)

式中 为猪肉在x,y,z方向上的初始温度,K;

为猪肉在x,y,z方向上的初始温度,K; 为猪肉解冻的初始温度(-18 ℃),K。

为猪肉解冻的初始温度(-18 ℃),K。

2.1.4 物性参数的确定

为了更准确地模拟出肉块解冻过程中的温度场和解冻曲线,通过实际的真空解冻温度曲线可以发现,肉块的温升曲线有较长一段的平缓区段,这一平缓区段的温度区间大约在-2 ℃~2 ℃之间,所以模拟假设肉块的相变区间为-2 ℃~2 ℃,相变阶段肉块的比热容按如下公式计算

(6)

(6) (7)

(7)

(8)

(8)

式中 为相变区间的平均比热容,kJ/(kg·K);L为水的相变潜热,kJ/kg;

为相变区间的平均比热容,kJ/(kg·K);L为水的相变潜热,kJ/kg; 为模拟过程中发生相变的温度区间温差绝对值,K;

为模拟过程中发生相变的温度区间温差绝对值,K; 为温度从-2 ℃上升至0 ℃所需的热量,kJ/kg;

为温度从-2 ℃上升至0 ℃所需的热量,kJ/kg; 为温度从0 ℃上升至2 ℃所需的热量,kJ/kg;

为温度从0 ℃上升至2 ℃所需的热量,kJ/kg; 为冰的比热容,kJ/(kg·K);

为冰的比热容,kJ/(kg·K); 为水的比热容,kJ/(kg·K);m为猪肉的质量,kg;

为水的比热容,kJ/(kg·K);m为猪肉的质量,kg; 为

为 所对应温度区间的温差绝对值,K;

所对应温度区间的温差绝对值,K; 为

为 所对应温度区间的温差绝对值,K。

所对应温度区间的温差绝对值,K。

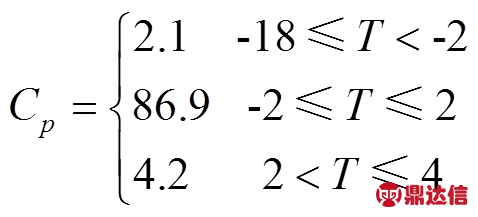

采用多段式的数学模型来反映肉块的比热容变化规律,在-18~-2 ℃和2~4 ℃温度区间,猪肉的比热容分别取冰和水的比热容值。分段表示如下

(9)

(9)

由于猪肉的热导率与温度、材料属性等因素相关,因而在试验过程中的热导率也需要进行分段表示,以水的冰点0 ℃为边界,表达式如下

(10)

(10)计算中其他定量参数选用COMSOL软件中所选择材料的默认值,数值如表1所示。

表1 传热模型中的定量参数

Table 1 Quantitative parameters in heat transfer models

2.2 湿空气冷凝模型

2.2.1 几何模型和假设条件

研究对象具有较好的对称性,计算取1/2部分进行分析。模型尺寸以实际箱体的大小设计,如图3所示,网格划分了3 359个,平均网格边长为3.35 mm。假设条件如下:

1)将冷凝温度场视为二维,即忽略第三方向上流体速度、湿度等变化;

2)解冻肉的温度变化对解冻箱内空气流动的影响很小,流动可以被当成稳态;

3)湿空气只通过热传导和水蒸气凝结两种方式与肉发生热交换;

4)流入的空气相对湿度为饱和状态,湿空气在过饱和时只在肉表面发生凝结。

图3 解冻箱内湿空气的二维几何模型及网格的划分

Fig.3 2D geometric model and mesh division of wet air in thawing box

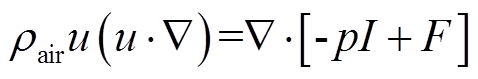

2.2.2 层流模型

经计算该流动在常压下的雷诺数Re < 500,而100 Pa压力条件下空气密度更小,所以该流场为层流流动。在层流物理场中,湿空气从真空箱体侧面的入口以0.6 m/s的速度流入,在箱体顶端由真空泵抽出。由于模型具有较好的对称性,因此将几何边界定义为对称边界条件,剩余边界定义为绝缘。层流在二维空间下黏性可压缩流体的Navier-Stokes方程

(11)

(11) (12)

(12) (13)

(13)

式中 为湿空气的密度,

为湿空气的密度, ;

; 为湿空气的速度矢量,

为湿空气的速度矢量, ;

; 为湿空气的压力,Pa;

为湿空气的压力,Pa; 为动力黏度,

为动力黏度, ;

; 为绝对温度,K;I为二阶应力张量,Pa;

为绝对温度,K;I为二阶应力张量,Pa; 为作用在流体上的内部应力,N。

为作用在流体上的内部应力,N。

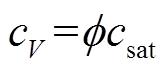

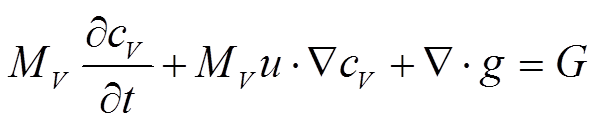

2.2.3 空气中水分输运

在水分输送物理场中,定义流动入口处流入的是相对湿度为1的饱和湿空气,空气出口为流出边界。通过求解湿空气中水蒸气的对流和扩散过程来模拟水分传输。方程为

(14)

(14) (15)

(15)

(16)

(16)

式中 为水蒸气的摩尔质量,

为水蒸气的摩尔质量, ;

; 为湿空气源的输入量,

为湿空气源的输入量, ;g为水分蒸发通量,g/(m2·s);

;g为水分蒸发通量,g/(m2·s); 为空气中的蒸汽扩散系数,

为空气中的蒸汽扩散系数,![]() ;

;![]() 为相对湿度;

为相对湿度; 为蒸汽浓度,

为蒸汽浓度,![]() ;

; 为蒸汽饱和浓度,

为蒸汽饱和浓度,![]() 。当描述模拟稳态问题时,式(14)中的第1项为0。在后续研究中将肉的表面设置为潮湿表面,以便模拟水蒸气在表面的凝结。

。当描述模拟稳态问题时,式(14)中的第1项为0。在后续研究中将肉的表面设置为潮湿表面,以便模拟水蒸气在表面的凝结。

2.2.4 湿空气中的传热

与层流、水分输送物理场类似,传热场也给定了对称边界和流出的开放边界,湿空气的初始温度为15 ℃,则肉块与湿空气的传热方程为

(17)

(17) (18)

(18)

式中 为湿空气的比热容,J/(kg·K);

为湿空气的比热容,J/(kg·K); 为湿空气的热导率,W/(m·K);q为湿空气的热流密度,W/m2;Q为传入肉块的热通量,W。

为湿空气的热导率,W/(m·K);q为湿空气的热流密度,W/m2;Q为传入肉块的热通量,W。

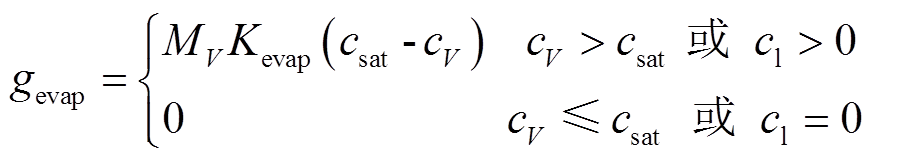

2.2.5 冷凝过程多物理耦合

湿空气在肉表面冷凝放热是一个多物理场问题,需要对湿空气的流场、温度场和湿度场进行耦合。由简化假设,首先进行1个稳态研究步骤,求解出稳态层流的流场,得到湿空气的速度。由于“空气中的水分输送”和“湿空气中的传热”2个物理场的方程中都包含空气速度 ,因此需要通过“水分流动”和“非等温流动”2个多物理场耦合节点,将层流求得的速度场传递给上述2个物理场节点。而冷凝过程则通过第3个多物理场耦合节点“热湿”来实现。“热湿”节点在定义的潮湿表面上添加由于水分凝结产生的额外热源

,因此需要通过“水分流动”和“非等温流动”2个多物理场耦合节点,将层流求得的速度场传递给上述2个物理场节点。而冷凝过程则通过第3个多物理场耦合节点“热湿”来实现。“热湿”节点在定义的潮湿表面上添加由于水分凝结产生的额外热源 (单位W/m2),公式为

(单位W/m2),公式为

(19)

(19)

式中 为蒸发通量,g/(m2·s);

为蒸发通量,g/(m2·s); 为蒸发潜热,J/g。

为蒸发潜热,J/g。

蒸发通量与空气中的相对湿度有关。在“空气中的水分输送”物理场中,将肉表面对应的边界设置为“潮湿表面”,即可在该表面计算蒸发通量。蒸发通量的计算公式为

(20)

(20)式中 为蒸发速率因子,m/s;

为蒸发速率因子,m/s; 为表面上的液态水浓度,mol/m3。

为表面上的液态水浓度,mol/m3。

根据蒸发通量的定义,当发生凝结时,表面的水分浓度应当大于湿空气的饱和浓度,猪肉表面附近的湿空气应当为过饱和,即猪肉通过热传导使空气降温,周围空气的湿度达到过饱和,然后蒸汽中的水分凝结在猪肉表面,进一步放出热量。

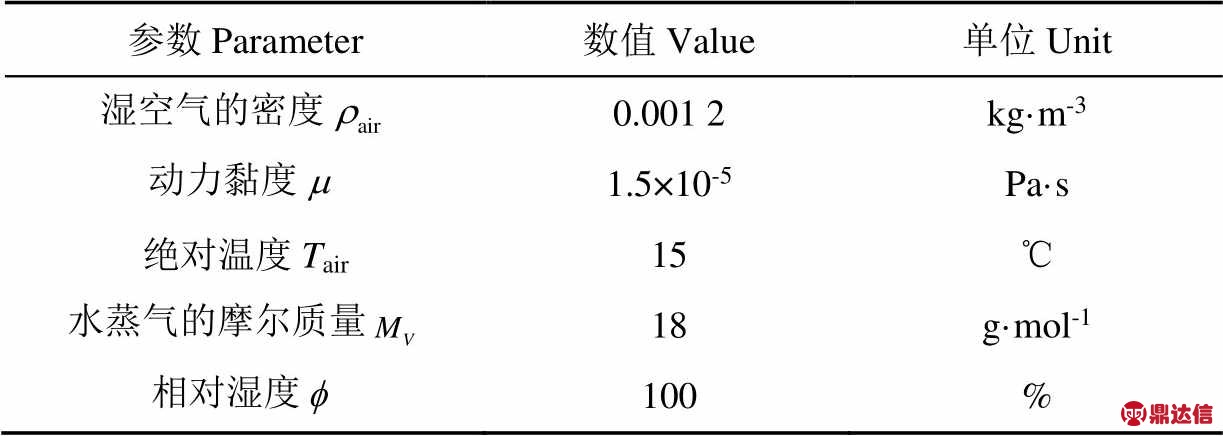

模型中使用的其他定量参数以COMSOL软件中材料的默认值为准,如表2所示。

表2 冷凝模型中的参数

Table 2 Parameters in the condensation model

3 结果与分析

3.1 数值模拟结果

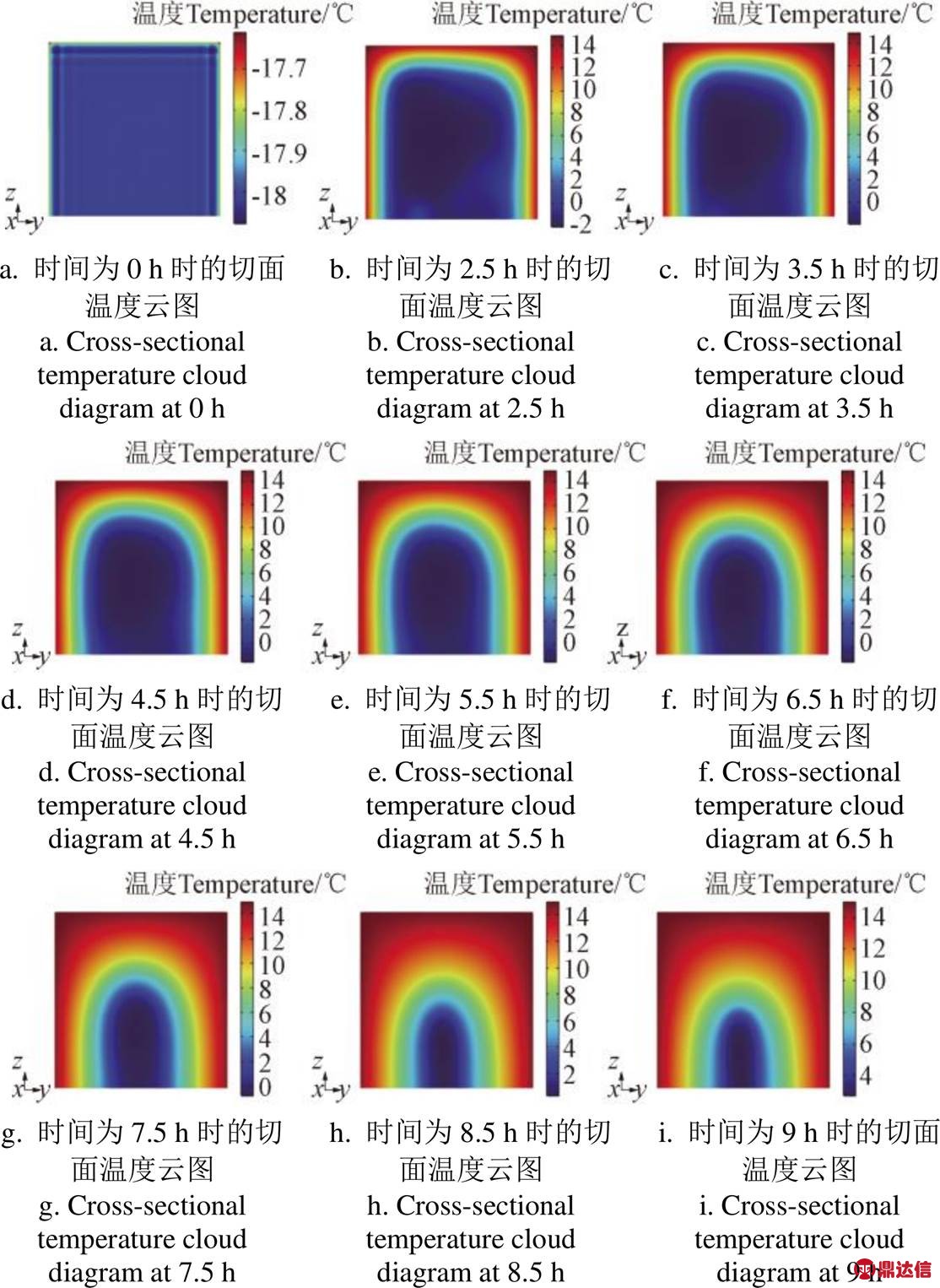

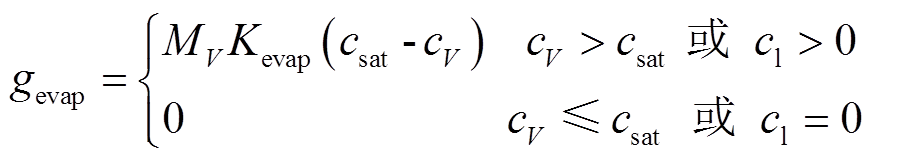

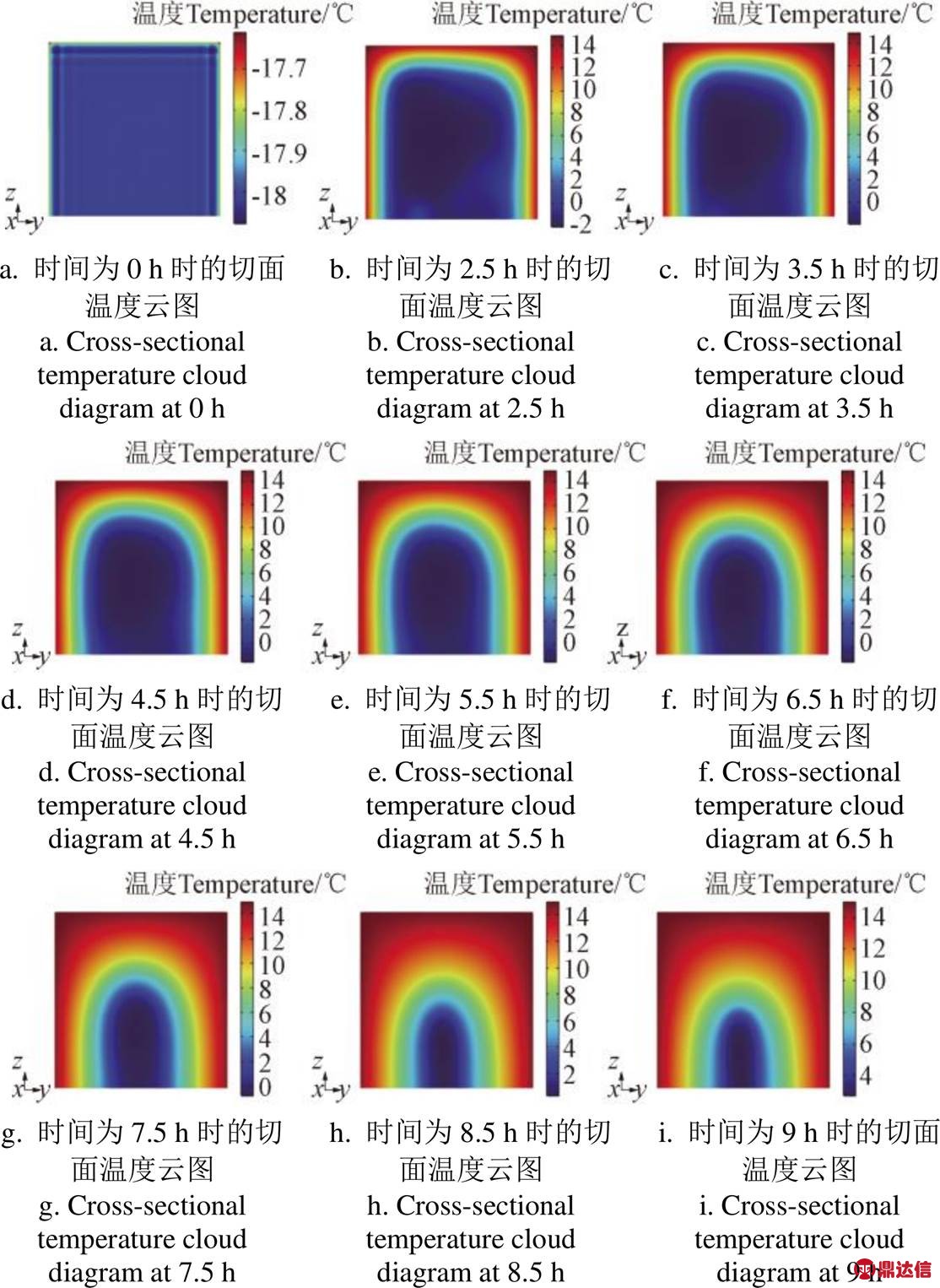

3.1.1 真空解冻过程猪肉中心截面的温度分布

图4反映了解冻过程中肉块内部的温度分布。在解冻初期,由于肉块表面与箱体内的湿空气存在较大温差,大量水蒸气在肉块表面冷凝并放出热量,肉块表面温度迅速上升,但肉块内部还未发生相变,内部温度依然较低;当解冻时间处于2.5 h~7.5 h之间,肉块云图内部低温区域逐渐缩小,但变化速率较为缓慢,此阶段肉块由外向内开始发生相变,需要消耗大量热量;当解冻进行到7.5 h时,相变区域只剩下中心的一小部分,到8.5 h时,解冻中的相变过程全部完成,此时肉块中心温度已升至2 ℃,随着解冻的进行,温度继续上升,当时间到达9 h时,肉块中心温度到达4 ℃,此时解冻过程结束。

3.1.2 冷凝过程中湿空气的速度场

图5展示了解冻初始时刻湿空气冷凝过程中的速度场分布,可以看出,湿空气在猪肉的右上侧角点处流速较快,而在右表面的中下侧和上侧表面流速较慢,且湿空气流动速度在流出前一直增大。因此,可以推断箱体内的水蒸气并非是均匀的在肉块表面冷凝,解冻过程中肉表面的传热速率是非均匀的。该结论与上文中传热场计算结果相符。

图4 不同解冻时间的猪肉切面温度云图

Fig.4 Cross-sectional temperature clouds of pork at different thawing times

注:左下方的缺口表示猪肉表面,外部长方形代表解冻箱体。下同。

Note: The notch at the bottom left represents the surface of the pork, and the outer rectangle represents the thawing box. The same below.

图5 解冻箱内湿空气冷凝过程中的速度场

Fig.5 Velocity field during condensation of wet air in thawing box

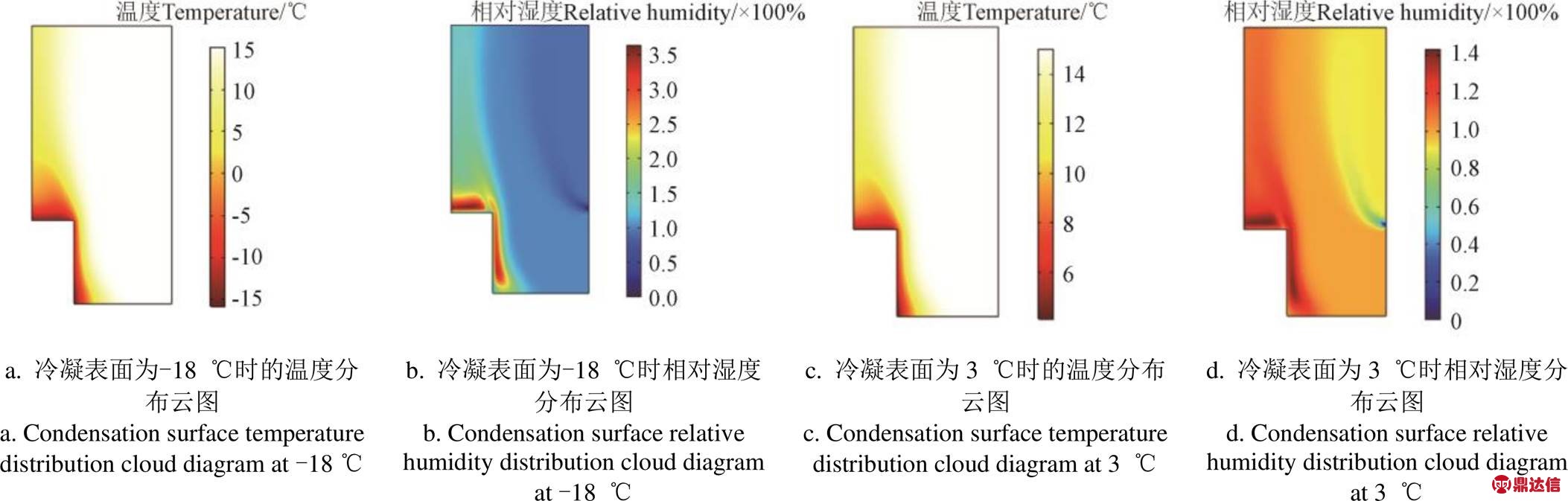

3.1.3 冷凝过程中湿空气的温度场和湿度场

根据图6中温度场可以看到,由于湿空气的持续流入,恒温箱内大部分区域都接近湿空气的初始温度15 ℃;只有在肉块表面附近的湿空气由于与肉块的热交换从而温度有所下降。在初始时刻肉块表面与湿空气的温差较大,只经过0.1 h,肉块表面温度就由-18 ℃上升至3 ℃并伴随着湿度的变化,这表明解冻前期肉块表面的温度和湿度随时间变化较快。其中,相对湿度云图中肉块周围湿空气的相对湿度大于1( >100%)只是稳态有限元计算中出现的数值现象,是环境当前绝对湿度变化不大而温度明显下降导致的结果,是为了避免湿度刚大于1就要计算冷凝导致的极大迭代次数,因此这个大于1的相对湿度不应被理解为某时刻的真实物理场,而更应该被解释为一种累积效应。

>100%)只是稳态有限元计算中出现的数值现象,是环境当前绝对湿度变化不大而温度明显下降导致的结果,是为了避免湿度刚大于1就要计算冷凝导致的极大迭代次数,因此这个大于1的相对湿度不应被理解为某时刻的真实物理场,而更应该被解释为一种累积效应。

通过软件计算得到,肉块初始温度为-18 ℃时,通过肉块表面的法向传导热通量为2.67 W,水蒸气冷凝带来的潜热源为13.25 W,冷凝热占总量的83.23 %;肉块初始温度为3 ℃时,通过肉块表面的法向传导热通量为0.88 W,而水蒸气冷凝带来的潜热源为6.64 W,冷凝热占总量的88.30 %。所以,真空解冻的热量主要来自水蒸气的冷凝潜热而非热传导。

图6 解冻箱内湿空气冷凝过程的温湿度云图

Fig.6 Temperature and humidity clouds of the surfaceduring the condensation of wet air in thawing box

模拟计算中,肉块的真空解冻是将热传导与冷凝潜热相加的过程,而空气自然解冻被视为单纯的热传导过程。根据计算的传热模型得到100 Pa真空解冻条件下肉块表面的热通量为7.97 W,而冷凝模型计算的总热通量为7.52 W,两者计算值存在误差,原因可能是湿空气冷凝模型计算的是二维稳态过程,没有考虑第三维度上气流和温度分布不均的影响,其次,现实中不会出现稳态计算中相对湿度大于1的情况。

3.1.4 模拟与试验对比

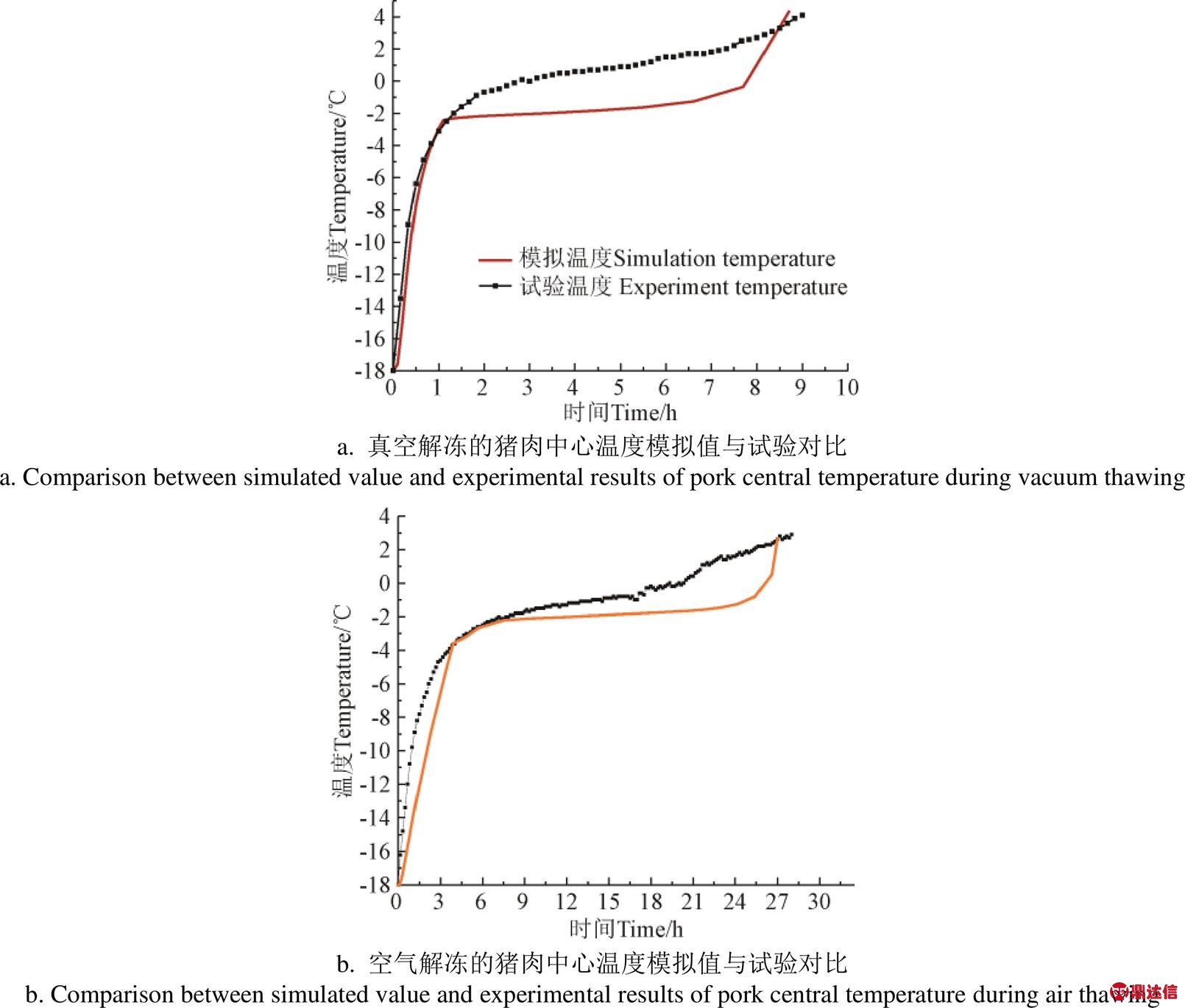

图7展示了冷冻猪肉在不同解冻条件下的模拟与试验的中心温度变化曲线。在真空解冻初期,猪肉中心温度从-18 ℃上升至约-2 ℃过程中,试验曲线和模拟曲线基本重合,均以较快的速率迅速上升;当温度升至约-2 ℃以后,两者的温升速率都明显下降,此时模拟与试验曲线偏差明显,但基本趋势一致;当中心温度达到约2 ℃后,模拟曲线的温升速率又明显上升,而试验曲线的变化则较为平缓。分析原因可能是在解冻初始时刻,水蒸气冷凝释放的热量以热传导的方式传入肉块内部,冷冻猪肉仅存在温度的上升而未发生相变,模拟计算较为准确,所以模拟与试验曲线较为吻合;当解冻进入相变阶段时,模拟计算采用的显热容法与实际解冻过程存在一定差异,且计算中假定的相变区间是从-2~2 ℃,而实际的相变区间可能更小,所以此段的模拟与试验曲线偏差较为明显;在相变阶段之后,由于模拟过程假设的肉块表面吸收的热量是均匀传递的,但实际解冻中可能由于肉块内部的组织差异,其表面吸收的热量并非是均匀的,所以此段模拟与试验曲线也有所差异。最终,肉块真空解冻的中心温度从-18 ℃上升至4 ℃模拟与试验所需时间分别为8.90和8.83 h,两者最大偏差为0.79 %,在可接受范围内。

肉块中心温度在空气解冻初期的-18 ℃到约-2 ℃阶段,两条曲线温升速率均较快,且上升趋势相同;进入相变阶段后,模拟与试验曲线出现一定的偏差,与真空解冻下出现的原因大致相同;通过相变区后由于比热容的改变模拟曲线又出现明显上升,最终模拟和试验所需的解冻时间分别为27.30和28.40 h,最大偏差为4.03%,在可接受范围内。最后,根据模拟与试验结果的对比可以看出,肉块的真空解冻模型能较好地反映出解冻中肉块的温度分布和变化趋势,同时真空解冻法相较于空气解冻法可以有效地提高冷冻猪肉的解冻速率。

图7 冷冻猪肉在不同解冻条件下的中心温度变化

Fig.7 Changes of central temperature of frozen pork under different thawing conditions

3.2 解冻后猪肉的品质检测

3.2.1 不同解冻方式对猪肉持水性的影响

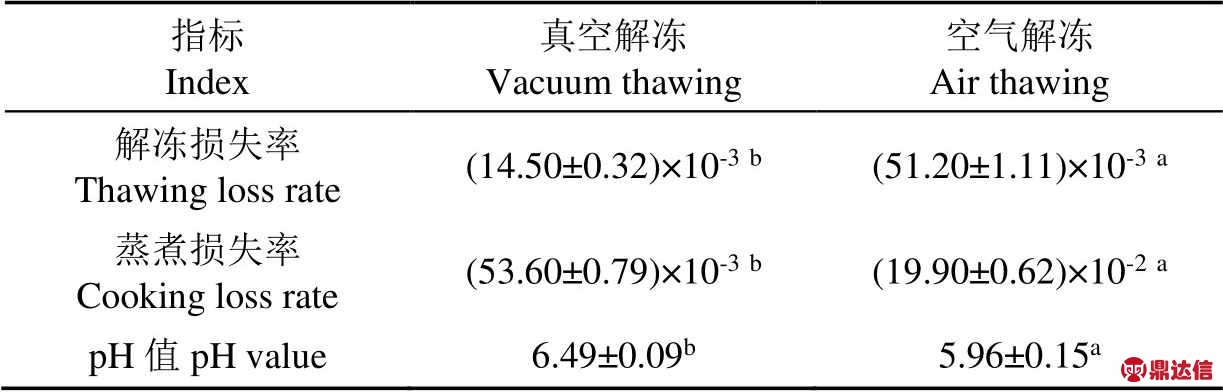

表3展示了不同解冻方式对猪肉持水性的影响,从中可以看出真空解冻后猪肉的解冻损失率和蒸煮损失率最小,分别为1.45 %和5.36 %,而对照组空气解冻则分别为5.12 %和19.90 %,且差异显著(P<0.05)。这可能是由于真空解冻加快了解冻速率,减少了解冻中冰晶融化过程对细胞膜的破坏程度,降低了猪肉的干耗损失。说明真空解冻后的猪肉具有较好的持水能力,汁液流失造成的质量和营养损失较少。

研究表明[25],猪肉pH值会在存储过程中由于各种酸性物质不断累积而下降,当pH值接近等电点时(pH=5.5),蛋白质间对水分子的吸引力下降,肌原纤维间距收缩,保水性下降。由表3可知,不同解冻条件对解冻后猪肉pH值的影响差异显著(P<0.05),真空解冻后肉品的pH值维持较好,为6.49(解冻前测得猪肉pH=6.50),而空气解冻法处理后的样品pH值较低,为5.96。说明真空解冻能更好地维持解冻后猪肉的pH值。

表3 不同解冻方式对猪肉持水性的影响

Table 3 Effects of different thawing methods on pork water retention

注:数据表示为平均数±标准差,同一行不同字母表示差异显著(P<0.05)。下同。

Note: Each value is mean ± standard errors. Values in the same row with different letters are significantly different (P<0.05). The same below.

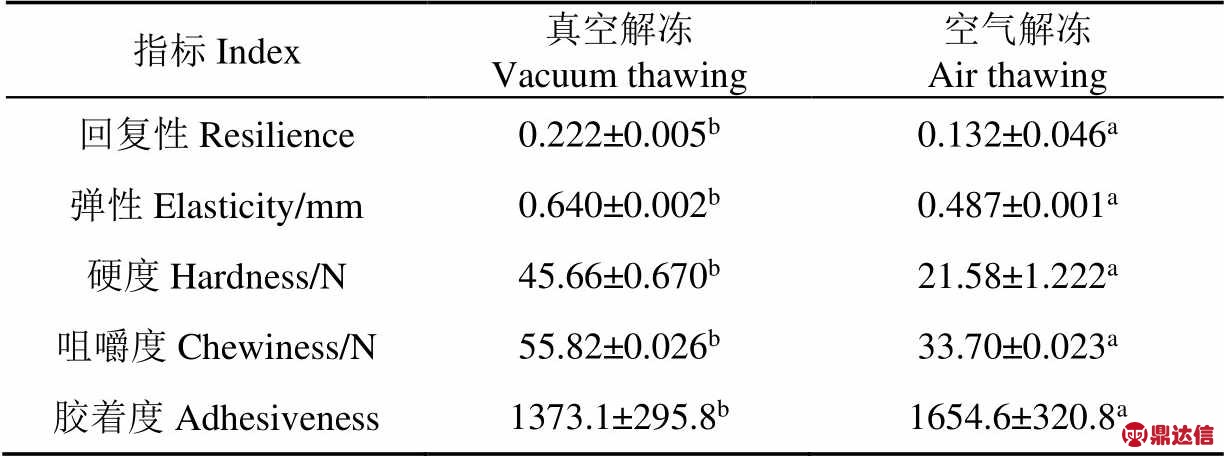

3.2.2 不同解冻方式对猪肉质地的影响

由表4可知,不同解冻方式对猪肉质构性的影响差异显著(P<0.05),真空解冻对于猪肉硬度、弹性等口感具有良好的保持作用。主要原因可能是真空解冻加快了解冻速率,缩短了解冻时间,使肉样的口感、可食用性等指标得以保障,而空气解冻法由于耗时较长,解冻后肉质结构较差。

表4 不同解冻方式对猪肉质地的影响

Table 4 Effects of different thawing methods on pork texture

4 结 论

通过对建立的猪肉模型进行计算发现,真空解冻的解冻初期,肉体模型表面解冻速率较快,肉体由外向内的解冻中有较长时间的相变过程,当解冻结束时肉体表面温度已接近解冻箱内的环境温度;解冻结束后分别对猪肉的品质进行检测,得出以下结论。

1)真空解冻和空气解冻模拟所得时间分别为8.90和27.30 h,而试验测得结果分别为8.83和28.40 h,真空解冻速率明显快于空气解冻,而且两者模拟结果与试验结果误差分别为0.79 %和4.03 %,误差均较小,也验证了所建模型的可靠性,为真空解冻的理论研究提供了参考。

2)猪肉真空解冻后的解冻损失率和蒸煮损失率分别为1.45 %和5.36 %,要明显好于空气解冻的5.12 %和19.90 %,且差异显著(P<0.05),真空解冻后的猪肉的pH值也保持较好(P<0.05),解冻后猪肉的保水性明显优于空气解冻组;真空解冻后猪肉的质地等指标均优于空气解冻组(P<0.05),对解冻后猪肉的品质的影响最小。

综上所述,与空气解冻相比,真空解冻不仅能加快解冻速率,而且能更好的保持解冻后猪肉的品质。此外,由于在试验过程中,试验条件有限,缺乏一些测试仪器,无法对挥发性盐基氮、硫代巴比妥酸反应物、微观结构等指标进行测量,在试验方案的制定上忽略了肉品颜色的记录,整个试验过程还不完善,以后的研究将进一步完善这一部分内容。