摘要:介绍了一种用于气溶胶生成机制研究的流管反应器(Jiao-FTR, J-FTR)的设计及表征.借助计算流体力学(CFD)模拟和实验测定,表征了不同进气结构和实验条件下反应器内流场的发展及稳定,移动进气管的喷射效应以及气体和颗粒物在反应器内的平均停留时间.结果表明,预混合段进气方式,主流流量,移动进气管结构及注入流量对 J-FTR的流场发展以及气体和颗粒物的停留时间具有较大影响;J-FTR的预混合进气段具有使主流快速过渡为层流的优势,在对称进气条件下,当主流流量不超过8L/min,气流在进入主反应段之前可发展为稳定的层流;当移动进气管使用大内径的直管或径面十字型结构时,可以有效减小或避免移动进气管的喷射效应.以上结果不仅可为使用J-FTR开展大气化学和气溶胶生成机制研究提供重要的实验指导,也可为其他研究者设计FTR,进行流管实验提供借鉴.

关键词:流管反应器;计算流体力学模拟;喷射效应;停留时间分布;二次有机气溶胶

实验室模拟大气化学反应过程需要在特制的反应器内进行,烟雾箱和流管反应器是当前大气化学领域使用最为广泛的两种反应器[1-7].流管反应器(FTR)的体积一般小于 100L,通过控制反应物浓度,可以在数秒到数分钟内模拟数小时到数天的大气氧化过程[11].虽然与烟雾箱相比,FTR的表面积/体积(S/V)比值更大,但由于气体和颗粒物在反应管内的停留时间较短(通常为几分钟),壁效应可能反而更小[12].另外,FTR的制造和运行成本也较烟雾箱要低很多.因此,近十多年来,FTR成为了一种备受青睐的反应器装置,在大气气相反应,新粒子的生成与增长,二次有机气溶胶(SOA)的生成与老化,气溶胶非均相和多相反应等实验研究中有着十分广泛的应用[13-24].

为了减少 FTR的壁效应和保障实验结果解析的准确性,通常要求 FTR的流场为稳定层流.但是,FTR没有统一的制式,不同实验室使用的FTR在设计上的差异使 FTR具有不同的流场特征,从而影响化学反应过程.根据进气方式的不同,FTR可以分为两种:一种进气过渡段为锥形扩散管,通过沿反应段不同位置处的取样口收集样品,以检测不同反应时间的产物[25-28].另一种则从进气段伸入一根可移动的进气管,通过控制移动进气管的伸入距离,来控制反应物停留时间[29].FTR内反应物的停留时间往往用体积流量法计算,但这种简单计算得到的结果与流管反应器中反应物的实际停留时间存在较大的差异[30].因此,为了更好地使用FTR模拟大气氧化过程以及更准确地解析实验结果,需要对 FTR的流场特征和停留时间分布进行详细表征.

本文介绍了一种自主设计,用于研究大气挥发性有机物氧化和SOA生成机理的FTR(称为J-FTR).结合计算流体动力学(CFD)仿真和实验测定,表征了不同设计和实验条件下 J-FTR的流场特征以及气体和颗粒物的停留时间分布(RTD),重点探讨了管内流场发展特征,及移动进气管的设计对主流流场的扰动和 RTD 的影响(即喷射效应),以期为大气化学研究者设计 FTR及实验进气方案提供借鉴,同时为J-FTR开展大气化学和气溶胶生成机制研究提供实验指导.

1 实验及表征方法

1.1 J-FTR结构设计

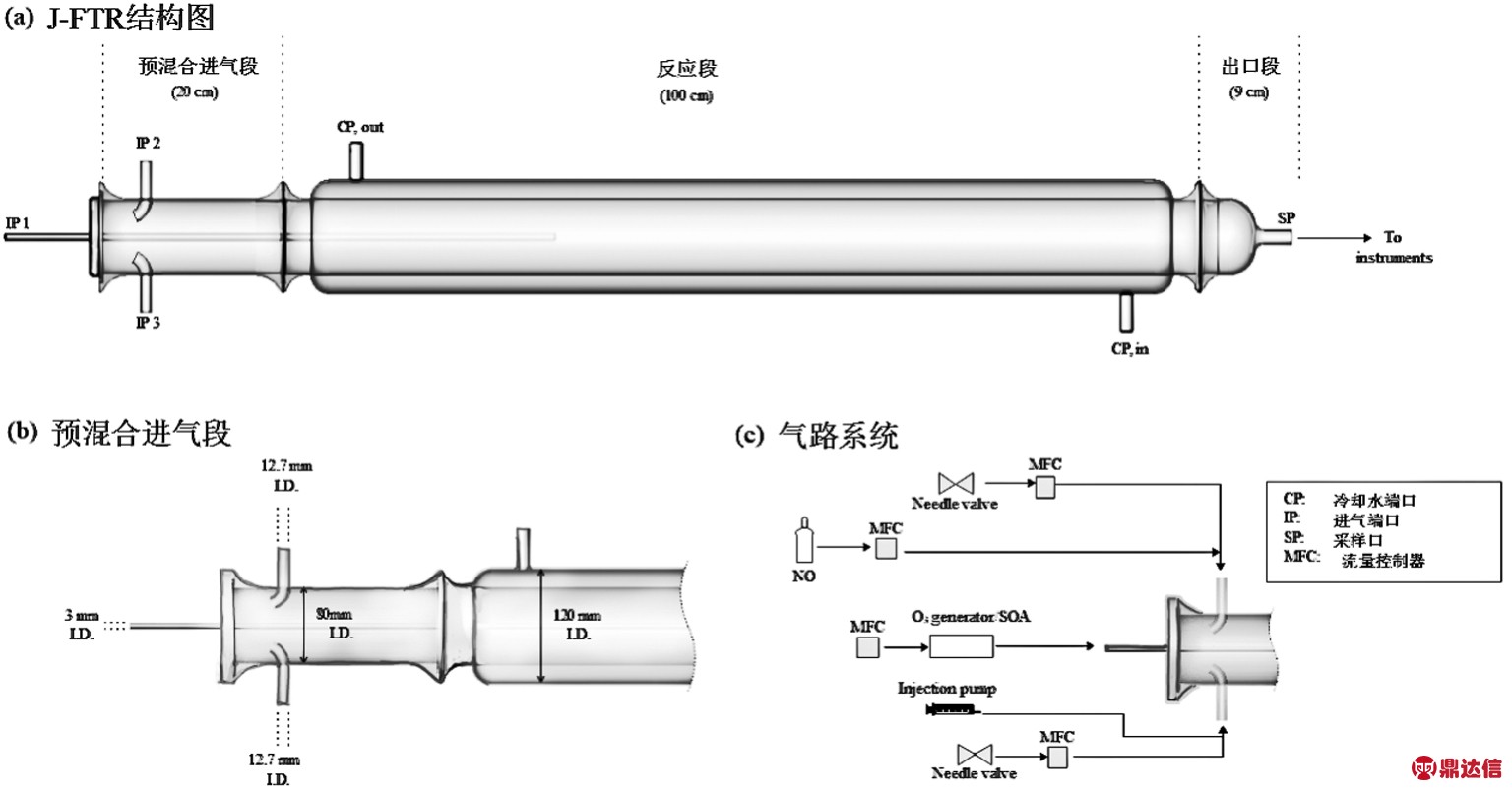

J-FTR的主体结构分为 3部分:预混合进气段,主反应段和出口段(如图 1a所示).预混合进气段的长度为20cm,内径为8cm. J-FTR主反应段为双层石英管,长度 100cm,内管内径 8cm,两层石英管之间为2cm 厚恒温控温水套.J-FTR出口段为玻璃半球,内径8cm.反应段和出口段总体积约为5L.预混合进气段顶端使用不锈钢挡板密封,在挡板中央伸入一根可以沿反应管轴向自由移动的玻璃管(移动进气管),以向反应器中加入氧化剂(如O3)以引发VOCs氧化反应.当主流流量一定时,可以通过改变移动进气管伸入距离来改变反应时间.J-FTR气路系统由VOCs发生装置(微量注射泵),O3发生器和多个质量流量控制器(MFC)组成(如图1c所示).各装置之间使用不锈钢真空阀和 Teflon管连接.O3发生器为内置一根笔形汞灯的不锈钢圆筒.通过改变经过发生器的气体流量和汞灯暴露长度来控制产生的O3浓度.

图1 J-FTR结构示意图

Fig.1 Schematic of the Jiao-flow tube reactor (J-FTR)

层流与湍流根据雷诺数(Re)的大小来判别,以Re = 2000作为管内层流和湍流的分界线.当主流流量为 2~15L/min时,预混合进气段进气口和主反应段的 Re值分别为 149~1115和 36~269,均为典型的层流.

1.2 实验测量及模拟方法

直接测量气体和颗粒物(SOA)在反应管内的停留时间分布时,采用向反应管内脉冲注入 O3,注入流量为50mL/min,时长2s.反应器出口处使用臭氧分析仪(API T400)检测 O3浓度.颗粒物的注射方式与气体相同,但注射时长缩短为 0.5s.反应器出口处颗粒物浓度使用凝结颗粒计数器(CPC,TSI 3877)进行测量.所有气路的气体流量均由MFC控制.反应器温度控制在(298±2)K,压力为101.325kPa.

在模拟移动进气管的喷射效应时采用阶跃注射示踪物,经移动进气管向反应器中持续注入O3,在反应器出口处记录O3浓度的模拟数值,通过出口浓度变化曲线斜率及示踪物达到最大浓度的时间,得到示踪物在流场内混合及停留情况.

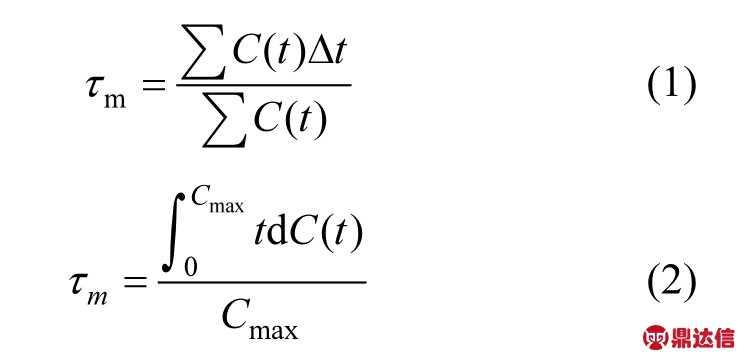

脉冲注入气体或颗粒物时,平均停留时间按公式(1)计算.阶跃注入示踪物时,平均停留时间用公式(2)计算.

式中:C(t)是示踪气体或颗粒物在时间 t时的浓度,kg/m3;Δt是注入后的时间间隔,s;Cmax为阶跃注入示踪物后出口处能达到的最大浓度,kg/m3.

1.3 计算流体力学模拟

在流管反应器的设计和表征中,使用CFD技术进行辅助.本次CFD仿真平台为Fluent 14.5.Fluent作为通用有限元分析软件,内置多种流体求解模块,可对多种流态及边界条件进行求解.

在模拟 J-FTR的整体流场时,所用求解模型为基于压力的稳态层流计算模型.模拟预混合进气段的流场时,考虑到进气部分的不对称性,采用三维几何模型作为求解域,求解域被划分为约 8.58×105个网格,平均网格质量(表示网格扭曲程度,越接近 1,网格质量越好,变形程度越小)为 0.78,最小网格质量为0.002.在模拟移动进气管的喷射效应时,为减少网格数量,并提高网格平均质量,采用结构化网格(六面体网格).移动进气管的伸入距离为 20cm 时,总网格数约为 1.27×104,平均网格质量为 0.99,最小网格质量为 0.78.在所有模拟中,绝热无滑移壁面条件应用于所有的表面.如果没有特别说明,反应器中默认主流量为2L/min,移动进气管默认伸入长度为40cm,注入流量50mL/min.出口压力设为标准大气压,收敛标准为残差小于 1×10-6.CFD 计算的几何模型和网格如图2所示.

图2 流管反应器的仿真几何模型

Fig.2 Geometric model of the flow tube reactor

模拟气体和颗粒物在反应管内行为时,使用物质传输模型(species transport model)为求解模型.求解过程为先稳态计算至流场速度收敛,然后将求解模式从稳态改为瞬态.在模拟气体及颗粒物的 RTD时,二维模型模拟采用脉冲注入示踪气体,持续时间0.1s,监测出口处示踪气体浓度.反应物的平均停留时间用公式(1)计算.三维模型模拟采用阶跃注射法,平均停留时间按公式(2)计算.模拟移动进气管注入氧化剂与主流的混合时,采用实际浓度与极限浓度结合的方式,分别用实验浓度(体积分数为 1×10-6)和超高浓度氧化剂(体积分数 0.2)进行模拟,以表征氧化剂扩散情况,并检验是否会出现下沉效应.为探究单侧通入VOCs时预混合进气段内VOCs的混合情况,使用不同湿度的空气和干空气混合,以水蒸汽混合后的体积分数近似表征 VOCs的混合.相对湿度 RH与体积分数 V的换算关系为 V=RH×0.0587T2PbR/P,式中各参数意义:T-温度(K),Pb-不同温度下水的饱和蒸气压(mmHg),R=8.314J/(mol·K),P为实际大气压(Pa).

2 结果与讨论

2.1 预混合进气段

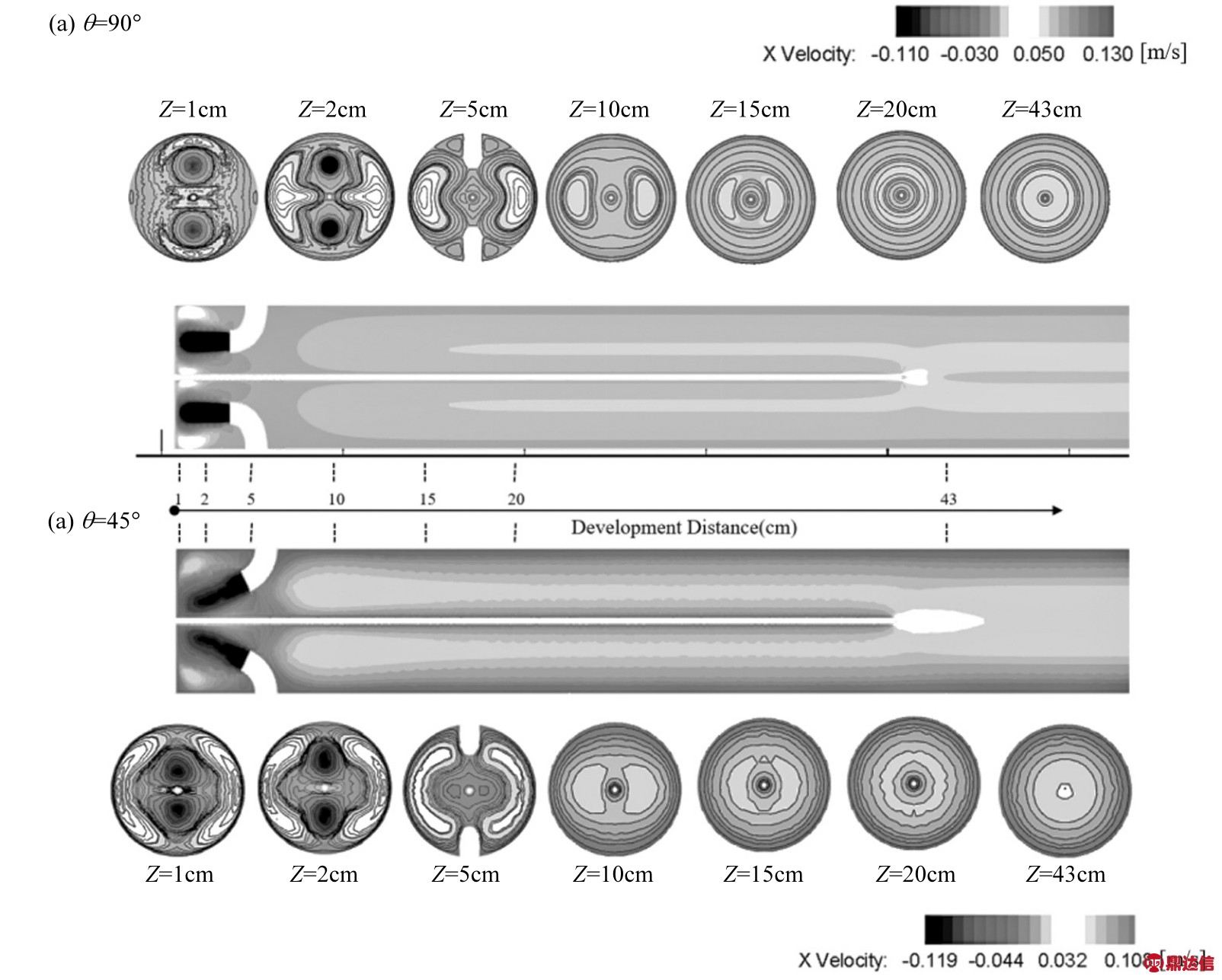

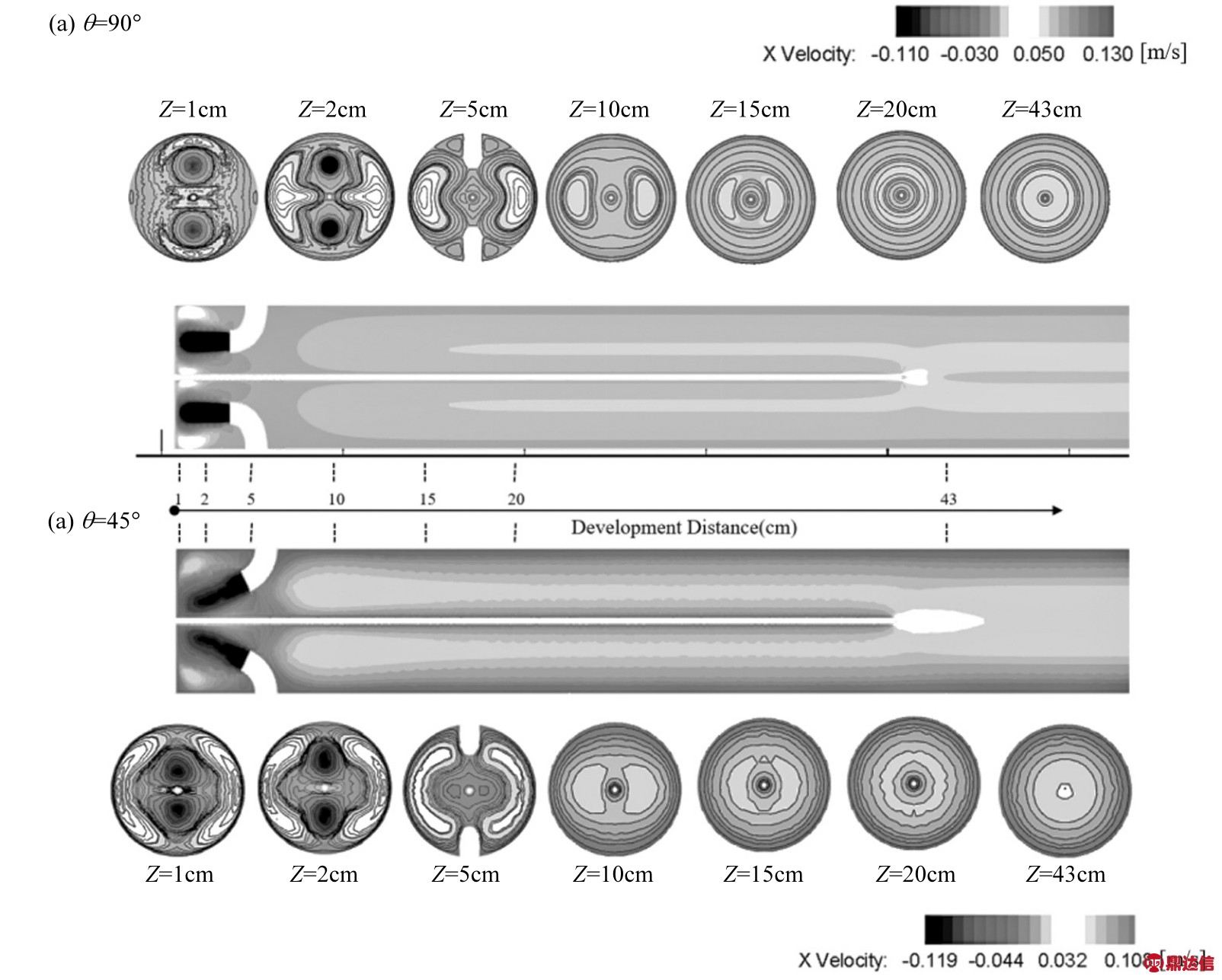

反应管主流流量3L/min (两个进气口流量均为1.5L/min),移动进气管O3注入流量50mL /min ,预混合进气段内伸进气管弯曲角度为 45°和 90°时流场发展如图3所示.可以看出,气流进入预混合进气段,与前挡板碰撞后,气流速度快速降低,涡流主要产生在挡板和移动进气管附近,预混合进气段是 J-FTR湍流的集中部位.根据模拟结果,涡流主要产生在预混合进气段前端的小范围内(10cm 内),之后流场速度显著下降并向层流过渡,速度云图符合典型的层流速度分布(同心圆云图).预混合进气段内伸进气管的弯曲角度对流场的稳定距离影响较小.

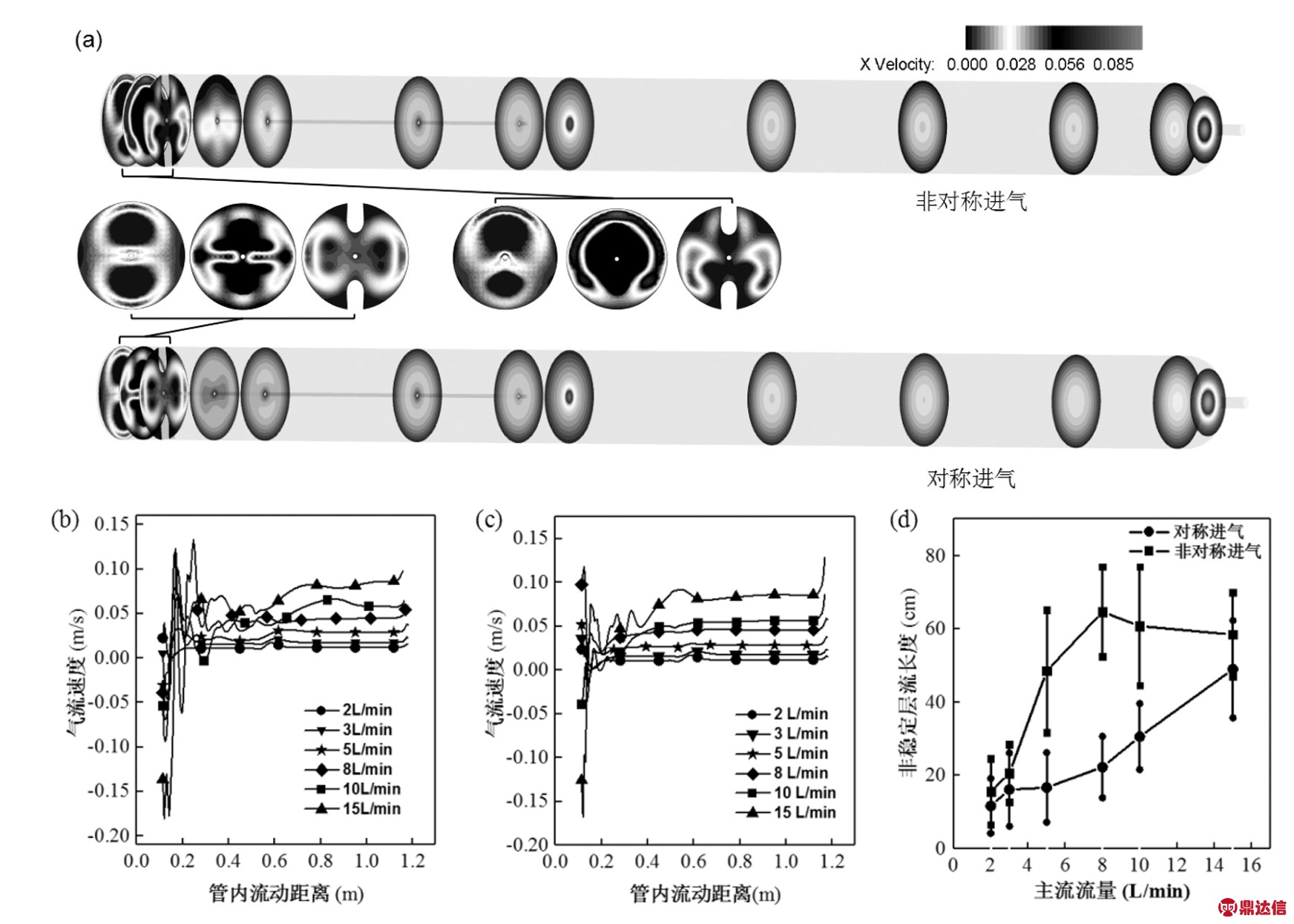

当预混合进气段 2个进气口流量相等(对称进气)和不等(非对称进气)时,预混合进气段内流场发展具有较大差异.为此模拟了两个内伸进气口流量均为 1.5L/min(对称进气)和分别为 1L/min和2L/min(非对称进气),移动进气管注入流量均为50mL/min条件下,预混合进气段流场的发展,结果如图4a所示.在对称进气条件下,主流流场的发展更加协调,可在更短的距离内发展为稳定层流,而非对称进气下,不稳定流场的长度更长.

图3 内伸进气管在不同弯曲角度下预混合进气段流场模拟结果

Fig.3 Simulation of the flow field in the premixing section with different bending angles

取反应管内r = 1/4R处沿流场流动方向上的气流速度值,非对称及对称进气流场速度变化如图 4b和4c所示.对称进气条件下,主流小于 8L/min时,非稳定流场平均长度小于20cm(即流场均能在预混合进气段内发展为层流).非对称进气条件下,非稳定流场的距离随主流流量的增加而显著增大,当主流较小(2~3L/min)时,对称进气与非对称进气的稳定距离相似;随着流量增大(≥5L/min),非对称进气的流场的速度分布变得十分混乱,非层流流场的长度明显增大(30~60cm之间,平均为50cm).这时,部分湍流流场会进入主反应区,并影响反应物的混合效果和停留时间分布.

图4 非对称和对称进气条件下反应管内流场模拟

Fig.4 Simulation of the fluid field development in the reactor for asymmetrical and symmetrical airflow intake modes

(a)反应器流场速度分布云图.上图:非对称进气,流量分别为1L/min和2L/min.下图:对称进气流场,两个进气口流量均为1.5L /min.(b)非对称和(c)对称进气条件下气流流速变化模拟值(主流流量为2-15L/min).(d)非对称和对称进气条件下,非层流流场的平均长度以及最小和最大长度(上下点)

2.2 移动进气管

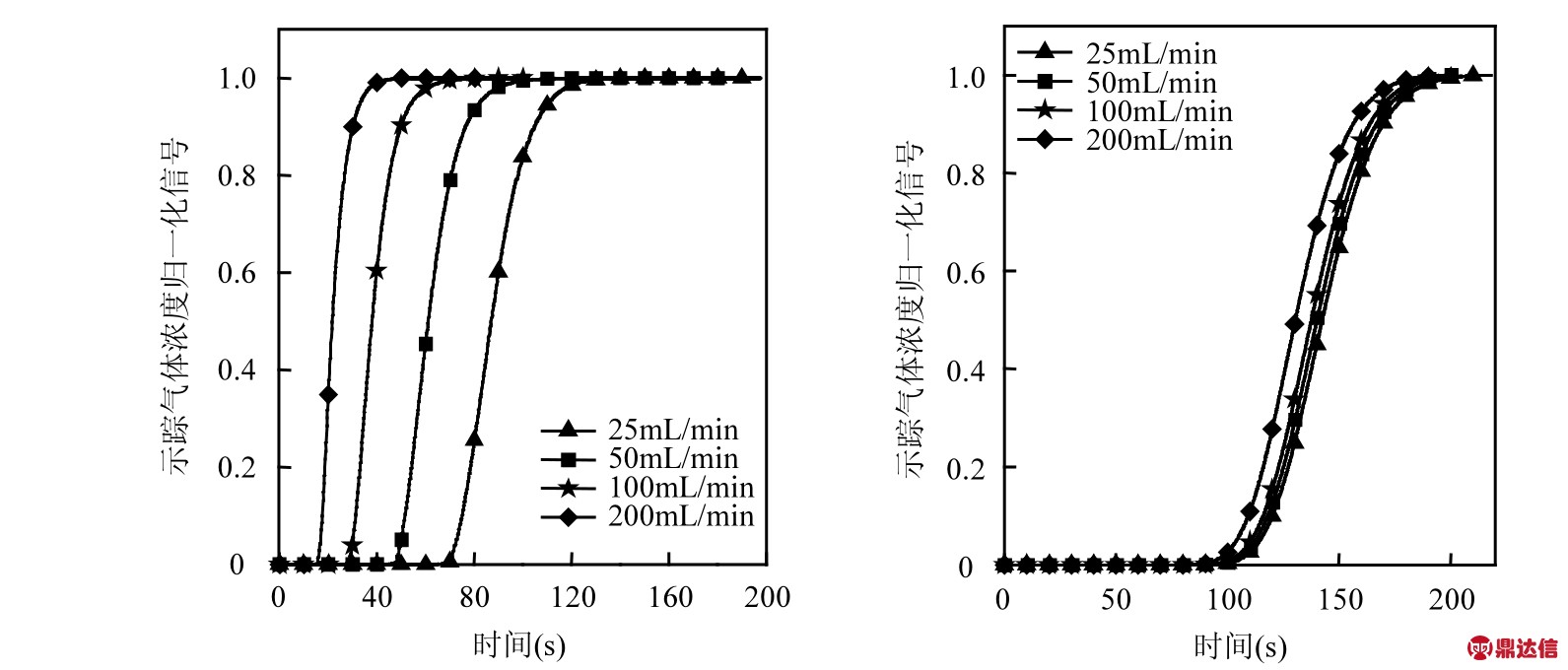

为减少移动进气管外形对主流流场的影响,通常采用小直径直管作为移动进气管.当移动进气管注入流量Qin = 25mL/min时,内径1.4 和3.2mm的直管出口流速分别为 25.2 和 5.18cm/s,远高于主流为2L/min时的流速0.68cm/s,这种速度差会导致移动进气管注入气流与主流混合时产生喷射效应.为了研究喷射效应的具体影响,本文模拟了主流流量(Qm)为 2L/min,移动进气管出气口位置(Xin)在主反应段 10cm 处(Xin = 10cm),移动进气管内径(Din)为1.4 和 3.2mm,注入流量(Qin)为 25~200mL/min 时,主反应段内流场的发展.由图 5a-b示踪气体(O3)浓度阶跃测量曲线可知,当Din = 1.4mm时,随着注入流量Qin的增大,反应器内O3停留时间明显缩短.当Din =3.2mm 时,气体停留时间受注入流量的影响显著减弱.这些结果表明,小直径移动进气管具有很强的喷射效应,随着 Qin的增大,O3可以更快的到达出口.相应条件下CFD模拟结果(图5c-d)表明,随着Qin的增大,喷射效应将在主反应区内产生较大区域的湍流,流场发展稳定所需的距离也更长.

图5 不同内径直管型移动进气管喷射效应的模拟

Fig.5 Simulation of the injection effects of the straight-tube movable inlets with different inner diameters

模拟条件:主流流速Qm = 2L/min , 注入位置Xin = 10cm,注入流量Qin = 25~200mL/min.(a-b)不同注入流量下,使用阶跃方式从移动进气管注入臭氧后,反应管出口处臭氧浓度廓线.(c-d)移动进气管不同注入流量下,反应管内流场的速度云图.(a)(c)Din = 1.4mm;(b)(d)Din = 3.2mm.(e)移动进气管注入流量Qin= 200mL/min时出口段流场的速度和流线分布

图6 十字进气管对流场及气体停留时间的影响

Fig.6 Influence of cross-tube movable inlets on flow field and gas residence time

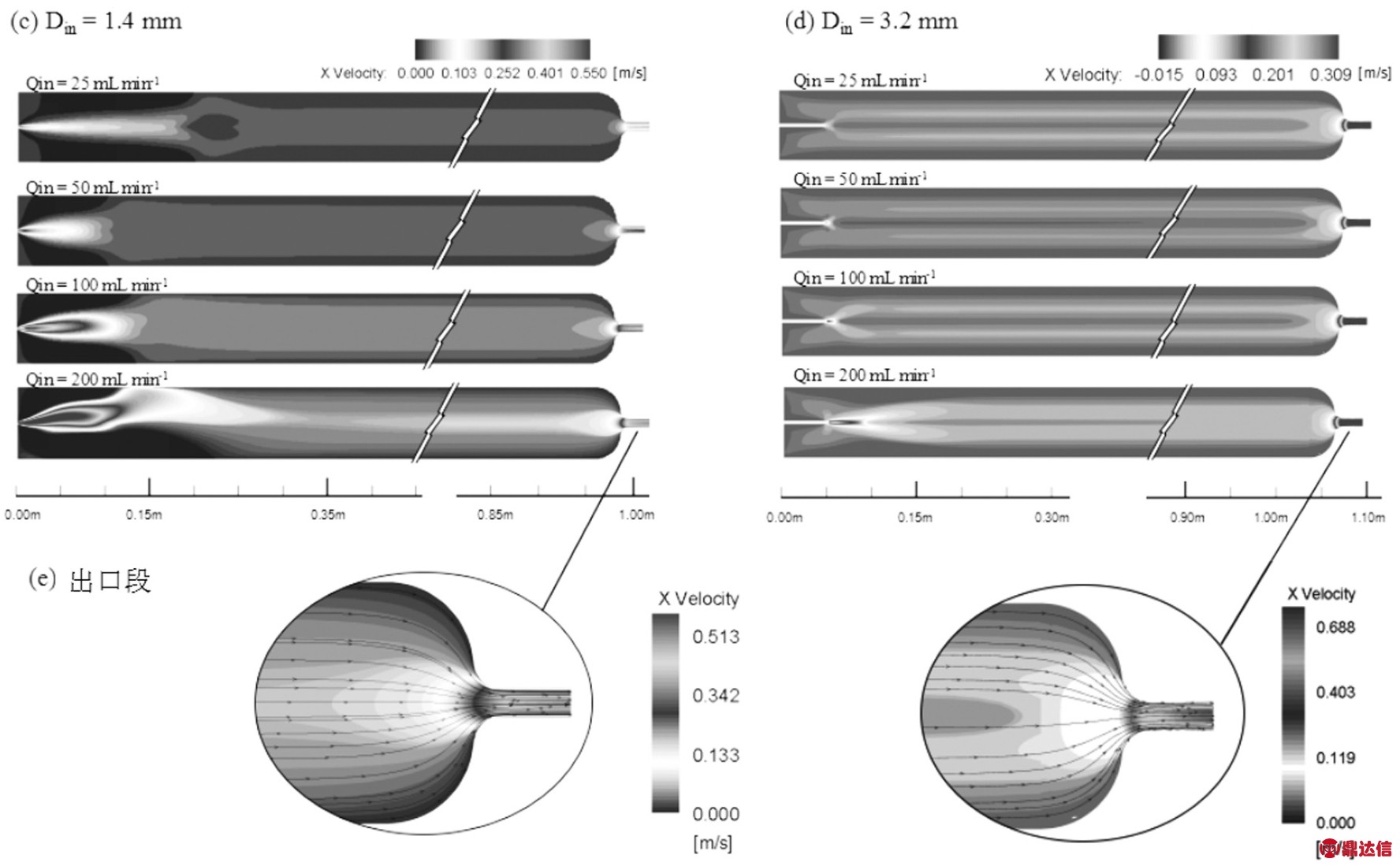

(a-b)使用十字型移动进气管时反应器内和进气管周围流场速度分布.Qm = 2L/min, Xin = 10cm,Qin = 50或200mL/min.(c)使用阶跃方式从移动进气管注入臭氧后,反应管出口处臭氧浓度廓线.Qin = 25~200mL/min

由于反应管出口段采用了平滑的圆弧过渡设计,典型反应条件下出口段没有涡流产生,确保反应产生的SOA能被很好地采集.在相同条件下,使用十字型移动进气管时,主反应段的流场 CFD模拟结果如图6所示.当Qin = 50~200mL/min时,反应管流场基本不受注入流量的影响,此时移动进气管的喷射效应小.

综上,移动进气管的喷射效应与其出口的几何形状及注入流量有关.小内径直管型移动进气管由于注入气流速度与主流速度相差较大,对流场稳定性和气体停留时间影响最大.而大内径直管型移动进气管喷射效应较小,使用十字型进气管可完全消除喷射效应.

2.3 气体和颗粒物的停留时间分布

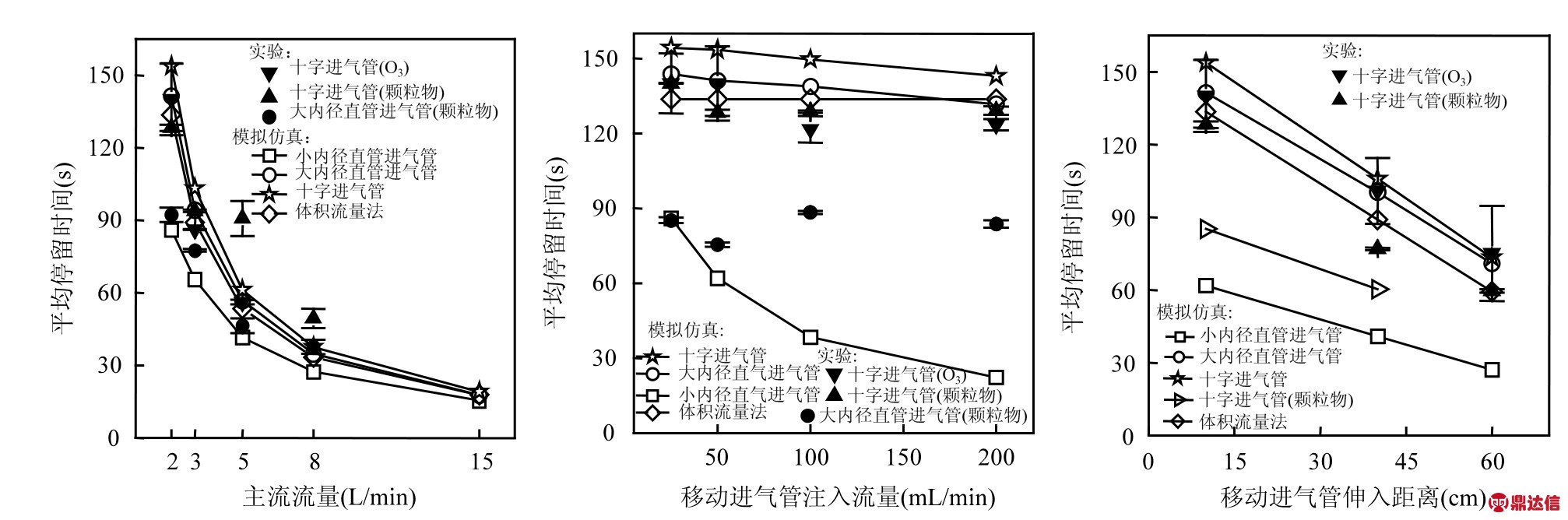

气体和颗粒物在反应管内的平均停留时间受主流流量,移动进气管出口位置及注入流量的影响.图7给出了气体和颗粒物经不同的移动进气管注入到反应管内,平均停留时间随上述 3种变量的变化情况.

如图7a所示,随着主流流量的增大,不同进气方式下气体停留时间的差异减小.主要原因是随着主流流量的增大,移动进气管出口气流流速与主流的流速差减小.当Qm = 15L/min时,不同进气管注入的气体在反应器内平均停留时间基本一样.如图7b所示,当主流流量一定,注入流量从 25mL/min增加到200mL/min过程中,移动进气管喷射效应增强.使用1.4mm 直管时气体停留时间降幅最为明显,达到74%.使用 3.2mm 直管和十字型进气管时降幅仅分别为8.4%和7.4%.如图7c所示,气体在反应管内平均停留时间与移动进气管的位置呈线性关系,表明小流量下 J-FTR管内为理想层流,移动进气管可实现对反应时间的灵活控制.由图7a-c还可以看出,使用 1.4mm直管时,气体平均停留时间均远小于使用3.2mm 直管及十字型进气管时的平均停留时间,再次说明小内径直管型移动进气管具有很强的喷射效应.

图7 不同移动进气管对气体与颗粒物平均停留时间的影响

Fig.7 Modelled and measured average residence time of gases and particles in the flow tube reactor using different movable inlets

(a)平均停留时间随主流流量的变化.Xin = 10cm, Qin = 50mL/min.(b)平均停留时间随移动进气管注入流量的变化.Qm = 2L /min, Xin = 10cm.(c)平均停留时间随移动进气管出口位置的变化.Qm = 2L/min, Qin = 50mL/min

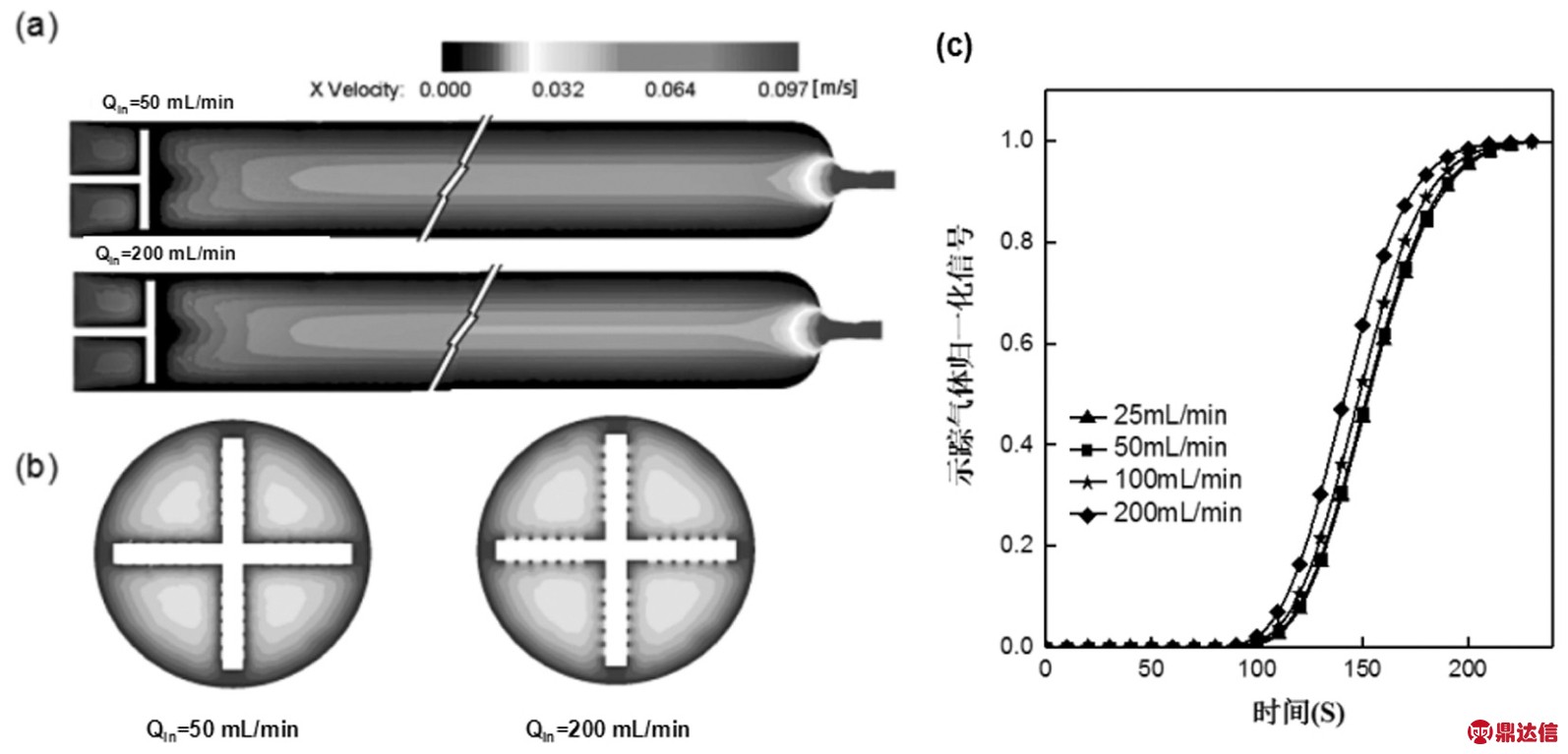

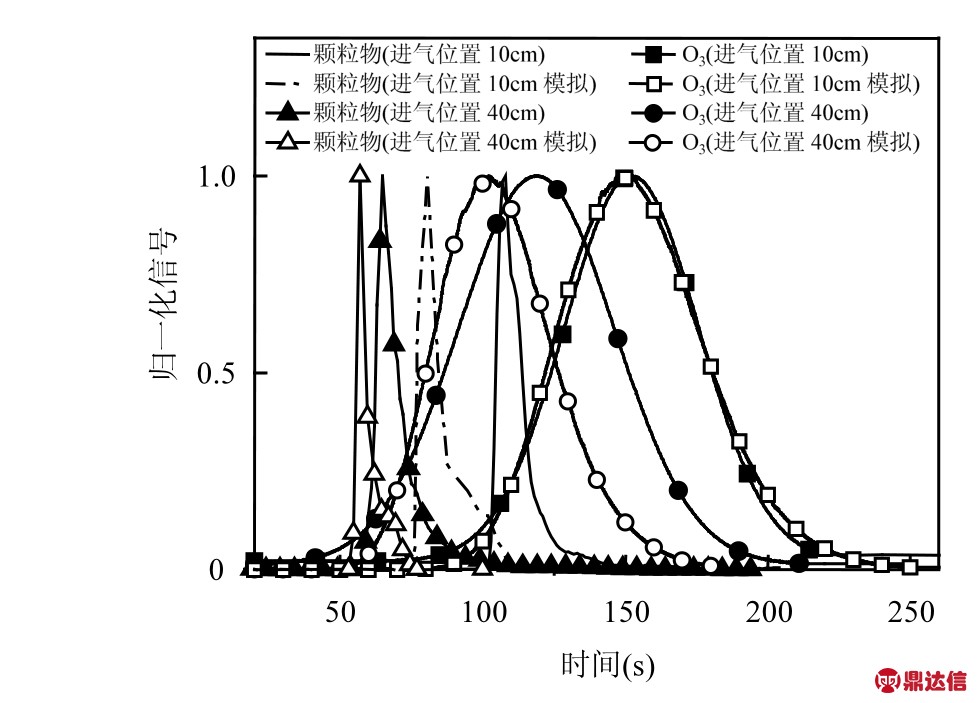

图8 O3和SOA在反应器内停留时间分布模拟与实测

Fig.8 CFD simulation and measured residence time distribution of O3 and SOA particles in the reactor

实心表示实际测量值,空心表示CFD模拟值.Qm = 2L/min, Xin = 10或40cm, Qin = 50mL/min

总体上,气体和颗粒物停留时间实测值小于模拟值,这可能是由于 CFD方法对于气体或颗粒物的实际扩散作用模拟能力有限所致.另外,颗粒物与气体RTD存在一定差异.如图7b和7c所示,十字型进气管的颗粒物实测停留时间小于气体的停留时间,使用 Din=3.2mm直管代替十字管后,颗粒物的停留时间也有较大缩短,这说明反应管内颗粒物RTD可能遵循与气体不一致的运动规律,但同样受进气管喷射效应的影响.

体积流量法(VFM)是计算反应管内氧化剂气体停留时间的常用方法,当移动进气管无明显喷射效应时,其计算结果往往小于模拟值,而在喷射效应作用下往往高于实测值.在消除喷射效应的条件下,VFM计算结果与实测结果较为接近,可以较准确地估计气体和颗粒物的平均停留时间.但存在喷射效应时,实测平均停留时间显著短于 VFM 计算值.例如,当Qm = 2L/min, Qin = 50mL/min, Xin = 10cm,使用十字进气管时,实测平均停留时间为140s(气体)和 128s(颗粒物),VFM计算值为 133.7s.但使用大内径直管时,实测平均停留时间为75s,远低于VFM的133.7s.因此,在使用VFM方法前,有必要利用实测或者仿真模拟的方法,检验移动进气管是否存在强烈的喷射效应.

图 8为十字移动进气管进气下,气体及颗粒物停留时间分布实测与模拟结果.当Qm = 2L/min, Xin= 10cm, Qin = 50mL/min时,气体停留时间分布模拟结果与实测结果十分接近,此条件为流管反应实验的最佳条件.颗粒物的停留时间曲线峰与气体停留时间曲线明显不同,其峰型十分狭窄,停留时间分布更为集中.颗粒物的平均停留时间明显短于气体的平均停留时间,这可能是颗粒物较小的扩散系数及布朗运动效应,导致其在穿过反应管时通过的总路程更小所致.而颗粒物停留时间模拟值小于实测值,表明颗粒物的运动比气体运动要更为复杂,仿真模拟会对其造成一个低估.

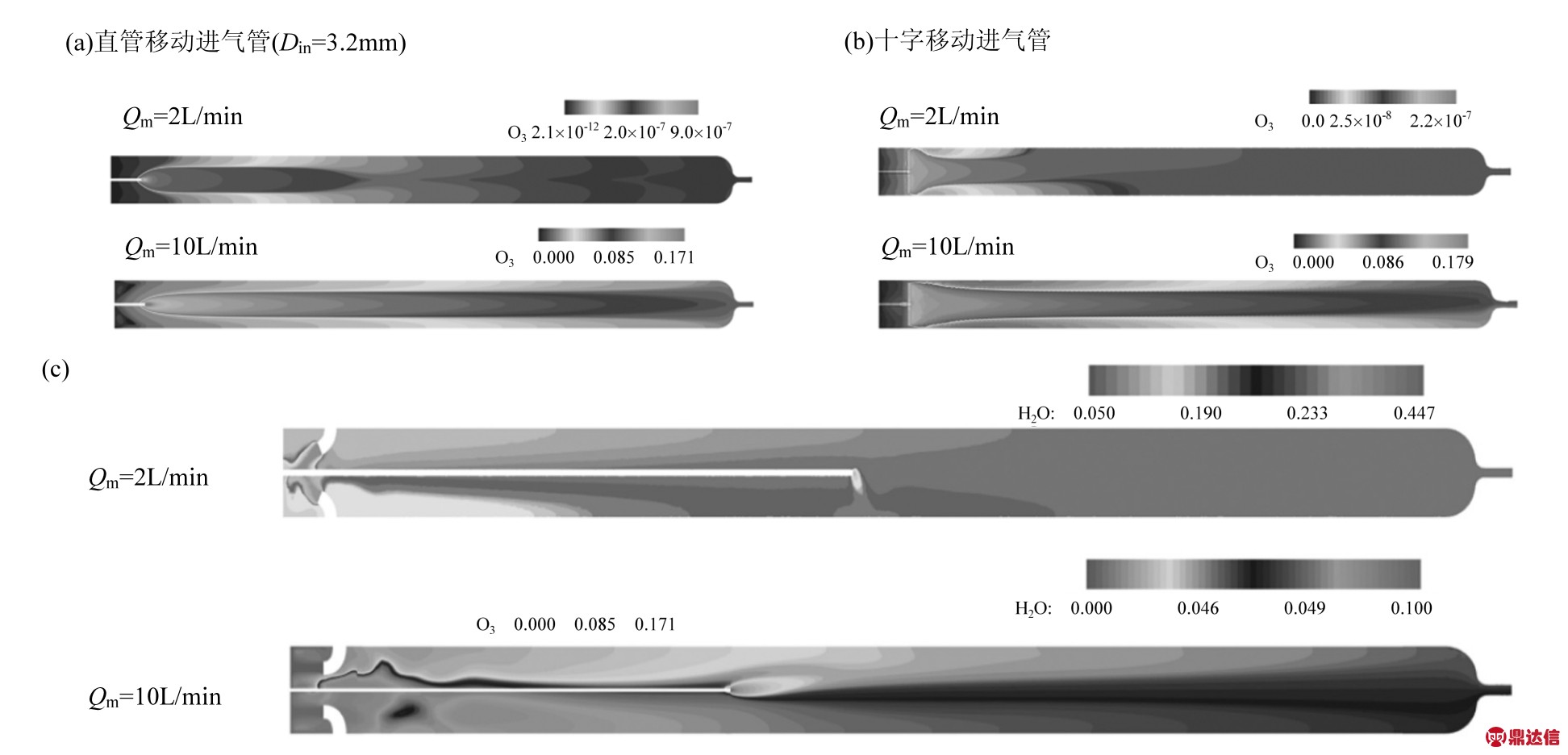

2.4 反应器内气体的混合

在流管实验中,移动进气管注入氧化剂与主流的混合效果将会影响实验的可靠性与重复性.图9a-b给出了不同条件下O3经移动进气管注入后与主流的混合模拟结果.当主流为小流量(2L/min),O3注入体积浓度为 1×10-6时,直管型移动进气管注入的氧化剂更集中于反应管中心处,而十字型进气管注入的氧化剂在反应管内混合效果更好,分布更均匀.主流流量较大时(10L/min),氧化剂在反应段内停留时间较短,高浓度氧化剂(注入体积浓度为 0.2)在反应段也不会产生下沉的现象,氧化剂浓度分布基本对称.图9c给出了非对称进气条件下,主流流量为2L和10L/min时,VOCs(使用水蒸气作为示踪气体)在反应管内混合效果的模拟结果.两种流量下,VOCs在预混合进气段和主反应段很长一段距离内都存在浓度分布不均匀的现象,而且在大流量下尤为明显.因此,建议同时从预混合段上下两个进气口注入VOCs,以避免反应管内VOCs浓度分布不均匀而影响实验结果.

图9 流管反应器内气体混合的模拟

Fig.9 Simulation of the mixing of gases added to the flow tube reactor

(a-b)氧化剂经直管和十字型移动进气管注入反应器内的混合情况.(c)VOCs从预混合进气段非对称地注入反应管内的混合情况.颜色代表示踪气体的体积分数

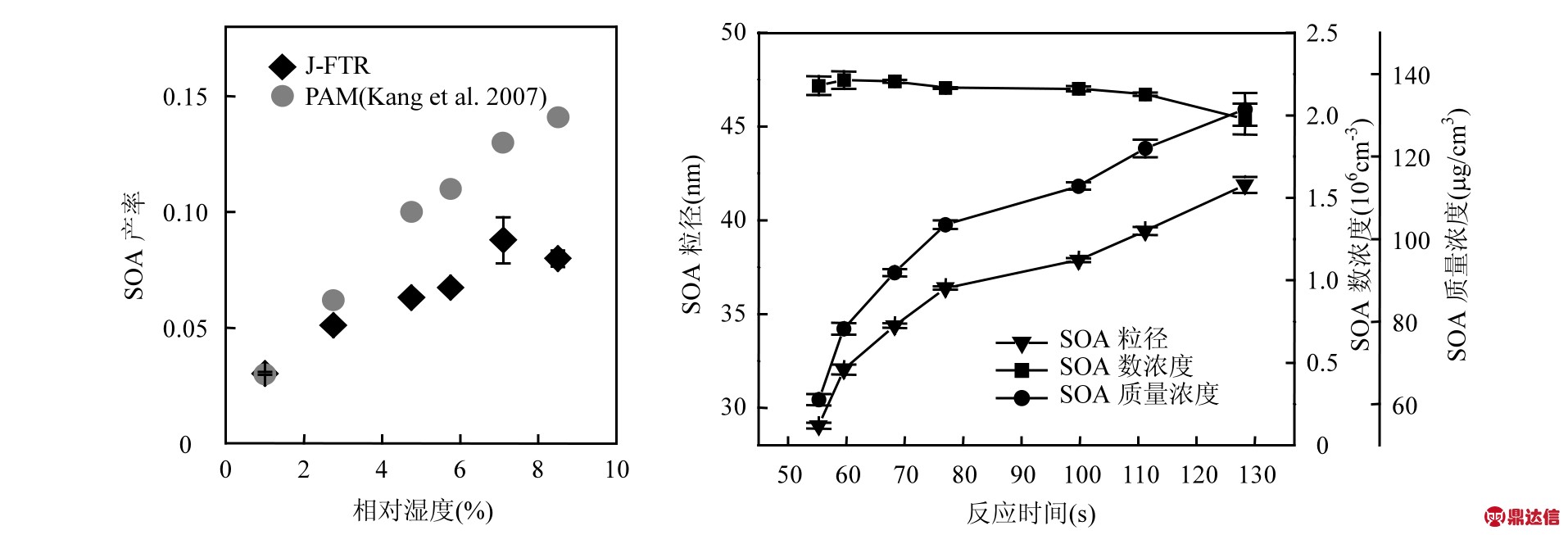

3 SOA生成实验

α-蒎烯浓度 100×10-9,O3浓度 5×10-6,反应时间240s的条件下,不同相对湿度中 α-蒎烯臭氧化反应生成SOA的产率如图10a所示(J-FTR实验结果与PAM相对比[11]).可以看出,SOA产率随RH的上升而增大.在RH<40%时,J-FTR的SOA产率略低于PAM,但当RH ≥ 40%时,J-FTR和PAM得到的SOA产率非常接近.通过改变移动进气管在反应管的位置,可以得到 SOA生成情况随时间的变化,结果如图 10b所示.随着反应时间的增加,SOA的粒径和质量浓度明显增加.当反应时间小于100s, SOA数浓度基本保持不变,表明SOA成核过程在实验最短时间55s内已经完成,后续反应生成的产物主要对SOA的增长起贡献.然而,当反应时间超过100s时,由于壁效应的作用,SOA数浓度略微有所下降.

图10 J-FTR在不同反应条件下SOA颗粒生成结果

Fig.10 Results of particle formation of SOA under different reaction conditions in J-FTR

(a)不同相对湿度下α-蒎烯臭氧反应生成SOA的产率.α-蒎烯和O3浓度分别为100×10-9和5×10-6,反应时间为240s.假设SOA的密度为1.2g/cm3. J-FTR为本研究结果,而PAM为文献结果[11].(b)不同反应时间下α-蒎烯臭氧反应生成SOA的情况.α-蒎烯和O3浓度分别为20×10-9和6×10-6,反应时间为55~130s

4 结论及展望

4.1 结论

4.1.1 预混合进气段进气管角度对主流流场的影响较小,而进气方式及进气流量的影响较大.在对称进气条件下,预混合进气段内流场发展更均匀,非稳定流场长度较短;而在非对称进气条件下,非稳定流场的长度随主流流量的增加而显著增大.当主流量不超过8L/min时,对称进气可以保证主流在进入主反应段之前发展为稳定的层流.

4.1.2 移动进气管出气口设计对主流流场稳定性和气体停留时间有重要影响.当采用小内径(如 1.4mm)直管时,移动进气管喷射效应明显;当使用较大内径(如3.2mm)直管时,移动进气管的喷射效应显著降低;而采用十字型进气管可以完全消除喷射效应对主流的影响.4.1.3 计算气体及颗粒物在管内的停留时间分布时,VFM方法适用于无明显喷射效应的条件.而仿真模拟可以将进气管喷射效应,扩散情况等因素考虑在内.对于J-FTR的气体停留时间的模拟中,模拟值与实测值的差异总体上在 10%以内.对于颗粒物停留时间,模拟值则会低于实测值23~31%左右.

4.1.4 氧化剂经直管移动进气管注入后,高浓度区更集中在管中心.而由十字型进气管注入后与主流混合更为均匀.从预混合进气段单侧进气口注入VOCs时,其在较长一段距离内出现混合不均的现象,因此建议从两侧进气口对称注入VOCs以消除其混合不均的影响.

4.1.5 高湿度下,J-FTR的SOA产率与PAM产率接近.在不同反应时间下,J-FTR中SOA的数浓度变化较小,说明J-FTR有着较小的壁效应,SOA颗粒的壁损失小.这些结果表明 J-FTR有着较好的应用于SOA生成研究的潜力.

4.2 展望

本研究表明,对于流动反应管,使用等直径预混合进气段,而非锥形扩散管,同样能实现反应管内层流的快速过渡,而且前者体积更小,便于安装.使用十字形移动进气管不仅能实现对反应时间的灵活控制,而且可以有效消除喷射效应.J-FTR的结构设计和最优运行条件可为其他研究者设计流管反应器及开展相应实验提供重要的参考.

需指出的是,与其他FTR一样,J-FTR中反应物的浓度通常较高,VOC的氧化和SOA的生成可能会受反应物浓度效应的影响.另外,J-FTR的体积和主流流量较小(相应的采样流量也较小),当使用离线分析技术测定SOA组分时,为了采集足够的SOA质量,采样时间通常需数小时,某些SOA活性组分在采样过程中可能会发生显著的转化.因此,在分析J-FTR实验数据时,应该充分考虑反应物浓度效应和采样中SOA活性组分变化的可能影响,保证实验结果解析的准确性.未来对J-FTR的改进可以从增大反应器的体积入手,一方面提高反应器在最优运行条件下的主流流量和采样流量,以缩短 SOA 采样时间;另一方面,在增大反应时间的条件下,适当减小反应物的浓度,从而降低浓度效应对实验结果的影响.