摘要:为提高真空辅助树脂注射成型工艺制备植物纤维增强复合材料的生产效率和成型质量,以苯乙烯为稀释剂,以不同黏度不饱和聚酯树脂(UP)和苎麻织物制备苎麻织物增强UP复合材料。基于达西定律研究UP黏度对苎麻增强体渗透率的影响,结合复合材料纤维体积分数、力学性能以及内部缺陷对复合材料成型质量进行分析。结果表明,随着UP黏度降低,增强体的渗透性呈近似指数增加,纤维膨胀效应逐渐增大,而力学性能先升高后降低,这与苯乙烯交联单体固化机理相关;黏度为360 mPa·s的UP制备的复合材料综合性能最优,其渗透率、拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和剪切强度相比黏度为440 mPa·s的UP制备的复合材料,分别提高22.22%,20.80%,12.05%,5.44%,7.58%和8.27%;UP黏度降低改善了纱线内部UP流动的滞后性,UP复合材料内部的缺陷减少。

关键词:苎麻织物;苯乙烯;不饱和聚酯树脂;渗透性;力学性能;内部缺陷

植物纤维具有较高的比强度和比模量,是一种价格低廉、来源广泛、可降解的可再生资源,其独特的管腔结构使其具有隔热、隔声和阻尼性较好的特点[1]。随着人们环保意识的提高,植物纤维增强复合材料在轨道交通内饰和建筑等领域越来越受到欢迎[2–3]。基于真空辅助树脂注射成型(VARI)工艺制备植物纤维复合材料,充分利用了植物纤维价格低廉和绿色环保等特点,且该工艺较低的加工温度避免了天然纤维在加工过程中的热降解[4],成为该领域的研究热点。

由于VARI工艺过程中的树脂充模压力较小,树脂的流动能力、增强体结构的渗透性均会影响复合材料的生产效率和生产质量。传统的人工纤维,如玻璃纤维、碳纤维是通过拉丝工艺制备连续的长纤维,再经过纤维束的编织形成织物。而植物纤维由于自然生长的原因,其长度一般在10~1 000 mm,需要将纤维梳理成条、牵伸加捻形成纱线,再上机编织成织物来体现其力学性能。因此植物纤维织物中的增强结构是加捻纱线,与具有规则流动通道的平行排列的人工纤维束有较大区别。此外,植物纤维还具有独特的管状空腔结构和吸湿膨胀特性[5–6]。植物纤维的这些结构特点,必然会带来与传统的人工纤维不同的树脂渗透行为和性能变化。

降低树脂黏度可改善其在增强体结构中的渗透性能,为提高VARI工艺制备复合材料的生产效率和产品质量,国内外开展了低黏度树脂的研发以及树脂黏度对增强体渗透性的影响规律研究等工作。G. Ben等[7]以可原位聚合的ε–己内酰胺为基体,采用VARI工艺直接制备碳纤维增强热塑性复合材料,由于不需要冷却的过程,节省了大量的时间和能源。Dai Jinyue等[8]合成了一种苯并噁嗪低聚物,其黏度在60~90℃下可稳定在1 Pa·s以下,且具有较长的稳定时间。实验表明,该低聚物不但具有优异的VARI工艺适用性,还可作为传统热固性树脂的稀释剂。M. Mohamed等[9]制备出一种新型低黏度热固性聚氨酯树脂体系,避免了树脂各组分在混合过程中产生气泡的问题,采用VARI工艺制备出的复合材料相比原树脂体系具有较优的力学性能。目前低黏度树脂的研发尚未成熟,存在着价格昂贵、工艺复杂等问题,因此未能产业化。

范 豪 [10]、徐 硕 [11]分 别 基 于 PAM–RTM 和Fluent软件预测树脂在黄麻织物增强体中的流动行为,发现降低树脂黏度能提高树脂在黄麻纤维增强体中的充模速度。王德盼[12]借助RTM–Worx软件模拟树脂在玻璃纤维增强体中的流动行为,发现树脂充模时间随树脂黏度的增加呈近似线性提升。赖家美等[13]采用玉米糖浆代替树脂以便于调控流体黏度,探究了流体黏度对玻璃纤维增强体的渗透性的影响规律。发现随着糖浆黏度的降低,增强体上表面与底层的流动前沿差距先增大后减小并趋于稳定。目前VARI工艺在树脂黏度方面的优化探究大多集中于增强体渗透性的影响规律,由于树脂在增强体中的渗透行为差异会导致复合材料内部缺陷的不同,进而影响复合材料的力学性能[14],因此对成型后复合材料的内部缺陷以及力学性能进行综合性的探究,对提高植物纤维复合材料的经济价值具有一定意义。

笔者以苎麻织物为增强体,低成本苯乙烯为稀释剂,用不同黏度的不饱和聚酯树脂(UP)制备苎麻织物增强UP复合材料,研究树脂黏度对苎麻织物渗透率、复合材料力学性能以及内部缺陷的综合影响,为低成本高性能绿色复合材料的开发提供理论基础。

1 实验部分

1.1 主要原材料

苎 麻 织 物:面 密 度 130.5 g/m2,厚 度0.289 mm,经密24根/cm,纬密24根/cm,苎麻织物在制备复合材料前需进行碱退浆处理,处理后的苎麻织物面密度为114.7 g/m2,湖南华升洞庭麻业有限公司;

通用UP:191型,酸值14~22 mgKOH/g,室温下黏度400~500 mPa·s,鑫双利(惠州)树脂有限公司;

异辛酸钴:质量分数65%,工业级,鑫双利(惠州)树脂有限公司;

过氧化甲乙酮:质量分数75%,工业级,鑫双利(惠州)树脂有限公司;

苯乙烯:纯度99%,天津合成材料厂。

1.2 主要仪器及设备

数显黏度计:NDJ–8S型,上海方瑞仪器有限公司;

热重(TG)分析仪:TG 209 F3 Tarsus型,德国耐驰制造有限公司;

万能强力机:3369型,美国Instron公司;

扫描电子显微镜(SEM):Phenom XL型,荷兰Phenom-World公司。

1.3 样品制备

(1)不同黏度UP的制备。

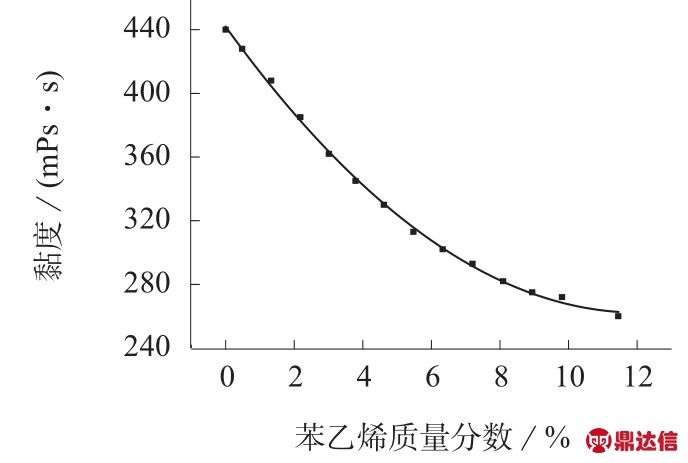

依次添加2 g苯乙烯于180 g UP中,搅拌均匀后使用数显黏度计测试UP黏度,以苯乙烯添加质量分数与UP黏度的对应关系进行多项式非线性拟合,结果如图1所示。

图1 不同质量分数苯乙烯添加量下UP黏度的拟合曲线

相关系数R2是反映回归直线与样本值拟合优度的相对指标,R2越接近于1,拟合优度越好。该拟合曲线的R2为0.998 8,表明拟合程度较好,将拟合参数值代入后的多项式关系方程为:

式中:y——树脂黏度,mPa·s;

x——苯乙烯质量分数。

基于式(1)计算出UP黏度分别为440,400,360,320 mPa·s时所需苯乙烯的质量分数分别为0.07%,1.50%,3.16%,5.23%。

(2)复合材料的制备。

实验在25℃下进行,真空压力为0.1 MPa,UP∶固化剂过氧化甲乙酮∶促进剂异辛酸钴的质量配比为100∶1.5∶0.75,UP黏度分别为440,400,360,320 mPa·s,复合材料的具体制备流程如下:

①首先在模具上均匀地涂覆脱模剂,待脱模剂风干后,将16层20 cm×30 cm的苎麻织物增强体、1层脱模布和1层导流网依次铺放至模具上,随后在模具周围放置密封胶并在20 cm宽的增强体两端分别铺设注入螺旋管和抽气螺旋管,最后铺放真空袋。

②将浇注口阀门关闭后抽真空,通过真空阀依次检查膜腔内以及各个接口处是否漏气,15 min后依旧保持恒压状态,则可认为完全密封。此时打开摄像机开始录像,并将UP、固化剂和促进剂按比例混合均匀,用真空干燥箱除去气泡,然后打开阀门,注入UP混合体系,待UP混合体系填满模腔后,先关闭注入端阀门,再关闭抽气口阀门,固化后取出得到复合材料样品。

1.4 性能测试

(1)苎麻织物渗透率测试。

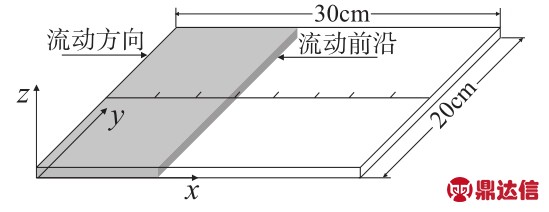

苎麻织物渗透率测试示意图如图2所示,在UP混合体系充模过程中,利用高清摄像机实时记录UP混合体系流动前沿每前进3 cm所对应的充模时间,然后基于UP混合体系流动前沿与充模时间的关系以及渗透率计算公式求得渗透率。

图2 渗透率测试示意图

(2)复合材料力学性能测试。

拉伸性能按照ASTM D638–2014测试,试样尺寸为160 mm×12.5 mm×h (厚度),加载速度为5 mm/min,结果取5次测试的平均值;

弯曲性能按照ASTM D790–2010测试,试样尺寸为60 mm×12.5 mm×h,加载速度为2 mm/min,结果取5次测试的平均值;

剪切强度按照JC/T 773–2010测试,试样尺寸为60 mm×12.5 mm×h,加载速度为2 mm/min,结果取5次测试的平均值。

(3)复合材料厚度、密度以及体积分数的测定。

采用几何法测量复合材料样品尺寸,结合苎麻纤维密度(1.5 g/cm3)和苎麻织物的面密度(114.7 g/cm2)计算复合材料的厚度、密度以及体积分数。

(4) TG分析。

采用TG分析仪测试复合材料的热失重变化,以准确描述不同复合材料纤维体积分数的变化趋势,气氛为空气,升温速度为10℃/min,升温范围为25~450℃。

(5) SEM分析。

对复合材料拉伸断面和抛光切面进行喷金处理,采用SEM观察复合材料拉伸断面和抛光切面的微观形貌,加速电压为5 kV。

(6)吸水率测试。

吸水率按照GB/T 1462–2005测试,试样尺寸为15 mm×15 mm×h,结果取3次测试的平均值。

2 结果与讨论

2.1 UP黏度对苎麻增强体渗透性的影响

渗透率表示不可压缩流体通过多孔介质的能力[15–16],可用来表征增强体的渗透性,UP在苎麻织物增强体结构中的浸润符合式(2)达西定律:

式中:Q——UP通过恒定截面积通道的体积流量,m3/s;

K——增强体的渗透率,m2;

A——流动通道截面积,m2;

∆P——UP流动前沿处与UP注入口处压力的的差值,Pa;

μ——UP 黏度,Pa·s;

S——UP流动前沿至注入口的长度,m。

对UP体积流量Q进行转化,以一维达西定律的演变式[式(3)]来计算渗透率:

式中:ε——增强体结构的孔隙率,%;

t——充模时间,s。

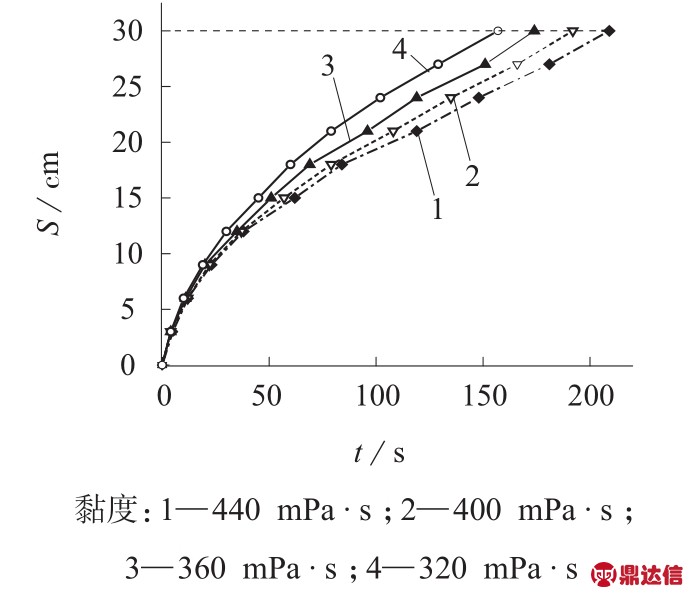

从UP充模过程的视频中提取UP流动前沿离UP注入口的距离(S)随充模时间(t)变化的对应关系,得出不同黏度UP下S随t变化的曲线,结果如图3所示。由图3可以看出,随着UP黏度的降低,UP的t逐渐减小,当黏度为400,360,320 mPa·s时,UP流动前沿在30 cm处的t相比黏度为440 mPa·s时的t分别减小8.13%,16.75%和24.88%,即t随UP黏度的降低呈近似线性减小。此外,曲线的斜率可表示UP流动前沿移动的瞬时充模速率,可以看出,瞬时充模速率随着UP流动前沿的前进逐渐减小。这是由于沿UP流动方向的渗透路径逐渐变长以及增强体内部压力梯度的变化所引起的[17]。

图3 不同黏度UP下S随t变化的曲线

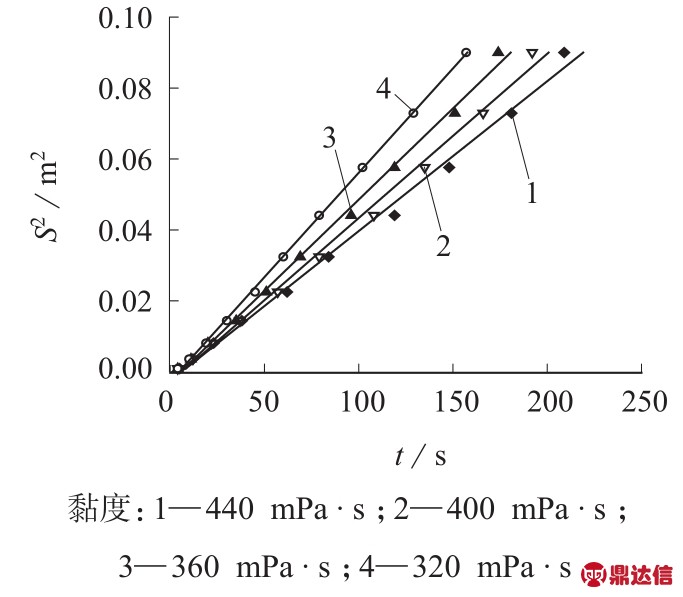

以UP流动前沿离UP注入口距离的平方(S2)为因变量,t为自变量作线性拟合曲线,取其斜率值代入式(3)计算即可得到渗透率,线性拟合曲线如图 4所示。拟合后,得出黏度为 440,400,360,320 mPa·s的UP拟合曲线的相关系数R2分别为0.994 8,0.995 5,0.996 8 和 0.999 5,表明直线拟合度较好。增强体的孔隙率为67.14%,结合拟合斜率可求得渗透率,结果列于表1。

图4 不同黏度UP下S2与t线性拟合曲线

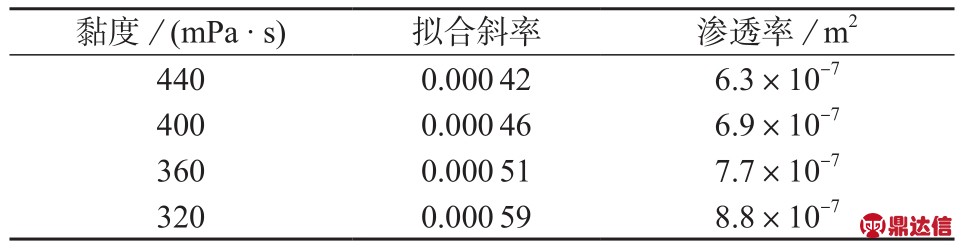

表1 渗透率计算参数表

由表 1可知,UP黏度为 400,360,320 mPa·s时的渗透率相比UP黏度为440 mPa·s时的渗透率分别提高9.52%,22.22%,39.68%。表明UP黏度的降低能显著提高其在增强体结构中的流动性,且在增强体中的渗透率随UP黏度的降低呈近似指数提升。

2.2 不同黏度UP制备的复合材料基本参数表征

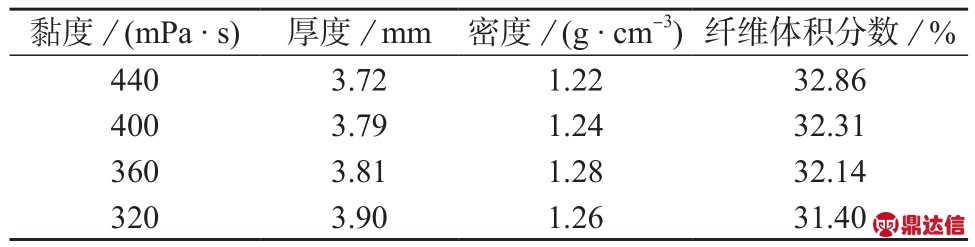

表2为几何测量所得不同黏度UP制备的复合材料的基本性能。由表2可以看出,随着UP黏度的降低,复合材料的厚度逐渐增加,UP黏度为320 mPa·s制备的复合材料厚度比UP黏度为440 mPa·s制备的复合材料小幅提升约4.84%。此外,纤维体积分数有小幅度降低。这是由于天然纤维吸湿膨胀及复合材料中的孔隙率共同决定的[18]。

表2 不同黏度UP下复合材料的厚度、密度和纤维体积分数

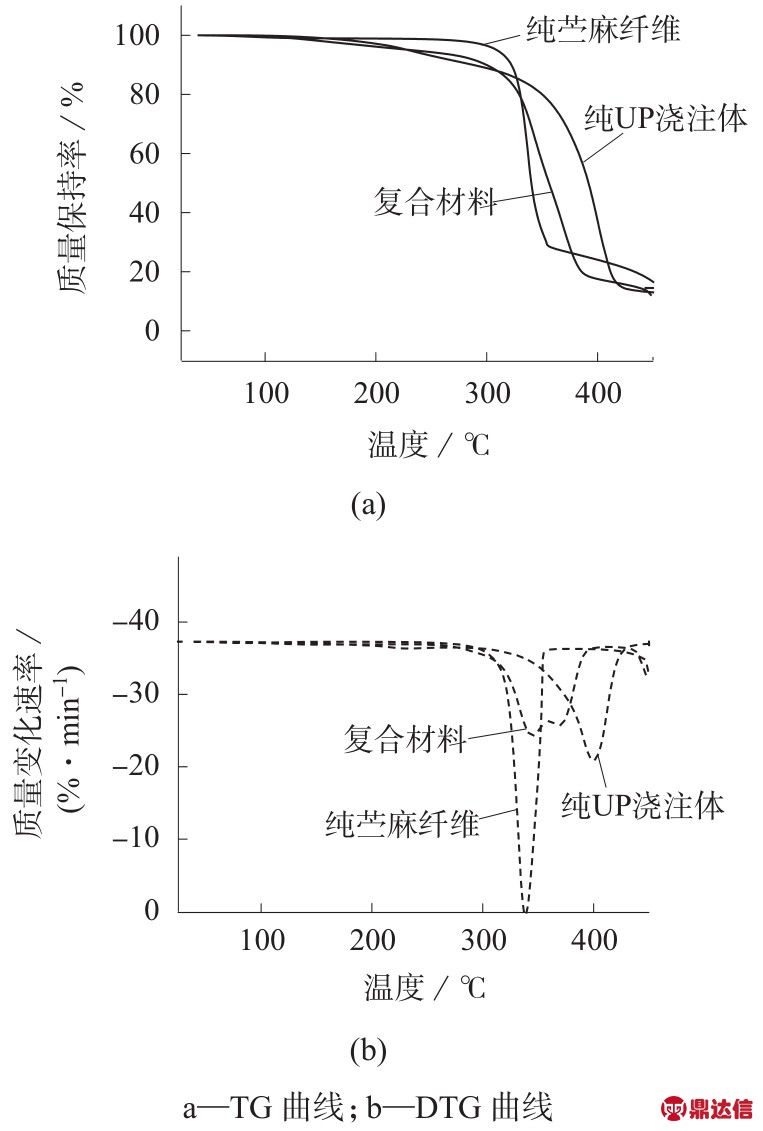

为验证复合材料纤维体积分数的细微变化趋势,利用TG曲线对纤维体积分数进行分析。首先对纯UP浇注体、纯苎麻纤维和16层复合材料进行TG和微商热重(DTG)分析,结果如图5所示。由图5可知,纯苎麻纤维在初始阶段有小幅度的质量损失,这是由于纤维中的水分子和少量的小分子挥发所造成的,所以在制备复合材料时要对苎麻织物进行充分干燥,以防止水分子对复合材料的界面性能造成负面影响。纯苎麻纤维从280℃开始逐步分解,这一阶段主要是半纤维素、木质素以及纤维素的热降解。其中,半纤维素的热稳定性最差,在300℃左右完成分解;木质素在300℃左右开始分解,在450℃附近分解完成;纤维素在275℃左右开始分解,450℃时还未能完全分解,还有较多剩余[19]。纯UP浇注体从200℃开始有小幅度的失重,这是浇注体中未参与固化的交联单体受热降解造成的,随着温度的继续升高,不溶不熔的网状UP交联分子开始降解,并在400℃达到最大失重速率。由于纯UP浇注体、纯苎麻纤维具有不同的最大失重速率温度,因此复合材料的DTG曲线介于两者之间。

图5 原材料的TG和DTG曲线

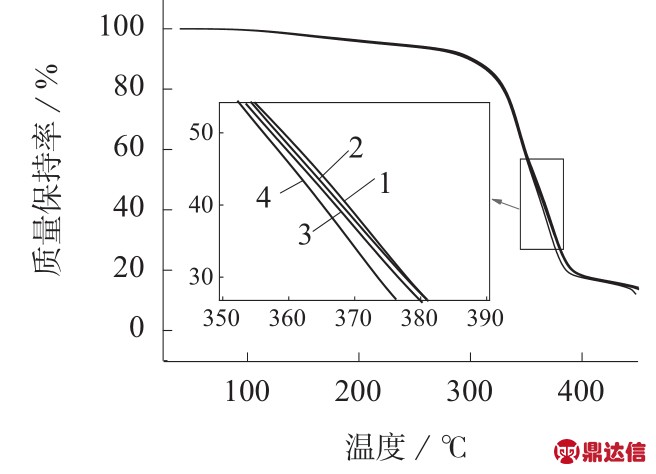

纯苎麻纤维和纯UP浇注体的最大失重速率存在温度差,导致复合材料中的苎麻纤维在360℃时的失重幅度较大,而UP的失重幅度较小。因此,通过对比不同黏度UP制备的复合材料在360℃左右的剩余质量分数,可以推断出复合材料中苎麻纤维质量分数的区别[20]:复合材料的剩余质量越少,复合材料中的苎麻纤维损失越多,苎麻纤维质量分数越大。图6为不同黏度UP制备的复合材料的TG曲线。可以看出,随着UP黏度的降低,复合材料在360℃左右处的剩余质量逐渐增加,即复合材料中的苎麻纤维质量分数随UP黏度的降低而降低,这与表2测试结果一致。

图6 不同黏度UP制备的复合材料的TG曲线

2.3 复合材料力学性能分析

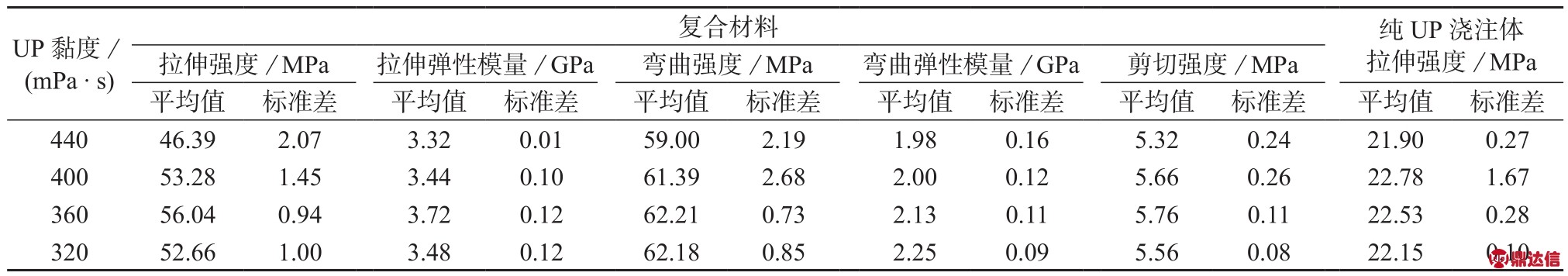

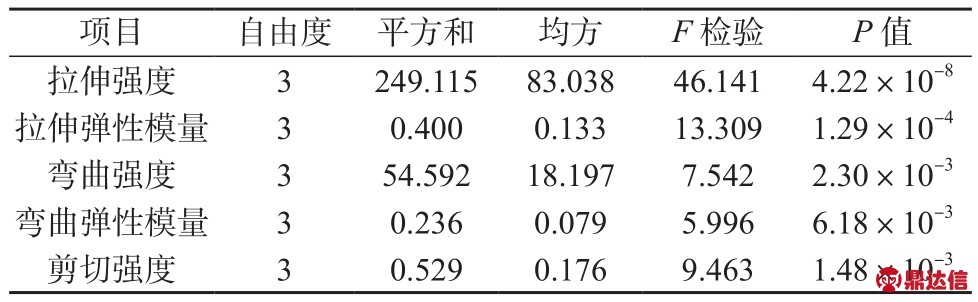

表3为不同黏度UP制备的复合材料和纯UP浇注体的力学性能。

由表3可以看出,苯乙烯的加入不仅改变了UP的黏度,也小幅度地影响纯UP浇注体的拉伸强度。随着苯乙烯含量的提高,纯UP浇注体的拉伸强度先升高后降低,拉伸强度最大值与最小值仅相差4.02%。苯乙烯在UP中充当交联单体,在用量较低时,随着苯乙烯含量的增加,苯乙烯与UP发生自由基共聚反应,利用UP中的不饱和键,使交联密度增加,形成三维交联的体型结构,从而提高了UP浇注体的拉伸强度[21],但随着苯乙烯含量的继续提高,剩余未反应的苯乙烯单体彼此发生均聚反应并生成均聚物,均聚物小分子的存在削弱了大分子之间的作用力,进而导致拉伸强度下降[22]。

由表3还可以看出,复合材料的力学性能随UP黏度的降低呈先升高后降低的趋势,当UP黏度为360 mPa·s时,制备复合材料的综合性能最优,其拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量和剪切强度相比UP黏度为440 mPa·s的UP制备的复合材料,分别提高20.80%,12.05%,5.44%,7.58%和8.27%。值得注意的是,随着UP黏度的降低,除拉伸弹性模量外,复合材料各力学性能的标准差总体均呈降低趋势,且在360 mPa·s黏度时趋于稳定,表明复合材料各力学性能的离散程度均较小,复合材料中UP对苎麻纤维的浸润更为均匀。对不同黏度UP制备的复合材料的力学性能进行单因素方差分析,结果列于表4,由表4可以看出,P值均小于0.05,表明UP黏度对复合材料力学性能的影响显著。

表3 不同黏度UP制备的复合材料和纯UP浇注体的力学性能

表4 复合材料力学性能的单因素方差分析

注:P值小于0.05代表差异性显著。

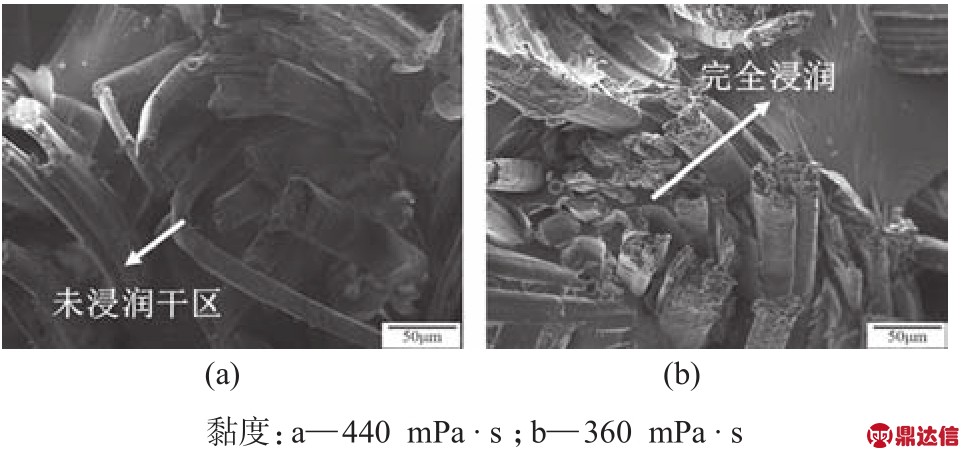

不同黏度UP制备的复合材料拉伸断面微观形貌的SEM照片如图7所示。由图7可以看出,黏度为440 mPa·s的UP制备的复合材料断面较为杂乱,纤维抽出现象较为严重。这是由于纱线没有被UP完全浸润,导致复合材料受力时在未浸润部位即弱节部位产生了断裂。UP黏度降低后,在纱线截面内可以看出UP对纤维的包裹较为充分,拉伸断面处纤维有一定抽出现象,但长度较短,这表明UP对纱线的浸润较为充分,使得复合材料在断裂时能有效地进行应力传递。

图7 不同黏度UP制备的复合材料拉伸断面微观形貌的SEM照片

2.4 复合材料内部缺陷分析

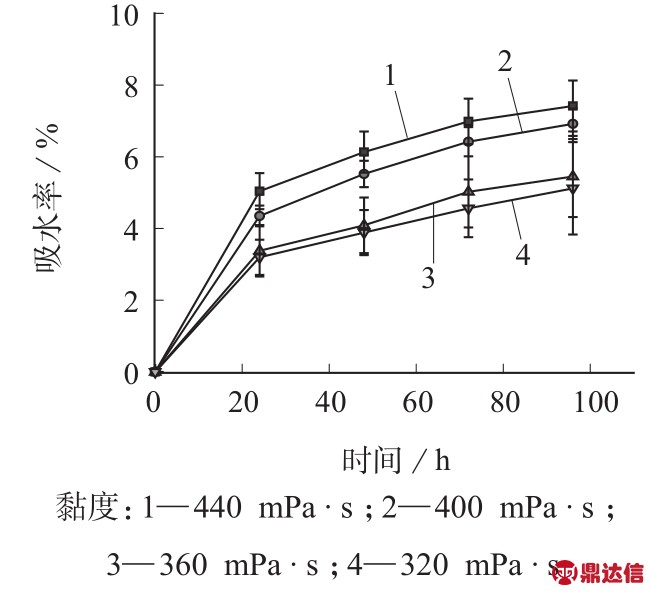

为探究UP黏度对复合材料内部缺陷的影响,采用复合材料吸水性能测试和切面缺陷观察的方式,分别从宏观和微观的角度对其进行分析。分别对不同黏度UP制备的复合材料进行吸水率测试,结果如图8所示。由图8可以看出,复合材料在浸泡初始阶段的吸水率增加迅速,随着时间的增加,吸水率增速逐渐降低。这是由于苎麻纤维表面的极性基团以及复合材料中存在的缺陷等原因,使复合材料初期吸水速率迅速上升,随着浸泡时间的增加,复合材料内部缺陷的吸水达到饱和,仅发生苎麻纤维的缓慢吸水,因此吸水率增加较为缓慢[23]。

图8 不同黏度UP制备的复合材料的吸水率

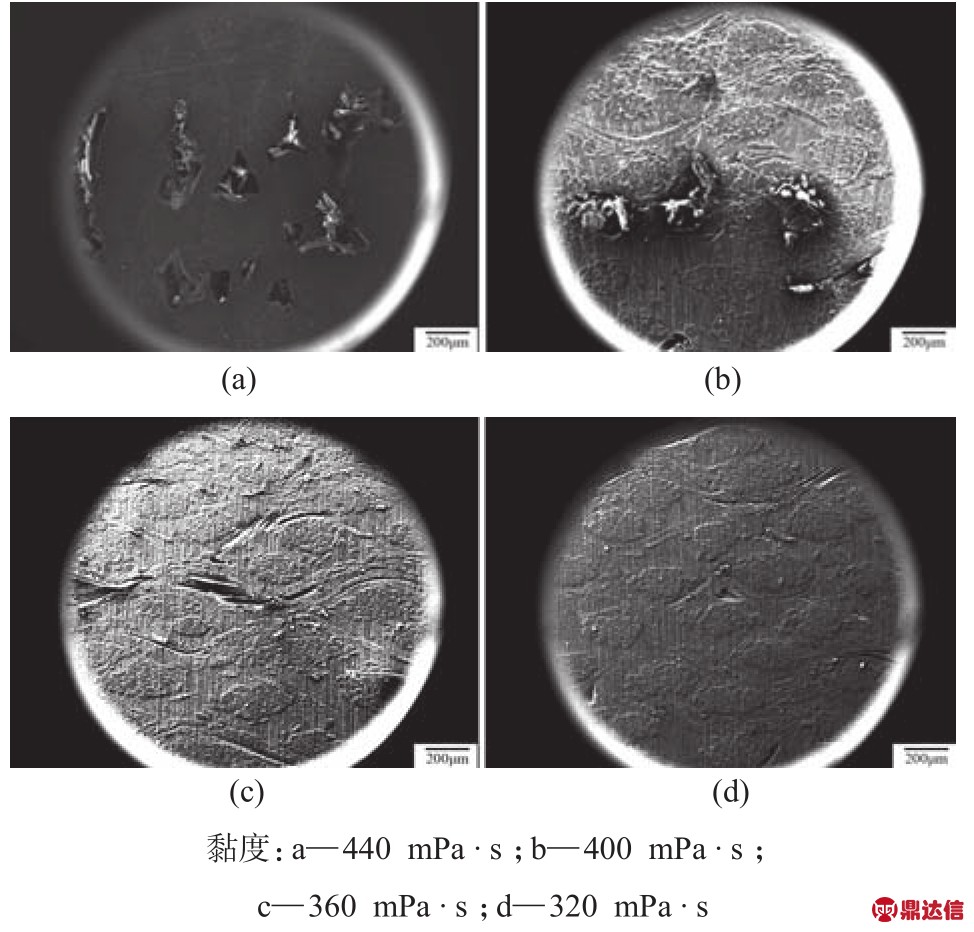

由图8还可以看出,降低UP黏度可降低复合材料的吸水率。吸水96 h后,黏度为440,400,360,320 mPa·s的UP制备的复合材料的吸水率分别为7.42%,6.92%,5.45%和5.12%,相比黏度为440 mPa·s的UP制备的复合材料的吸水率,黏度为400,360,320 mPa.s的UP制备的复合材料的吸水率分别降低6.74%,26.55%,30.99%,与充模时间随UP黏度的降低呈近似线性减小相比,吸水率并非呈线性降低。除了苎麻纤维与UP基体的界面结合程度之外,复合材料内部的浸润缺陷是影响复合材料吸水性能的重要因素,为进一步探究吸水率变化的原因,对不同黏度UP制备的复合材料的切面抛光并进行SEM观察,经过抛光处理后复合材料切面的SEM照片如图9所示。

图9 经过抛光处理后复合材料切面的SEM照片

从图9可以看出,黏度为440 mPa·s的UP制备的复合材料内部缺陷较多,大多孔隙具有包裹纱线的特征,随着UP黏度的降低,UP对苎麻纱线的浸润能力逐渐提升,缺陷逐渐减少,当黏度降低至360 mPa·s以下时,UP可以完全浸润到纱线内部。当 UP黏度从440 mPa·s降低至360 mPa·s时,苎麻增强体内部的浸润程度的改善较为明显,增强体内部结构较为致密,水分难以渗入,UP黏度继续降低对其浸润性能的改善程度较小,因此吸水率降低得较为缓慢。

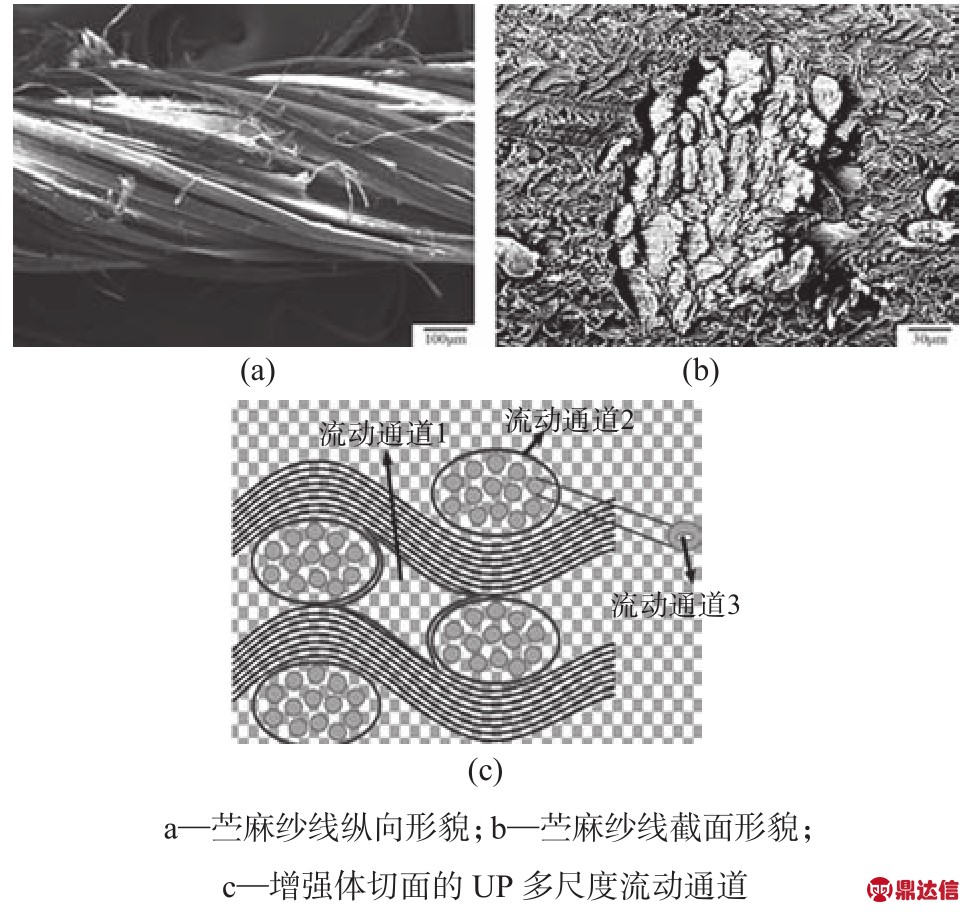

苎麻纱线形貌及增强体切面的UP多尺度流动通道示意图如图10所示。

图10 苎麻纱线形貌及增强体切面的UP多尺度流动通道示意图

从图10可知,苎麻纱线由苎麻纤维环绕抱合而成,因此纱线表面的UP流通路径较为复杂,而苎麻纤维又是带有管腔的中空结构。基于复合材料的切面结构(图9)以及苎麻纱线的形貌特征(图10a、图10b),可得出苎麻织物增强体具有纤维内部–纱线内部–纱线间的多尺度UP流动通道(图10c)。在充模过程中,UP首先在纱线间(图10c中的流动通道1)流动,然后逐渐渗透至苎麻纱线内部和苎麻纤维内部(图10c中的流动通道2和3)[24],当充模压力高于纱线内部的毛细作用力时,即UP浸润纱线的能力较弱时,纱线内部的UP流动滞后于纱线间的流动,导致部分纤维束的内部空间被UP所包裹,进而形成缺陷[25]。因此,UP黏度越小,形成缺陷的概率就越小。

3 结论

(1) UP的瞬时充模速度随流动前沿的前进而降低,增强体渗透率随UP黏度的降低呈近似指数增加。

(2)苯乙烯的加入降低了UP的黏度,改善了UP对复合材料的浸润性能,提高了复合材料的力学性能;而苯乙烯含量过高会降低UP基体的力学性能,进而降低复合材料的力学性能。合理协调两者的利弊关系,是提升复合材料力学性能的前提。

(3)随着UP黏度的降低,复合材料的内部缺陷逐渐降低。UP在苎麻增强体中的流动为管腔纤维–纱线内部–纱线间的多尺度通道,UP黏度较高导致纱线内的渗透存在滞后性,从而导致缺陷的产生。