摘要:膜构架蓄能器是以中空纤维膜为基本结构,不仅能够实现蓄能,同时能够解决溴化锂溶液浓度差蓄能器中结晶后的放能困难的问题。搭建了膜蓄能器放能过程传热传质实验测试系统,建立了应用于太阳能吸收式制冷系统中的膜架构蓄能器传热传质的三维数学模型,并利用CFD 软件进行了求解。将计算结果与实验结果相比较,验证了该三维非稳态数学模型的可靠性。实验和仿真结果表明,质量分数为70%的溴化锂溶液的水蒸气分子平均传质速率比质量分数为60%的溶液高44.03%;当蒸发温度从4.5℃提高到12.3℃时,水蒸气分子的平均传质速率将提高108.34%;当膜通道的有效长度从80 mm减少到30 mm时,水蒸气分子的传质速率会提高40.77%。

关键词:膜蓄能器;传热;传质;膜;实验与仿真

引 言

能源利用的一个大趋势就是由利用常规化石能源转变为利用清洁的可再生能源。当前,世界各国都在加紧进行太阳能制冷技术的研究[1-4]。其中,利用光热转化的太阳能吸收式制冷系统的效率较高,是当前研究的重点,这种系统中常用溴化锂作吸收剂,水作制冷剂[5-6]。为解决太阳能制冷系统中太阳辐射强度随昼夜、天气和季节交替变化不稳定的问题,可以在系统中加入辅助能源[7-8],或者采用将蓄能子系统与制冷子系统相结合的方法[9-10]对该问题加以解决。溶液浓度差蓄能通过溶液质量分数的变化实现能量的储存和释放,在太阳能制冷系统中作为蓄能方式具有较好的可行性[11-14]。

溶液浓度差蓄能可以得到较高的蓄能密度,并且具有不需要温差驱动、不发生相变等优点[15-18]。但同样存在着技术问题,比如,在溴化锂溶液浓度差蓄能系统中,溶液温度过低或者在溶液浓度过高时会有结晶析出,会造成管道堵塞,以至于机组不能正常运行[19]。若允许溶液结晶,可大大提高蓄能器的蓄能密度,从而减小蓄能器体积[20-21]。Liu 等[22]设计了应用于家庭供暖的季节性浓度差蓄能系统,允许溶液结晶,保证了较高的蓄能密度,但并没有提出溶晶方案。将膜蒸馏技术应用于溶液浓度差蓄能技术,以具有选择透过性的中空纤维膜为基本结构的膜构架蓄能器,能够快速溶晶,从而解决结晶情况下放能困难的问题[23]。根据王赞社等[24-25]的实验结果,选择质量分数为50%的溴化锂溶液,应用了膜蒸馏技术的溶液浓度差蓄能设备的蓄能密度可以达到245 kJ/kg,蓄能密度高于冰蓄冷。青岛大学的刘振等[26]、李赛男[27]和秦晓东等[23]的研究工作中,提出了膜构架蓄能器概念,搭建了膜蓄能器实验台、建立了一维及三维数学模型进行数值模拟,验证了膜蓄能器应用于太阳能吸收式制冷系统中的可能性。但是,目前对于膜蓄能器的研究还不够全面,在膜蓄能器内部传热传质机理方面还需要加深对于膜蓄能器结构参数对于放能速率影响的研究。本研究中,通过实验及数值模拟的方法,分析了膜蓄能器放能过程中的传热传质特性,并对提高膜蓄能器的放能速率方法提出了建议。

1 膜蓄能器传热传质实验测试

1.1 实验装置

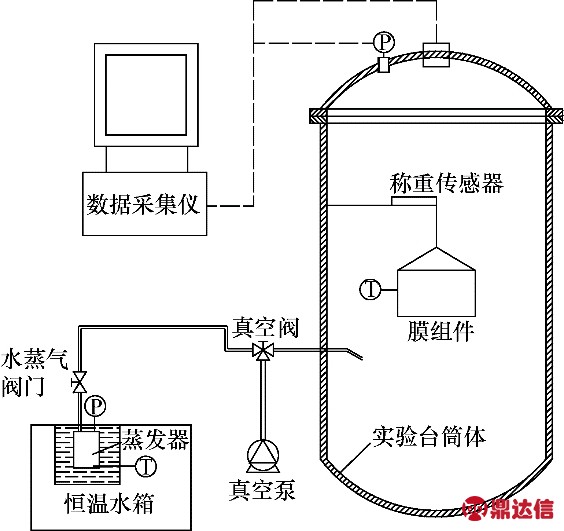

膜蓄能器传热传质实验测试系统主要包括真空泵、真空阀、恒温水浴、不锈钢真空筒体、蒸发器、水蒸气阀、膜组件及相应的连接管道。实验数据的测量和采集分别由温度传感器、压力传感器、称重传感器和数据采集仪完成。该测试系统原理如图1所示。

图1 实验测试系统

Fig.1 Experimental test system

温度传感器分布在膜组件的溶液内部和蒸发器内部,称重传感器和压力传感器布置在实验台筒体,分别用于测量实验过程中膜组件内溶液温度分布、质量和筒体内水的蒸发温度和水蒸气压力,实验中所采用的传感器规格参数见表1。

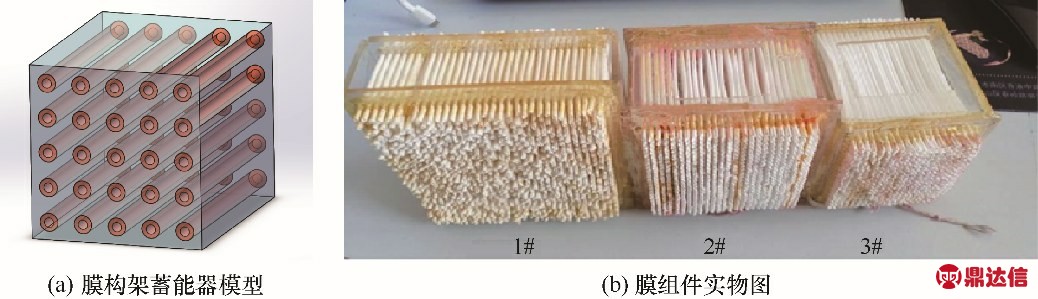

图2 示出了膜构架蓄能器的结构,与管壳式换热器相似,该膜蓄能器的基本骨架由中空纤维膜构成,膜材料选择PTFE 膜[28],膜管内为水蒸气,膜管外侧为溴化锂水溶液,蓄能器壳体采用有机玻璃构成,利用环氧树脂胶将中空纤维膜管束和有机玻璃之间进行密封。

表1 传感器规格参数

Table 1 Sensor specifications

注:1 bar=0.1 MPa。

1.2 实验方法

溴化锂水溶液是用纯度为99%的溴化锂粉末和蒸馏水配制,将所需浓度的溴化锂溶液倒入膜组件中,并把膜组件溶液的倒入口封闭,溶液只能通过膜与水蒸气接触,然后把膜组件悬挂于不锈钢真空筒体内的称重传感器上,并封闭真空筒。实验开始前,使用真空泵将不锈钢筒体内的空气抽出并抽至压力为300 Pa,蒸发器中注入蒸馏水并置于恒温水箱中以保持恒温。待溶液温度达到初始要求时,将真空阀打开使得蒸发器出口水蒸气流入膜组件中。

实验目的在于分析蒸发温度、溴化锂溶液初始浓度以及膜通道有效长度对于传热传质特性的影响,因此,应分别以上述三种参量为变量进行实验。为了分析溴化锂溶液初始浓度对膜蓄能器放能过程传热传质特性的影响,配制了初始质量分数分别为60%、65%、70%的溴化锂溶液,同时保证蒸发温度不变,做对比实验。为分析膜通道有效长度对膜蓄能器放能过程中传热传质特性的影响,制作了三个膜管长度分别为30、50、80 mm 的膜组件对比实验。

1.3 误差分析

采用文献[3]中实验误差的处理方法,经过计算得到,溶液温度绝对误差为±0.014℃,溶液温度的最大相对误差为0.09%;传质质量的绝对误差为±0.02 g,传质质量的最大相对误差为0.46%。

2 膜蓄能器三维传热传质数学模型的数值模拟

在膜蓄能器中,水蒸气在管内流动,管子材料为PTFE 膜,管外为溴化锂溶液。在放能过程中,水蒸气分子在压力差的作用下穿过中空纤维膜进入溴化锂溶液。蒸气跨膜扩散的阻力一般取决于膜孔结构,依据分子平均自由程与膜孔半径的相对大小关系,可以用三个模型来描述跨膜传质过程[29-30]:分子扩散模型、努森扩散模型和Poiseuille 扩散模型。膜蓄能器中的传热主要包括三部分:水蒸气与膜管壁面的对流换热、溴化锂溶液的内部导热和中空纤维膜内部的导热[26]。

2.1 模型假设

基于中空纤维膜的选择透过性,以及水蒸气和溴化锂溶液的物理化学性质,对于膜蓄能器内的跨膜传热传质过程做如下假设:

(1)只考虑水蒸气在膜管内沿径向的传质过程,轴向方向不予考虑;

(2)水蒸气认为是饱和蒸气状态,其物性参数按常数处理,不随时间发生变化;

(3)膜的孔隙呈均匀分布,孔径大小,导热率等为常数,且不考虑放能过程中膜的形变量[26];

(4)溴化锂溶液的热导率在放能过程中的变化很小,可以处理为常数,其水蒸气分压力以UDF 形式进行设置。

2.2 传热传质数学模型

在Fluent 求解器中膜蓄能器的求解模型选用Mixture 模型,根据膜蓄能器不同区域可对Mixture模型控制方程进行简化处理。在膜蓄能器中,水蒸气侧到溶液侧的传质过程和溶液侧到水蒸气侧的传热过程同时进行,水蒸气区域存在水蒸气与膜的对流换热,该过程的能量方程如下

图2 膜构架蓄能器的结构

Fig.2 Structure of membrane energy accumulator

式中,ρv为水蒸气的密度,kg/m3;cv为水蒸气比热容,kJ/(kg·K);tv为水蒸气温度,℃;λv为水蒸气热导率,W/(m·K)。

水蒸气沿膜管的轴向(即z 方向)流动,水蒸气区域的连续性微分方程为

式中,vz为水蒸气分子的运动速度,m/s;J 为水蒸气分子的传质通量,kg/(m2·s);di为膜管内径,m。

“路歧长不尽,客恨杳难通。芦荻晚汀雨,柳花南浦风。乱钟嘶马急,残日半帆红。却羡渔樵侣,闲歌落照中。”[5]

式中,Hv为溶液吸收单位质量水蒸气放出的热量kJ/kg;λs为溶液热导率,W/(m·K)。

膜区域的能量微分方程为

式中,ρm为中空纤维膜密度,kg/m3;cm为中空纤维膜比热容,kJ/(kg·K);λm为膜的热导率。

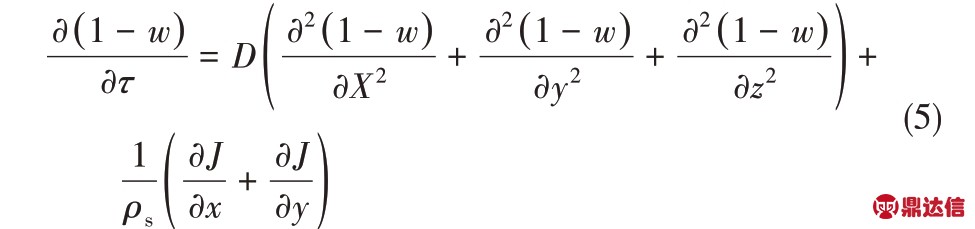

水蒸气分子被溶液吸收后在溶液内部的扩散过程

式中,w为溶液质量分数;D为扩散系数,m2/s;ρs为溴化锂溶液密度,kg/m3。

2.3 求解方法

根据膜储能器的内部布置,采用Fluent 前处理软件GAMBIT 对膜组件进行建模处理和网格划分,膜管的排列方式为正方形排列。构造主流区和多孔介质区,并将溴化锂溶液区域、蒸汽区域、膜区域分裂为相互独立的区域,壳侧为溴化锂溶液,管侧为水蒸气。与实验中所用到的三个膜组件相区别,模拟中1、2、3、4 号膜组件内膜管的排列方式、膜间距以及管排数量都相同,仅控制四个膜组件内膜管的有效长度不同,以分析膜管长度对膜通量的影响。四个膜组件参数如表2 所示。同样运用GAMBIT 软件对模型进行网格划分,由于膜管内外两侧温度梯度和压力梯度较大,对膜内侧和膜外侧进行加密处理,分别对溴化锂溶液区域、膜区域和蒸汽区域进行体网格划分。

表2 膜组件参数

Table 2 Membrane component parameters

在Fluent 软件中使用有限体积法离散方程,即控制体积法,将流体区域分为连续的微分元,同时保证每一个网格角点的周围都有一个微分元,根据集总参数法可知,每一个微分元内的所求变量可视为均匀不变。把待求解的量定义在网格的角点或中心点,之后将微分方程分别对每个微分元求解,从而得到离散的代数方程。

2.4 边界条件及初始条件

入口边界条件:入口边界条件选择压力入口边界条件,设置水蒸气的入口压力。

初始边界条件:设置水蒸气初始温度,溴化锂溶液初始温度以及溴化锂溶液质量分数。

壁面边界条件:膜区域设置为porous zone,即多孔介质区域,只允许水蒸气分子通过。

2.5 模型验证

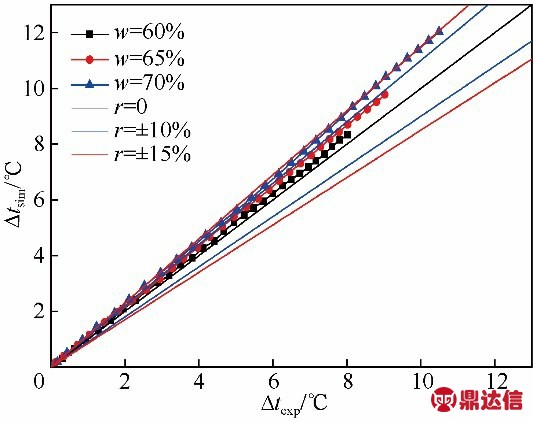

为了验证仿真模型的正确性,将相同初始条件下的实验结果和仿真结果进行对比分析。在仿真和实验中,将溶液初始温度均设置为20℃,蒸发温度均设置为9.8℃。图3 为水蒸气传质量实验值与计算值对比结果,图4 为溶液平均温度实验值与计算值对比结果。

图3 水蒸气传质量的实验值与计算值对比

Fig.3 Comparison of experimental and calculated values of mass transfer of water vapor

图4 溶液平均温升的实验值与计算值对比

Fig.4 Comparison of experimental and calculated values of average temperature rise of solution

如图3、图4 所示,Δmsim和Δmexp分别为水蒸气传质量的模拟值和实验值,g;Δtsim和Δtexp分别为溶液温度的模拟值和实验值,℃。可以看出,计算结果与实验结果的变化趋势一致,不同溶液初始浓度下的溶液吸收水蒸气质量的相对误差分别为4.29%、4.09%和3.84%,不同溶液初始浓度下溶液平均温度的相对误差分别为3.99%、8.31%、12.74%。将计算结果与实验结果相比较,水蒸气分子的传质量误差最大不超过6%,溶液温度误差最大不超过15%,验证了该仿真模型和模拟计算结果的可靠性。

3 实验与仿真结果及分析

3.1 实验结果及分析

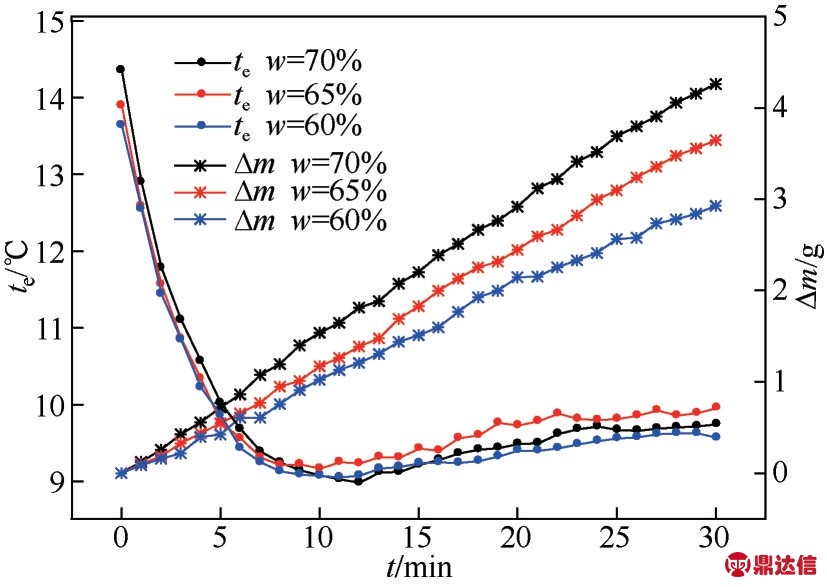

图5 为质量分数分别为60%、65%和70%的溴化锂溶液的蒸发温度和水蒸气传质量的变化(Δm为水蒸气传质量,g;te为蒸发温度,℃)。在30 min内,初始质量分数分别为60%、65%、70%的溴化锂水溶液分别吸收水蒸气的质量为2.93、3.64 和4.26 g。溶液初始质量为480 g,溶液质量分数分别从60%、65%、70%降至59.6%、64.5%、69.3%。即初始浓度越大,吸收水蒸气的能力越强,与质量分数为60%的溶液相比,质量分数为70%的溴化锂溶液在放能过程中水蒸气分子的平均传质速率提升了44.03%。由于溴化锂的沸点很高,在工作温度的范围内,溴化锂不会挥发,因此,蒸气的总压力就等于水蒸气的分压力。溴化锂溶液区域内水蒸气的分压力取决于溶液温度和溴化锂溶液的浓度。当其他条件不变时,溴化锂溶液的浓度越高,水蒸气的分压力就越小,膜两侧的传质压差越大,放能过程的传质速率越大。

图5 蒸发温度和水蒸气传质量随时间的变化

Fig.5 Variation of evaporation temperature and mass transfer of water vapor with time

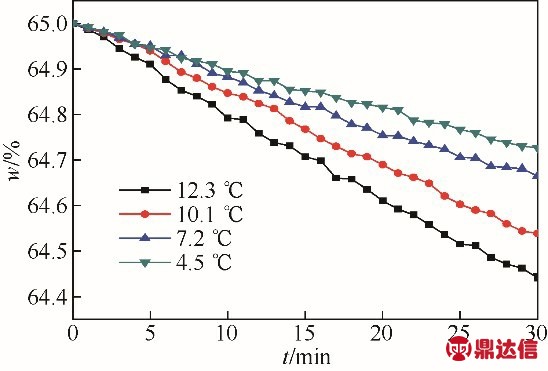

图6所示为不同蒸发温度下溴化锂溶液的浓度变化情况,图中w 为溴化锂溶液浓度。从图中可以看出,溴化锂溶液的质量分数变化率随蒸发温度的升高而增大,也就是说,蒸发温度越高,膜蓄能器的传质效率就越高。蒸发温度为12.3℃时,平均传质效率约为蒸发温度为4.5℃时对应传质效率的1.08倍。这是因为蒸发温度越高,对应的饱和水蒸气压力越大,蒸发器出口水蒸气压力越高,即膜蓄能器水蒸气入口压力越大,作为传质驱动力的膜两侧的压差更大。因此,提高蒸发温度有利于蓄能器放能阶段的传质过程,加快溶晶速率。从溴化锂吸收式制冷角度来看,提高蒸发温度,吸收器内的溶液吸收水蒸气的能力增强,吸收器吸收过程终了时溴化锂的质量分数更低,放气范围更大,系统的性能系数从而更高。因此,提高蒸发温度,不但能够促进膜储能器的放能过程,同时也能够提高溴化锂吸收式制冷系统的性能。

图6 溶液浓度随蒸发温度的变化

Fig.6 Variation of solution mass fraction with evaporation temperature

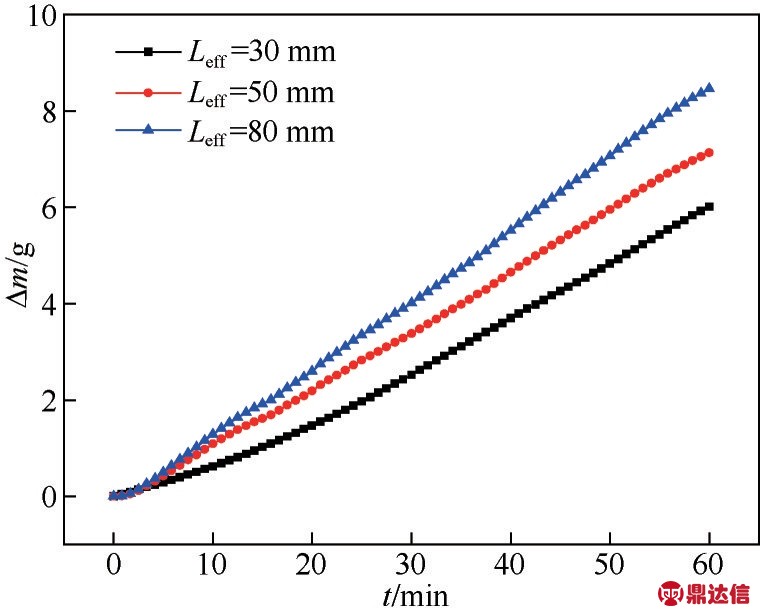

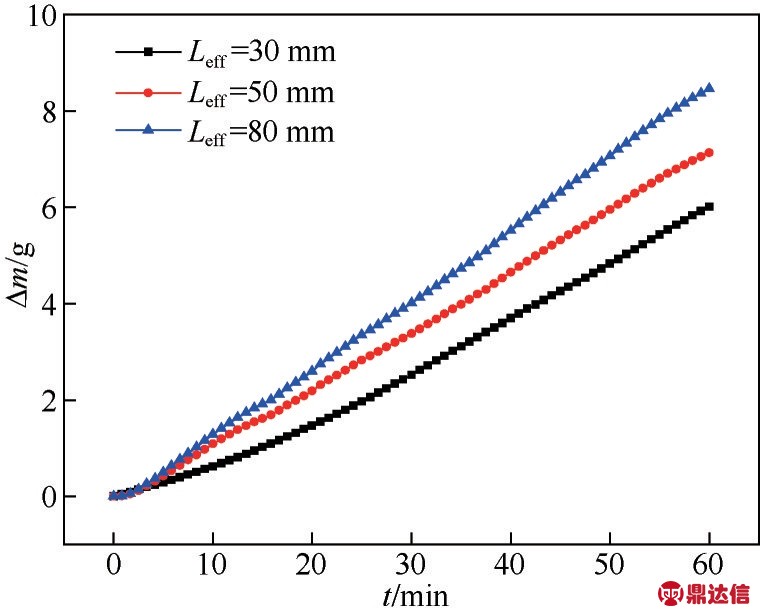

图7 不同膜有效长度下水蒸气传质量

Fig.7 Mass transfer of water vapor with different effective film lengths

图7 所示为在膜通道有效长度为30、50 和80 mm 下溴化锂溶液吸收的水蒸气质量变化,Leff为膜通道有效长度,mm。在1 h内,膜通道有效长度分别为30、50、80 mm的膜组件分别吸收水蒸气的质量为6.01、7.13 和8.46 g。将膜通道有效长度从80 mm 减小为30 mm,水蒸气分子的传质速率提高40.77%,因此,减小膜管有效长度可以提高膜蓄能器内部的传质效率。这是由于水蒸气分子进入膜通道后,首先在膜通道内轴向上扩散,存在沿程扩散阻力,在轴向水蒸气压力逐渐降低;另外,水蒸气分子在轴向流动的过程中同时沿径向穿过膜区域到达溶液区域,水蒸气分子数目不断减少,造成水蒸气压力不断降低,从而减小了传质压差。因此,局部传质速率随膜通道的有效长度增长而降低,膜通道有效长度越短,水蒸气分子的传质效果越好,蓄能器的放能速率越快。

3.2 部分仿真结果及分析

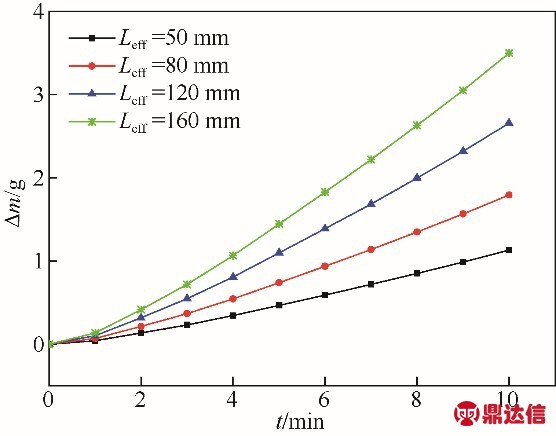

不同膜通道有效长度的水蒸气扩散总量如图8所示(Leff为膜通道有效长度,mm)。由于膜通道有效长度的不同,传质表面面积不同。膜组件内膜通道有效长度关系到传质膜表面积和存储溶液的质量大小。有效长度越长,传质表面面积越大,存储的溶液的质量越大,扩散总量越大。因此为获得更大的蓄能量,可以适当选择较长的膜管长度。

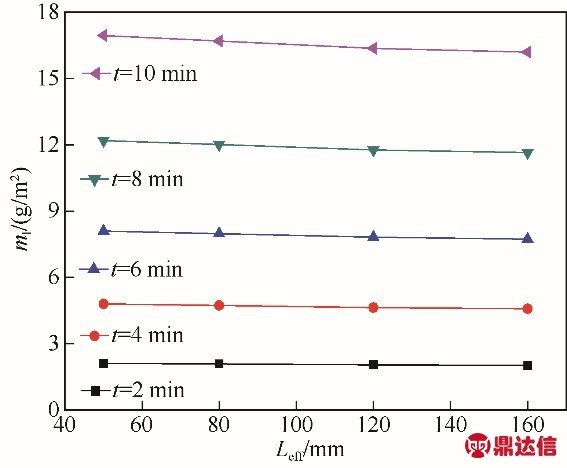

为比较不同膜通道有效长度的水蒸气分子的传质速率,对单位膜表面积水蒸气传质量进行分析。如图9所示,ml为单位膜表面积水蒸气传质量,g/m2。当膜通道有效长度从80 mm 增加到120 mm后,单位膜表面积水蒸气传质量变为原来的0.98 左右;当膜通道有效长度从80 mm 增加到160 mm 后,单位膜表面积水蒸气传质量变为原来的0.97 左右。由于随着水蒸气的流动,在沿着膜通道的轴线方向存在压降,并且随着扩散的进行,水蒸气分子的数量沿轴向不断减少,放能过程中的传质压差沿轴向不断减小,所以,局部传质速率随着膜通道有效长度的增长而降低,这与实验结果相吻合。因此,为提高膜储能器内部的传质速率,应在合理范围内减小膜通道的有效长度。

图8 不同膜通道有效长度时水蒸气传质质量变化

Fig.8 Mass transfer of water vapor with different effective lengths

图9 不同有效长度的单位膜表面积水蒸气传质量变化

Fig.9 Average water vapor diffusion per unit membrane with different effective lengths

4 结 论

针对应用于太阳能溴化锂吸收式制冷系统中的中空纤维膜蓄能器,进行了传热传质性能实验及三维数值仿真,得到如下结论。

(1)计算与实验结果的对比分析表明,溶液吸水质量误差最大不超过6%,溶液温度误差最大不超过15%,验证了数值模型正确性和模拟计算结果的可靠性。

(2)根据实验结果,跨膜传质通量与溴化锂溶液的初始浓度有关,浓度越大,对水蒸气分子的吸收效果越好,传热传质效果越好,与质量分数为60%的溶液相比,质量分数为70%的溴化锂溶液在放能过程中水蒸气分子的平均传质速率能够提升44.03%,因此,适当提高溴化锂溶液浓度能够提高膜蓄能器的传热传质速率。

(3)跨膜传质通量与蒸发温度有关,蒸发温度越高,对应的饱和水蒸气压力越高,蒸发温度为12.3℃时,平均传质速率约为蒸发温度为4.5℃时对应传质速率的1.08 倍,因此,适当提高蒸发温度也能够得到更好的传热传质效果。

(4)膜通道的有效长度越长,传质表面越大总的传质量以及蓄能量就越大,但由于膜通道轴向存在压降,单位膜表面积上的传质速率降低,将膜通道有效长度从80 mm 降为30 mm,水蒸气分子的传质速率能提高40.77%,因此,应综合考虑蓄能量满足要求的同时,尽量减小膜通道的有效长度以提高单位膜表面积上的传质速率。