摘 要:介绍了一种用于电子束熔炼炉加料系统的高真空插板阀。该型插板阀采用独特的充气气囊密封结构,通过一个气动控制回路巧妙实现了对气囊充气放气的操作,是一种工作可靠、满足低泄漏率密封要求的高真空环境插板阀。同时对该型插板阀常见故障进行了分析并给出了处理措施。

关键词:插板阀;气囊;高真空;电子束熔炼炉

插板阀是一种用于粉料、颗粒料及小块物料等介质的输送并能切断隔绝的设备。在冶金、矿山、建材、粮食、化工场所广泛使用。由于其闸板开有一个与标称通径完全相同的光滑圆孔,使得通过其阀口的物料不易被卡阻,具有全通径流通的特性。本文介绍一种高真空插板阀,为德国某品牌用于高真空电子束熔炼炉密封的插板阀。该阀被用在电子束熔炼炉的投送物料的转鼓加料器的入口及出口上,起到在加料过程中隔离大气与电子束熔炼炉真空环境的作用。由于EB 炉电子枪高真空工作环境的要求,插板阀在关闭状态下要求密封严密可靠、泄漏率极低,一般要求小于1.0×10-9 Pa·m3/s.本文在分析该插板阀结构和工作原理基础上,针对板阀常见故障进行了分析并给出了处理措施。

1 插板阀结构

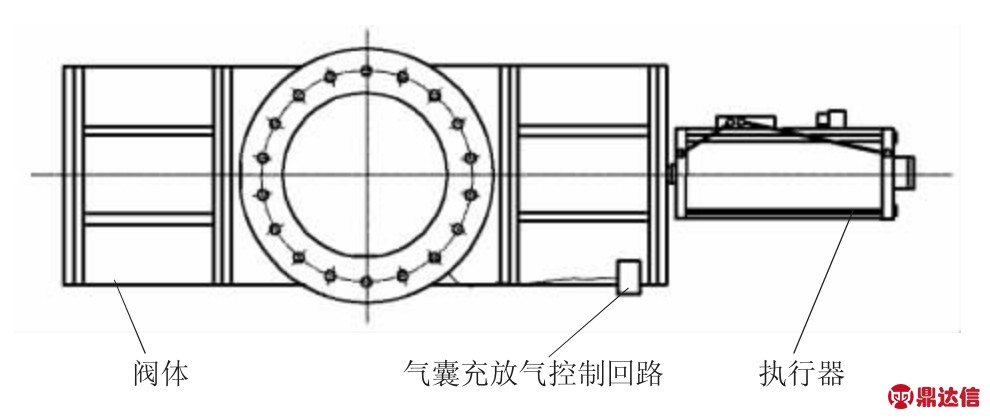

图1 为插板阀的整体外观结构。

图1 插板阀外形图

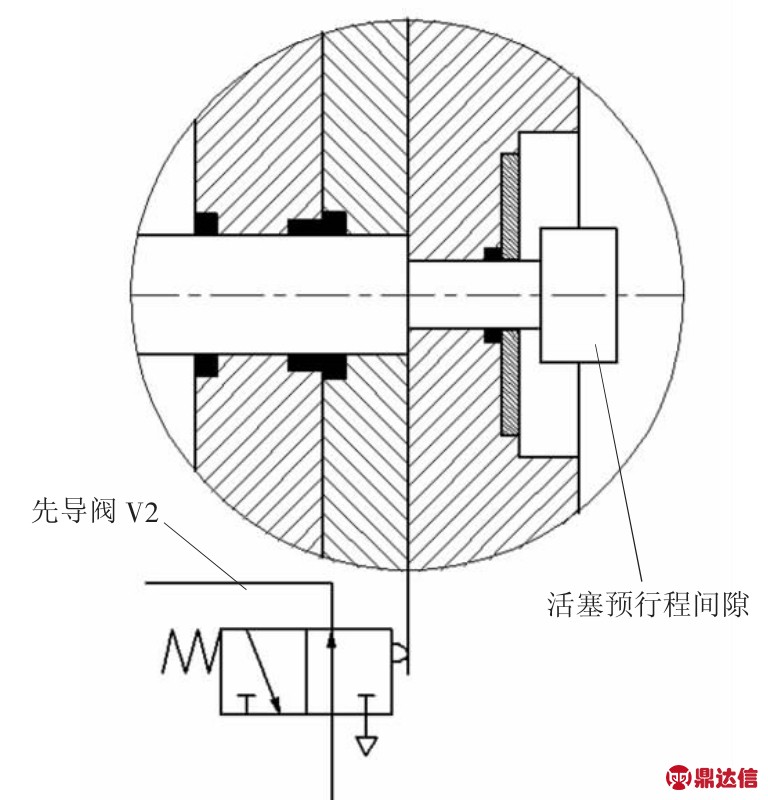

该阀最大的特点在于启闭执行气缸的活塞在活塞杆上不是固定不动的,其可以相对活塞杆在轴向方向上自由运动10 mm 左右,图2、图3 显示了插板阀关闭状态时及开启运动时气缸活塞的位置状态。气囊充放气控制回路中先导阀换向阀杆换向动作靠气缸活塞压紧和释放实现,活塞相对于活塞杆可以自由运动的距离正是活塞对先导阀操作的预作用距离,该设计实现了对气囊充放气时间与闸板运动时间之间的先后循序的控制,即确保插板阀闸板开始运动前,气囊中气体先与真空系统接通,气囊被真空抽空,气囊收缩,脱离与闸板的接触,防止闸板将气囊摩擦撕裂损坏,即如图4 所示状态。闸板两侧安装有聚四氟乙烯耐磨环支撑,耐磨环既防止了闸板与阀体硬接触同时也起到刮除闸板上残余异物即自清洁作用。

图2 闸板关闭状态

图3 闸板开启瞬间状态

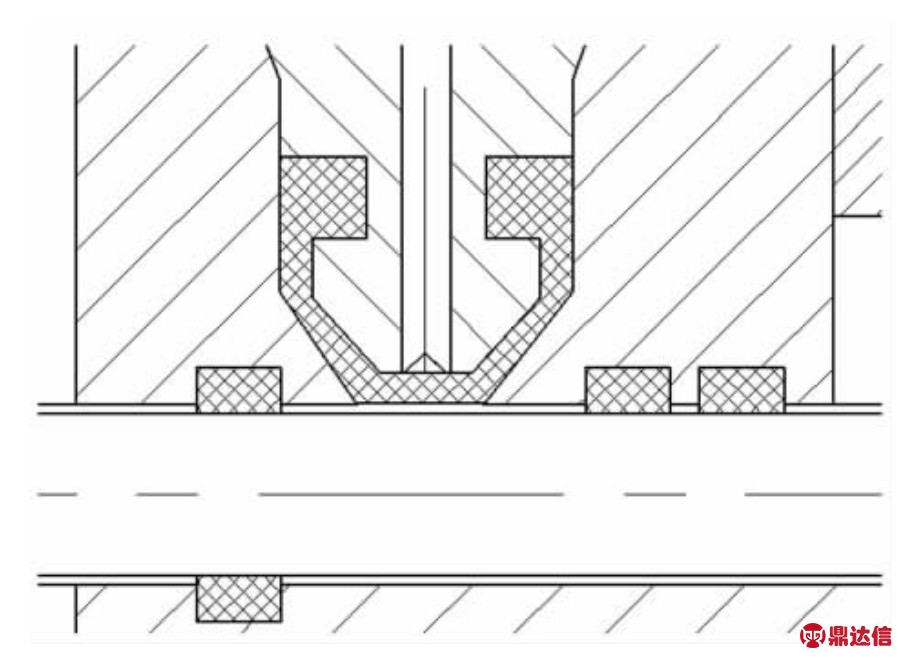

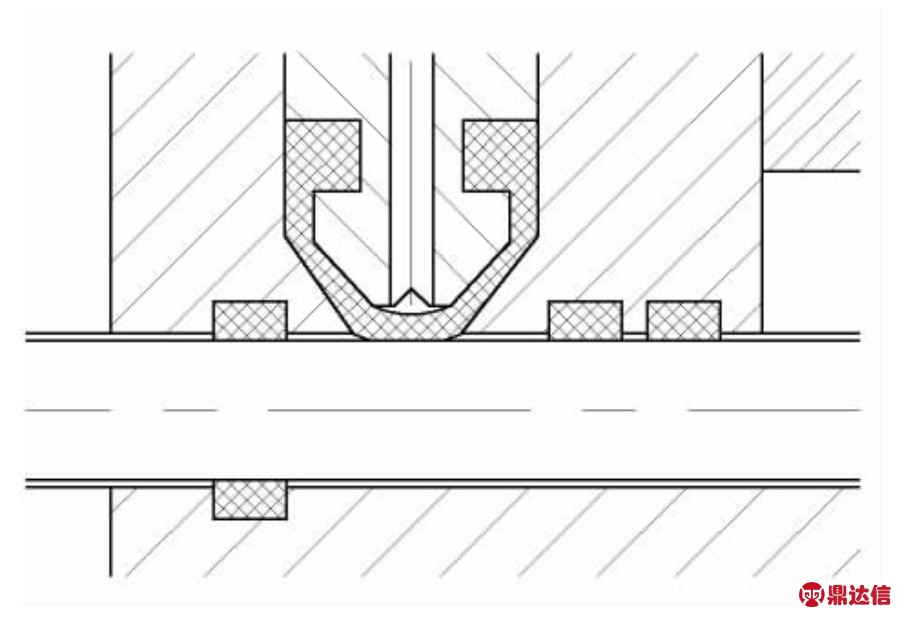

该插板阀的密封件是一个C 型结构橡胶材质的气囊。传统的插板阀密封原理有两种:一种为闸板在运动时始终保持与密封件的接触并施加一定压力,另一种为当运动时闸板与密封件不接触,当闸板关闭到位后靠外力将闸板压向密封座与密封接触实现密封。该型插板阀与上述两种方式都不同,采用可充气气囊密封结构,即当闸板运动时气囊连接真空处于收缩状态,气囊不与闸板接触,如图4 所示。闸板到达关闭位置后,依靠气囊充气膨胀压缩插板阀闸板实现密封,如图5 所示。气囊的充气放气动作由充放气控制回路实现。

图4 气囊处于真空状态

图5 气囊处于充气状态

2 插板阀工作原理

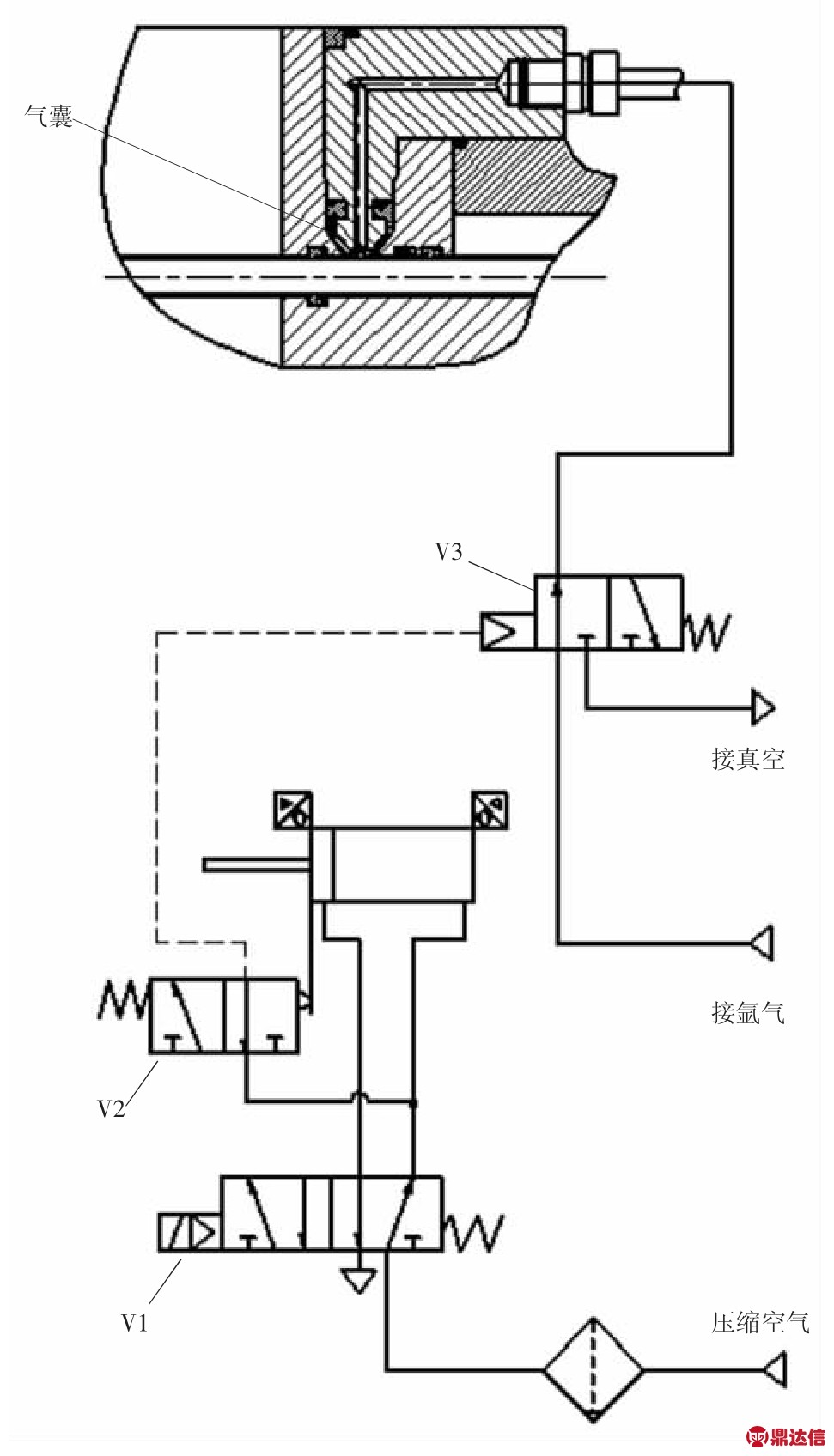

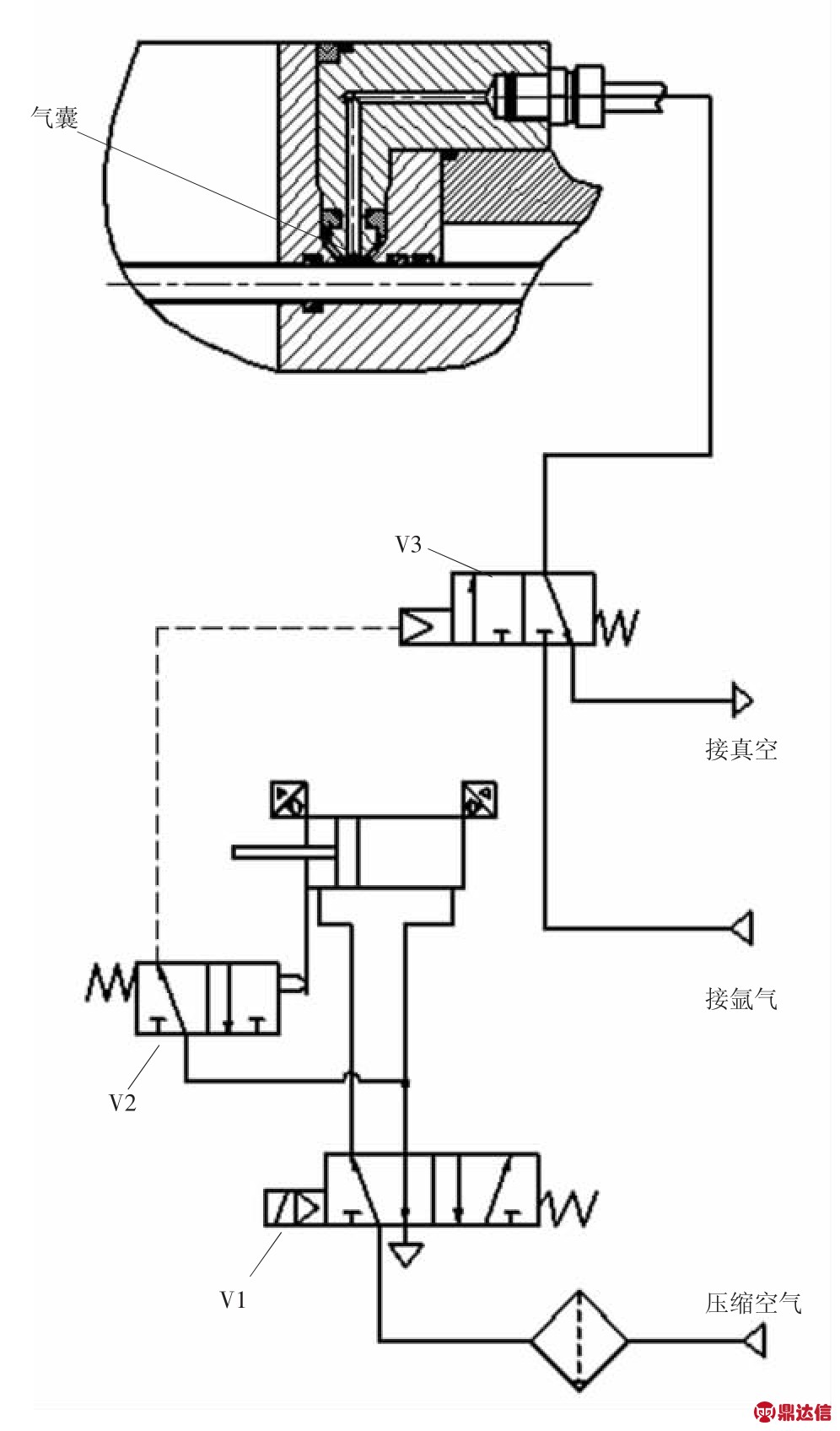

该插板阀工作过程为:当插板阀关闭时,电磁换向阀V1 不带电,压缩空气通过电磁阀进入气缸无杆腔,气缸推动插板阀闸板关闭,闸板关闭到位后,气缸的活塞端面压缩先导阀V2 的换向杆使先导阀V2 换向,压缩空气通过先导阀V2 进入气动换向阀V3 使V3 换向,压力为3 bar 左右的氩气通过换向阀V3 进入插板阀气囊,气囊膨胀压缩闸板实现密封。图6 为插板阀关闭时的气囊控制状态图。插板阀打开时,电磁换向阀V1 带电换向,气缸有杆腔进气,无杆腔排气,气缸活塞先运动完其预行程,气缸活塞将先导阀控制杆释放,见图3,先导阀复位,插板阀的气囊与真空系统接通,迅速将气囊中的氩气抽空,气囊收缩离开闸板,闸板开始运动直至到完全打开位置。图7 为插板阀开启过程中气囊控制状态。

3 插板阀常见故障分析及处理

图6 插板阀关闭控制状态

该型插板阀常见故障为密封气囊漏气,密封失效。从气囊破损的位置及裂口分析,气囊破损是气囊与闸板之间的摩擦造成的撕裂,根据该插板阀的工作原理,在正常情况下闸板运动时与气囊是不接触的,造成闸板运动时与气囊接触的直接原因就是闸板运动前气囊气体没有及时接入真空系统,导致气囊处于膨胀状态。沿着控制回路往前分析就是气动换向阀V3 没有及时换向,而造成V3 没有换向的原因则可能是先导阀V2 没有及时换向或发生堵塞。

从实际的故障记录统计结果来看,导致气囊破损故障的原因最多的就是先导阀被卡死,无法正常换向所致。处理措施为:对先导阀拆解清洗,测试若恢复正常则可继续使用,若无法恢复正常换向动作则需要更换新件。

图7 插板阀开启时控制状态

4 总结

该型插板阀通流能力大、结构巧妙、运行可靠、故障少、关闭时泄漏率低,满足高真空密封要求,可以在高真空设备上广泛推广使用。