摘 要:涡轮增压器在发动机上的应用普遍得到消费者的认可与青睐,增压器在增压的同时,增压压力需要ECU进行时时控制,负压控制增压器执行器已成为增压器执行器控制策略的主流技术。真空控制阀应用在发动机上,为增压器执行器输出负压,驱动增压器执行器工作。真空控制阀作为电磁式执行器,性能稳定,且控制准确。文章主要介绍真空控制阀一种失效带来的危害及如何规避这些问题发生。

关键词:真空控制阀;涡轮增压器;失效模式

引言

用户驾驶某PHEV车型,急加速行驶过程中车辆出现顿挫感,缓加速行驶车辆正常。维修人员检查发动机故障灯亮,使用解码器读取故障码:(1)涡轮增压器增压压力显示过高;(2)一缸发生失火故障码。

检查发现第1缸火花塞陶瓷体脱落,更换新火花塞试车,急加速过程中车辆依然顿挫,读取故障码报涡轮增压器增压压力显示过高,进一步检查发现真空控制阀阀体表面呈白色印记,有疑似进水迹象,更换真空控制阀故障排除。拆解真空控制阀,发现柱塞锈蚀,柱塞密封座与柱塞分离。

1 真空控制阀作用、结构、原理

1.1 真空控制阀作用

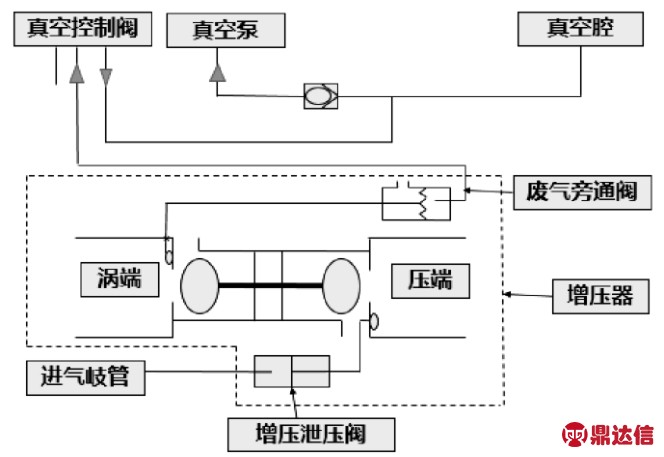

发动机满足增压后需进行泄压,保证压力均衡。ECU通过占空比信号控制真空控制阀进行真空度的调节。当需要泄压时,真空控制阀将真空输入给增压器废气旁通阀,增压器废气阀门在负压下打开进行泄压。真空控制阀布置及控制原理详见图1[1],图2。

图1 真空控制阀布置图

图2 增压压力控制原理图

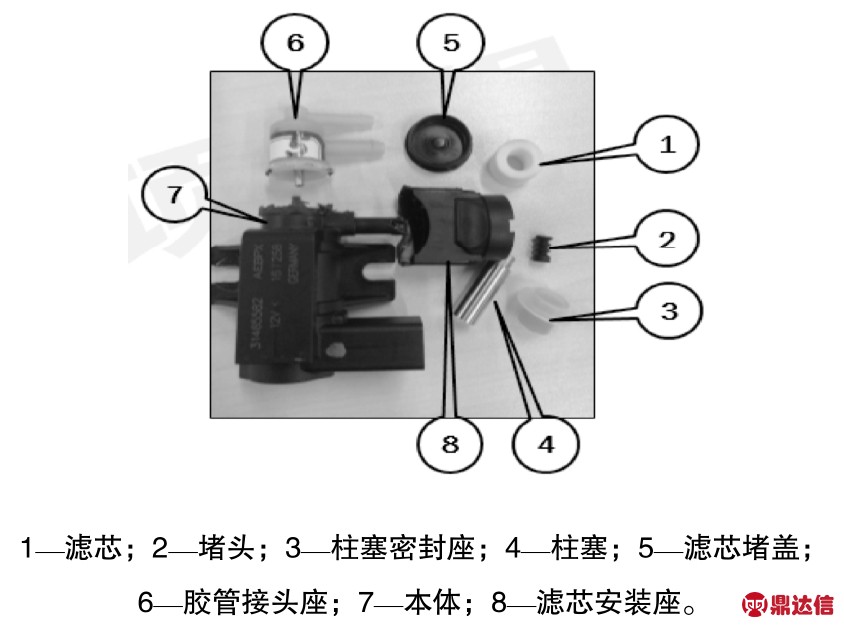

1.2 真空控制阀结构

真空控制阀内部结构如图3所示。

图3 真空控制阀内部结构图

1.3 真空控制阀原理

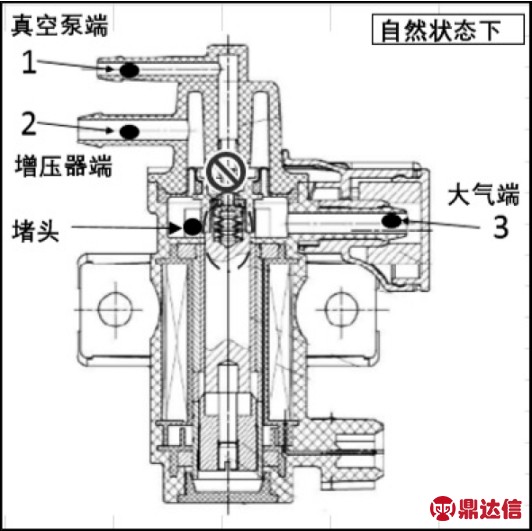

真空控制阀管路连接图示[2],详见图4。

图4 真空控制阀管路连接图示

自然状态下,堵头在中间位置,管口1通过堵头密封,隔断与管口2连同,此时增压器废气泄压腔无真空输入,详见图5。

图5 真空控制阀中间状态

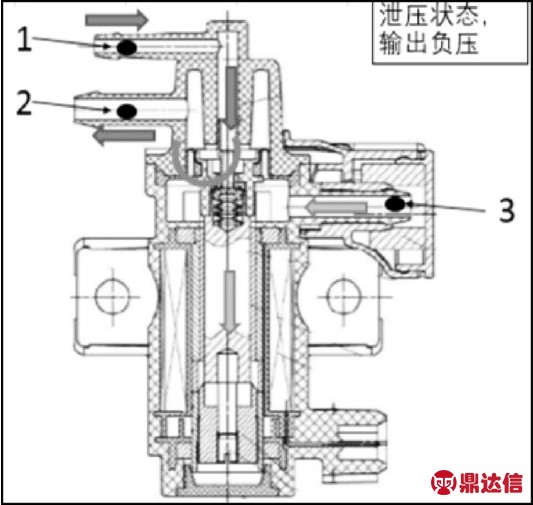

当增压器需要泄压时,ECU通过占空比信号控制真空控制阀电磁输入电流,电流驱动柱塞向下运动,堵头同步下行,管口1与管口2接通,增压器废气泄压阀在真空吸力的作用下打开废气阀门进行泄压,详见图6。

图6 增压器泄压时,真空控制阀状态

当需要增压时ECU再次改变占空比信号,真空控制阀柱塞回到自然状态,管口1与管口2隔断,增压器废气泄压阀腔无真空输入。

2 原因分析

2.1 真空控制阀分析

2.1.1 故障件性能测试

台架试验验证故障阀体管口2无真空输出,对比正常件在不同占空比下输出满足需求的真空度,详见表1。

表1 故障真空控制阀真空测试结果

2.1.2 故障件拆解

真空控制阀内部进水柱塞锈蚀、柱塞密封座与柱塞分离,图7所示,柱塞下行时柱塞密封座及堵头无动作,导致管口1与管口2无法联通,管口2无真空输入,增压器废气旁通阀无法打开泄压。

图7 柱塞锈蚀,柱塞密封座与柱塞分离

增压器无法泄压造成发动机进气压力、温度升高,发动机易形成早燃、爆震,火花塞陶瓷体在爆压下损坏松脱,出现加速顿挫现象。

2.1.3 真空控制阀材质分析

柱塞密封座材料PA46,耐水性较差,经水浸泡后易变形出现阀体与密封座分离问题。

在对阀座与柱塞组件浸水储存后,测试阀座的拔脱力,PA46阀座拔脱力平均值219 N,PA66阀座拔脱力平均值452 N,试验结果显示PA66材质耐水性明显强于PA46。

2.2 真空控制阀进水原因调查

(1)发动机生产过程排查:发动机生产线、库房、排查发动机外观及真空控制阀表面无水渍。

(2)整车生产过程排查:发动机上线前、装配线、内外饰线体、车辆淋雨前检查发动机外观无水渍,车辆淋雨后检查发动机真空控制阀表面明显水渍。

(3)检查车辆密封条无破损、漏装,但在导水槽位置发现空螺栓孔,经查该孔为螺栓过孔,供应商加工失误导致多加工。水通过导水槽螺栓孔流进机舱导致真空控制阀进水失效,锁定原因为导水槽密封不良进水造成真空控制阀失效,图8所示。

图8 真空控制阀进水照片

2.3 控制阀失效造成火花塞失效原因排查

针对故障车辆进行数据采集、分析,真空控制阀失效无真空输入至增压器废气泄压机构,增压器无法泄压导致增压压力超标,急加油节气门开度全开状态时增压压力超标,此时,节气门开度至45%左右,发动机转速瞬间(0.2 s)波动量超过1 000 rpm,出现加速顿挫问题,此时喷油量滞后效应相对空燃比变浓,混合器偏浓引起发动机早燃,反复急加油严重时引起超级爆震,造成火花塞陶瓷体在高温高压下出现松脱、烧蚀问题,严重时造成活塞弯曲碎裂,详见图9故障数据。

图9 真空控制阀失效数据

3 对策实施、验证

(1)规范生产:导水槽供应商排查库存后将所有不良品进行隔离报废处理,过程增加检点确认。

(2)真空控制阀材质提升:通过问题排查识别到真空控制阀柱塞密封座材料PA46耐水性更优,改为PA66材料。

(3)超增压保护策略优化:增加超增压保护策略,避免发动机出现超级爆震损坏火花塞。

4 总结

由于车辆导水槽加工异常造成真空控制阀进水失效,通过本次问题分析,识别出真空控制材质的不足以及ECU对超增压问题保护策略的一些缺失。单体零部件的加工失效引出发动机零部件材质不足及标定数据的不完善,从另一方面折射出通过“人为制造”故障去主动暴露车辆开发过程问题的必要性。