摘 要:分析大型立式水泵机组真空破坏阀漏气故障存在的危害及造成漏气的原因,提出处理漏气的方案,并给出了可供参考的技术标准。结合莲湖泵站处理漏气中存在的3个问题的具体解决办法,拓宽思路,使用硅胶材质替代橡胶材质解决密封圈容易老化开裂的问题,对真空破坏阀漏气原因的查找及处理具有一定的借鉴意义。图5幅,表1个。

关键词:泵站;漏气;真空破坏阀;故障分析;处理

1 概 述

东深供水工程是为香港、深圳和工程沿线的东莞城镇提供原水的大型跨流域调水工程。莲湖泵站是东深供水工程4期改造后的2级主干泵站,装机8台(6用2备)。泵站总设计流量100 m3/s,其中水泵是泵站的核心设备,由日本EBARA公司设计,是与长沙水泵厂合作制造的立式液压全调节抽芯式混流泵,型号2600VZKNM,设计扬程为17.5 m,设计流量为16.7 m3/s。水泵驱动设备选用了东方电机厂生产的4台TLJ2600—24型同步电机与4台YLS2600—24型异步电机。

水泵机组采用的断流方式为真空破坏阀断流方式[1],为保证可靠的断流,在水泵机组出水流道驼峰顶上设置了2组真空破坏阀:一组为电动真空破坏阀,使用电动控制,同时具备手动操作打开的功能。另一组为气动真空破坏阀,使用气压控制。

在机组刚启动时,由于虹吸管内水位升高,管内空气受到压缩,产生正压,气动真空破坏阀能自动打开,放出一部分空气,减少管内的正压,降低水泵启动扬程。

在机组停机时,真空破坏阀自动打开,将压缩空气放进虹吸管内,虹吸被破坏,管内水位很快降低,继续向管内补气,防止出口处的水翻过驼峰而形成反向虹吸。

在机组检修时,打开电动真空破坏阀,防止因出口处水位较高,水流有可能翻越驼峰形成反向虹吸。

2 电动真空破坏阀的现状

2.1 电动真空破坏阀体机械部分的结构特征

电动真空破坏阀体外形为扁壶状(见图1),阀体分为外腔(空气腔)与内腔(水腔)两部分,两阀瓣串在阀轴上,阀轴两端由阀体两侧阀盖内的自润滑轴承支承,阀轴一端与电磁铁机构连接,另一端有调节螺杆,可调节阀轴滑移行程。

在泵组运行工作时,电磁铁吸合使阀轴两阀瓣的橡胶密封圈压合在内腔的两阀座上,隔断阀体内腔与外腔。在泵组停止运行时,电磁铁松开,在弹簧作用下,阀轴右移,两阀瓣脱离阀座,内腔与外腔连通,空气即可进入输水管内,破坏虹吸。在电动真空破坏阀自动控制功能失效,阀瓣未能正常开启的状态下,可以通过手动操作机构强制开启,使阀轴右移;两阀瓣脱离阀座,内腔与外腔连通,空气即可进入输水管内,破坏虹吸。阀体的密封形式为斜压密封件,通过阀瓣将密封件强制挤压在阀座的斜口面上形成密封。

2.2 电动真空破坏阀频繁出现漏气故障的情况

据不完全统计,各台机组电动真空破坏阀平均每间隔3个月都会出现不同程度的漏气,导致虹吸式出水流道密封不严实[1]。在对电动真空破坏阀的检修中发现,出现漏气的机组普遍是阀瓣密封圈出现老化开裂(见图2)。通过更换密封圈后,破坏阀漏气问题得到暂时解决或改善,但运行一段时间后漏气问题仍然反复出现,检修后改善效果不大。

2.3 真空破坏阀漏气故障对机组运行存在很大的危害

(1)由于漏气,会使得虹吸流道真空状态受到破坏,导致水泵扬程增加;相应电机功率增加和流量减少(主要是流量减少),从而导致机组的效率降低。根据漏气量的不同,效率降低的程度有所不同。

(2)真空破坏阀漏气会导致水泵扬程增大,电机功率增加,电机的运行工况变差。

(3)由于扬程的增加,水泵运行工况变差。

图1 DN400电动真空破坏阀

图2 密封圈老化开裂

3 故障原因分析

结合真空破坏阀的运行情况、漏气故障处理检修经验及其结构特征综合分析,漏气产生的主要原因有2个:阀瓣与阀座配合间隙达不到密封的要求,密封圈老化开裂。造成这2个原因的主要因素有如下5点:

(1)2个阀瓣距离与缸体距离不一致,2个阀瓣不能同时实现密封。

(2)主轴中心与缸体中心线不一致,造成阀瓣密封面与止动板中心出现偏差,密封面局部出现间隙。

(3)阀瓣密封面与主轴中心不垂直,致使密封面不能全部实现无间隙,密封面局部出现漏气。

(4)橡胶密封圈是橡胶制品,存在容易老化的问题。

(5)由于阀体密封圈在密封关闭过程中,电磁力较大,密封圈需要承载一定的冲击力,所以关闭过程中会损坏密封圈。如果2个密封圈不同步,只有1个密封圈(或局部)受力,密封圈更容易损坏。

4 故障处理方案及具体实施步骤

4.1 处理方案

方案1:增大密圈外径,改变密封形式[2],将斜面密封改为平面密封;更换密封件材质,将橡胶材质改为硅胶材质。

方案2:改造阀座的结构,改变密封形式,将斜面密封改为平面密封;更换密封件材质,将橡胶材质改为硅胶材质。

方案3:更换新设备,密封形式为平面密封,使用性能更好的密封件。

2344 在△ABC中,以BC中点M为圆心,BC为直径作圆交AB、AC于F、E,连接FC,EB,其交点为D,FE交AD于P,BP、ME交Q,求证:QA∥BC.

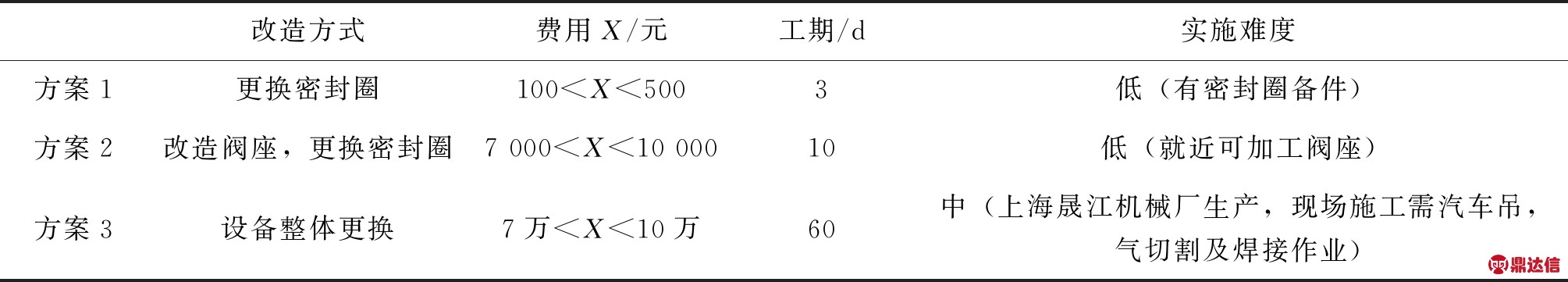

以上3个方案均能解决漏气的问题,综合费用、工期、实施难度3个条件分析(见表1),方案1实施起来成本最小,工期最短,实施难度最小。为保障泵站的正常生产,机组的可靠运行,最终选择方案1实施。

表1 电动真空破坏阀漏气处理方案比较

4.2 方案1的实施技术标准

为确保方案1的有效实施,在结合以往检修经验的情况下特制定了2项安装的技术标准:

(1)调整密封圈的压缩量,控制密封圈至压板外沿距离6 mm,偏差<1 mm(见图3)。

(2)测量阀瓣与阀座的配合间隙(见图4),间隙<0.10 mm。

图3 阀瓣安装新的硅胶材质的密封圈

图4 配合间隙测量

4.3 方案1实施需要解决的基本问题

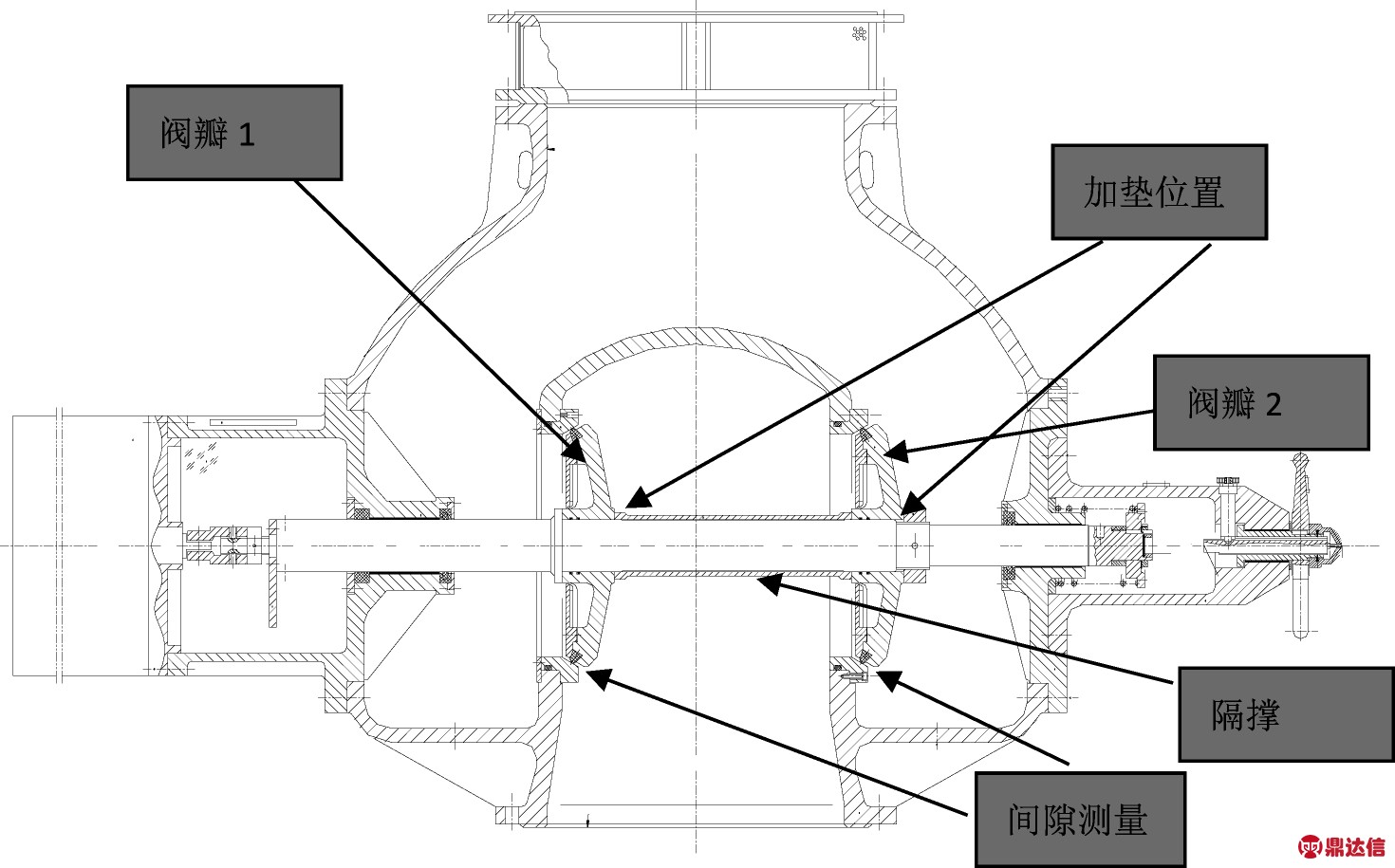

解决2个阀瓣密封同时无间隙接触的处理办法是通过调整阀瓣隔撑的长度和在阀轴限位处加垫实现的,在真空破坏阀关闭状态,使用塞尺测量阀瓣的配合间隙(见图5)。

图5 DN400电动真空破坏阀结构

(1)如果阀瓣1存在间隙,说明阀瓣隔撑长度不够,可以通过加垫方式处理,从而增加2个阀瓣的距离。

(2)如果阀瓣2存在间隙,说明阀瓣支撑过长,需要拆除隔撑,将隔撑进行加工,缩短其长度。

(3)如果阀瓣1、2都存在间隙,说明阀轴(靠阀瓣2)的限位不足,需要通过加垫来增加限位。

4.4 电动真空破坏阀漏气故障处理效果

通过漏气处理方案的选定,最终于2020年6月至8月期间分别在莲湖泵站的1、2、4、6、8号机组的电动真空破坏阀上实施方案1;选用硅胶材质的密封圈,严格按照方案1的技术标准执行。截至2020年11月16日,所有实施方案1处理漏气故障的电动真空破坏阀都没有出现漏气的情况。

5 结 语

通过采用硅胶制品密封圈替代橡胶制品的密封圈,改变密封方式,结合安装手段控制阀瓣与阀座的配合间隙,在不改变设备主体结构、不更换新设备的前提下,以最小的代价解决莲湖泵站电动真空破坏阀漏气的问题,为机组的稳定运行提供了保障。通过实践证明,这一拓宽思路的做法是可行有效的,再此需要感谢历次检修电动真空破坏阀的作业人员,因为有他们留下的宝贵检修经验才使得在解决莲湖泵站电动真空破坏阀漏气故障上得以突破。