摘 要:提出了一种新型低温液氢加注阀门,该阀门用于氢能在存储和输运过程中的加注环节。针对低温阀门在工作过程中易出现漏热和残留液氢的问题,该阀门采用高真空绝热设计和上下阀杆分段设计的方式,可降低液氢因吸热气化导致的介质损耗,此外,阀杆分段设计还能够有效适应阀门内部结构因低温变形而产生的位置偏移量。阀门的加注枪和加注口采用内外圆筒对接的设计方式,减小了液氢对接体积,可降低液氢加注工作结束后阀门内部液氢残留量。通过向阀门内部不断地浇灌液氮的方式对其进行降温,进而测试阀门的绝热性能。结果表明:在预冷降温的50 min 内,上阀杆顶端温度均维持在20 ℃以上,阀门外壳温度均在0 ℃以上。

关键词:液氢加注阀 漏热 残留液氢 真空绝热

1 引言

液氢加注阀是一种能够控制液氢流路通断的设备,是氢储运过程中的关键部件。由于阀内流通的是低液氢介质,要求液氢加注阀应具备良好的安全使用性能。此外,阀门自身的绝热性能关乎介质的利用率,目前,常用的提高阀门绝热性的方式有堆积绝热和真空绝热,其中堆积绝热容易造成阀门体积和重量增加;真空绝热方式则多通过提高真空度或优化绝热层结构来削弱换热,该方式对阀门的密封性提出了较高要求。液氢加注阀的操作便携性也是阀门设计中的重点,因外界环境与阀门内部温差较大,一体式操作阀杆可能出现因局部受热不均而变形量不一致的情况,进而导致阀门操作不利。

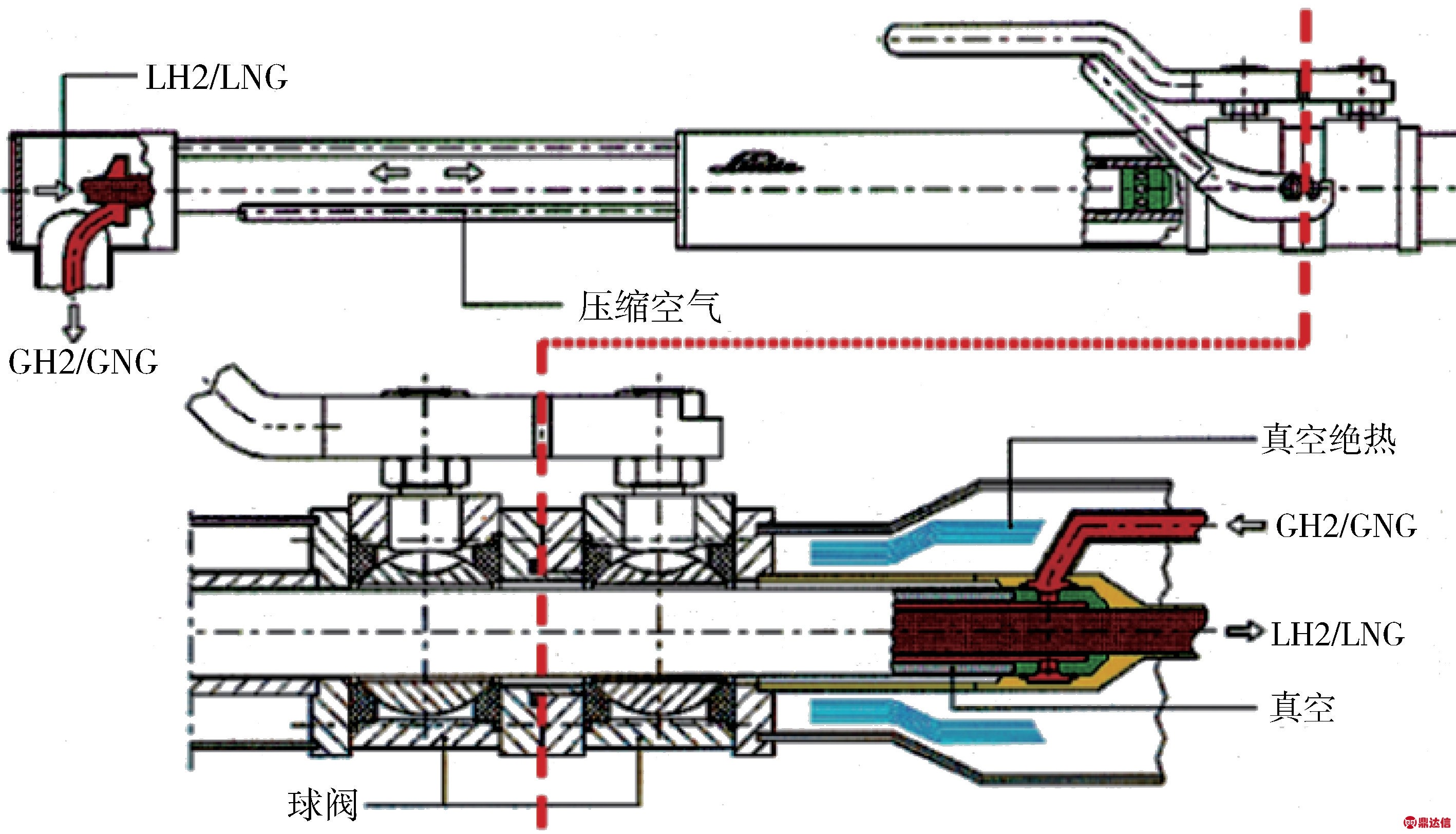

目前,整个国际液氢加注阀设备市场,基本被法液空、林德及俄罗斯深冷等几家公司所垄断,其中LINDE 公司在液氢生产及使用过程有多年的应用经验,且液氢加注已有成熟的产品,产品结构简图如图1所示,阀门采用的是双球阀联动的方式来控制管路通断,结构较为复杂,生产成本高,出售价格较为昂贵。

图1 LINDE 公司的一款液氢加注阀

Fig.1 A liquid hydrogen filling value from LINDE

相对而言,国内用于调节低温流体通断的阀门较少,且为节省生产成本,国内液氢加注过程中多通过法兰或者快接卡扣连接,在对接面前后通过额外的阀门实现流体的输送控制,因此在两个阀门之间留存有大量的残留液氢,具有一定的危险性。此外,对接结构处完全暴露在外,具有较大的漏热面积,大大降低了氢的利用效率。

为解决液氢加注阀在加注过程中存在的漏热和液氢残留问题,同时填补国内民用液氢加注阀技术空白,有必要开展液氢加注阀高绝热低残留结构技术研究。本设计在普通球阀的结构基础上设计了一款液氢加注阀,通过高真空绝热技术增强了阀门绝热性能;采用上下阀杆连动设计,可避免一体式操作阀杆因变形量不一致而导致操作卡滞的现象;采用加注枪和加注口内外圆筒对接的设计方式,可减小液氢对接体积,进而降低液氢加注结束后的液氢残留量。

2 低温液氢加注阀设计

所设计的液氢加注阀用于低温液氢管路的流通和切断,因此,液氢加注阀在设计过程中需要综合考虑其安装方式、流通特性、流通能力、工作寿命等,在所有阀门中,球阀的流阻最小,而且具有密封性好,可靠性高、开关迅速等特点,因此本文在常用球阀结构的基础上设计满足超低温环境需要的液氢加注阀。

2.1 阀门组成

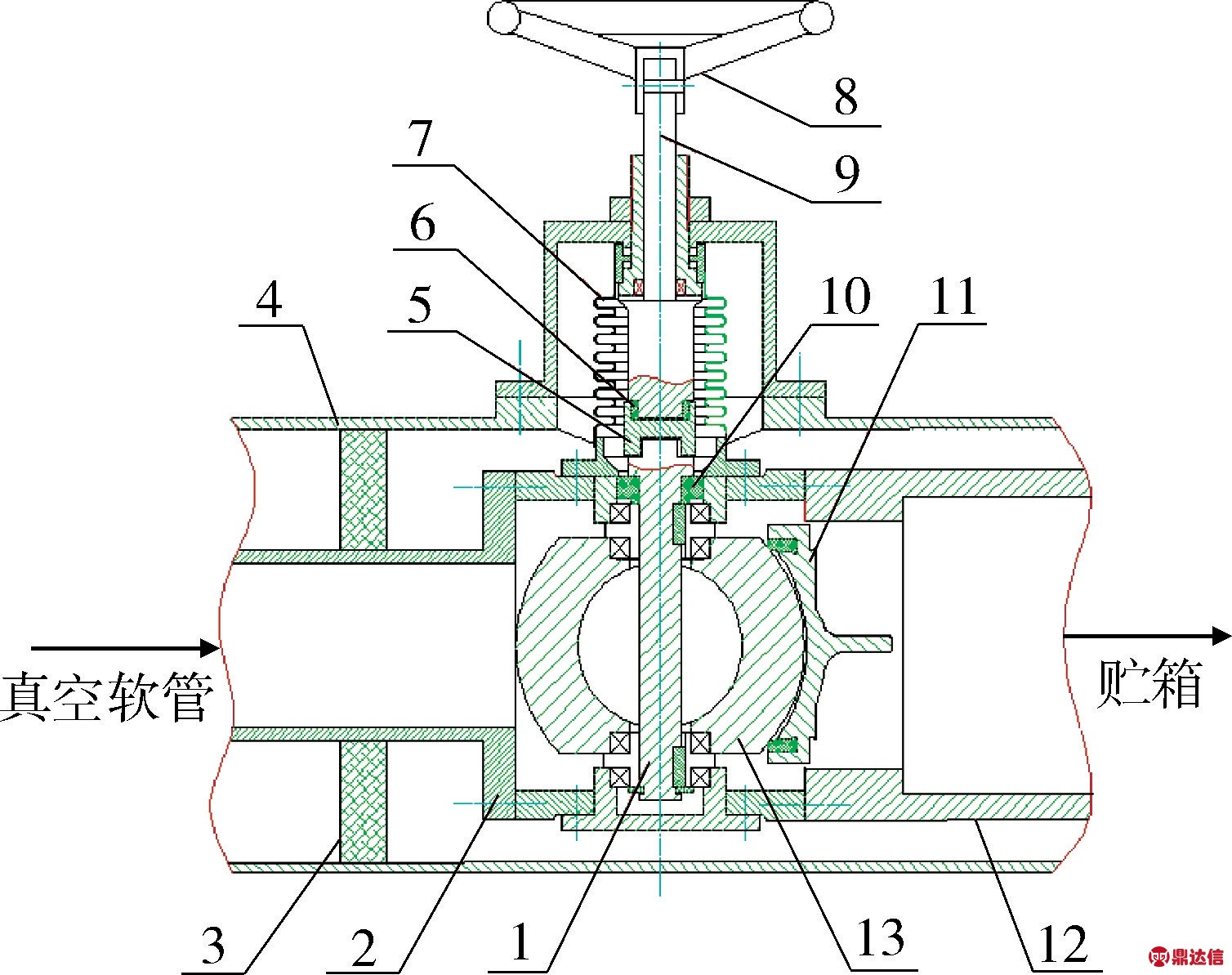

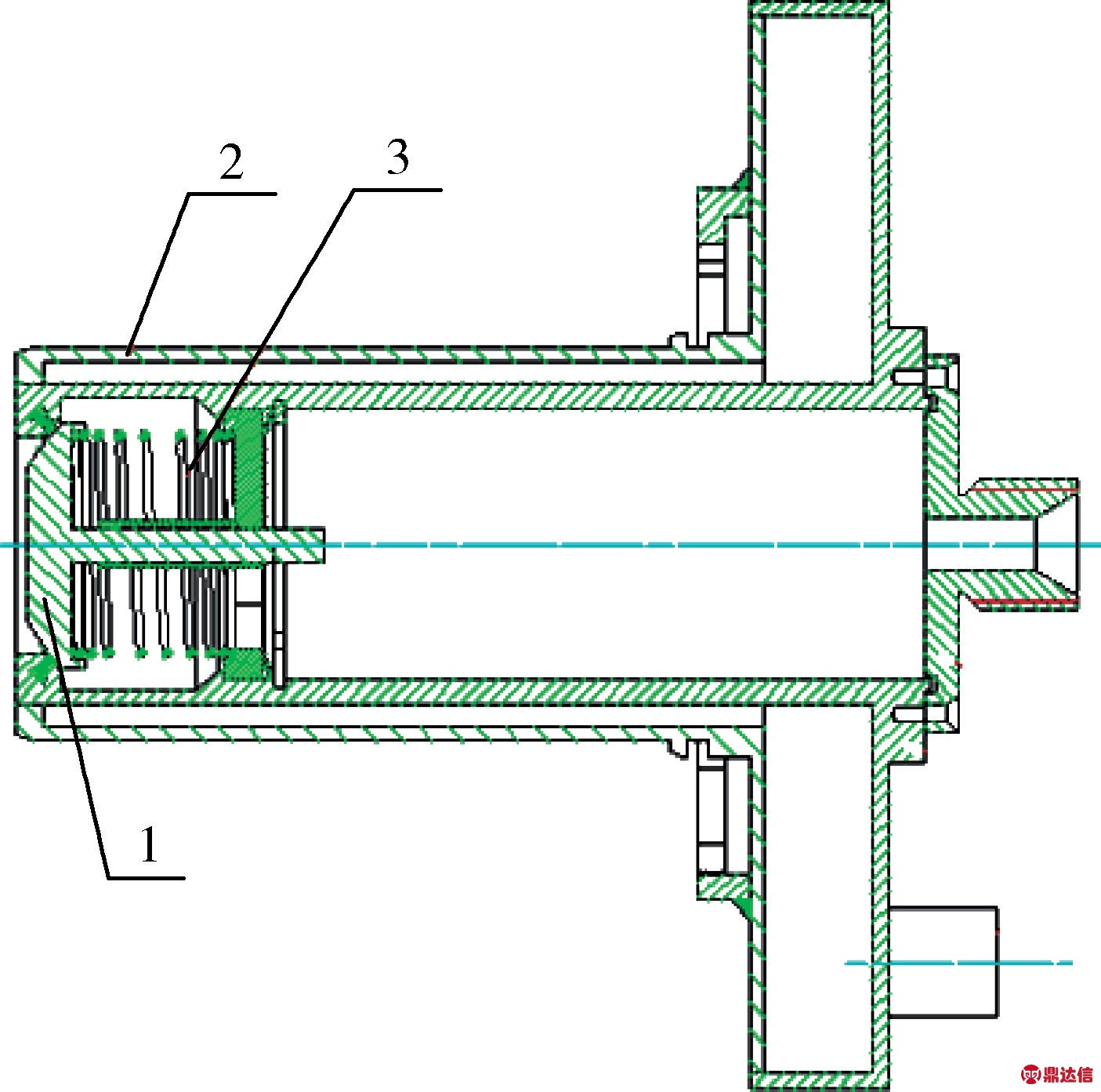

液氢加注阀由加注枪和加注口两大部分组成,加注枪结构如图2 所示,加注口结构如图3 所示。加注枪入口处接真空软管,内外层分别与真空软管内外层连接并密封;加注口的出口连通真空绝热贮箱,外层为贮箱外壳,内层为贮箱内胆。工作时,加注口由加注枪出口处进入实现同轴对接,打开液氢加注阀,可向贮箱内加注液氢。

图2 加注枪的二维结构简图

Fig.2 Two-dimension structure diagram of filling qun

1-下阀杆;2-进口接管;3-隔热支撑板;4-外壳;5-十字连轴滑块;6-滚柱;7-波纹管;8-手柄;9-上阀杆;10-节流环;11-阀座;12-出口接管;13-球体

图3 加注口的二维结构简图

Fig.3 Two-dimension structure diagram of filling port

1-阀杆;2-加注口壳体;3-复位弹簧

2.2 阀门隔热设计

该阀门同时采用3 种能够有效降低液氢漏热量的结构设计方式。

(1)阀门高真空绝热技术。为降低液氢气化导致的介质损耗,整阀采用了真空绝热的形式,真空绝热腔由进口接管、外壳、出口接管等包围的体积组成,真空绝热腔内压力不高于0.013 MPa,腔内表面进行抛光,使其粗糙度优于Ra0.8,以减少热传递。真空绝热腔相比传统保温层隔热方式具有洁净度高、重量轻、隔热性能好等优点,是阀门类绝热设计的重要方式。

(2)阀杆分段设计。除了阀体表面与周围环境的热交换外,阀杆和传动机构成为整阀漏热的主要部位。此外,由于真空腔内外壳体之间存在温度差,导致阀门工作时内部壳体收缩,下端阀杆将出现轴向偏移,结合图2 的结构简图,假设阀杆轴线距离右侧端面距离L=195 mm,真空腔外壳温度为288 K,内部阀体温度20 K,因此,内部结构收缩导致下阀杆向左侧移动距离为:ΔL=Lαα1ΔT=0.87 mm。

将阀杆设计为上下分段的结构形式,能够避免一体式阀杆因受热不均而引起的变形,确保阀门的正常使用。

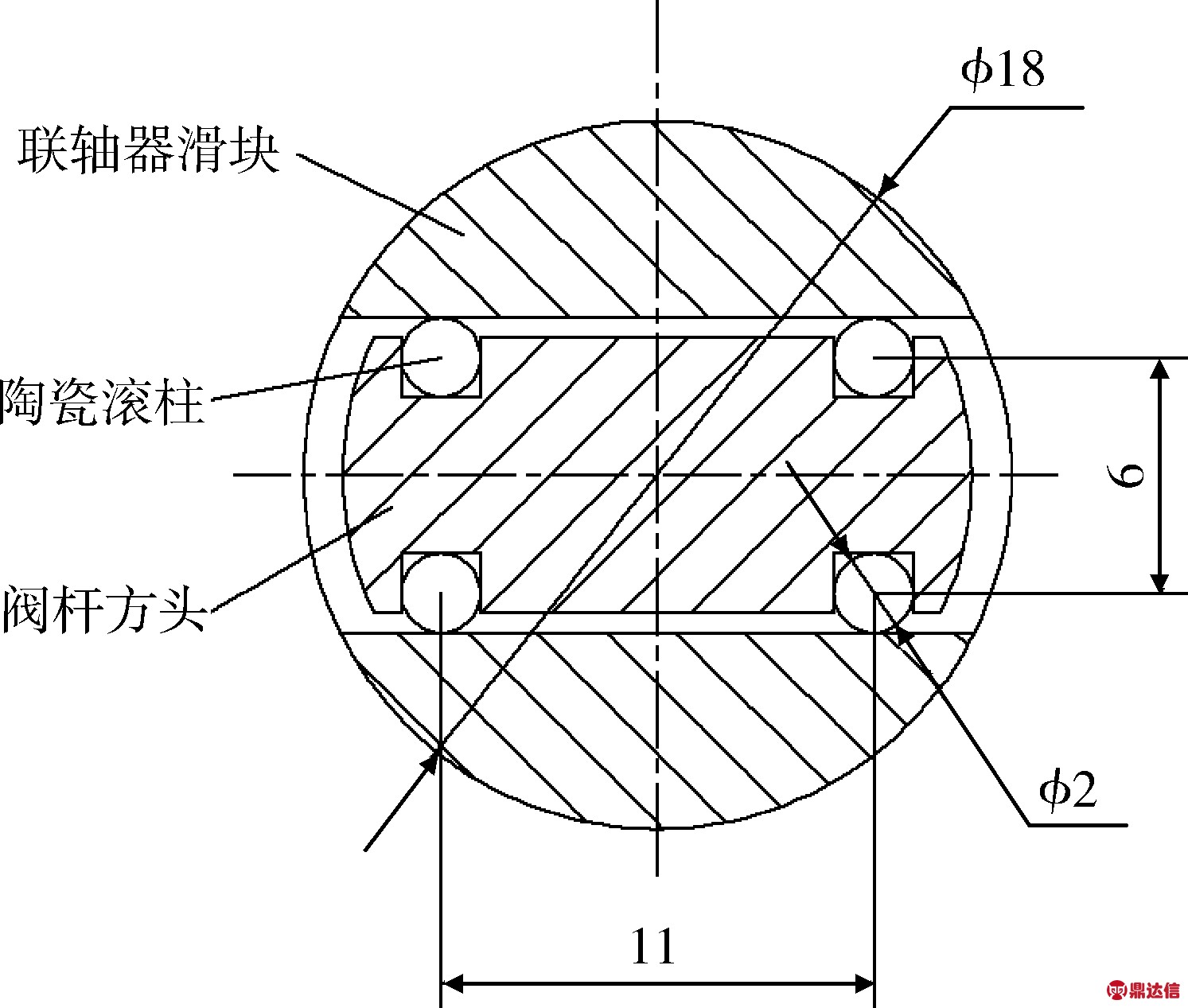

(3)滚柱、十字滑块连轴器连接上下阀杆。上下阀杆中间利用十字滑块联轴器形式进行连接,联轴器中设置陶瓷滚柱。十字滑块能够有效适应上下阀杆因温度差带来的的轴向偏移,同时陶瓷滚柱能够提高联轴器滑块动作灵活性,其次滚柱将联轴器与阀杆的接触形式改为线接触,可有效降低上下阀杆件的热传递。

(4)节流环与下阀杆间隙配合设计。节流环与下阀杆间隙配合设计,一方面保证操作阀杆时的动作灵活性,另一方面当有少量液氢经配合间隙进入波纹管内腔后,体积膨胀,形成气阻,避免更多的液氢进入内腔,进一步提高了阀门的隔热性能。

2.3 降低阀门液氢残留量设计

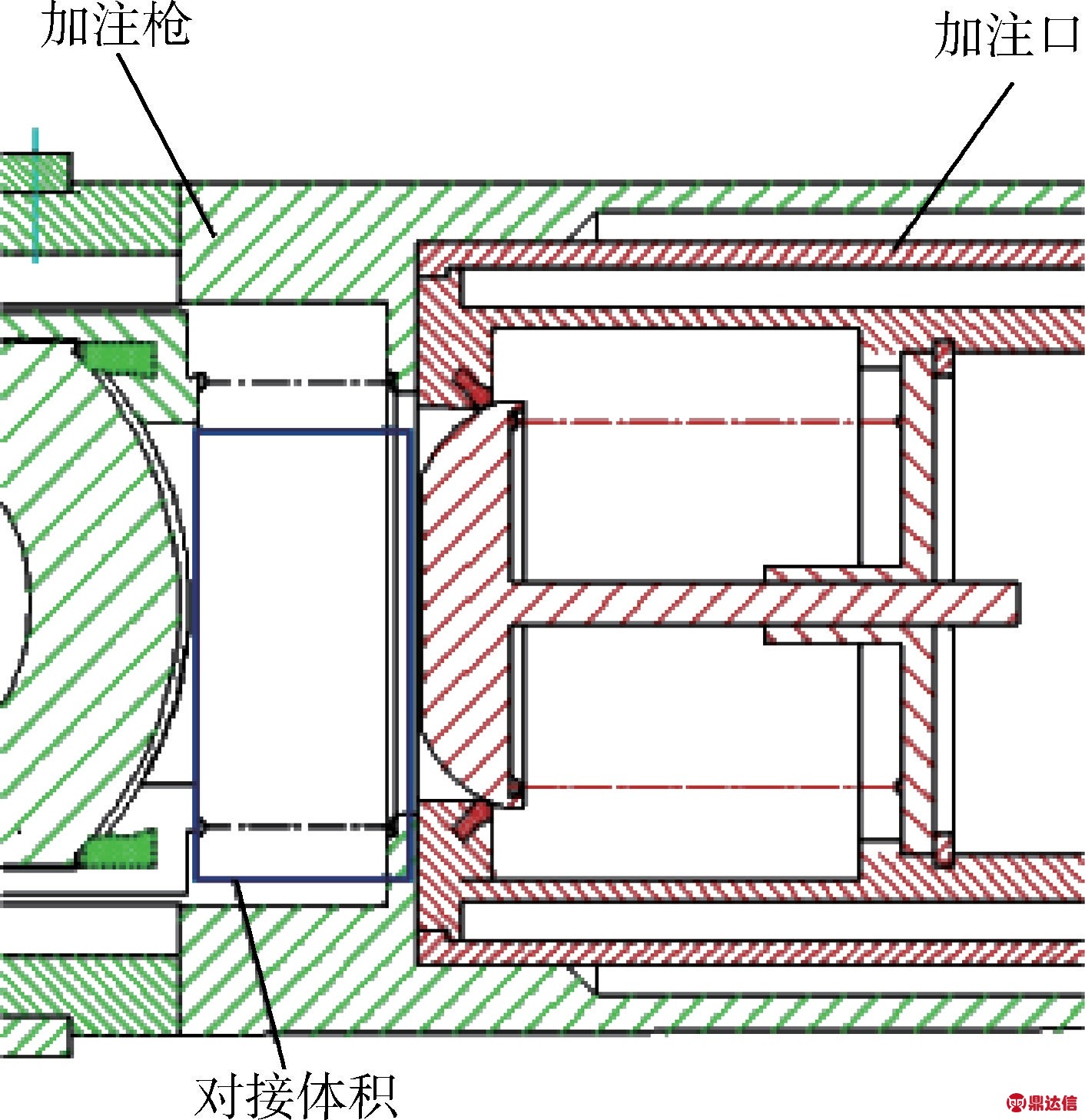

残留液氢是阀门完成液氢的加注工作后,分别与贮箱和真空软管断开连接,残留在阀门内部的液氢,液氢残留量与阀门内部的对接体积大小有关,对接体积指的是加注枪密封面与加注口密封面之间形成的体积,本文设计的阀门采用加注枪和加注口内外圆筒对接的设计方式,如图4 所示,可大大减小液氢对接体积,降低液氢加注结束后液氢残留量。

图4 加注口与加注枪的对接方式结构简图

Fig.4 Structure diagram of docking method for filling port and filling gun

3 超低温液氢加注阀设计计算

3.1 下阀杆的分析与校核

力矩包括:转动球体的流体动力矩T1,克服凸轮机构顶起顶杆力矩T2,轴承转动阻力矩T3。垂直轴线的力包括:轴承支撑力F1、F6,球体传递的介质力F3、F4,阀座密封力F2、F5。下阀杆受力如图5 所示。

图5 下阀杆受力图

Fig.5 Force diagram of lower stem

3.2 联轴器强度分析与校核

联轴器结构尺寸如图6 所示。

图6 十字滑块联轴器尺寸

Fig.6 Dimensional drawing of Oldham coupling

在转动阀杆时,单个陶瓷滚柱受力为:T’=FgL。

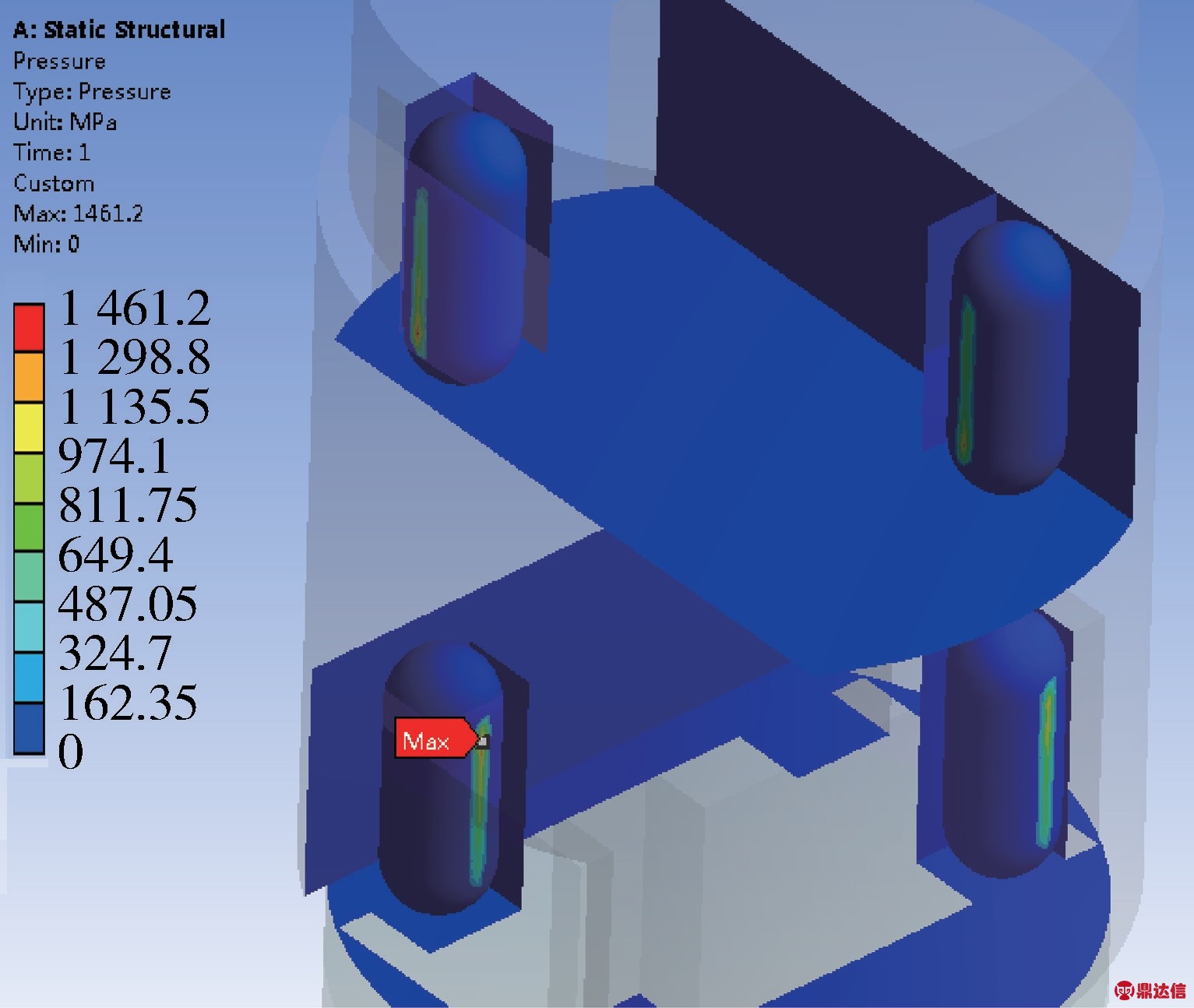

利用ANSYS 进行强度分析,得到如图7 结果。可知最大接触压力为1 461 MPa,而氮化硅陶瓷在接触应力为6.07 GPa 时,寿命为2.358 ×106 次,随着接触应力降低,寿命将进一步增大[1],因此在这种应力水平下阀门将能够满足使用要求。

图7 接触压力分布

Fig.7 Contact pressure distribution

4 上下阀杆间传热仿真分析

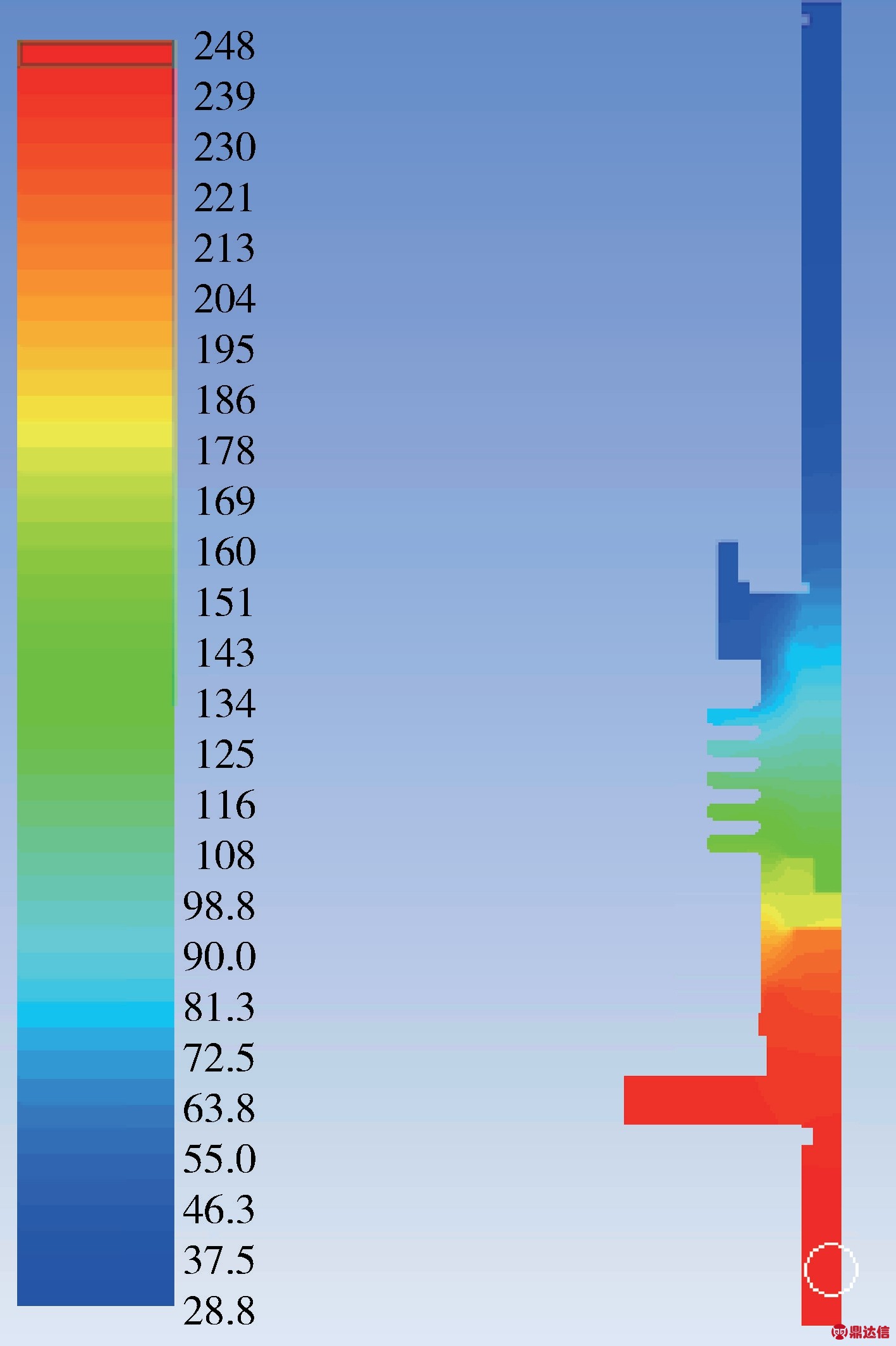

阀杆隔热主要通过十字滑块联轴器实现,同时在下阀杆设置节流环,节流环与阀杆之间为小间隙配合,不起密封作用,当少量液氢进入波纹管内腔吸热气化后,体积膨胀,形成气阻,避免液氢介质进入内腔,保证上阀杆和波纹管接触与气态氢接触,进一步降低传热量。

(1)材料设定:上、下阀杆和联轴器滑块为不锈钢材质;滚柱为陶瓷材料;波纹管为不锈钢结构;节流环为聚四氟乙烯。

(2)边界条件:下阀杆及节流环下端面为对流换热边界,换热系数为90 W/(m2·K),介质温度为20 K;上阀杆外侧为对流换热边界,换热系数为15 W/m2·K,介质温度为288 K。

针对阀杆传热,利用FLUENT 仿真得到如图8 所示温度分布。可见阀杆波纹管内腔中温度较高,流入的介质能够完全气化,实现了气体阻隔的功能。上阀杆温度为248 K,能够采用蓄能密封圈或O 型密封圈实现密封。

图8 阀杆温度分布

Fig.8 Stem temperature distribution

5 低温液氢加注阀绝热性能试验验证

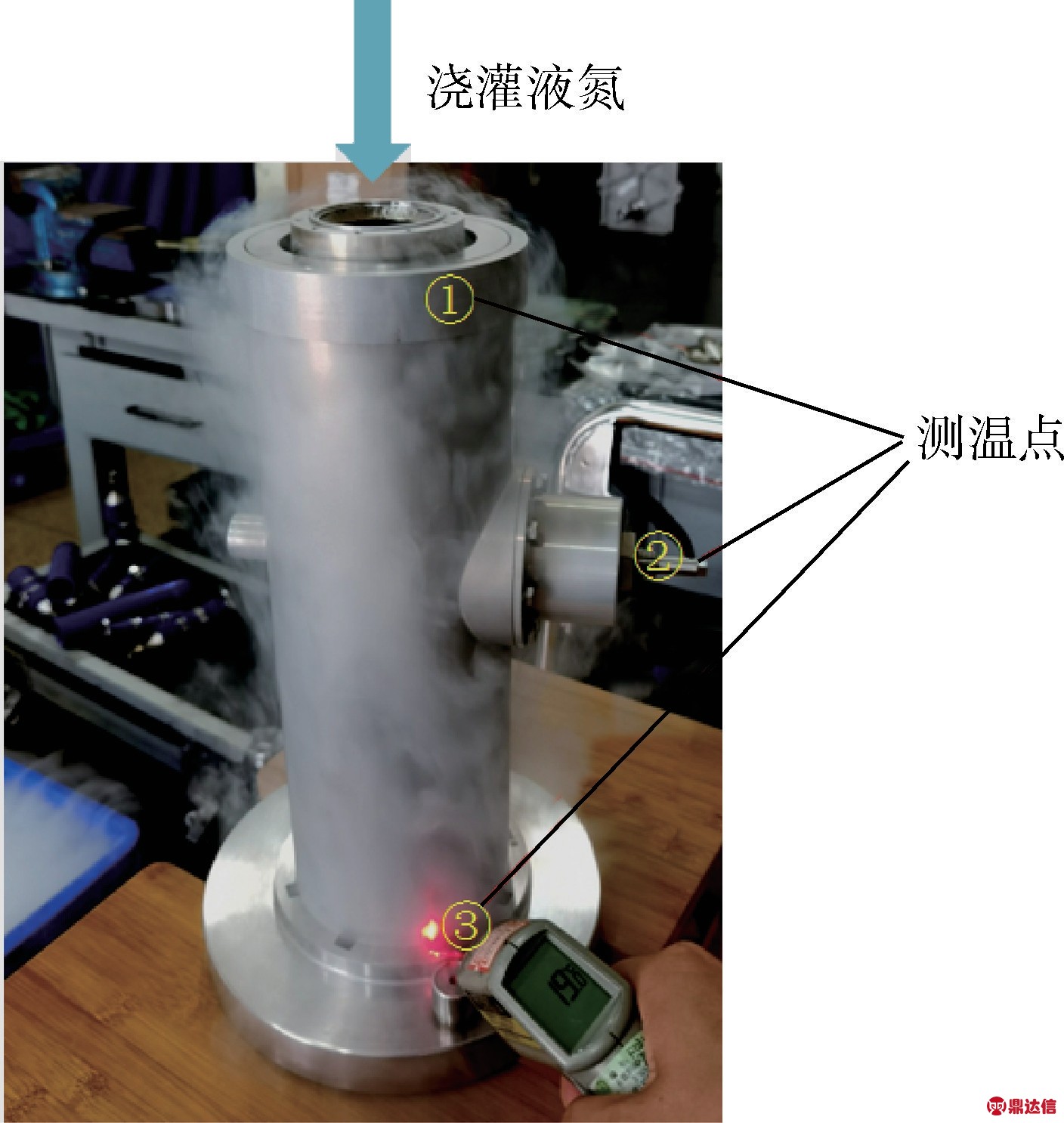

由于液氢试验存在一定的危险性,因此,试验中使用低温液氮对阀门进行预冷,进而测试阀门的低温绝热性能,试验系统如图9 所示。试验室内环境温度是26 ℃,试验前为液氢加注阀抽真空,真空度为1.4 Pa。在试验过程中,不断向液氢加注阀内浇灌液氮,与此同时,使用手持红外测温仪每隔5 min 测量图9 中的3 个测温点的温度,并记录试验数据,同时观察液氢加注阀表面情况。

图9 阀门绝热性测试试验

Fig.9 Value insulation test

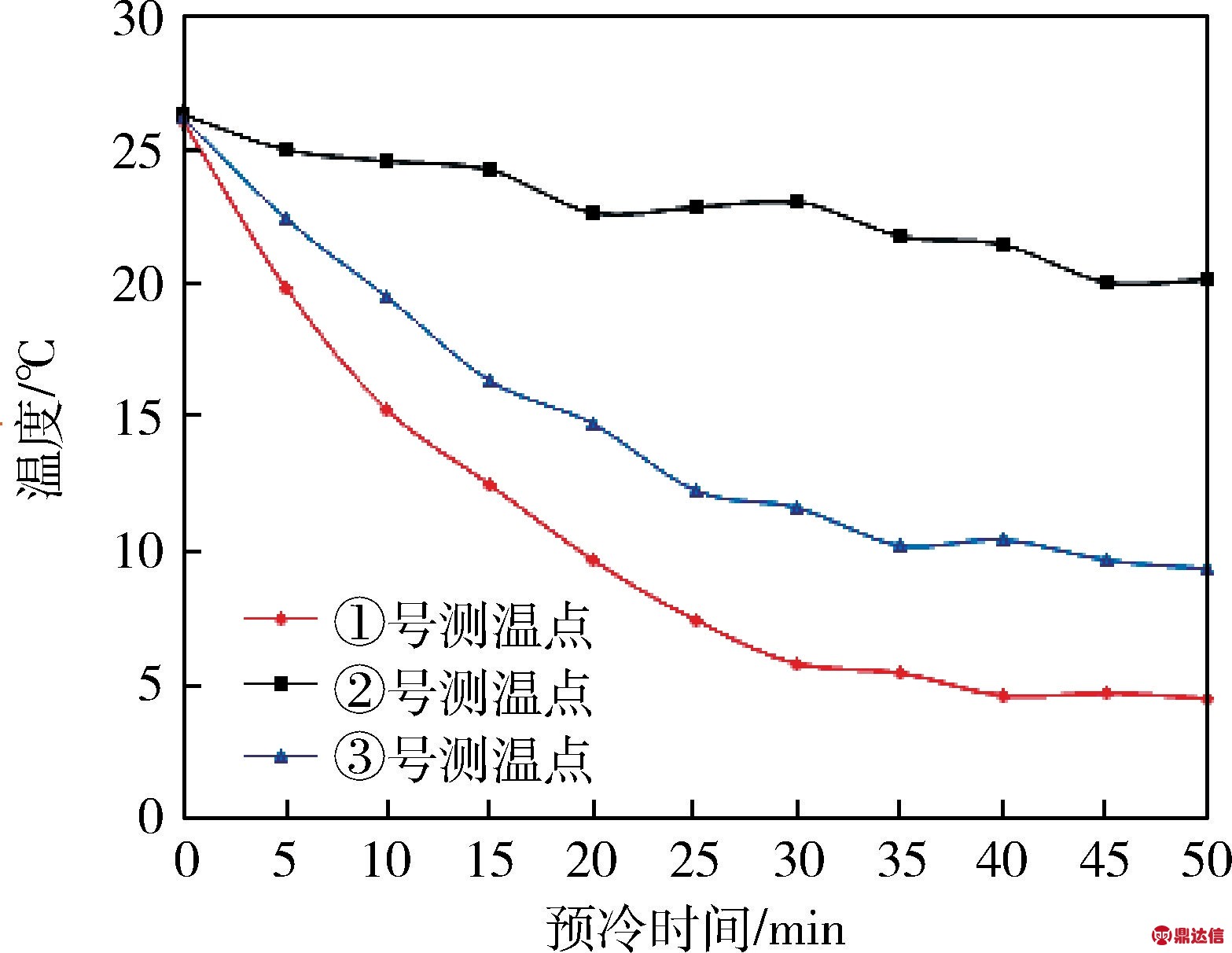

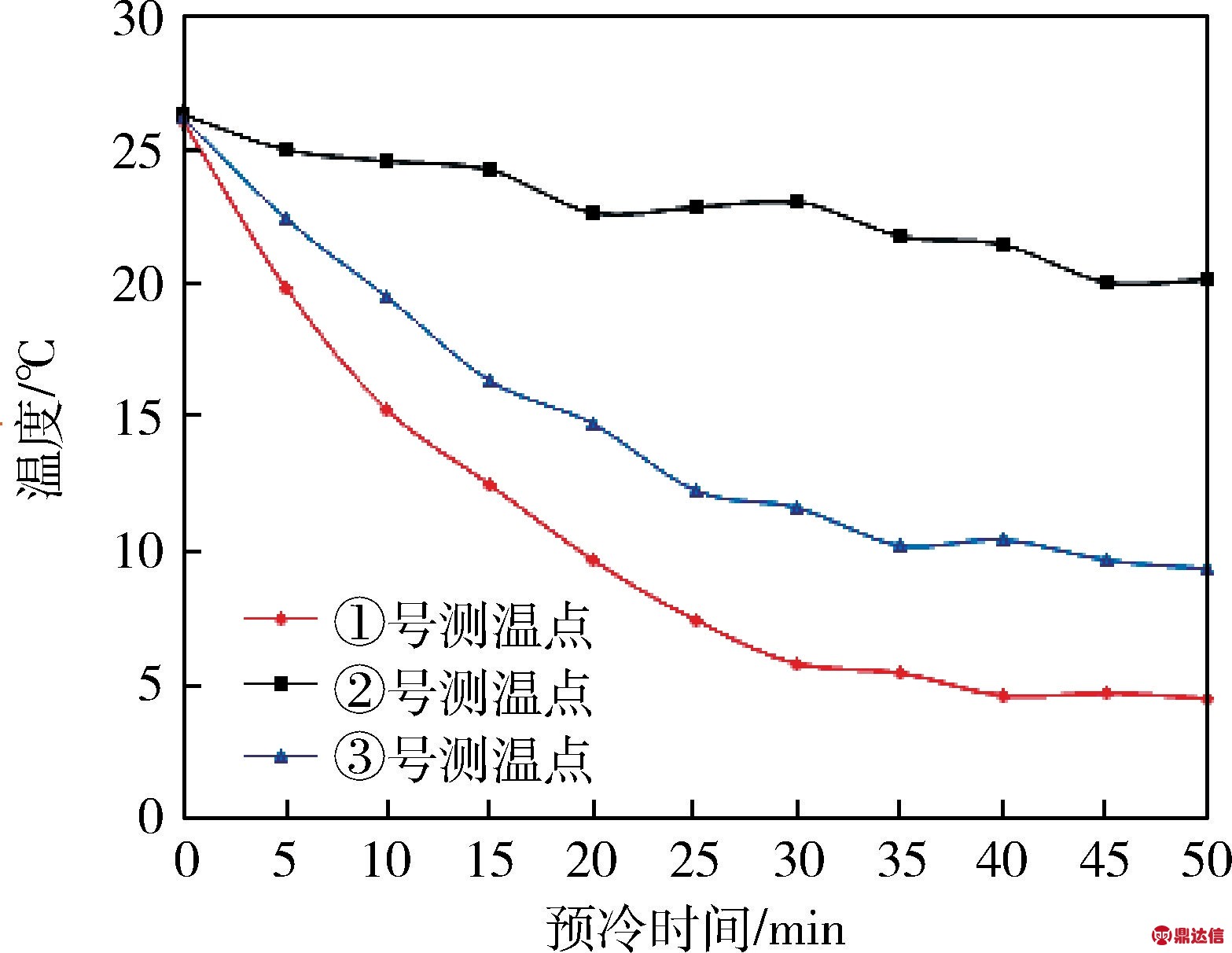

液氢加注阀表面上3 个测温点的温度变化情况如图10 所示,可以看出:在0—30 min 内,1 号和3 号测温点的温度均呈下降趋势,30—50 min 内,测温点的温度基本稳定,都在0 ℃以上;2 号测温点的温度下降幅度较小,维持在20 ℃以上,总体上试验测得的结果满足设计要求。

图10 3 个测温点的温度变化情况

Fig.10 Temperature changes at 3 temperature measurement points

6 结语

设计了一种液氢加注阀,该阀门采用高真空绝热技术,可有效降低阀门整体的漏热量,减少液氢因吸热气化而导致的介质损耗。采用上、下阀杆分段的设计方式可弥补阀体内部结构因低温作用而产生的变形量;采用加注枪和加注口内外圆筒对接的设计方式,减小了液氢对接体积,可大大降低液氢加注结束后液氢残留量。对阀门上、下阀杆受力、联轴器强度等进行理论分析与校核,并利用FLUENT 软件仿真分析了上下阀杆、波纹管的温度场的分布情况,最后通过试验测试了阀门的绝热性能。研究结果表明该阀门具备在低温工作环境下实现管路的快速通断功能,对同类产品的设计开发具有借鉴作用。