摘 要:由于目前活塞往复式交变试验机无法对气体介质压力仪表、真空仪表、正负压压力仪表及差压类压力仪表在静压环境下进行交变试验,设计了能在上述环境下进行交变试验的全压式交变机.首先按照一般压力表、精密压力表和数字压力计型评大纲中对交变试验要求的上限、下限、频率和次数等参数进行分析;其次通过对可产生正弦压力波的发生装置进行选型,通过计数器采集正弦波频率,并控制进气电磁阀在规定的交变次数内试验自动停止.样机试验结果表明:通过可控进、出气电磁阀产生的压力正弦波上限、下限和频率范围覆盖型评大纲要求的范围,上、下限控制误差不大于0.3%;通过可控进、出气流量阀控制的交变频率误差为型评大纲要求的不大于± 5次/min;计数模块统计次数与实际试验次数一致.

关键词:压力交变试验;电磁阀;自动控制

压力仪表的交变试验是压力仪表型式评价大纲要求必做的试验项目,主要用于测试压力敏感元件在疲劳工作状态下计量性能的稳定性.目前压力交变试验机采用活塞往复式控制原理,通过控制活塞位移控制受压腔内压力大小,达到交变实验的目的[1].活塞往复式交变试验机作为主流中、高压交变试验设备,已广泛应用.由于采用活塞系统而导致的密封性不足,温度影响稳定性和介质压缩比等参数的限制,活塞式往复交变机常应用于0.6~60.0 MPa液体介质的压力仪表交变试验.对要求使用气体介质的压力类仪表及微压级别仪表的交变试验,活塞式往复交变试验机不能满足要求,使用气体介质进行交变试验还无法有效的实现.

与活塞往复式交变试验机不同,本文利用充压、放压的原理,消耗一定的工作介质产生压力正弦波信号,这样的设计具有以下优点:每一个交变周期都进行充压动作,避免传统活塞往复式交变机在试验过程中由于系统泄漏需要进行补压的缺点[2];采用气体介质,满足单真空或压力真空复合式压力仪表的交变试验要求;准确控制交变压力上下限,同时满足差压类压力仪表在一定的静压环境下进行差压量程的压力交变要求.

全式交变机不仅可调交变幅度、交变频率,通过计数模块,还能实现自动记录交变次数,根据预设的交变次数自动停机的功能,真正意义上实现交变试验全过程无人值守[3].设计上采用压力传感器采集压力信号,经过放大后转换成数字信号[4],利用设置菜单,更改交变上、下限值,最后通过控制电磁阀的通断,得到一个正弦波形的压力信号.

1 工作原理

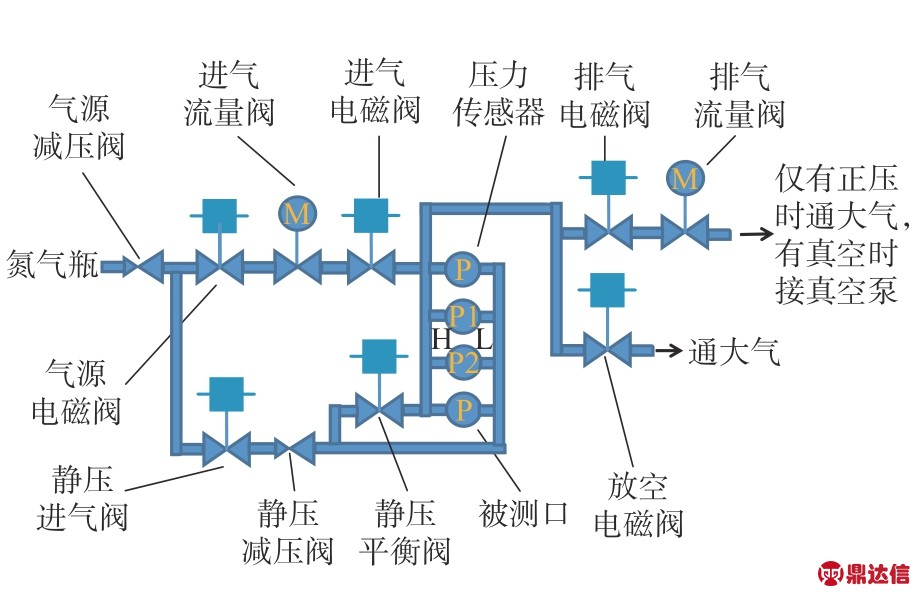

进行表压交变试验时,差压部分控制阀门关闭,系统压力升高时,进气电磁打开,气源进入系统,系统压力持续升高.当系统压力升高到设置的上限交变值时,单片机控制进气电磁阀关闭,排气电磁阀打开,氮气持续排除,系统压力下降.系统压力下降到设备下限交变值时,单片机控制排气电磁阀关闭,进气电磁阀打开,系统再次升压,完成一个交变周期,如图1所示,图中:M为电机;H、L分别为差压的高、低端;P1~Pn为n个被测口;P为压力标准.

一个交变周期内,系统压力上升的时间和下降的时间.(即交变频率.)取决于进气和排气的流量,电路部分的时频模块检测同一电磁阀两次动作的时间.压力上升时,进气电磁阀从开到闭的时间由进气流量决定[5],进气流量越大电磁阀开闭时间越短,交变上升时间越短,反之同理.压力下降时,排气电磁阀从开到闭的时间由排气流量决定.在进气压力恒定的情况下,通过改变进气、排气流量控制交变上升、下降的时间[6].通过脉冲宽度调制(pulse width modulation,PWM)信号到进气流量控制阀和排气流量控制阀[7],分别控制进气流量和排气流量,实现控制交变频率.

图 1 工作原理

Fig.1 Schematic of working principle

完成一个交变周期时,进气电磁阀通断一次,通过测量进气电磁阀开启的次数,就能得到交变次数.通过预设交变次数,在交变次数达到设置上限时,输出一组开关量信号,控制气源电磁阀由常通变为常断,同时输出另一组开关量信号,控制放空电磁阀由常断变为常通,气源断开,系统与大气相通,交变试验完毕.

在静压环境下进行差压交变试验时,将主传感器更换为差压传感器,选择差压模式.差压模式中,差压电磁阀组参与工作,实现在静压环境下进行差压交变的功能.

2 结构及组成

全压式交变机由气路部分和控制部分组成.气路部分采用氮气作为测试介质,减压阀控制气源压力,开关电磁阀与比例电磁阀控制交变压力.控制部分采用STM32单片机进行信号采集及运算[8],采用磁隔离芯片实现电路隔离,L9352B驱动芯片驱动开关电磁阀和比例电磁阀[9].

2.1 气路结构

气路部分由减压阀、开关电磁阀、流量电磁阀和压力传感器组成,压力传感器用于采集压力信号.预留3~6个试验样品安装接口,可同时进行多量程多台样品的试验.

气体间断性进入和排出系统,对气源有一定损耗.在设计中将气路系统总容积尽量缩小,减小对气源的消耗,节约成本的同时延长气源使用时间.

2.2 控制部分

压力信号来源于压力传感器,选用单晶硅压力传感器,响应时间 ≤ 1 ms,输出信号为mV级.根据传感器特性在激励电压5 V时,输出信号为 -30~150 mV.通过信号放大器得到数字信号参与运算.信号采集频率与传感器响应时间同步,达到1 kHz.交变试验要求交变频率60次/min,在一个交变周期内能采集约1 000次的压力信号,能准确地为单片机提供输入信号.

进行表压交变试验时,选择表压模式,这时静压进气阀、静压平衡阀和静压放空阀始终关闭.开始试验后,运算部分控制开关控制器向气源电磁阀发出开关量信号,控制气源电磁阀开启,向放空电磁阀发出开关量信号,控制放空电磁阀关闭,试验开始;当系统压力值达到交变压力上限时,运算部分控制开关控制器向进气电磁阀发出开关量信号,控制进气电磁阀关闭,同时向排气电磁阀发出开关量信号,控制排气电磁阀开启,系统排压;系统压力下降到交变压力下限时,运算部分控制开关控制器向进气电磁阀发出开关量信号,控制进气电磁阀开启,同时向排气电磁阀发出开关量信号,控制排气电磁阀关闭,系统升压,此时完成一个交变循环.

运算部分采集进气电磁阀通断时间,与设置的时间作比较,采集时间大于设置时间时,运算部分控制驱动芯片调整进气流量阀正向动作,进气流量增大,此时下次循环的采集时间减小,如此往复,直至与设置时间一致.同理,运算部分采集排气电磁阀由断到通的时间,与设置的时间作比较,可控制排气时间.

由上可知,进气电磁阀两次通路时一个交变循环完成,计数器采集到进气电磁阀通路的次数予以累加,达到显示部分设置的次数时,控制气源电磁阀关闭,同时开启放空电磁阀,气源截断,系统放空,交变试验结束.

在进行静压环境下差压交变试验时,选择差压模式,然后手动将静压减压阀排气端调整到所需要的静压力.单片机控制静压进气阀和静压平衡阀开启.在差压传感器和被测表两端施加静压.开始试验时,静压平衡阀关闭.差压传感器和被测表高、低压端截断.差压传感器两端测得压力差,后续原理与表压交变试验相同.差压交变试验结束后,静压进气阀关闭,静压平衡阀打开,差压传感器高低压端连通,差压为零,再打开放空电磁阀,系统通大气.差压模式下,静压减压阀始终保持低压端的压力为要求静压力,无需进行人工干涉.

3 系统设计

3.1 硬件设计

系统采用模块化设计,分别将传感器部分、计数部分与控制部分模块化[10].模块化设计便于更换量程,实现不同量程的试验要求.系统设计采用STM32单片机控制电路,由STM32信号产生电路、隔离电路和驱动电路组成,同时控制开关型电磁阀和流量阀,不同的是芯片输出信号的差异,分别为数字信号和PWM信号.

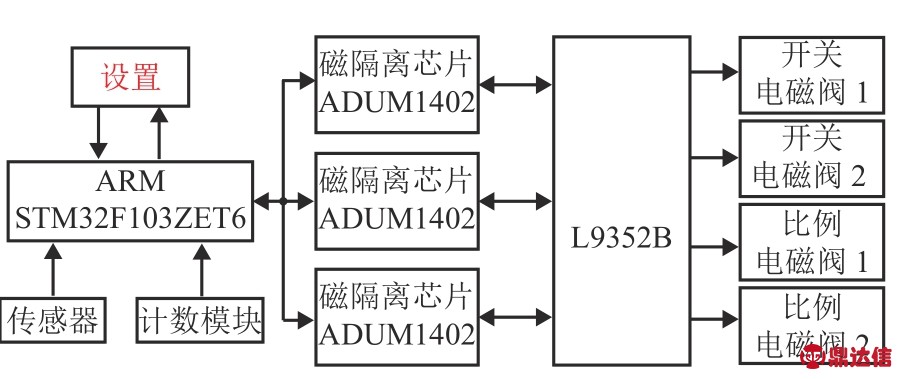

硬件系统控制核心采用STM32单片机,采用专用集成驱动芯片L9352B来控制和监测电磁阀[11].电磁阀电路框图如图2所示,采用隔离芯片实现主控芯片与驱动芯片的隔离,ARM输出的PWM或者数字信号在隔离芯片隔离后控制L9352B,从而控制电磁阀;电磁阀的状态通过L9352B输出后再经过隔离芯片隔离后输入ARM,实现了电磁阀状态的监控和统计.

图 2 电磁阀电路

Fig.2 Circuit diagram of solenoid valve

3.2 软件设计

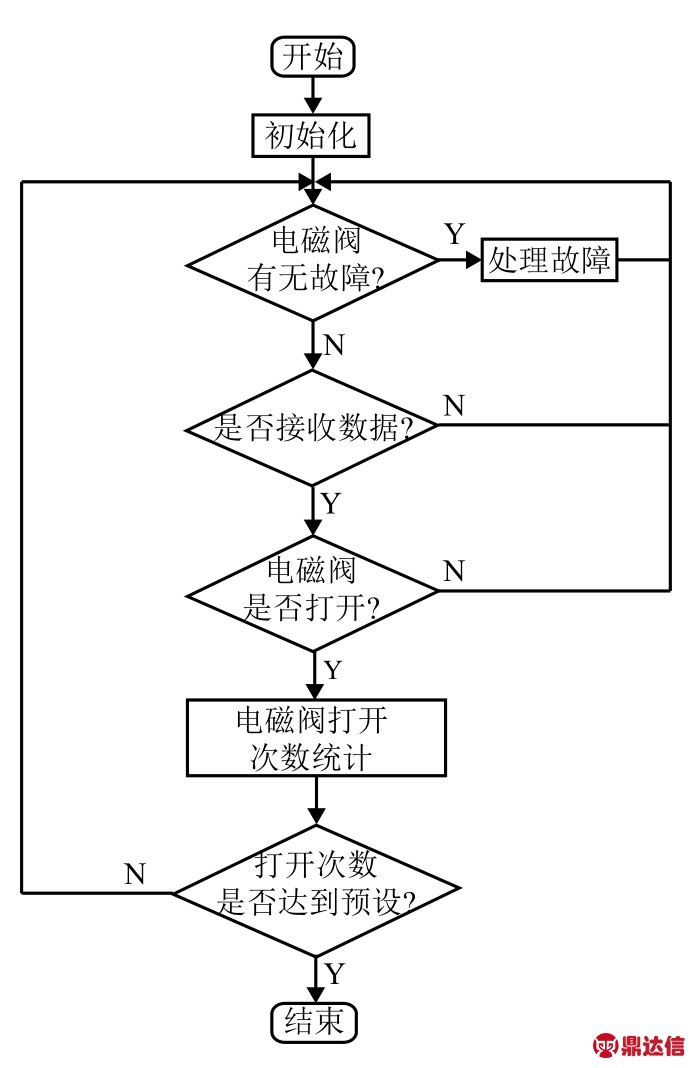

系统软件在Keil uVision 4的开发的环境中进行开发,使用C语言编写,采用从上到下的模块化设计方法[12].以STM32单片机控制进气电磁阀为例,程序流程如图3.

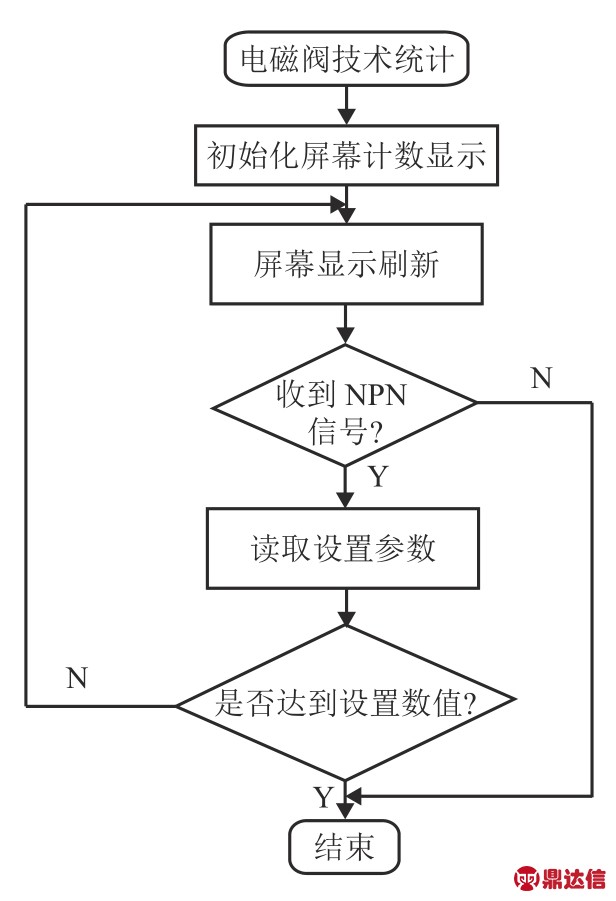

初始后首先检查故障,如有故障,处理后重新检测,直到无故障.下一步检查是否接收到数据,如果未接收到数据,重新检查故障,如果接收到数据,则判断电磁阀打开还是关闭.如果电磁关闭,返回故障检测,如果电磁阀打开,则统计打开次数.最后判断打开次数是否达到预设次数,如果未达到预设次数,再次返回故障检测,如果达到预设次数,则结束试验.其中电磁阀打开次数统计控制流程如图4,图中,NPN为开关量信号.

图 3 进气电磁阀控制流程

Fig.3 Flow chart of control program for inlet solenoid valve

图 4 计数器程序流程

Fig.4 Counter program flow chart

4 试验与分析

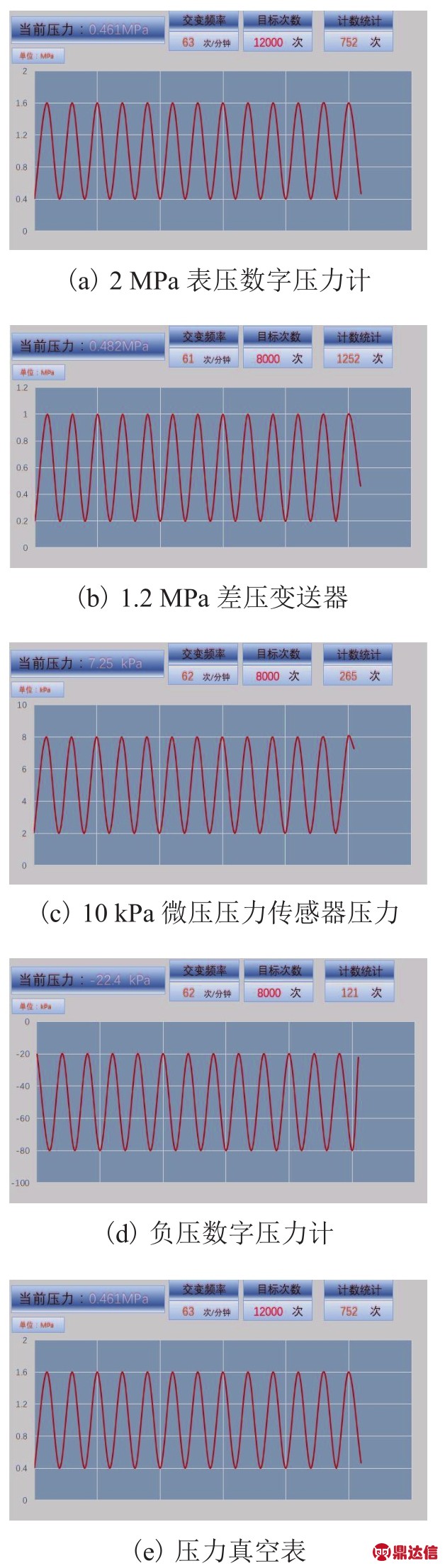

根据工作原理可知,每个交变周期的交变上限压力全部由气源提供,避免了活塞往复式交变试验机由系统泄漏带来的压力上限逐渐减小的情况,交变试验波形在试验前后完全一致,试验数据如图5.

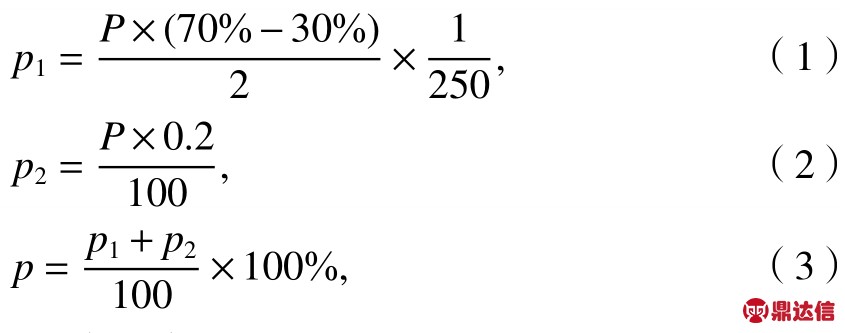

选取 -100~100 kPa的压力真空表进行交变试验,试验波形如图5(e),根据型式评价大纲[13]的要求,交变试验上限压力为满量程的75%(50 kPa),交变试验下限压力为满量程的25%(-50 kPa).分析试验波形图可知,一个交变周期内压力值的采集次数以及压力传感器的准确度直接影响交变试验中交变上、下限压力的准确.一个交变周期的压力信号采集频率达到1 kHz,在一个振幅内的采集次数达到250次,由采集频率带来的分辨力p1如式(1)所示.选用准确度等级为0.2级的压力传感器,由压力传感器带来的传感器误差p2如式(2)所示.交变机的最大误差p如式(3)所示.

图 5 交变试验数据

Fig.5 Alternating test data

式中:P为压力量程,kPa.

经过试验,计算得出交变机最大控制误差为0.28%,完全满足交变试验要求.

5 结 论

(1)解决了传统活塞往复式交变机在交变试验中需要人为去操作的问题,试验中采用一种全新的工作原理,结合简单的控制方式,实现了在压力交变试验中的全自动试验功能.

(2)补充了传统活塞往复式交变机无法实现的单真空或正压真空复合型交变试验的空缺.

(3)实现在差压类压力仪表在静压环境下进行差压量程的交变试验,弥补了原先技术层面上的空缺.

(4)自主开发控制软件,功能完整,人机交互界面友好,操作简单,真正意义上做到无人值守.

由试验数据可知,由于工作原理与活塞往复式交变试验机完全不同,试验结果优于设计技术指标,也优于活塞活塞往复式交变试验机.特别在介质要求为气体和量程偏小的情况下具有很多优点.除满足型评类压力仪表交变试验的要求外,对某些特殊行业和具有特殊要求的交变试验要求,如要求压力波形为三角波、方波等,也能具有改动空间.在对交变试验机的改进和发展上具有探索的方向.