摘 要:为研究超声对真空干燥黏稠食品物料的强化效应,搭建了一套真空超声干燥设备。以全蛋液为研究对象,进行超声强化真空干燥实验,探讨超声声能密度、超声作用时间、干燥温度对全蛋液干燥特性及微观结构的影响,并建立动力学模型。结果表明:超声波作用可强化物料内部传质过程,提高干燥速率,且超声强化效应随着声能密度的增大而增强。此外,超声处理时间不宜过长,当干燥温度为50 ℃,超声声能密度为2.0 W/g持续作用2.5 h之后,进一步延长超声作用时间对全蛋液干燥过程的强化效果不明显。扫描电子显微镜结果发现,超声处理会使物料组织间隙增大、连通性增强,同时形成更多的微细孔道,降低水分扩散阻力。对9 种薄层干燥数学模型进行实验数据的非线性拟合分析,结果显示:Page模型的决定系数R2均大于0.99,均方根误差和残差平方和均小于0.01,拟合效果最好。因此,Page模型可用来描述全蛋液超声真空干燥过程中水分比的变化规律。以Fick扩散定律为依据,确定全蛋液干燥传热传质有效水分扩散系数(Deff)的变化范围为:1.645 6×10-9~6.549 7×10-9 m2/s,且随着温度及超声声能密度的增大而增大。由Arrhenius方程建立有效水分扩散系数与温度的关系,得到全蛋液水分活化能(Ea)为16.151 2 kJ/mol。实验结果可为全蛋液真空超声干燥工艺参数优化及生产控制提供理论依据。

关键词:超声波;真空干燥;干燥特性;动力学模型;全蛋液

真空干燥作为一种传统的干燥技术,最主要的特点是可实现低温低氧干燥,在干燥领域得到了广泛关注;然而,真空干燥同时存在干燥时间长、干燥效率低等不足,从而限制了真空干燥技术在农产品干燥产业中的应用。物料干燥过程中决定干燥速率快慢的两个控制因素是:内部水分扩散和表面汽化扩散[1-2],若在真空干燥过程中,采取辅助措施以降低内部扩散阻力及改变表面对流状态,则有助于提高真空干燥干燥速率,缩短干燥时间[3]。

超声波是频率大于20 kHz的声波,在液体介质中传播时,与物质介质发生相互作用,产生机械效应、空化效应与热效应。超声波机械效应引起物质介质质点的交替压缩与拉伸,使质点运动增加,物质内部结构发生变化[4]。超声波空化效应主要是声空化,当超声波在液体介质中传播时,液体中的小气泡在超声作用下经历振荡、膨胀、收缩、崩溃等一系列变化,空化泡在固-液界面呈非对称性崩溃,产生微射流,进一步增加质点的运动,从而强化质热传递速率[5-7]。超声波热效应主要是液体介质吸收振幅大的声波能量并转化为热量的过程。

近年来超声波技术应用于干燥领域的研究日益增多,刘云宏等[3,8]分别进行了接触式超声强化热泵干燥苹果片及超声波强化热风干燥梨片干燥特性的研究,发现超声波辐射有利于加快物料内部传质过程,缩短物料干燥时间。Romero等[9]发现在黑莓生产过程中应用超声波技术,可以得到功能特性更好的产品,同时缩短干燥时间;Santacatalina等[10]进行了超声强化低温干燥苹果的研究,认为其机械效应可使细胞破碎,降解多酚类化合物,降低抗氧化能力;罗登林等[11]对香菇片进行超声联合热风干燥的研究,认为超声波的机械效应强化了由水分内扩散控制的干燥过程;Cárcel等[12]发现应用超声波可改善胡萝卜对流干燥,增加传质系数和有效水分扩散系数,加速干燥过程。

目前,一些学者对超声联合真空干燥技术进行了一定的研究[13-18],但是,将超声真空干燥用于黏稠食品物料干燥过程的研究鲜见报道;同时,黏稠食品物料由于其具有黏性大,透气性差等特点,难以实现快速高品质干燥;因此,本实验拟以全蛋液为研究对象,对其进行超声强化真空干燥的研究,探索超声作用对全蛋液干燥速率及微观结构的影响规律,建立全蛋液超声真空干燥动力学模型,以期为黏稠食品物料超声真空干燥工艺的研究和生产控制提供理论依据,为黏稠物料干燥难题开辟出一条新的道路。

1 材料与方法

1.1 材料与试剂

新鲜的洋鸡蛋,购于河南省洛阳市丹尼斯超市,并在2~4 ℃条件下贮藏。采用105 ℃烘箱法测得鸡蛋的初始干基含水率为3.17 g/g。

1.2 仪器与设备

AD500S-H型均质机 上海昂尼仪器仪表有限公司;YLJYE-100型水浴锅 北京科伟装备技术股份有限公司;SB-B30002型电子秤 浙江盛博电子衡器有限公司;GHRH-20型鼓风干燥箱 广东省农业机械研究所;JFC-1600型扫描电子显微镜 日本电子株式会社;DZ-400真空包装机 星火真空包装机械有限公司。

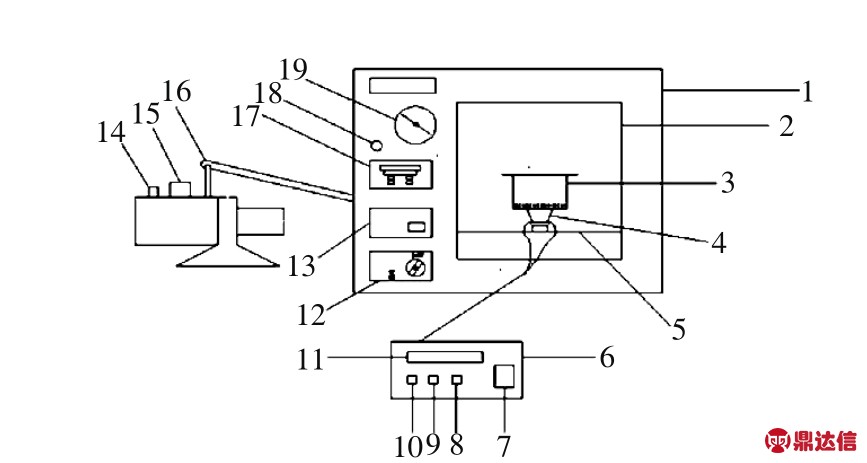

图1 超声强化真空干燥装置示意图

Fig. 1 Schematic diagram of the ultrasound-reinforced vacuum drying device

1.箱体;2.内胆;3.超声波接收装置;4.超声波换能器;5.隔板;6.超声波发生器;7.超声波发生器电源开关;8.扫频开关;9.设定时间;10.设定功率;11.电子显示屏;12.真空阀;13.电源开关;14.气镇阀;15.排气口;16.进气嘴;17.温度控制器;18.放气阀;19.真空表。

本研究所使用的真空超声干燥设备如图1所示,主要由超声波系统、真空系统及温控系统组成。其中超声波系统由超声波发生器、超声波换能器及超声波接收装置组成。超声波发生器的作用是把普通交流电转换成与超声波换能器相匹配的高频交流电信号,通过电缆与换能器相连,以驱动换能器工作,本设备功率调节范围为0~300 W。超声波换能器是转换器件,将电信号转变成相应的机械振动,结构主要包括超声波振子及超声波接收装置。本研究所用超声波振子为喇叭形陶瓷压电超声振子。尺寸参数为:高度为68 mm、底面直径45 mm、喇叭口直径65 mm。超声波接收装置是采用耐腐蚀的不锈钢板制作而成的正方形容器,用来盛放液体物料,其通过专用超声波振子黏合胶(环氧树脂AB胶水)黏接到超声换能器的表面。尺寸参数为:高100 mm、边长100 mm、壁厚2 mm。

1.3 方法

1.3.1 材料预处理

预处理:新鲜鸡蛋→清洗→消毒(50 mg/L的二氧化氯消毒液浸泡10 min)→打蛋→搅拌→均质→巴氏杀菌(45 ℃,30 min)。杀菌后的蛋液直接用于干燥实验,每次用量为50 g。

1.3.2 超声干燥实验设计

选取干燥温度、超声声能密度、超声作用时间为试验因素,分别进行单因素试验。固定超声声能密度为2.0 W/g,超声作用时间为3 h,选取干燥温度为30、40、50、60、70、80 ℃,研究干燥温度对干燥特性的影响;固定干燥温度为50 ℃,超声作用时间为3 h,选取超声声能密度为0.0、0.4、0.8、1.2、1.6、2.0 W/g,研究超声声能密度对干燥特性的影响;固定干燥温度为50 ℃,超声声能密度为2.0 W/g,选取超声作用时间为0.5、1.0、1.5、2.0、2.5、3.0 h,研究超声作用时间对干燥特性的影响。干燥过程中每隔20 min,快速取出样品称其质量,并快速放回,直至含水率(干基)小于0.1 g/g,干燥结束,将干燥所得全蛋粉进行真空包装。

1.3.3 干燥特性分析

1.3.3.1 水分比及干燥速率

干燥过程中的水分比(moisture ratio,MR)及干燥速率参考张绪坤等[19]的计算方法。

1.3.3.2 有效水分扩散系数及活化能

根据Fick第二扩散定律,水分比也可采用式(1)表示。

式中:t为时间/s;L为物料厚度/m;M0、Me与Mt分别初始含水率、平衡含水率及t时刻含水率/(g/g);Deff为有效水分扩散系数/(m2/s)。

将上式左右两端分别求对数,可得式(2)。

以式(2)为基础,将ln MR与t在直角坐标系上作图,获得斜率F后利用式(3)计算有效水分扩散系数Deff。

有效水分扩散系数Deff与活化能的关系可根据Arrhenius方程建立[20](式(4))。

式中:T为干燥温度/K;Ea为活化能/(kJ/mol);R为气体常数(8.314 J/(mol·K));D0为Arrhenius方程的指前因子/(m2/s)。

将式(4)等号两边分别取自然对数,可得到ln Deff与1/T的线性关系表达式(式(5))。

根据ln Deff与1/T线性关系的斜率值-Ea/R,计算出活化能Ea。

1.3.4 微观结构

采用扫描电子显微镜对全蛋粉进行微观结构观察,取适量样品粉碎,将粉末固定于直径1 cm的导电台上,采用离子溅射技术进行喷金处理,在放大倍数为5 000 倍时,置于电子显微镜下进行观察、拍照。

1.3.5 干燥曲线的数学模型

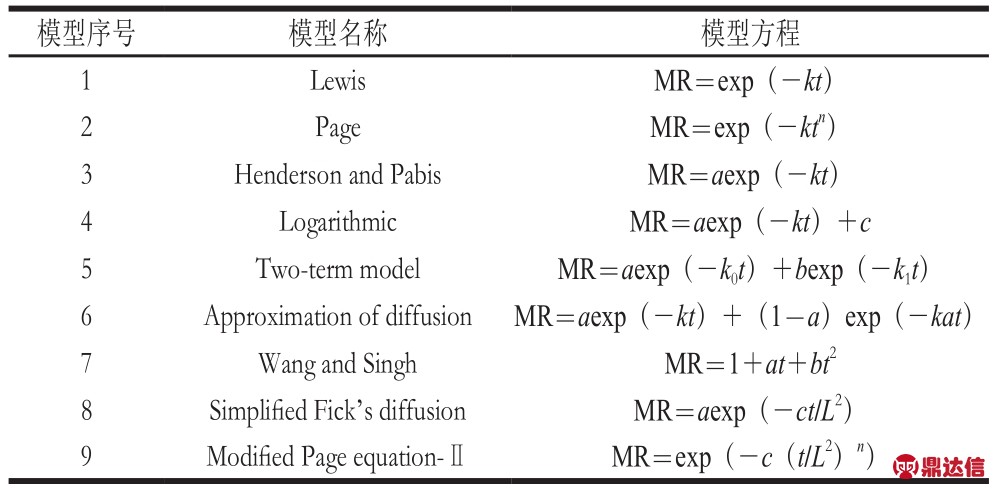

参考国内外常用的食品薄层干燥数学模型[21-28],如表1所示,采用表1中的9 种数学模型对真空超声干燥实验数据进行拟合。

表1 食品薄层干燥数学模型

Table 1 Mathematical models of thin layer-drying curves

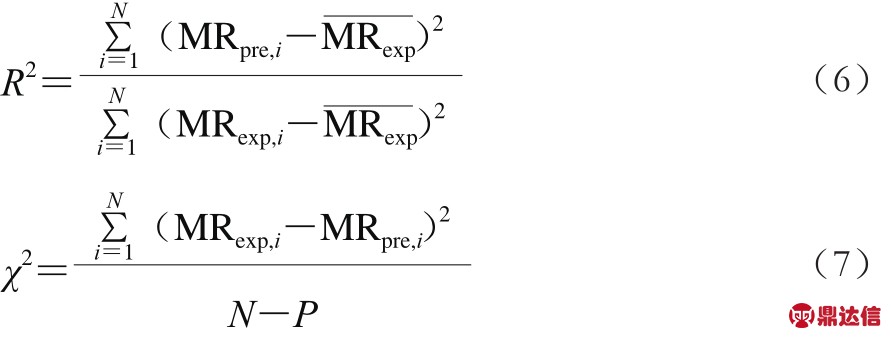

模型的精确度分析采用决定系数R2、均方根误差(root mean square error,RMSE)及残差平方和χ2。R2越高,RMSE和χ2越低,说明模型拟合度越高,以此选出最合适的干燥模型。R2、χ2和RMSE的表达式如式(6)~(8)所示。

式中:N为实验数据个数;P为参数个数;MRpre,i为预测水分比;MRexp,i为实测水分比; 为实测水分比的算术平均值。

1.4 数据统计分析

实验中的实验数据利用Origin 8.5和DPS 7.5软件进行处理。

2 结果与分析

2.1 全蛋液真空超声干燥特性及微观结构分析

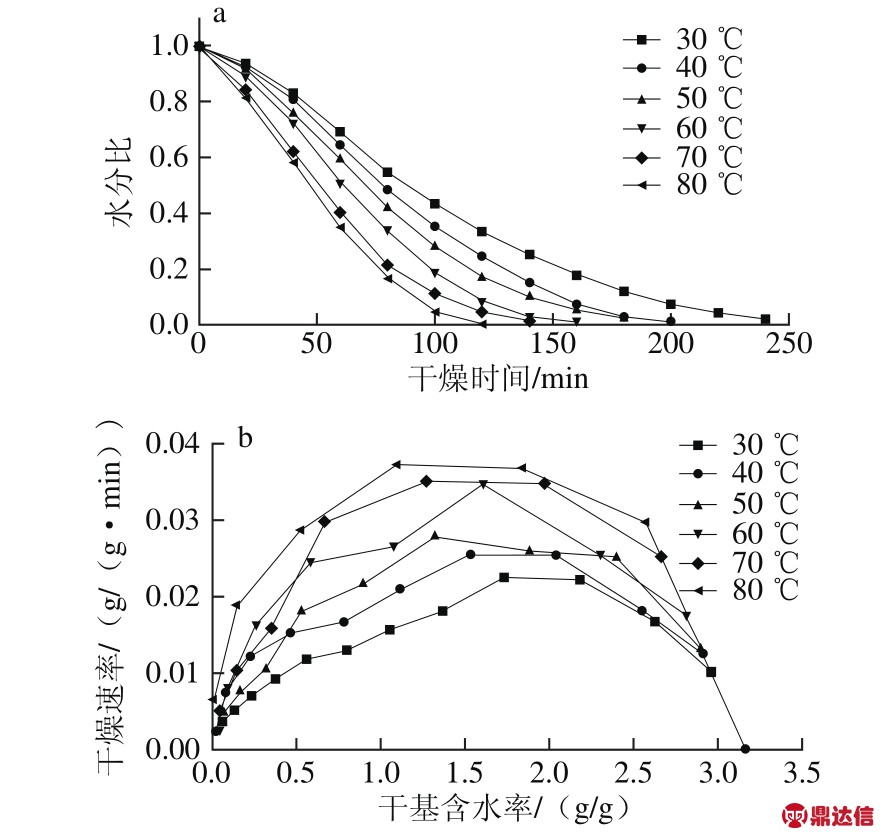

2.1.1 干燥温度对全蛋液真空超声干燥特性的影响

在超声声能密度为2.0 W/g,超声作用时间为3 h,设定干燥温度为30、40、50、60、70、80 ℃,不同温度下的物料干燥曲线及干燥速率曲线如图2a、b所示。

图2 干燥温度对超声强化真空干燥全蛋液干燥特性的影响

Fig. 2 Effect of temperature on drying characteristics of liquid whole egg

a.不同温度下全蛋液的干燥曲线;b.不同温度下全蛋液的干燥速率曲线。

由图2可知,与30 ℃的干燥时间240 min相比,40、50、60、70、80 ℃的干燥时间分别约降至200、180、160、140、120 min,分别缩短了16.7%、25.0%、33.3%、41.7%、50.0%。与30 ℃的平均干燥速率0.011 94 g/(g·min)相比,其余温度干燥速率分别为0.014 25、0.015 48、0.017 35、0.019 51、0.022 51 g/(g·min),分别提高了19.3%、29.6%、45.3%、63.4%、88.5%。这是由于温度越高,物料内部水分传递能力越强,蒸发量越大,越有利于干燥过程进行。但温度过高,产品出现焦黄现象,而温度过低,干燥时间较长,所以采用40~70 ℃的干燥温度较好,同时有研究发现,随着温度的升高,超声波的强化效应逐渐减弱[29],因此在后续研究超声对干燥过程的强化效应时,固定温度采用50 ℃。

2.1.2 超声声能密度对全蛋液真空超声干燥特性及全蛋粉微观结构的影响

2.1.2.1 超声声能密度对全蛋液真空超声干燥特性的影响在干燥温度为50 ℃,超声作用时间为3 h,设定超声声能密度分别为0.0、0.4、0.8、1.2、1.6、2.0 W/g,不同声能密度下物料干燥曲线及干燥速率曲线如图3a、b所示。

图3 超声声能密度对超声强化真空干燥全蛋液干燥特性的影响

Fig. 3 Effect of ultrasound energy density on drying characteristics of liquid whole egg

a.不同声能密度下全蛋液的干燥曲线;

b.不同声能密度下全蛋液的干燥速率曲线。

由图3可知,无超声作用时干燥时间约为400 min,平均干燥速率为0.007 37 g/(g·min)。加入超声作用且声能密度分别为0.4、0.8、1.2、1.6、2.0 W/g时,干燥时间分别约为280、240、220、200、180 min,平均干燥速率约为0.010 35、0.011 98、0.012 97、0.014 05、0.015 48 g/(g·min),与无超声作用相比,干燥时间分别缩短了30%、40%、45%、50%、55%,平均干燥速率分别提高了40.4%、62.6%、76.0%、90.6%、110.0%。由此可见,超声波作用可显著提高干燥速率及缩短干燥时间,这是因为超声波在液体介质中传播时,其机械效应、空化效应及热效应的结果。其机械效应可产生强大的剪切力,其空化效应可产生瞬时的高温、高压,且空化泡的塌陷产生强大的冲击波,在固-液界面产生微射流及声冲击,这两种效应产生强大的破坏力,破坏蛋液的胶团结构,使孔隙率增大,空隙结构的连通性增强,降低水分扩散阻力[3]。同时超声作用会破坏大分子之间键合作用,使液体黏度降低,流动性增加,间接增大水分蒸发面积,有利于水分蒸发,加速干燥过程。此外,液体介质吸收超声波能量转变成热能;使自身温度升高,均提高了水分迁移速率;同时随着超声声能密度的增大,到达物料内部的能量增多,超声所产生的机械效应及空化效应也相应增强,形成了更大的破坏力,产生了更多的微细孔道,从而增强了水分扩散速率。由图3b还可以看出,在干燥后期,干燥速率曲线之间的距离越来越小。一方面是由于物料含水率不断降低,内部水分扩散阻力显著增大;另一方面,随着物料干基含水率的降低,超声波在物料中传播的衰减系数逐渐增大,其机械效应和空化效应随之减弱,超声强化效果不明显[30]。

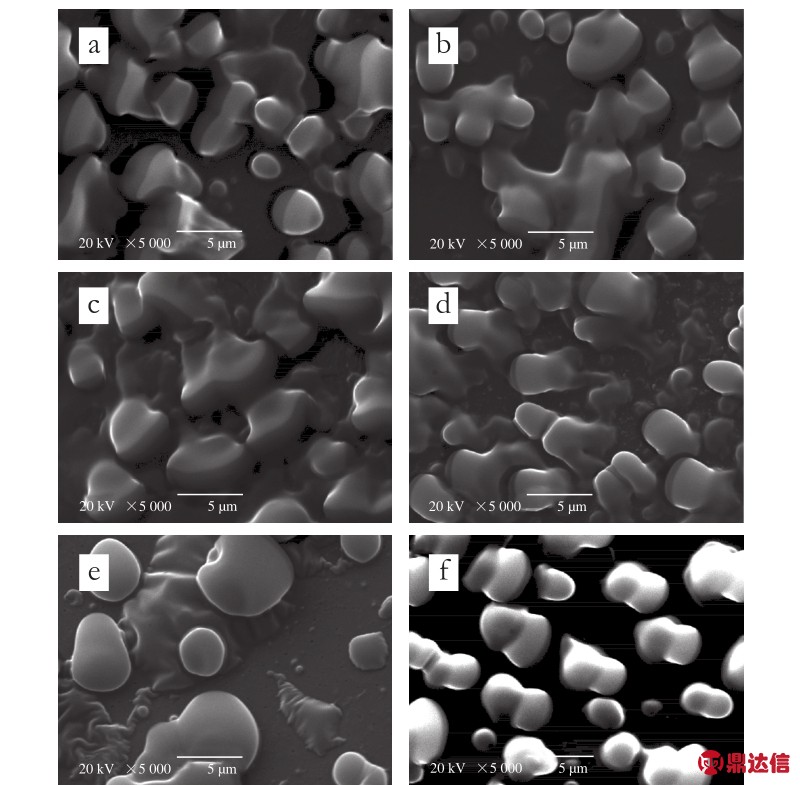

2.1.2.2 超声声能密度对全蛋粉微观结构的影响

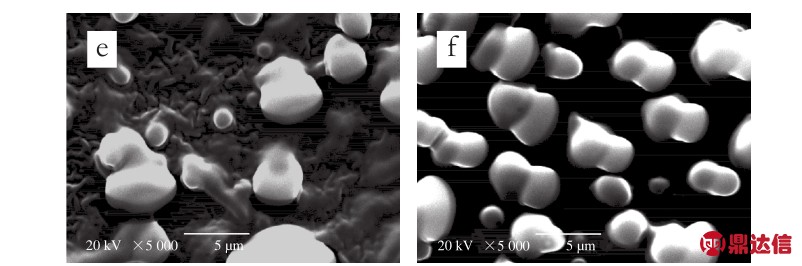

利用扫描电子显微镜观察不同声能密度下全蛋粉组织结构的变化,如图4所示。

图4 不同声能密度下全蛋粉组织结构的扫描电子显微镜图

Fig. 4 Scanning electron micrographs of whole egg powder produced under different ultrasound energy densities

a~f.超声声能密度分别为0.0、0.4、0.8、1.2、1.6、2.0 W/g。

由图4可知,无超声作用(图4a)时,全蛋粉结构较为致密,但同时也存在一定的组织间隙。当超声声能密度为0.4 W/g(图4b)及0.8 W/g(图4c)时,全蛋粉组织结构变化不明显,这是由于超声声能密度较低,其强化效果较差。当超声声能密度为1.2 W/g(图4d)及1.6 W/g(图4e)时,由于超声机械效应及空化效应,全蛋粉组织间隙增大,结构较为疏松。当超声声能密度为2.0 W/g(图4f)时,全蛋粉组织结构疏松,颗粒较小且均匀分布,是由于超声的机械效应及空化效应使液体中的固体表面受到急剧破坏,细胞破碎,且超声在液体中作用时,能够到达物料的各个部分,从而使其更均匀[12]。

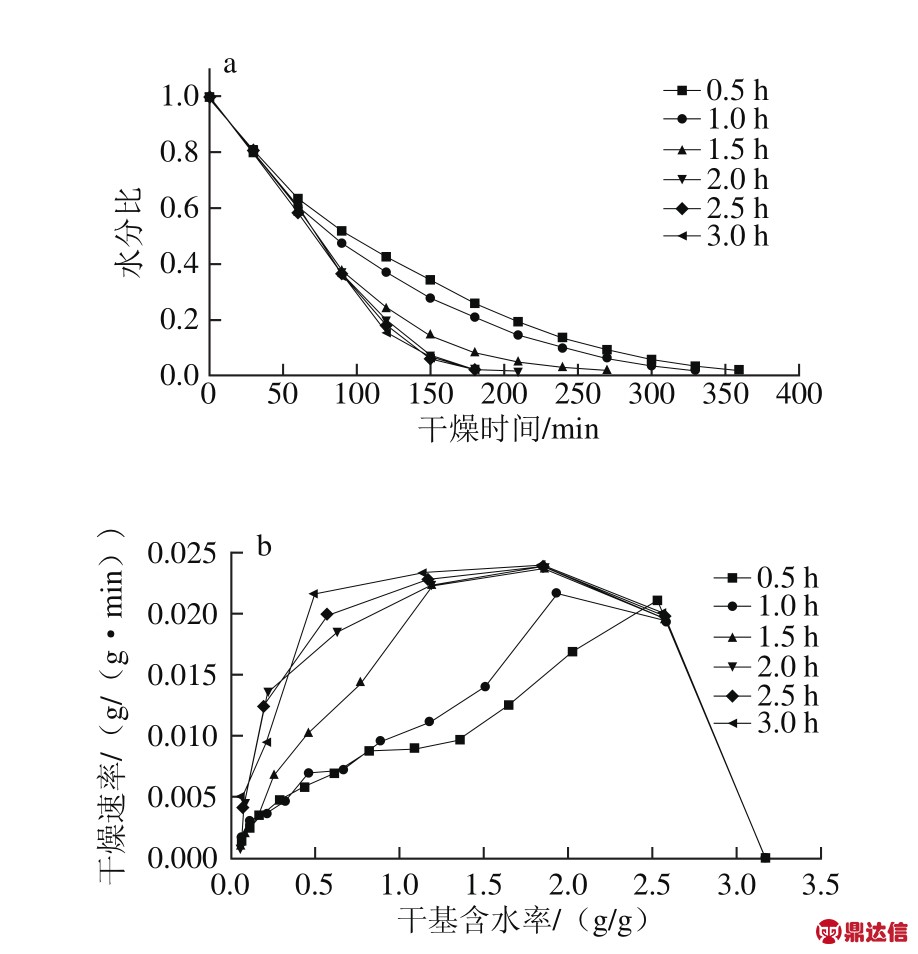

2.1.3 超声作用时间对全蛋液真空超声干燥特性及全蛋粉微观结构的影响

2.1.3.1 超声作用时间对全蛋液真空超声干燥特性的影响

在干燥温度为50 ℃,超声声能密度为2.0 W/g,设定超声作用时间分别为0.5、1.0、1.5、2.0、2.5、3.0 h。不同超声作用时间下物料干燥曲线及干燥速率曲线如图5a、b所示。

图5 超声作用时间对全蛋液真空超声干燥特性的影响

Fig. 5 Effect of ultrasonic treatment time on drying characteristics of liquid whole egg

a.不同超声作用时间下全蛋液的干燥曲线;

b.不同超声作用时间下全蛋液的干燥速率曲线。

由图5可知,与无超声作用(干燥时间为400 min)相比,超声作用时间分别为0.5、1.0、1.5、2.0、2.5、3.0 h时,干燥时间分别约为360、330、270、210、180、180 min,分别缩短了10.0%、17.5%、32.5%、47.5%、55.0%、55.0%。超声作用时间在0.0~3.0 h间,每延长0.5 h,干燥速率分别增加了8.0%、8.8%、23.6%、35.3%、24.3%、10.0%。由此可知,超声作用时间在0~1 h内,超声波强化效果未能充分发挥,干燥速率增加缓慢,而当超声作用时间达到2.5 h时,继续延长超声处理时间,干燥速率的增加也不明显,这主要是因为超声波的空化效应只能发生在液体中,而在固体中的特征阻抗较大,衰减系数大,随着物料含水率的降低,超声波在物料传播过程中衰减增大,强化效果降低。因此,超声作用时间也不宜过长[31]。

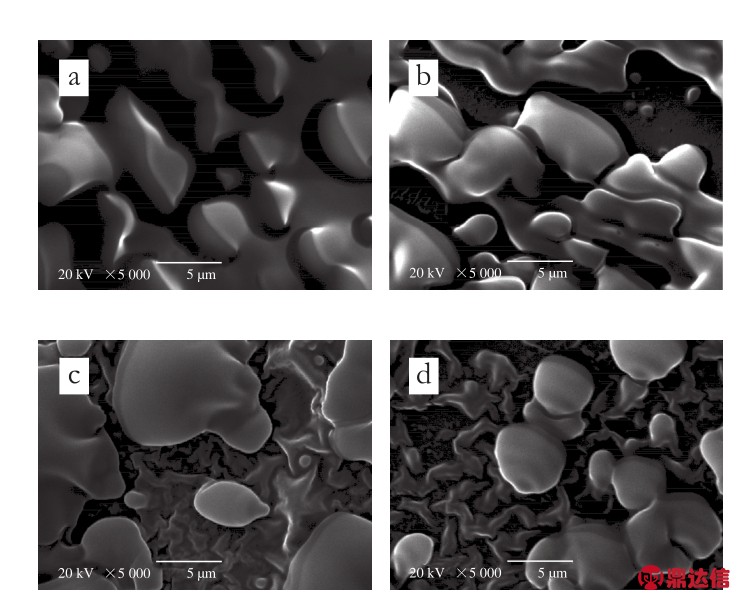

2.1.3.2 超声作用时间对全蛋粉微观结构的影响

利用扫描电子显微镜观察不同超声作用时间下全蛋粉组织结构的变化,如图6所示。

图6 不同超声作用时间下全蛋粉组织结构的扫描电子显微镜图

Fig. 6 Scanning electron micrographs of whole egg powder produced with different ultrasonic treatment times

a~f. 超声时间分别为0.5、1.0、1.5、2.0、2.5、3.0 h。

当超声作用时间为0.5 h(图6a)时,全蛋粉组织结构与无超声作用相比,变化不明显。当超声作用时间为1.0~1.5 h(图6b、c)时,全蛋粉组织结构中产生新的微细孔道,连通性增强,这是超声机械作用及空化作用的结果,同时,干燥过程中也可以发现,在无超声及超声作用时间较短时,液体表面出现硬化、“结皮”现象,不仅阻碍内部水分的蒸发,而且使全蛋粉结构致密。当进一步延长超声作用时间至2.0~3.0 h(图6d、e)时,到达物料的超声能量增多,其机械效应随之增强,在强大的剪切力下,物料组织间隙反复拉伸、断裂,此外,空化泡的不断崩溃使液体流动性增强,表面硬化及“结皮”现象逐渐减弱,从而加速内部水分的迁移速率,提高干燥速率。同时,干燥产品质地疏松,易于与容器分离,利于粉碎及后期加工。

2.2 全蛋液真空超声干燥的动力学模型

2.2.1 干燥模型的选择

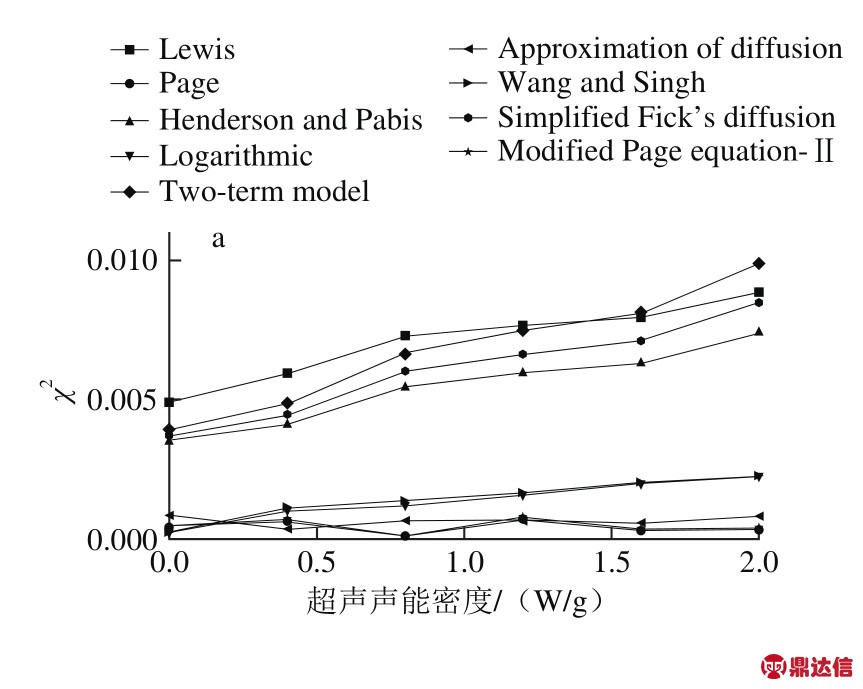

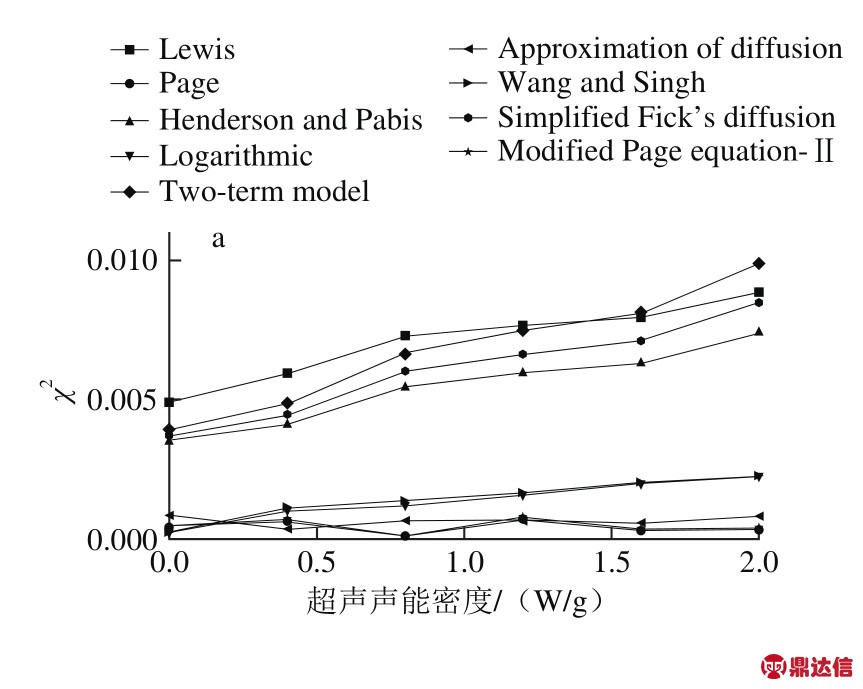

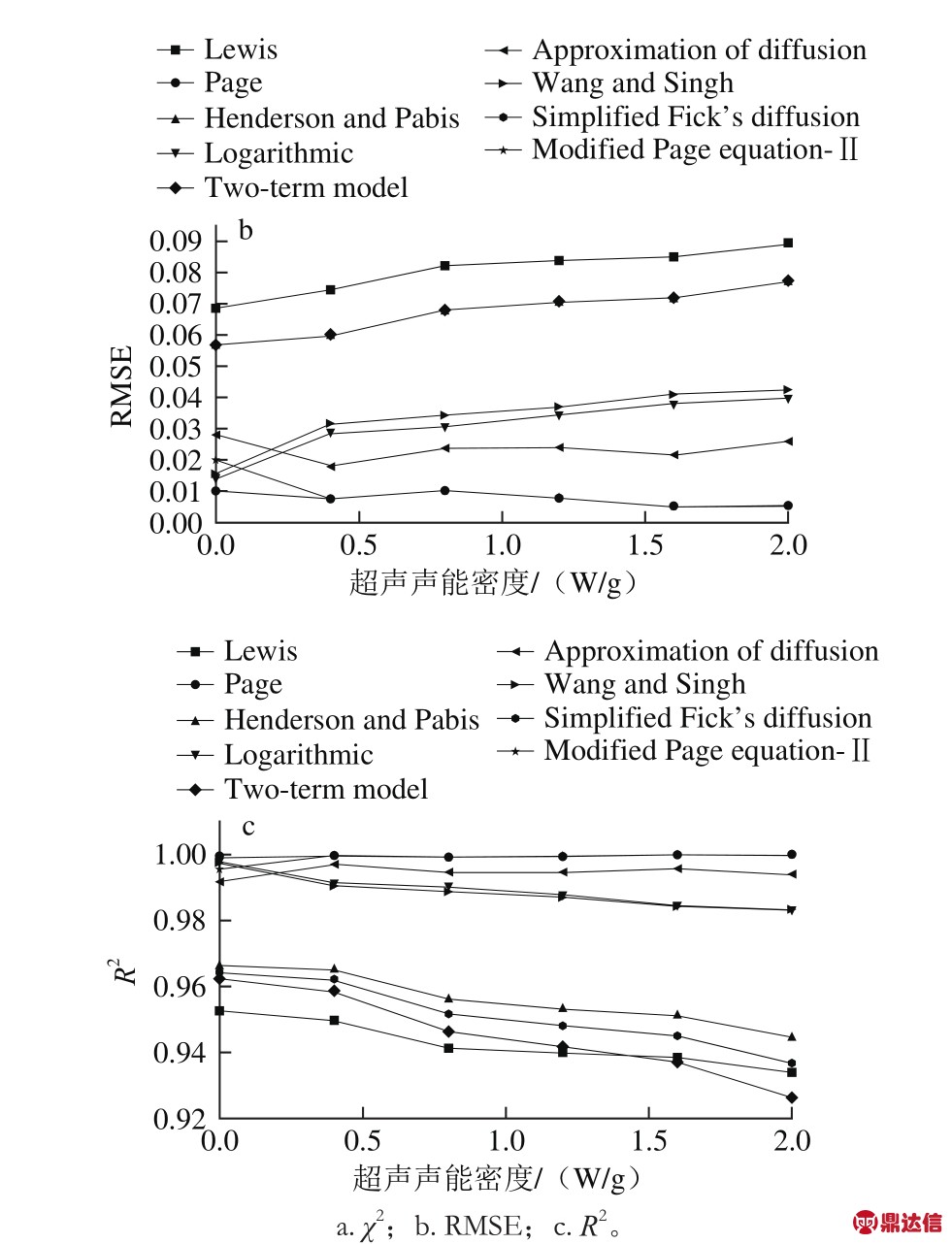

当干燥温度为50 ℃、超声作用时间为3 h,不同超声声能密度时,分别对表1中的9 种数学模型进行拟合、求解,各数学模型的拟合结果如图7所示。

通过比较R2、RMSE和χ2的大小来确定最优的干燥模型。从图7可以看出,Page模型的R2最高,RMSE和χ2较小,拟合程度最好,对本研究其他干燥实验数据进行拟合分析的结果也显示Page模型的拟合效果最好,因此,该模型能很好地描述全蛋液超声真空干燥过程。

图7 各种薄层干燥模型的统计结果

Fig. 7 Statistical results obtained from different drying models

2.2.2 模型建立(参数回归)

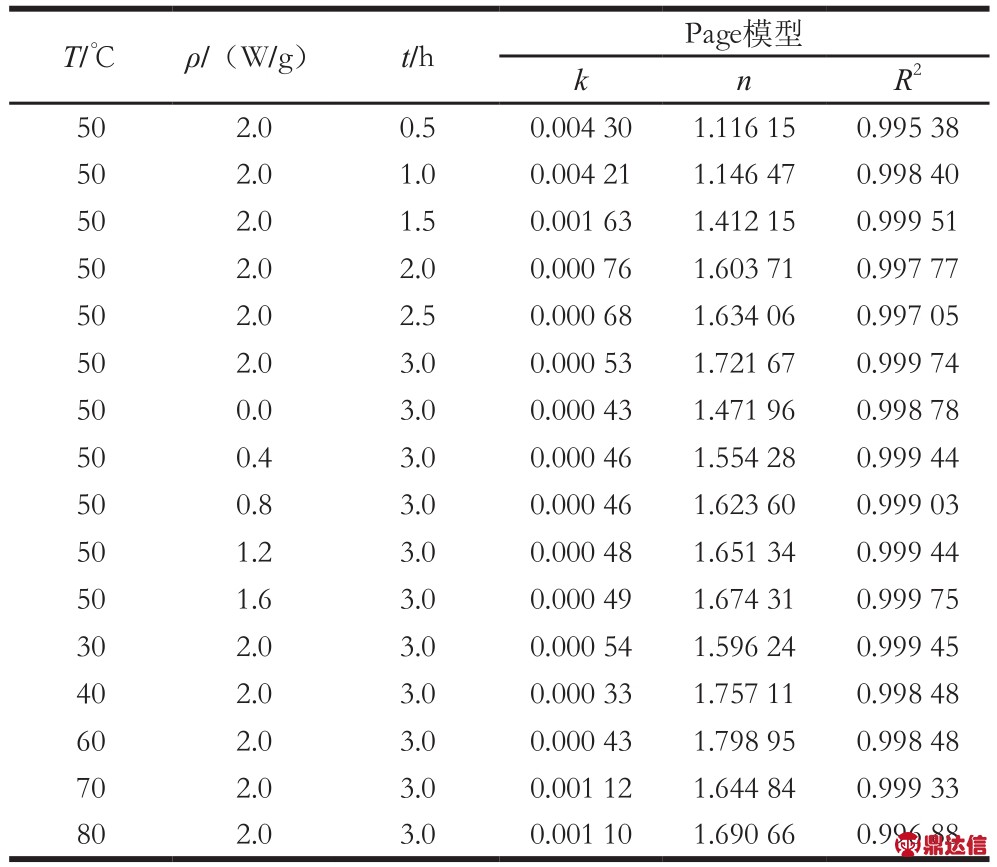

采用Page方程对不同干燥条件下的实验数据进行拟合,得到相应的参数值k和n。如表2所示。

表2 不同干燥条件下的模型参数值

Table 2 Model parameters under different drying conditions

由表2可知,随着干燥温度(T)升高,k值逐渐减小,n值先增大后减小;随着声能密度(ρ)增大,k和n值逐渐增大;随着超声作用时间(t)延长,k值逐渐减小,n值逐渐增大。因此干燥常数k和n是关于T、ρ和t的函数。

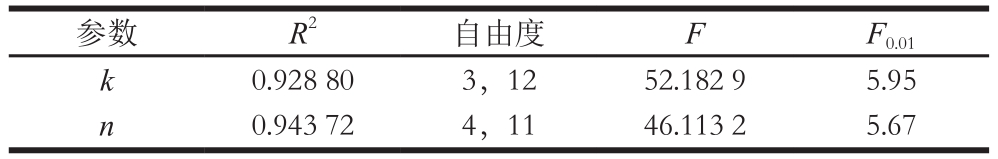

根据实验数据,用DPS软件对k和n进行二次多项式逐步回归分析,求解Page方程中k和n的回归方程,剔除不显著的影响因素(P>0.05),得到回归方程及回归方程的方差分析结果,如表3所示。

表3 回归方程的方差分析

Table 3 Analysis of variance of regression equation

k、n的回归方程分别如式(9)、(10)所示:

k=0.006 332 7-0.004 239 6t+0.000 000 151T2+0.000 723 4t2 (9)

n=1.314 043-0.000 191T2-0.043 329 7t2+0.006 81T×t+0.042 216ρ×t (10)

由表3可知,Page模型参数k和n均有F>F0.01,回归方程显著。

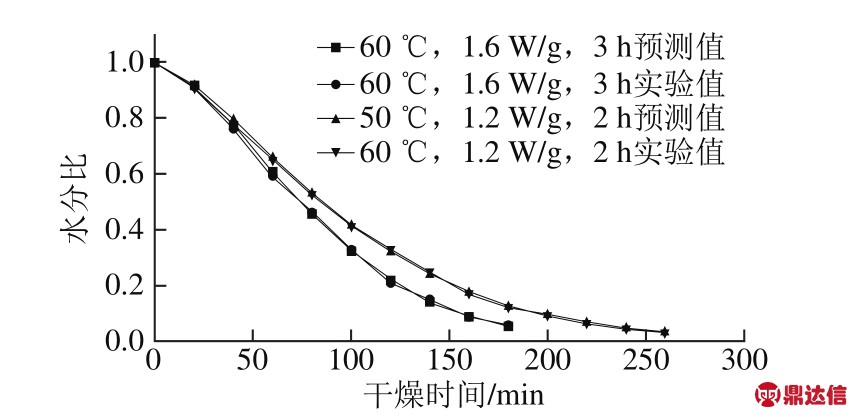

2.2.3 干燥模型的验证

为了验证模型的精准性,将干燥温度50 ℃、超声声能密度1.2 W/g、干燥时间为2.0 h及干燥温度60 ℃、超声声能密度1.6 W/g、干燥时间为3.0 h时的实验数据与模型预测值进行比较,结果如图8所示,在整个干燥过程中,实验值与Page模型的预测值拟合度较好,最大的相对误差(相对误差=︱实验值-预测值︱/实验值)为5%,说明Page模型能较准确地描述全蛋液超声真空干燥过程中的水分变化规律。

图8 不同条件下MR实验值与预测值的比较

Fig. 8 Comparison between experimental and predicted data of MR under different conditions

2.3 有效水分扩散系数及活化能

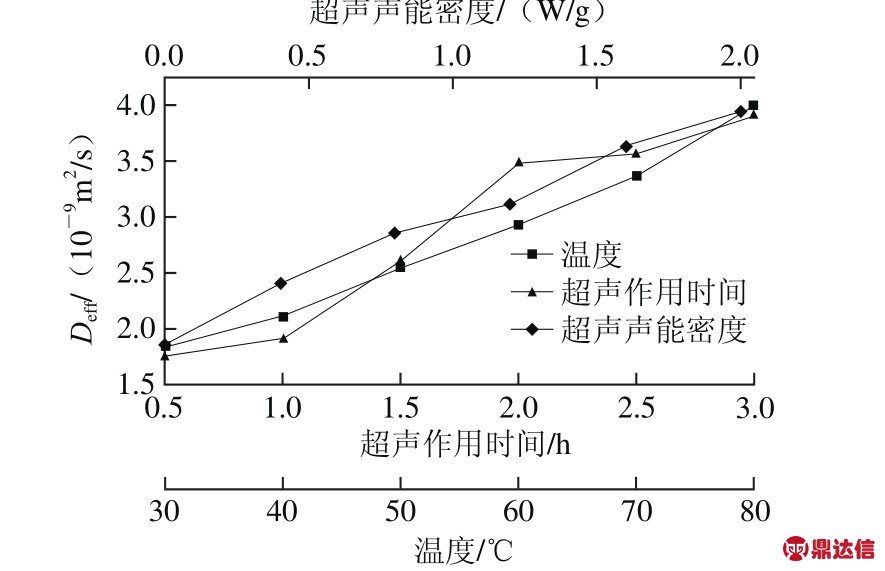

2.3.1 有效水分扩散系数

将本实验干燥过程中的实验数据转换为-ln MR与t,并采用Origin 8.5软件进行线性拟合,拟合方程的斜率为F,根据式(3)计算得到Deff。本实验Deff的变化范围为:1.645 6×10-9~6.549 7×10-9 m2/s。图9表明了随着干燥温度、超声声能密度的增大,有效水分扩散系数Deff增大。另外,在一定超声作用时间内,有效水分扩散系数随超声作用时间的延长而增大,与前文干燥速率随超声时间变化规律一致。同时,扫描电子显微镜结果也显示,经过超声处理后,物料的组织间隙增大,形成更多的微细孔道,有利于内部水分的扩散,从而提高有效水分扩散系数。

图9 不同干燥条件下的有效水分扩散系数

Fig. 9 Effective moisture diffusivity under different drying conditions

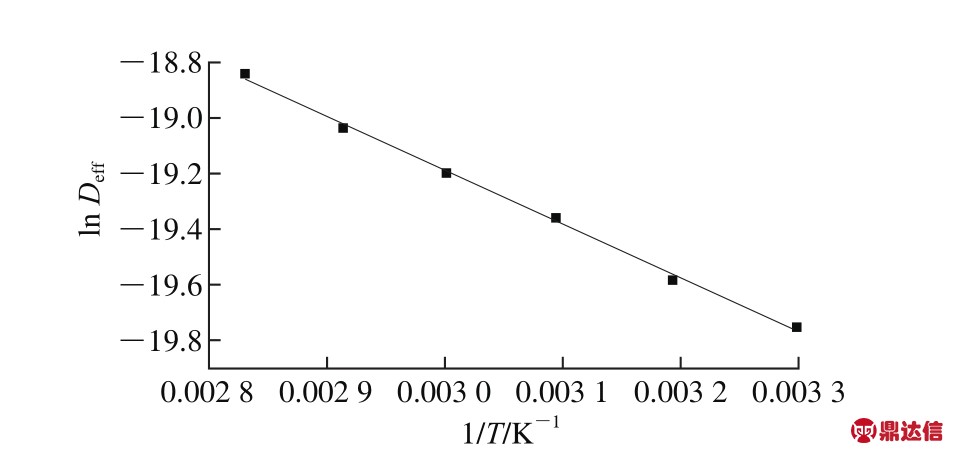

2.3.2 活化能

图10 ln Deff与1/T的线性关系

Fig. 10 Linear relationship between ln Deff and 1/T

如图10所示,将ln Deff与1/T的曲线进行线性拟合,方程为ln Deff=-13.359 91-1 942.649 03(1/T),R2=0.996 9。其斜率值为-Ea/R,从而计算出全蛋液干燥的活化能Ea为16.151 2 kJ/mol。

3 结 论

全蛋液真空超声干燥实验结果表明,超声作用可加速全蛋液的真空干燥过程,且超声对干燥过程的强化效应随着声能密度的增大而增强;另外,超声作用时间不宜过长,在干燥温度为50 ℃,超声声能密度为2.0 W/g时,超声持续作用2.5 h之后,进一步延长超声作用时间对全蛋液干燥过程的强化效果不明显。

在全蛋液真空干燥过程中采用超声进行干燥强化可有效提高物料的水分扩散系数,其范围为1.645 6×10-9~6.549 7×10-9 m2/s。Deff值随着干燥温度、超声声能密度及超声作用时间的增大而增大,表明超声作用可有效降低传质阻力,提高水分扩散能力。

全蛋液真空超声干燥的动力学模型满足Page方程,并经过实验验证,用模型模拟的含水率变化情况与实际测量基本相符;因此,可以采用该模型对真空超声干燥过程中全蛋液含水率的变化进行预测和控制。