摘 要:分析了漏气和材料放气对低温容器绝热层真空寿命的影响及评价,提出了模拟漏放气加速真空寿命的试验原理。详细描述了模拟漏放气量的估算方法、试验步骤及数据处理。进行了以氢模拟材料放气或漏气的真空寿命加速模拟试验。结果表明采用模拟漏放气加速真空寿命试验是一种简单、有效、可靠的低温容器真空性能测试研究方法。试验数据分析表明降低夹层内的材料放气、提高吸附剂对氢的吸附效率是延长低温容器真空寿命的有效途径。

关键词:低温容器 真空寿命 材料放气 漏气

1 引 言

真空绝热低温容器结构一旦确定后,其产品寿命很大程度上取决于其真空寿命。影响真空寿命的因素是真空下的材料放气和真空夹层的渗漏,真空寿命的维持主要依靠吸附剂在真空下对残余气体分子的吸附。当真空下材料的放气或真空夹层渗漏的气体量大于吸附剂在真空寿命阈值时的吸附能力时,真空寿命终止。尽管其产品结构仍然完好,但真空寿命的终止,意味着失去使用价值。从某种意义上说真空绝热低温容器一旦交付使用,其真空寿命就已经被赋予。产品真空寿命的因素实质上由制造过程或组装中对渗漏控制、绝热层的抽真空、材料以及吸附剂激活的预处理等因素决定。在制造过程中对渗漏的控制主要是使用氦质谱检漏仪进行检测,氦质谱检漏仪有足够高的灵敏度,可检出小于1×10-10 Pa·m3/s漏率范围的漏孔。而将低温容器漏率控制在小于1×10-7 Pa·m3/s范围以内时,对真空寿命的影响就会很小了。在漏气对液氮容器使用寿命的影响[1]的研究结果中提出:在保证真空寿命5年的条件下,有效容积3 L和10 L液氮容器的允许漏气率最大值为1.585×10-7 Pa·m3/s和2.5×10-7Pa·m3/s的技术参数。而对于有效容积更大的低温容器来说,其允许漏气率值可以更大。

国外20世纪60年代前后就有吸附剂吸附性能对真空寿命的影响研究,Bailey J R等人就低温低压吸附对真空寿命的影响进行了5A分子筛进行在液氮温度下对H2、He、Ar、Ne、O2、N2的吸附研究[2],表明5A分子筛在液氮温度下对H2、He、Ne的吸附性较弱。而文献[3]的研究通过进一步的液氮温度下的吸附等温线更清晰的证实5A及13X分子筛在液氮温度下对H2的吸附远远小于对N2、CO2的吸附3个数量级以上。20世纪70年代美国肯尼迪航天中心对39B发射场的10根高真空多层绝热液氢管路真空夹层残余气体组份分析认为,影响真空寿命的主要因素是残留在液氢管路真空夹层中含量在80%以上的H2造成的[4]。

文献[5]对高真空多层绝热液氧容器真空寿命影响因素进行了分析和研究,认为材料放气对夹层真空寿命的影响要大于漏气对真空寿命的影响。从而可适当放宽对漏率的设计指标要求。大型低温容器当采用30 kg的5A分子筛低温吸附剂和0.1kg的PdO常温吸附剂时,只要控制夹层漏率小于1×10-6Pa·m3/s及放气速率5×10-7Pa·m3/s时,运用高纯热氮气多次置换,并加热抽真空的工艺后,可确保高真空多层绝热液氧容器真空寿命不低于5年。由于在制造时严格执行了抽真空等各项工艺,经实际测量其夹层的漏放气速率远远优于设计指标。许多年后,经检修其常温时的夹层真空度仍保持在10-1Pa数量级。

在微小型低温容器中,杜瓦真空寿命成为制约探测器性能的关键指标[6],用氦漏率检测、静态热负载测试及高温加速实验等多种方法对杜瓦真空寿命进行了评测。分析表明,真空寿命的主要影响因素包括漏气和放气,制造工艺改进可将金属杜瓦漏气控制在设计指标内。通过分离影响杜瓦真空寿命的核心因素实现真空寿命的快速评价[7]。采用单因素实验的方法评价微杜瓦真空寿命,结合内置吸气剂的杜瓦高温贮存实验,预估室温下真空寿命。采用杜瓦内置真空规技术,极大地缩短了内置吸气剂杜瓦的高温贮存试验时间,为微杜瓦的吸气剂用量配置和技术改进提供及时的信息资源。

低温容器真空寿命即代表了夹层真空状态维持时间的期限,与夹层真空状态相关的因素主要有:低温容器组装后夹层空间的漏率;夹层内置的低温吸附剂的激活工艺和装填;真空夹层空间内所有材料在真空下的材料出气速率;夹层抽真空工艺等。这些相关因素决定了低温容器的真空寿命,也成为研究和提高低温容器真空寿命的关注课题。

虽然低温容器真空寿命的概念很早就提出,但都只在单一因素影响方面进行试验研究,一直没有建立一套完整的加速寿命评价体系,还没有建立全面综合意义上的测试系统。红外探测用微型杜瓦对加速寿命研究有独到的思路和真空寿命评价研究,但却无法用于低温容器的真空寿命评价研究。总结之前所有与真空寿命相关的试验研究,对于超低温容器的真空寿命评价研究而言,必须建立一套即能对低温容器进行模拟内外漏气、夹层材料放气,又能对吸附剂、材料出气实施测试的完整测试系统,才有助于各类低温容器的研发和新工艺、新技术的开发试验工作。

为此,提出采用加速材料放气或漏气的方法,开展低温容器真空绝热层的加速真空寿命模拟试验研究。通过模拟试验材料放气、漏气等造成对真空状态下的影响,测试真空寿命期间的绝热性能变化规律,分析漏放气速率和真空寿命的关系、漏放气速率和低温下吸附剂的实际吸附效率的关系。进而开展低温容器抽真空、绝热材料处理、吸附剂激活工艺等各种工艺流程的优化试验研究。

2 加速真空寿命模拟试验

2.1 加速真空寿命模拟试验原理方法

向低温容器绝热夹层逐步模拟充入与材料放气或渗漏气成分相当的气体量,模拟真空寿命期间夹层真空状态的变化,低温容器静态蒸发率的变化。来确定低温容器的真空寿命期限,并研究夹层吸附剂对真空状态的维持能力。试验装置原理如图1所示。

图1 加速真空寿命模拟试验原理示意图

1.低温容器;2.低温容器抽空阀;3.真空计;4.充气瓶;5.放气阀;6.真空阀;7.抽空阀;8.充气阀; 9.气源; 10.高真空机组;11.滴定管;12.硅油;13.真空微调针阀。

Fig.1 Schematic diagram of accelerated vacuum life simulation test

加速真空寿命模拟试验装置由真空部分和充气部分组成,真空部分由高真空机组(分子泵机组)和真空测量组成。充气部分由滴定管和真空微调针阀进行微量充气、由充气瓶进行常量充气,由模拟气源提供所需成分的试验气体。试验时先由高真空机组将试验装置抽真空,利用多次抽空-置换用气源中的模拟气体置换试验装置中的充气瓶或滴定管,然后将模拟气体定量充入真空夹层。试验气体分阶段逐次充入低温容器真空夹层,每次充气后待夹层状态稳定平衡,测量夹层真空度和在此真空度下的静态蒸发率。逐次增加充入的气体量,直至真空寿命结束。得到真空度-静态蒸发率关系曲线,漏(放)气量-实际吸附量关系曲线,进而得到漏放气和真空寿命的曲线关系,可真实地描述低温容器绝热夹层的真空特性。通过对试验曲线分析,研究诸因素对真空寿命的影响。

2.2 加速真空寿命模拟试验充入气体量的选取

根据加速真空寿命模拟试验目的,有针对性的选择充入气体量的估算方式,可方便试验。

(1) 模拟年漏(放)气速率选取:可按容器的设计技术指标,按1a、2a、3a…累积的漏(放)气量,模拟气体组份,分次充入夹层,直至真空寿命结束。

(2)模拟漏(放)气量选取:对模拟材料放气或H2、He、Ne气体,使用滴定管分次充入夹层,可按0.1 Pa·m3、0.2 Pa·m3、0.3 Pa·m3…设定;对模拟漏气的空气、N2、CO2等气体,可按1 Pa·m3、10 Pa·m3、100 Pa·m3…设定,使用充气瓶分次模拟充入夹层,直至真空寿命结束;

(3)模拟常温下夹层真空度估算法选取:根据夹层容积乘以对应的真空度就得到一系列需要充入的气量数据,对模拟材料放气或H2、He、Ne气体,可按夹层1 Pa、5 Pa、10 Pa…设定,使用滴定管分次模拟充入夹层;对模拟空气、N2、CO2等气体,可按101 Pa、102Pa、103Pa、104Pa…设定,使用充气瓶分次模拟充入夹层,直至真空寿命结束;

(4)模拟吸附剂的吸附量选取:根据吸附剂吸附等温线上不同真空度下的吸附量乘以吸附剂质量就得到一系列需要气量数据,对模拟H2、He、Ne气体,可按吸附剂吸附量的10-4Pa·m3/g、10-3Pa·m3/g、10-2Pa·m3/g…设定,使用滴定管分次模拟充入夹层;对模拟空气、N2、CO2等气体,可按10-2 Pa·m3/g、100 Pa·m3/g、102 Pa·m3/g…设定,使用充气瓶分次模拟充入夹层,直至真空寿命结束。

以上方法用于液氮介质的模拟试验,无论采用何种充入气体的估算方式,所需的试验曲线类别都可以通过数据处理得到。选用合理的估算方式可以减少试验的盲目性,提高试验技巧,以最少的试验次数得到所需的试验曲线。可根据实际情况调节充气间隔量,加密或放宽以及向上下限延伸。

2.3 加速真空寿命模拟试验步骤

2.3.1 试验样品的本底测试

a. 将试验样品容器接入图1所示的试验装置中,对测试管路系统抽真空,当测试管路达到GB/T 18443.2要求时,按GB/T 18443.2测量试验前样品容器在常温下的夹层真空度;

b. 将试验样品容器注满液氮,静置48 h平衡后,按GB/T 18443.5测量静态日蒸发率;

c. 按GB/T 18443.2步骤测量试验样品容器液氮下的夹层本底真空度。

2.3.2 加速真空寿命模拟试验

a. 对测试管路系统抽真空,当测试管路达到GB/T 18443.2要求时,按GB/T 18443.2测量试验样品容器充气前的夹层真空度;

b. 在第n次充气前,关闭试验样品容器上的抽真空阀,对试验系统抽至高真空(5×10-2Pa左右),用气源的模拟试验气体置换充气瓶或打开真空微调针阀鼓泡置换滴定管,如此反复置换直至认为达到理想纯度(一般1至2次即可);

c. 关闭充气瓶的放气阀及滴定管的真空微调针阀,对试验系统抽真空,当试验达到GB/T 18443.2漏放气速率要求时,关闭抽空阀,打开试验样品容器上的抽真空阀;

d. 采用滴定管或充气瓶对试验样品容器真空夹层充入模拟试验气体,滴定管充入由真空微调针阀缓慢控制硅油面的上升到达滴定管设定的刻度后立即关闭微调针阀。充气瓶充入开启放气阀即可将充气瓶定量气体充入真空夹层;

e. 在第n次充气后,通过真空计监测夹层真空度,待夹层真空度稳定后,记录夹层真空度,关闭试验样品容器的抽空阀,静置24 h;

f. 按GB/T 18443.5测量静态日蒸发率3d—5 d,静态日蒸发率测量后根据试验样品容器液氮消耗情况,适当补加液氮,保持液氮量在80%—95%的充满率;

g. 重复b. c. d. e. f. 步骤,直至试验样品容器真空寿命结束。

2.3.3 加速真空寿命模拟试验数据处理

a. 汇总整理试验数据,依次将常压下充入的气体量换算标准环境下的气体量,实际充入标准气体量Qn由式(1)换算:

(1)

式中:Qn为第n次实际充入的气体量,Pa·m3;V为充气瓶容积或滴定管刻度,m3;p为充气瓶或滴定管气体压力,Pa;T20为标准环境温度,293 K;T为环境温度,K。

b. 将换算得到的n次充气量与试验测试的夹层压力、日蒸发率一一对应列表,根据n次充气量除以吸附剂总量计算出实际单位质量吸附剂的吸附量。

c. 根据试验数据列表的对应关系做出真空度(对数)-静态蒸发率单对数坐标曲线,漏(放)气量-实际吸附量双对数坐标曲线,真空寿命-漏放气率(对数)坐标曲线。

3 模拟试验

3.1 试验样品容器

选择液氮容器为试验样品容器,进行液氮下的真空寿命模拟试验,样品容器有效容积140 L,采用的高真空多层绝热为30层铝箔+间隔纤维纸,真空绝热夹层容积63.4 L,为试验活性炭对氢漏放气速率的影响,真空夹层内仅设置了1 000 g活性炭作为低温吸附剂,未放置常温吸附剂。内置的活性炭按一般简单加热工艺处理,抽真空也采用一般工艺,加热120 ℃抽空至10-1Pa后降温。

3.2 试验过程

选择工业纯H2作为试验气体模拟夹层材料放气或液氢容器内胆漏气过程,按漏(放)气量估算H2的累积充入量应在环境大气压下依次按滴定管刻度约1 ml、2 ml、5 ml、10 ml、30 ml选取。按2.3加速真空寿命模拟试验步骤进行逐次充入试验,试验结束进行数据处理列表,并做出相关曲线图。

3.3 试验结果

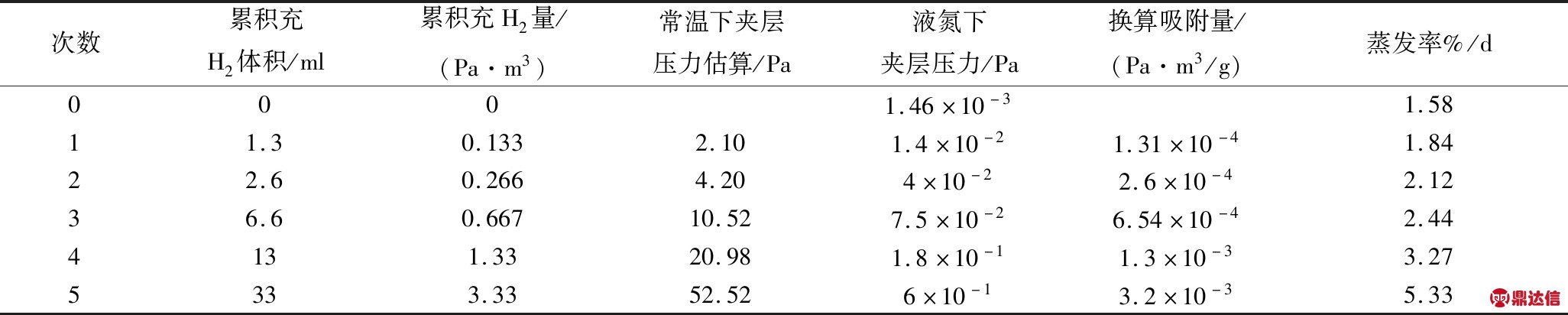

试验结果数据汇总见表1。低温容器真空寿命模拟试验结果(内置活性炭吸附剂)。

表1 低温容器真空寿命模拟试验结果(内置活性炭吸附剂)

Table 1 Vacuum life simulation test results of cryogenic vessel (built-in activated carbon adsorbent)

4 试验分析

4.1 液氮静态日蒸发率与夹层真空度关系

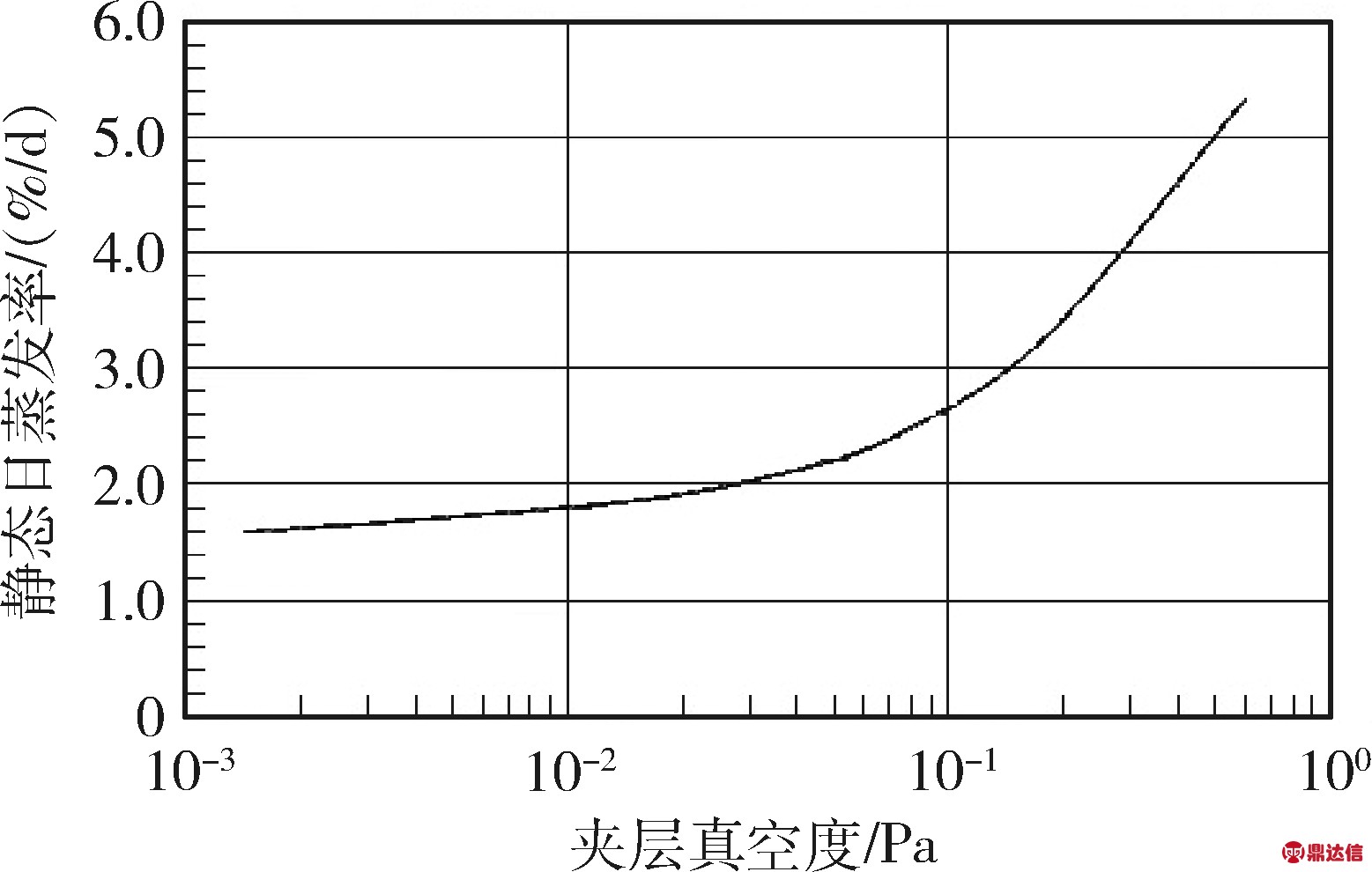

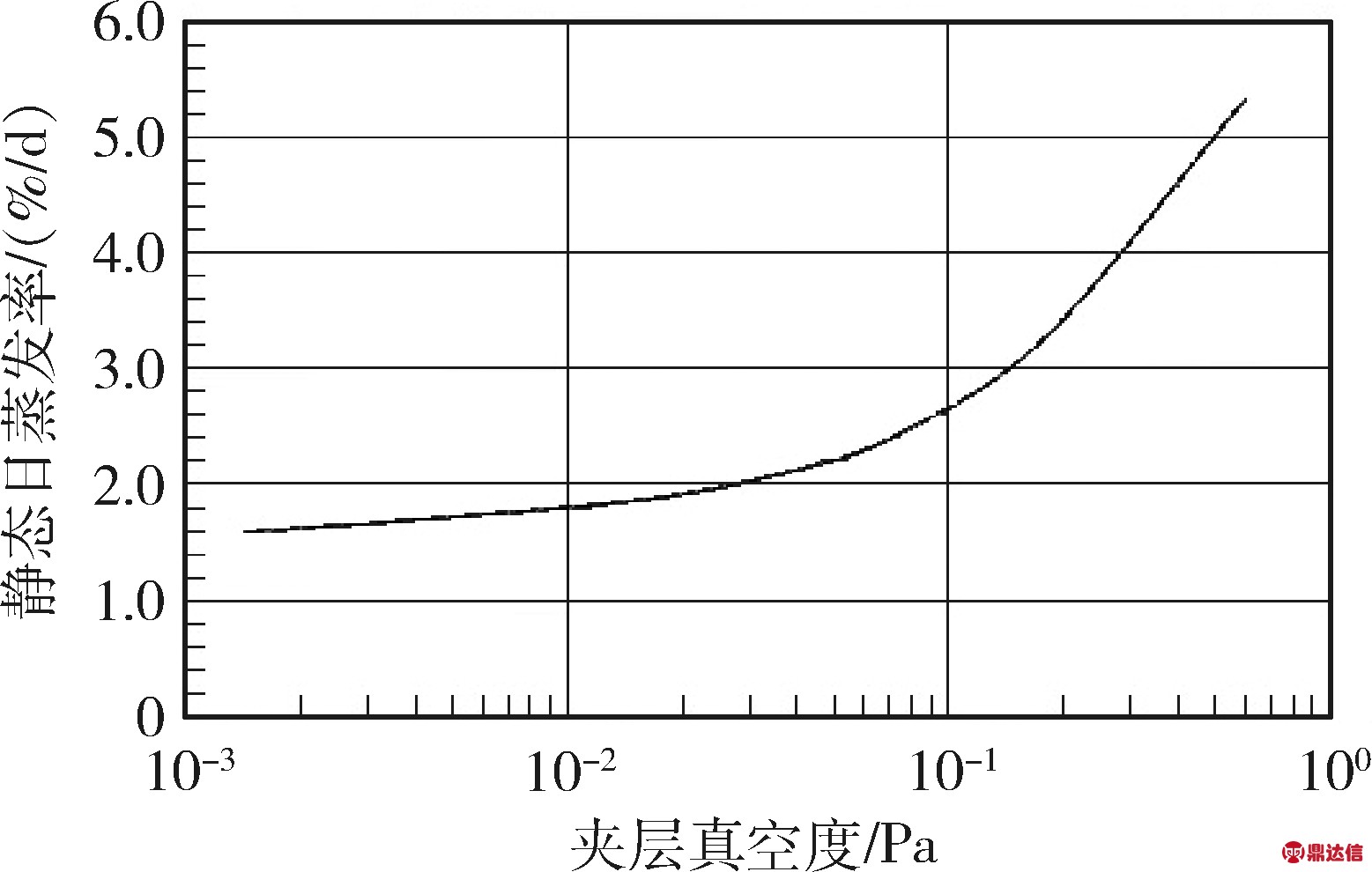

由于夹层容积很小仅63.4 L,在夹层充入微量氢气后,夹层真空度随着充入氢气的次数增加而迅速降低,每次充入氢气后,静置平衡后测量的夹层真空度及日蒸发率值做出夹层真空度与日蒸发率关系曲线图见图2. 低温容器的夹层真空度-日蒸发率曲线。

图2 夹层真空度-日蒸发率曲线

Fig.2 Interlayer vacuum-daily evaporation curve

由夹层真空度-日蒸发率曲线分析得出:

(1) 低温容器在盛装液氮情况下夹层压力在小于5×10-2Pa之前,蒸发率随夹层压力上升而缓慢上升,夹层压力在从1.5×10-3Pa上升1×10-2Pa过程中,蒸发率增加了12.5%;当夹层压力上升5×10-2Pa时,蒸发率增加了63.3%;由此可将夹层压力5×10-2Pa视为蒸发率的变化的拐点。

(2)在夹层压力大于5×10-2Pa之后,蒸发率随夹层压力上升而开始加剧上升,当夹层压力大于1×10-1Pa之后,蒸发率急剧增加。低温容器已失去绝热作用。

(3)低温容器工作状态下,即盛载低温液体时,夹层真空压力大于5×10-2Pa时,可视为真空失效。

4.2 模拟真空夹层低温下对氢的吸附作用

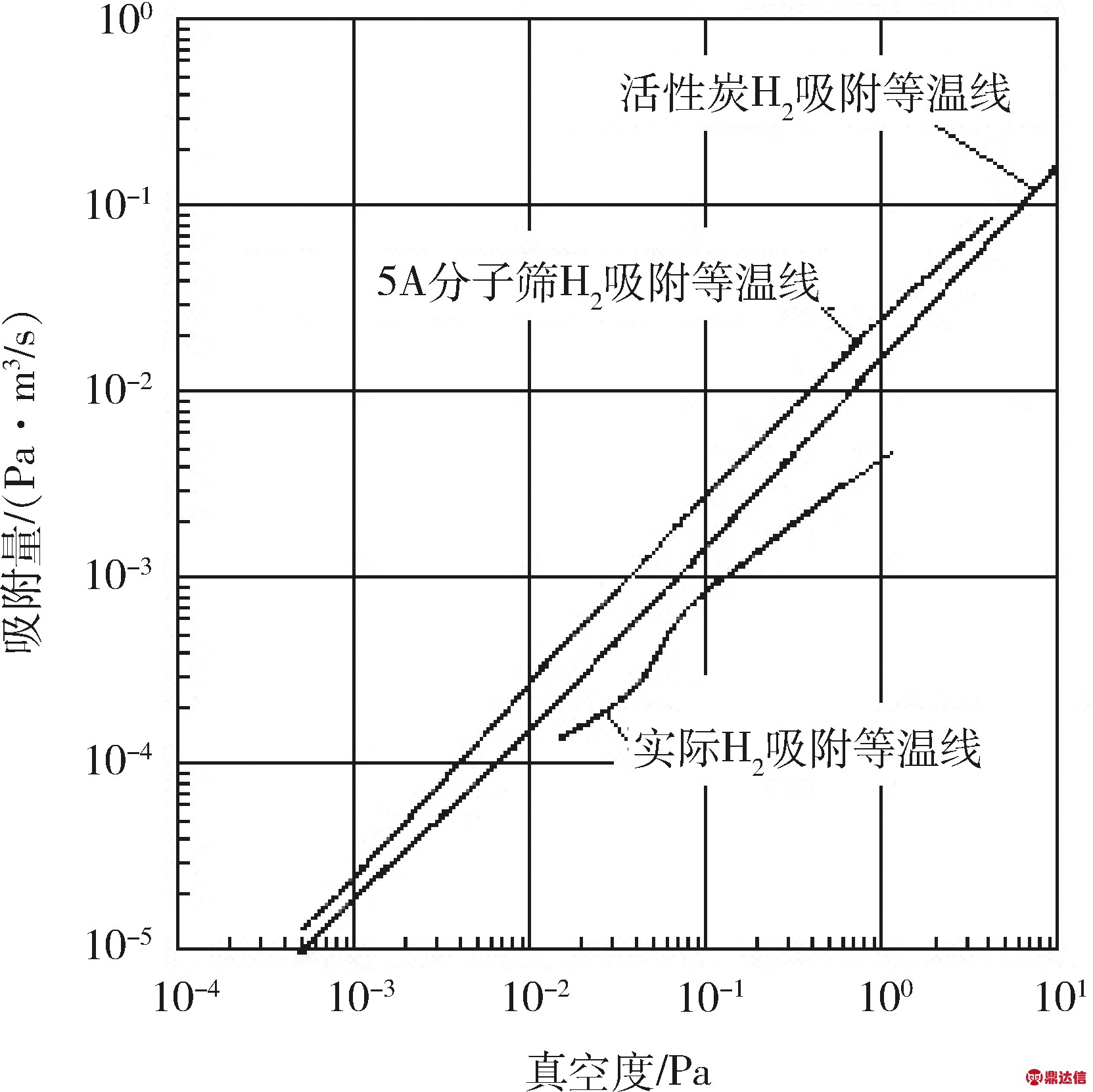

在低温容器夹层充入微量氢气后,在真空夹层内胆外壁处装置的低温吸附剂对氢表现出一定的吸附作用,虽然吸附作用相对较弱,但仍能在一定的漏放气范围内保持夹层处于高真空状态,将静置平衡后测量的夹层真空度及累积放入的氢气量与真空夹层冷面上内置的1 000 g活性炭之比,做出夹层真空度与吸附等温线关系曲线图,见图3典型的与实际吸附等温线比较。

图3 吸附量-夹层真空度关系曲线

Fig.3 Dependence of adsorption capacity on interlayer vacuum degree

图3中有两条吸附等温线,其中近似长直线为典型的5A分子筛[3]及活性炭在液氮温度下对H2的低压吸附等温线,短曲线为试验中内置在低温容器夹层内活性炭对H2的实际吸附等温线测试。综合吸附效应等温线比较分析可得活性炭在液氮温度下的一些特性:

(1)图3中5A分子筛及活性炭在液氮温度下对氢有相同趋势的弱吸附作用。以q表示低温吸附剂在低温下的吸附量,真空夹层在低温下压力为5×10-2Pa时,5A分子筛吸附量q5A=1.5×10-3Pa·m3/g,活性炭吸附量qc=7.5×10-4 Pa·m3/g,活性炭实际吸附量q0=3.5×10-4Pa·m3/g,活性炭实际吸附能力比典型的5A分子筛及活性炭吸附能力分别下降了约0.77%和53%。

(2)低温吸附剂的等温线测试试验是在吸附剂处于理想吸附状态下进行的试验测试,在现实应用实际情况中未能达到理想状态。说明在实际生产过程中对吸附剂的激活工艺、装填工艺、抽空工艺等都会影响吸附剂的吸附性能。

4.3 氢漏放气速率与真空寿命的关系

氢漏放气速率Q与真空寿命τ可以用式(2)表示:

(2)

式中:τ为真空寿命,年(a):q为低温吸附剂在低温下的吸附量,Pa·m3/g:m为低温吸附剂质量,g;Q为氢漏放气速率,Pa·m3/s。

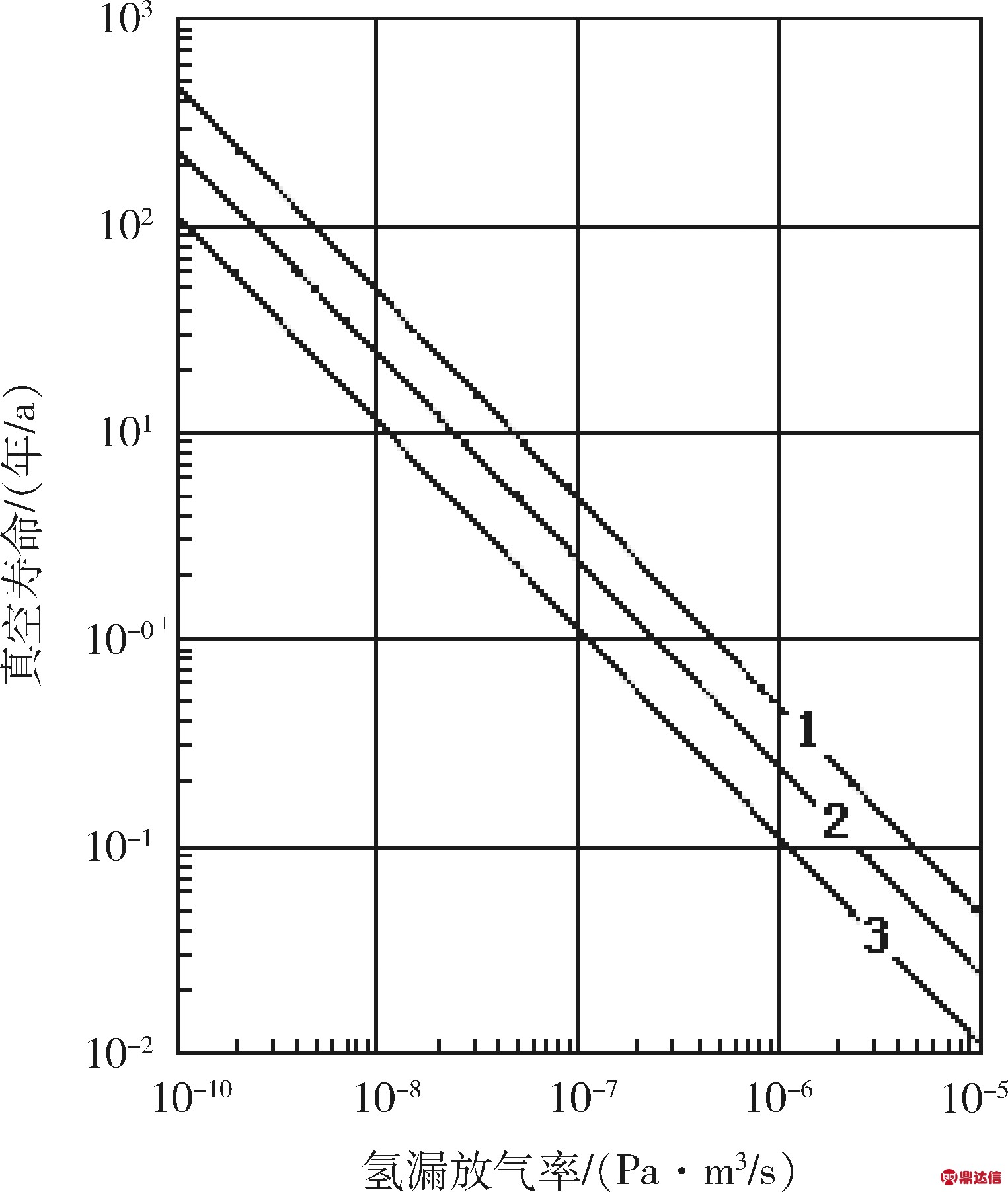

以液氮下夹层真空5×10-2Pa为真空寿命的下限值,根据4.2模拟真空夹层低温下对氢的吸附作用的结果分析,可得氢漏放气速率Q和真空寿命τ的关系,见图4氢漏放气速率-真空寿命曲线图。曲线1典型的5A分子筛、曲线2典型的活性炭和曲线3实际的活性炭分别为不同真空寿命时允许的氢漏放气速率曲线。如图4可以看出氢漏放气速率-真空寿命曲线图清晰的表明了氢漏放气速率和真空寿命的关系; 试验分析表明要达到5年的真空寿命,对氢的漏放气速率必须小于2×10-8 Pa·m3/s,若使用5A吸附剂或活性炭且达到理想状态,则对氢的漏放气速率要求分别为约1×10-7 Pa·m3/s和5×10-8 Pa·m3/s;降低低温容器真空夹层材料漏放气速率,提高吸附剂的效率是延长低温容器真空寿命的重要途径。

图4 氢漏放气速率-真空寿命曲线

Fig.4 Dependence of hydroge leakage and outgassing rate-vacuum life

5 结 论

(1)夹层真空度-日蒸发率曲线表明低温容器夹层压力大于5×10-2Pa时,蒸发率将迅速增加,由此可将夹层压力5×10-2Pa视为低温容器真空寿命的变化临界点。

(2)吸附量-夹层真空度关系曲线、氢漏放气速率-真空寿命曲线表明降低夹层内的材料放气、提高吸附剂对氢的吸附效率是延长低温容器真空寿命的有效途径。

(3)采用模拟漏放气加速真空寿命试验简单易行、容易掌握、直观可靠、试验结果有效,是开展低温容器真空性能测试研究、低温绝热工艺技术研究的可靠方法。

(4)一次试验可以得到低温容器夹层真空度-日蒸发率曲线、吸附量-夹层真空度关系曲线、氢漏放气速率-真空寿命曲线等多种具有分析价值的试验信息。