摘要:搭建了以活性炭-甲醇为工质对的单床吸附式制冷实验系统,对圆柱形吸附管内的吸附剂在不同解吸温度和不同解吸时间条件下的解吸量进行实验研究。解吸温度分别为84、89、94℃,解吸时间分别为4、5、6、7 h。实验结果表明,解吸温度、解吸时间和制冷剂的解吸量对吸附式制冷系统制冷循环性能有着重要影响。在热源温度为84℃加热时间4 h时,系统的制冷性能系数COP最小为0.053。系统在解吸温度为94℃,解吸时间为6 h时,系统的制冷性能系数COP最大为0.19,此时的解吸温度和解吸时间为最佳解吸温度和解吸时间。继续增加解吸时间,解吸量的增长率小于耗能的增长率,COP减小。

关键词:吸附式制冷;活性炭-甲醇;解吸量;COP;吸附;解吸

引 言

吸附式制冷是一种以低品位热能驱动的节能环保型绿色制冷技术,利用吸附剂与制冷剂之间可逆物理反应的热效应实现制冷。吸附式制冷技术因能有效利用工业废热和太阳能等低品位热源受到了广泛关注[1-4]。

固体吸附式制冷系统的工作性能与吸附制冷工质对、吸附床传热传质及系统热力学循环方式等因素紧密相关[5]。制冷效率低是制约吸附制冷技术发展的一个重要问题,也是限制其走向市场的主要因素。Amir等[6]优化了吸附床翅片管传热传质的结构,以提高制冷性能。Wang等[7]对吸附式制冷也做了大量的研究,研制了将供热水与制冷结合起来的太阳能热水器冰箱复合机。Li等[8]对翅片式冷管进行了结构优化和性能分析,新型结构的翅片式吸附床不仅增强了传热传质能力,而且缩小了吸附床各个部分之间的温差。许多吸附式制冷研究主要集中的区域是开发新型高效吸附工作对[9]。Headley等[10]搭建了一套槽式聚光集热器提供能量的太阳能吸附式制冷系统,其COP能够达到0.02。Sumathy等[11-12]设计了一个基于甲醇/活性炭工质对的单一平板集热器的太阳能吸附式制冰机,可生产4~5 kg冰,系统的COP为0.10~0.12。Boubakri[13]用特定的测试方法对甲醇/活性炭工质对的太阳能吸附式制冰机进行了实验,得到在解吸阶段有一部分冷凝的甲醇蒸气蒸发很显著。他给制冰机配备了一个单一的换热器,既当做冷凝器又当做蒸发器来用,还为集热器配有通风百叶窗,加强其夜间冷却的能力。这种新的系统显著降低了生产成本,并且它的性能比预期提高了 10%,COP可以达到 0.12。Hildbrand等[14]介绍了一种新的太阳能吸附式制冷系统,该系统工质对选用的是硅胶和水,冷凝器采用风冷(自然对流)进行散热,太阳能集热器的总面积为2 m2。在瑞士的伊韦尔东进行了68 d的实验,结果表明周围环境的条件对系统性能有着重要的影响,其COP可以达到 0.16。Fadar等[15]提出了一种吸附式制冷系统的数值研究,包括双吸附床和抛物槽式太阳能集热器(PTC)。选定的活性炭作为吸附剂和氨水作为制冷剂。研究证明这样的系统可以实现预期的性能并能够克服太阳能吸附式制冷的间歇性。结果表明系统的制冷循环COP达到0.43,然而其总的太阳能COP可能达到0.18。

在系统循环吸附/解吸的运行过程中,冷凝温度和吸附床的加热温度对系统有影响,尤其是加热吸附床的热源提供的解吸温度对系统性能有着显著的影响。Hong等[16]对吸附式制冷机翅片管的传热传质机制性能进行了数值分析。热水的温度和翅片的厚度是影响制冷性能系数(COP)和比制冷功率(SCP)的主要参数。Mitsuhiro等[17]的研究表明系统性能随着吸附式制冷机的热水温度的升高略有增强。Li等[18]对吸附式制冷系统进行石英灯模拟太阳辐射实验,实验表明各个子系统的温度和压力是模拟系统的重要参数。Li等[19]提出了一种由氯化钡和膨胀石墨制成的新型复合吸附剂,用于太阳能热化学吸附制冷系统,对复合吸附剂材料的传热与吸附特性进行了研究,实验结果表明,该化学复合吸附剂可以有效地利用太阳能或低品位的废热源,温度范围75~90℃,温度的变化强烈影响系统的性能。Wang等[7]提出了一个太阳能热水和吸附式制冷的混合系统,用2 m2的太阳能集热器收集太阳能,产生84~100℃的热水作为活性炭/甲醇吸附式制冷机的热源温度,每天晚上吸附制冷可以生产出 3.0~8.7 kg的冰,该系统的太阳能制冷 COP可以达到0.04,并且系统的热效率η为0.35~0.38。Khattab[20]描述了一个结构简单、低成本的太阳能吸附式制冷模块,其吸附质对采用国产活性炭和甲醇,冬天时吸附床的温度在100℃以上加热5 h,最高温度可以达到120℃,夏天时吸附床在加热温度为133℃下加热6 h,每天的冰产量为6.9和9.4 kg·m−2,净太阳能 COP在冬天和夏天时分别为 0.136和 0.159。Kiplagat等[21]提出了用于太阳能吸附式制冰机的膨胀石墨粉和氯化锂盐制成的强化复合材料,在不同的温度条件下测试吸附剂吸附和解吸的性能,在吸附阶段,在蒸发温度为−5~−10℃和吸附温度为25~35℃条件下,30 min内将有超过75%氯化锂和氨水吸附合成在一起,在解吸阶段,在热源温度在75~80℃和冷凝温度在25~35℃的条件下,将可能有80%氨水解吸出来,在不同的循环条件下,计算理论性能系数(COP)近似于 0.47。Wang等[22]提出了一种结合加热和吸附式制冷的循环,该系统由电加热进行测试,把120 kg的水从22℃加热到92℃,可以制出9 kg的−1.5℃的冰,计算得到系统的COP为0.0591,制冷循环的的COP为0.4。Wang等[23]研究了一个两级吸附式冷冻机,其热源温度低于100℃,COP和SCP随热源温度的增加而增大。Khattab[24]建立了一个数学模型用于模拟和优化太阳能吸附式制冷模块的性能,该模块的固体吸附质对为国产的活性炭和甲醇,这个模型说明了该模块吸附床内传热传质的原因,研究了在吸附床内使用钢添加剂和在吸附床上使用玻璃壳的影响,研究发现当钢添加剂的质量与活性炭的质量比为33%时,甲醇的解吸量的变化范围从最热月份时的 3%到最冷月份的19%,这种改善在寒冷月份比热的月份更明显,结果显示年平均制冰量从每天0.23 kg增加到0.25 kg,吸附床的年平均效率从 55.2%增长到58.5%,并且年平均净COP从0.146增加到0.1558。Khairul等[25]研究发现COP和制冷机效率的增长需要很长的吸附/解吸循环周期,然而一段时间后,COP和制冷机效率已经增长到临界值。可以认为制冷剂被解吸到最大量,解吸时间的增加不能使解吸量增加。

从大量的研究结果来看,虽然许多先进的吸附式制冷循环具有良好的特性,但基于这些循环的吸附式制冷系统的性能并未达到实际应用的要求,有些循环到目前为止尚未在实际系统中得到应用。分析这些研究工作发现,绝大多数工作从热力分析的角度对吸附式制冷循环的特性进行分析,而忽略了实现这些循环所必需的理论条件,以及这些条件对实际系统的要求,从而导致系统设计过程中的盲目性。因此,根据吸附式制冷系统中各部件的一些结构参数对系统性能的影响关系,分析提高吸附式制冷系统设计和运行性能的正确途径,探索吸附式制冷系统的操作调节方法,是很有必要的。因此,本文将在这种思想指导下,研究得到吸附式制冷系统中制冷剂的解吸量、速度与系统的传热传质特性等的关系。对于吸附式制冷系统的研究,主要从实验所得数据上对各种循环进行了研究和分析,着重研究了各种循环参数对循环特性的影响。

本文研究了不同的解吸温度和解吸时间对系统循环制冷剂解吸量和系统制冷性能的影响,为了达到热源温度的控制,建成了一套新型的水浴固体吸附式制冷系统,对其传热性能进行了实验,吸附床在解吸阶段被热水加热,水浴加热具有能量储存和稳定能量输出的作用[26]。水的热能来源于电加热,热源温度最大只能达到水的沸点。

1 实验系统

1.1 系统组成

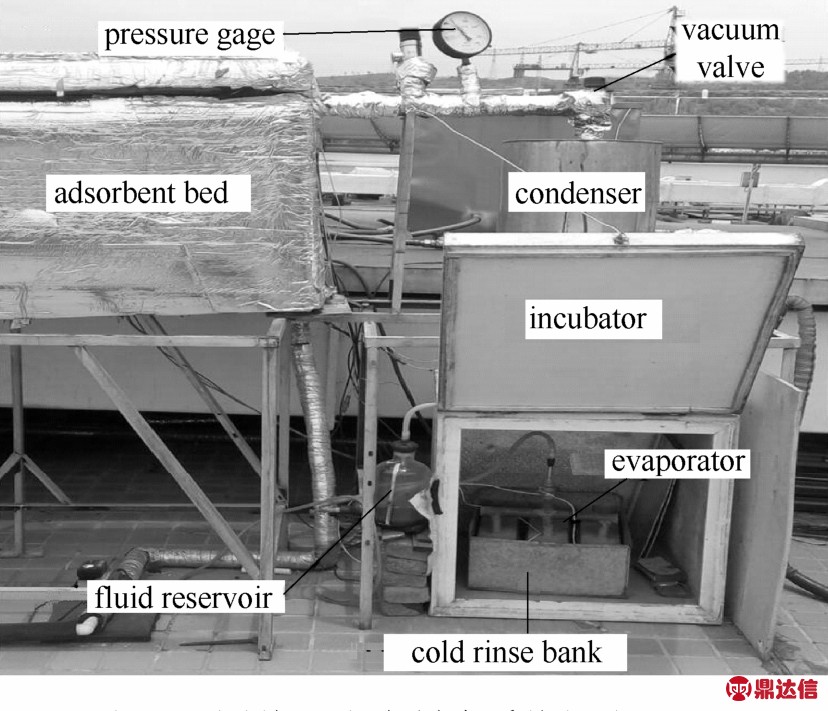

如图1所示,实验系统包括以下部分:吸附床、保温水箱、压力表、真空阀、冷凝器、水阀、储液瓶(2.5 L)、蒸发器、冷水槽和保温箱。系统中不锈钢保温水箱长宽高分别为 1.3、0.4、0.65 m,水箱壁夹层保温材料为聚氨酯,外部再覆盖保温棉,进行双层保温。吸附床置于保温水箱水浴中,由多组圆柱吸附管组成,具有良好的传热传质性能[7]。保温水箱的水量为 117.26 kg。吸附管外表面的底端、中心及上端位置各均匀布置了PT100铂电阻温度计。冷凝器、蒸发器和环境温度也由PT100电阻温度探头测量,其精度在±0.2℃。温度探头测量的数据由TRM-2型太阳能热水测试仪采集,每1 min自动记录一次。玻璃储液瓶安装于冷凝器和蒸发器之间,通过真空阀控制使解吸出的制冷剂先存储于瓶中。瓶外壁刻有标度,精度为0.005 L,用于读出解吸出的制冷剂量。

图1 固体吸附式制冷系统

Fig. 1 Solid adsorption refrigeration system

1.2 系统描述

系统工作循环由解吸和吸附两种过程组成。

解吸过程:在保温水箱和冷凝器中注入定量冷水,关闭储液瓶和蒸发器间的真空阀,打开电加热器加热保温水箱里的冷水。吸附床从水浴中吸热升温,达到解吸起始温度后开始解吸。吸附床中解吸出的甲醇蒸气在冷凝器中换热而被冷凝成液态甲醇。冷凝的甲醇流入用于度量的储液瓶。解吸完成后打开储液罐和蒸发器间的真空阀,甲醇全部流入蒸发器。

吸附过程:放掉保温水箱里的热水和冷凝器里的冷却水,将保温水箱注入冷水。吸附床冷却降温。吸附床内压力达到蒸发压力后,甲醇蒸发并被吸附床里的活性炭吸附。甲醇蒸发过程吸热,带走水槽中冷水的热量。

实验开始前,将系统抽真空至−0.085 MPa,打开吸附床与冷凝器间的真空阀和储液瓶与蒸发器间的真空阀,使吸附床和甲醇容器等互相连通,关闭其他的真空阀门。若真空度能保持24 h以上不变,可确信系统密封良好。

打开电加热器使吸附床升温至所要测试的不同的加热温度,吸附床中甲醇随着吸附床温度的升高逐渐开始解吸,真空表的压力也逐步上升。记录不同解吸温度和解吸时间下甲醇的解吸量。实验工况为:冷却水平均温度为 20℃;热水平均温度 T2为84、89、94℃;解吸时间t2为维持平均温度的时间分别为7、6、5和4 h。

2 基本理论

判定系统性能的好坏是用制冷系数COP,一般用系统的制冷量 Qref与系统解吸时吸收的热量 Qh之比来表示

2.1 系统吸收的热量

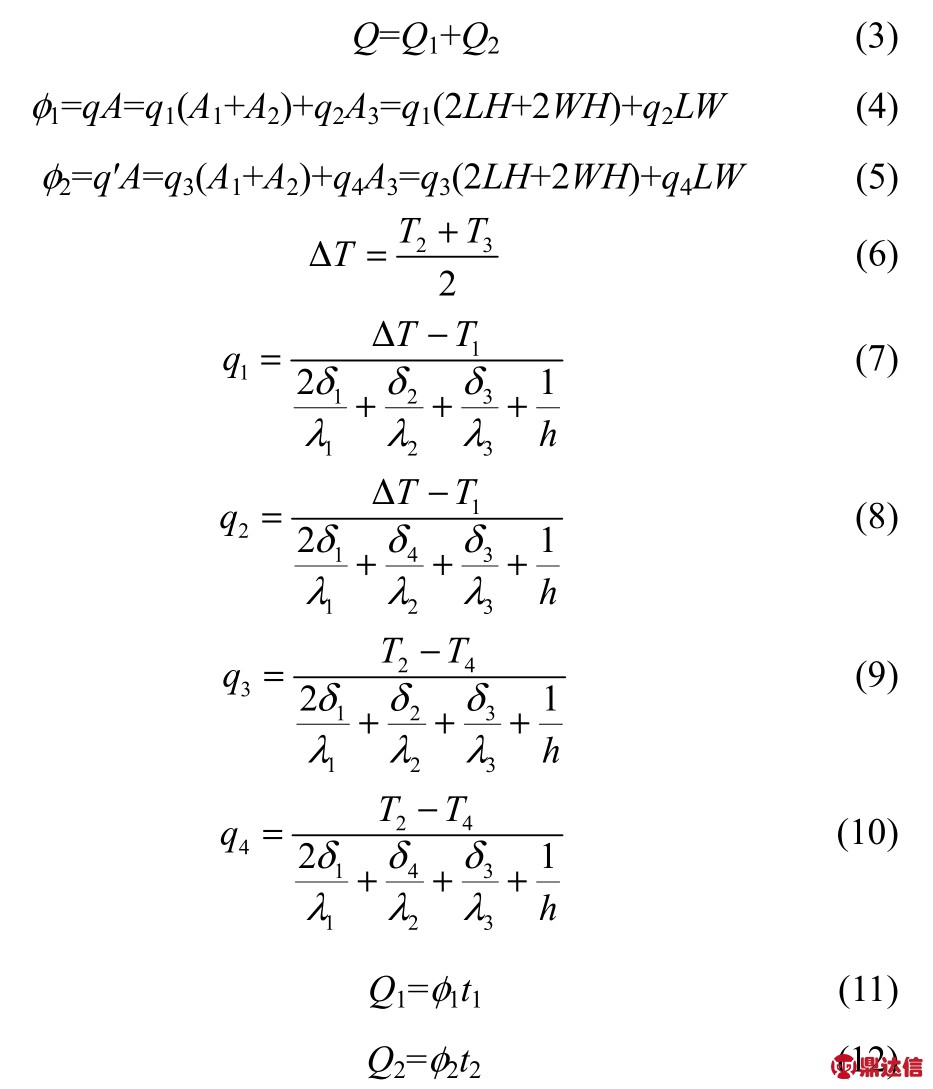

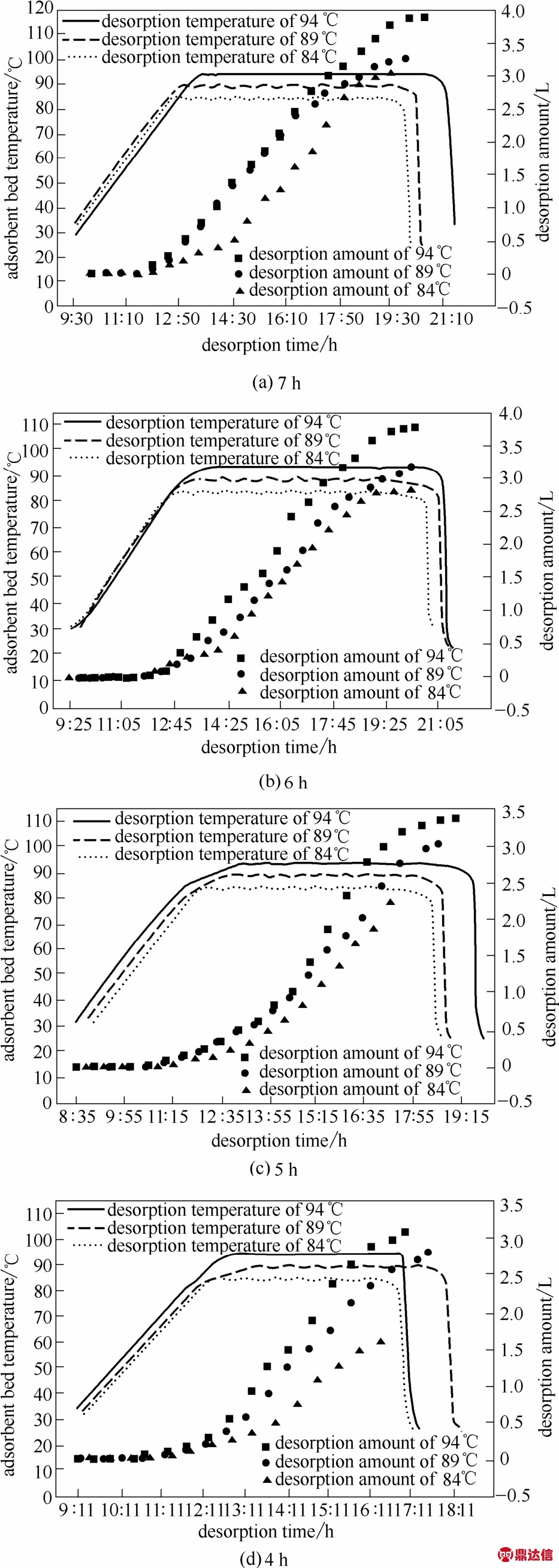

系统吸收的热量Qh由以下几部分组成:系统整个过程的散热量 Q,加热吸附床的热水所消耗的热量Q3,整个过程加热所消耗的热量Q4

2.2 系统散热量

系统在加热解吸过程中,系统散热量为吸附床外保温水箱向外界所散发的热量 Q。系统的散热量由两部分组成,水从初始温度加热到指定解吸温度阶段系统保温水箱的散热量Q1,水加热到指定解吸温度后持续加热时间内系统保温水箱的散热量Q2

式中,L、W、H分别为保温水箱的长、宽、高,1.3、0.4、0.65 m;ΔT为水从初始温度加热到指定解吸温度,此阶段的平均温度,℃;T1为水从初始温度加热到指定解吸温度,此阶段室外的平均气温,℃;T2为指定的解吸温度,℃;T3为水的初始温度,℃;T4为加热到指定解吸温度后持续加热时间内室外的平均温度,℃;δ1、δ2、δ3、δ4分别为保温水箱箱体钢板的厚度、保温水箱四周两层钢板间聚氨酯保温材料的厚度、保温水箱外面包裹的保温棉的厚度、保温水箱顶层两层钢板间聚氨酯保温材料的厚度,0.002、0.05、0.025、0.08 m;λ1、λ2、λ3分别为钢板、聚氨酯、保温棉的热导率,73.3、0.024、0.022 W·(m·K)−1;t1为水从初始温度加热到指定解吸温度的时间,s;t2为加热到指定解吸温度后持续加热的时间,s;q1为水从初始温度加热到指定解吸温度保温水箱四周表面的热通量,J·m−2·s−1;q2为水从初始温度加热到指定解吸温度保温水箱上表面的热通量,J·m−2·s−1;q3为水加热到指定解吸温度后持续加热时间内保温水箱四周表面的热通量,J·m−2·s−1;q4为水加热到指定解吸温度后持续加热时间内保温水箱上表面的热通量,J·m−2·s−1;φ1为水从初始温度加热到指定解吸温度保温水箱的热流量,J·s−1;φ2为水加热到指定解吸温度后持续加热时间内保温水箱的热流量,J·s−1。

2.3 加热吸附床的热水所消耗的热量

加热吸附床的热水所消耗的热量由两部分组成,一部分为水的显热消耗的热量,一部分是加热导致水蒸发所消耗的潜热

式中,c1为水的比热容,4.2×103J·(kg·℃)−1;m1为保温水箱最终剩余水的质量,kg;T2为指定的加热温度,℃;T3为水的初始温度,℃;m2为保温水箱的水在加热过程中变成水蒸气的质量,kg;r为水的汽化潜热,2273.6 kJ·kg−1。

2.4 整个过程加热所消耗的热量Q4

式中,P为加热器的功率,W;t为加热器加热的时间,s。

2.5 系统的制冷量

本系统运行中,通过对甲醇解吸量的分析来计算系统的制冷量

式中,m4为解吸的甲醇的质量,kg;ρ为甲醇的密度,0.7934 kg·L−1;V为甲醇的解吸量,L;Qeva为甲醇的蒸发热,1168.56 kJ·kg−1。

3 实验结果与讨论

3.1 解吸温度在相同解吸时间内对系统性能的影响

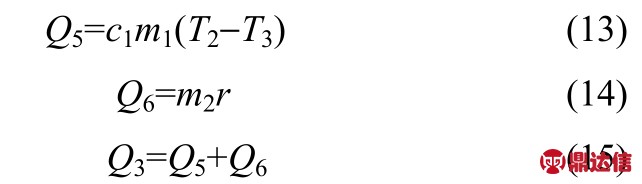

3.1.1 解吸温度对甲醇解吸量的影响 图2是解吸温度分别为84、89和94℃时,吸附床温度和解吸量随时间的变化。解吸时间指从初始温度加热到相应换热流体温度后维持此换热流体温度的时间。图2(a)~(d)对应的解吸时间分别为7、6、5和4 h。图中,加热开始时温度一般在30℃左右。加热初始阶段,无制冷剂被解吸,解吸热为零,输入的热量全部用于吸附床的升温,因此吸附床的温度上升较快。解吸过程一般在换热流体温度加热到69℃左右开始。此时,吸附床开始解吸,由于解吸需要热,吸附床的升温变慢,甲醇解吸量不断增加。

相同解吸时间内的甲醇解吸量随解吸温度增加而增大。吸附床内甲醇的解吸量在相同的解吸时间内随解吸时间先缓慢增大,然后迅速增大,最后又缓慢增大逐渐趋于一个定值。开始缓慢增大是由于解吸温度太低导致解吸量增加太少,然后迅速增大是由于解吸温度升高足以提供吸附床解吸所需要的能量,吸附床大量解吸,最后解吸量又缓慢增加是由于圆柱形吸附床外围的制冷剂基本被解吸完,而吸附床中心部分的制冷剂由于传热传质的影响解吸量很少,因此解吸量增加缓慢。在解吸温度为94℃时,解吸量随解吸时间达到最大值3.875 L。在解吸温度为 89℃时,解吸量随解吸时间达到最大值3.25 L。在解吸温度为84℃时,解吸量随解吸时间达到最大值3.025 L。随着解吸的继续进行,在3种解吸温度下,系统制冷剂的解吸量基本保持不变。3种温度曲线在设定的解吸温度94、89和84℃下有轻微的波动,是因为加热器的间歇加热造成的,加热器间歇加热是为了控制解吸温度。当解吸温度达到94、89和84℃时,关闭电加热器。由于保温水箱的散热和吸附床解吸时消耗热量,导致吸附床的温度在逐渐降低,当吸附床的温度低于相应设定的解吸温度时,再次打开电加热器。

图2 不同解吸温度下解吸量随时间的变化

Fig.2 Variation of desorption volume with time under different desorption temperatures

在完成对应的解吸时间后停止加热,解吸过程也相应进行停止,立即将热水从保温水箱送入储热水箱,然后给保温水箱内灌入冷水直到淹没吸附床,冷水用来冷却吸附床。3种换热流体温度会迅速下降,由于冷水与吸附床进行换热来冷却吸附床,所以吸附床的温度不会降到与18℃的冷水相同,一般保持在22℃左右。吸附床开始吸附解吸出来的甲醇,蒸发器里的甲醇蒸发与蒸发器进行换热来制冷。

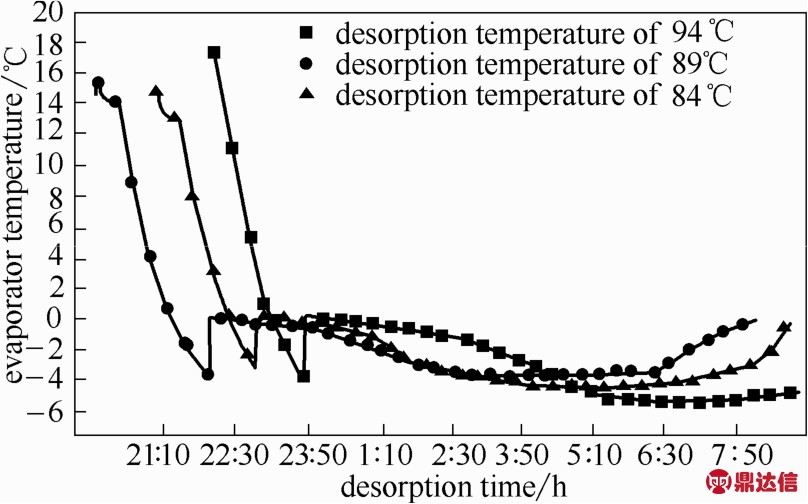

图3显示了在蒸发吸附阶段,蒸发器在7 h的解吸时间内解吸的甲醇在蒸发时温度随时间的变化。从3种蒸发温度曲线上可以看出蒸发器的温度会迅速下降到 5℃左右,然后会迅速反弹到 0℃以上,这是由于过冷度的影响。当温度反弹到 0℃以上后,吸附继续进行,蒸发器的温度继续逐渐降低,当蒸发器的温度降低到最低点时也就是吸附制冷量等于吸附热,然后蒸发器的温度会随时间逐渐缓慢增大。当蒸发器里的制冷剂被充分吸附完后,吸附过程结束。

图3 蒸发器的温度随时间的变化

Fig.3 Variation of evaporator temperature with time

蒸发器达到的最低温度是在 94℃的解吸温度并且解吸时间为7 h时可以达到−5.4℃。温度达到冰点以下这么多是由于在解吸阶段解吸的制冷剂的量很充足。此阶段制冷剂的解吸量最大可以达到3.875 L,但是在解吸时间为6 h时制冷剂的解吸量都可以达到 3.775 L,由此可以看出在解吸温度为94℃并且解吸时间为6 h时,系统制冷剂的解吸量基本达到最大量,随着加热继续,制冷剂解吸量增加很少,从图3解吸量曲线上可以看出解吸量逐渐趋于平缓。

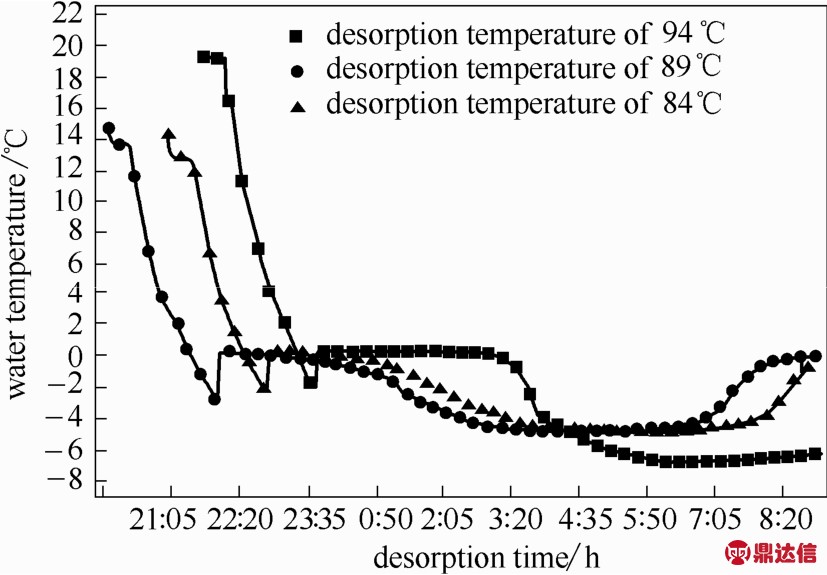

图4显示了解吸时间为7 h时,在蒸发吸附阶段,浸泡蒸发器的冷水槽中冷水的温度随时间的变化。从3种蒸发温度曲线上可以看出冷水槽中水的温度会迅速下降到0℃以下,再迅速反弹到0℃或者0℃以上,这是由于过冷度对系统的影响,由于刚开始吸附比较快,降温太快,来不及形成晶核,会使水在 0℃以下仍不结冰,真正的相转变温度发生在理论相转变温度之下,这才使得水温会到 0℃以下,这时水才开始结冰,结冰时温度会回到0℃,然后下降到一个最低的温度维持一段时间后,在解吸温度为94℃并且解吸时间为7 h时,最低温度为−6.9℃。由于散热损失,水的温度继续随时间逐渐升高。

图4 冷水的温度随时间的变化

Fig.4 Variation of cold water temperature with time

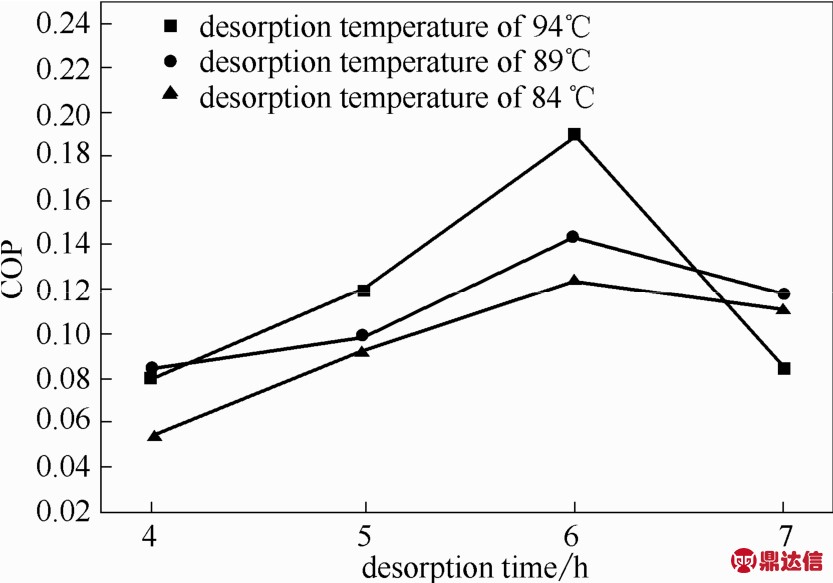

3.1.2 解吸温度对系统COP的影响 由图5可以看出在解吸温度为 94℃并且解吸时间为 6 h系统的COP最大为0.19。在相同的解吸时间不同的解吸温度时,随着解吸温度的增大,系统COP也在不断增大。但是在解吸时间为7 h时,解吸温度为94℃的系统COP最小,是由于实验这天外界环境温度太低并且解吸温度已经达到水的沸点,水的蒸发量增大以及保温水箱的散热,导致散热量过大,使得不能间歇控制加热器加热,而是要一直打开加热器加热,这样系统整个过程加热水所消耗的热量Q5就很大,导致系统COP最小。在系统的解吸时间为6 h,各种解吸温度的系统COP都分别最大,继续加热解吸到解吸时间为7 h,系统在各种解吸温度的COP都减小。由于系统吸附床的解吸量在解吸时间为 6 h后继续加热,系统的解吸量增加很小而系统吸收的热量Qh的增量基本不变,所以导致系统的COP继续随着解吸时间的增加反而减小。因此系统的COP在解吸时间为6 h时为最佳解吸温度,由于是水浴加热温度不能大于94℃,则系统在解吸温度为94℃时为最佳解吸温度。

图5 系统COP随解吸时间的变化

Fig.5 Variation of system COP with desorption time

3.2 解吸时间对系统性能的影响

3.2.1 解吸时间对甲醇解吸量的影响 从图2中4种解吸时间的解吸量变化可以看出在94、89和84℃3种解吸温度下,其解吸量分别随解吸时间逐渐增大,当解吸时间到6 h后解吸量的增量急剧减小,图2(a)中3种解吸量曲线显示了解吸量从解吸时间4 h到解吸时间6 h都是近似呈线性增大,而在解吸时间6 h到解吸时间7 h,3种解吸量曲线都趋于平缓。说明解吸量已经达到临界值,继续加热不能提高系统性能,只能继续耗能。解吸量在开始加热时都为零,由于开始加热的热量都用于吸附床自身温度的升高,在解吸温度为69℃左右解吸开始,解吸量增长缓慢,因为解吸温度未达到所要控制的解吸温度,解吸制冷剂得到的热量太少。而在解吸开始后(约3 h后),吸附床逐渐达到控制的解吸温度,解吸制冷剂的热量足以大量解吸甲醇,在解吸时间内解吸量随时间近似呈线性急剧增加。

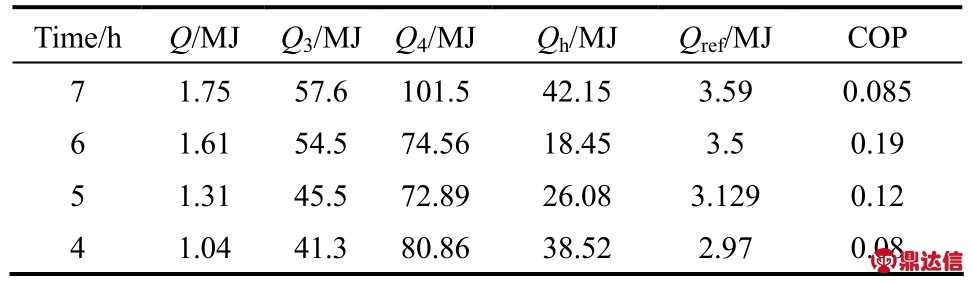

3.2.2 解吸时间对系统COP的影响 表1显示了在解吸温度为94℃,不同的解吸时间条件下,系统吸收的热量和解吸的甲醇的制冷量以及系统制冷系数(COP)的变化。从表1和图5可以看出在3种相同解吸温度的情况下,系统COP都随解吸时间先增大然后减小。3种解吸温度都是在解吸时间为6 h时,系统COP达到最大值。解吸时间继续增加到7 h,系统的COP反而减小。由于在3种可控的解吸温度下,温度基本维持不变,则吸附床由于传热传质性能的影响,外层制冷剂受到足够的热量解吸出来,内层的制冷剂由于解吸温度的影响无法大量解吸出来,因此解吸后期(解吸时间 6 h后)解吸量逐渐减小。在相同解吸温度的条件下,系统COP的增长率随解吸时间而增大。

表1 固体吸附式制冷系统吸收的热量以及COP的变工况参数

Table 1 Heat absorbed by solid adsorption refrigeration system and variable working condition parameters of COP

Note: Testing temperature is about 94℃.

3.3 系统制冷剂理论计算解吸量与实际解吸量的对比

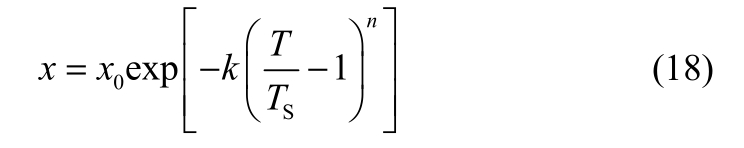

对物理吸附状态下的平衡吸附而言,单位质量吸附剂对制冷剂的吸附质量x可由建立在吸附理论上的D-A方程来描述[27]

式中,x0为饱和压力PS(对应制冷剂液体饱和温度TS)下的最大吸附率,0.238 kg·kg−1;n为工质对的特性参数,1.33;TS为制冷剂液体饱和温度,298.1 K;T为吸附温度或者解吸温度,℃;k为工质对的特性参数,13.30。

式中,ma为吸附剂的质量,16.5 kg;m为吸附制冷循环的制冷剂循环量,kg;x1为制冷循环中与蒸发压力对应的最大吸附率;x2为制冷循环中与冷凝压力对应的最大吸附率。

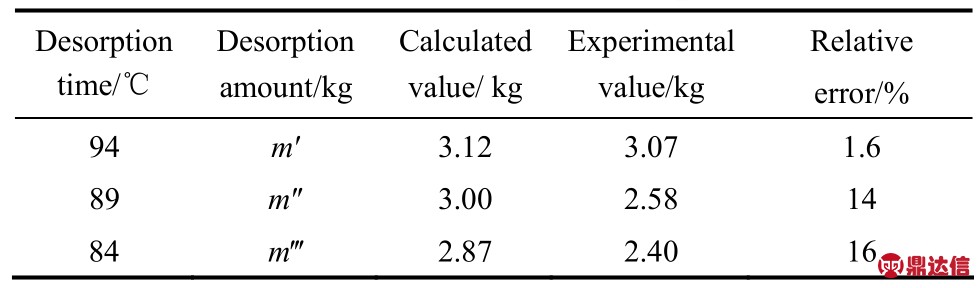

从计算结果和表2可知,当热源温度在94℃时,模拟计算的结果能与实验结果较好地吻合,当热源温度为89℃和84℃时,模拟计算的结果与实验结果的偏差较大,且随着热源温度的降低,偏差逐渐变大。造成这种现象的原因主要在于吸附床在实验室加热时,热源温度越高越有利于吸附床内部深层的传热传质,因而吸附床温度在加热时,热源温度越高与按实际工况条件下所拟合出的参数进行理论计算时所得的值越吻合,即实验工况更具理想状态,但两者之间的差值在工程应用的范围内是可以接受的,故可运用建立模型对实际工况下的太阳能固体吸附式制冷装置进行动态的模拟分析。影响系统装置性能的参数很多,且这许多参数又是相互关联的。

表2 不同热源温度下系统解吸量的性能参数

Table 2 Performance parameters of system desorption under different heat source temperature

4 结 论

本文分析了固体吸附式制冷系统甲醇解吸量随加热解吸温度、解吸时间的变化情况和基本固体吸附式制冷实验台的搭建及其系统运行过程。总结了此吸附式制冷系统实验样机的测试结果,为优化吸附式制冷系统提供了参考依据,并得出以下结论。

(1)相同的解吸温度下,在7、6、5和4 h 4种不同的时间段内进行实验,得出系统的解吸量总体随解吸时间的增长呈增长趋势,在相同的解吸时间内,解吸温度越高制冷剂的解吸量越大。解吸时间为7 h系统制冷剂解吸量在解吸温度分别为94、89和84℃时,都是最多的分别为3.875、3.25和3.025 L。但是在6 h时系统的COP在不同的解吸温度时都是最高的,分别可以达到0.19、0.144、0.124。本系统的最佳解吸时间为6 h。

(2)在相同解吸时间内,在 94、89、84℃ 3种不同的解吸温度下进行实验,得到在相同的解吸时间内系统的解吸量总体随解吸温度的增加呈增长趋势,解吸温度为94℃系统在解吸时间分别为7、6、5和4 h时,都是最大的分别为3.875、3.775、3.375和3.05 L。94℃时系统的COP在不同的解吸时间也基本都是最高的,分别可以达到0.085、0.19、0.12、0.08。本系统的最佳解吸温度为94℃。本系统采用水浴加热,在昆明地区水浴加热的最高温度只能达到94℃。不同的解吸温度在解吸时间为6 h后解吸量增加很少,3种解吸温度的解吸量曲线在解吸时间为7 h时基本趋于平缓。

(3)解吸温度和解吸时间对甲醇的解吸影响很大,温度增大加快了甲醇在吸附床中传热传质的速率,有利于甲醇从吸附床中解吸出来。可以深入研究系统制冷剂(甲醇)的解吸量对制冷量的影响,更好地分析影响制冷量的本质原因,研究活性炭对甲醇吸附解吸的能力。

(4)该固体吸附式制冷系统的蒸发器外围保温箱受环境温度影响很大,尤其是在夜间系统进行吸附制冷时,蒸发器外围的保温箱与环境换热较大,保温效果不好散热较大,从而影响了整个系统的制冷效率,因此,在构建固体吸附式制冷系统时要增强各部件之间的协调性,以提高系统的效率。

符 号 说 明

A ——保温水箱的表面积,m2

c1——水的比热容,4.2×103J·(kg·℃)−1

H ——保温水箱的高,0.65 m

h ——保温水箱的表面传热系数,25 W·m−2·K−1

k ——工质对的特性参数,13.30

L ——保温水箱的长,1.3 m

m ——吸附制冷循环的制冷剂循环量,kg

ma——吸附剂的质量,16.5 kg

m1,m2——分别为保温水箱最终剩余水的质量、保温水箱的水在加热过程中变成水蒸气的质量,kg

m4——解吸的甲醇的质量,kg

n——工质对的特性参数,1.33

P——加热器的功率,W

Q——系统整个过程的散热量,MJ

Qeva——甲醇的蒸发热,1168.56 kJ·kg−1

Qh——系统吸收的热量,MJ

Qref——系统的制冷量,MJ

Q1,Q2——不同加热过程中系统的散热量,MJ

Q3——加热吸附床的热水所消耗的热量,MJ

Q4——整个过程加热所消耗的热量,MJ

Q5——加热过程中水吸收的热量,MJ

Q6——加热过程中变成水蒸气的水的潜热,MJ

q——保温水箱表面的热通量,W·m−2

r——水的汽化潜热,2273.6 kJ·kg−1

T——吸附温度或者解吸温度,℃

TS——制冷剂液体饱和温度,298.1 K

T1——水从初始温度加热到指定解吸温度,此阶段室外的平均气温,℃

T2——指定的解吸温度,℃

T3——水的初始温度,℃

T4——加热到指定温度后持续加热时间内,此阶段室外的平均温度,℃

ΔT——水从初始温度加热到指定解吸温度,此阶段的平均温度,℃

t——加热器加热的时间,s

t1,t2——分别为水从初始温度加热到指定解吸温度的时间、加热到指定解吸温度后持续加热的时间,s

W——保温水箱的宽,0.4 m

x——单位质量吸附剂对制冷剂的吸附质量,kg·kg−1

x0——饱和压力PS(对应制冷剂液体饱和温度TS)下的最大吸附率,0.238 kg·kg−1

x1,x2——分别为制冷循环中与蒸发压力对应的最大吸附率、制冷循环中与冷凝压力对应的最大吸附率,kg·kg−1

δ1, δ2——分别为保温水箱箱体钢板的厚度、保温水箱四周两层钢板间聚氨酯保温材料的厚度,0.002 m, 0.05 m

δ3, δ4——分别为保温水箱外面包裹的保温棉的厚度、保温水箱顶层两层钢板间聚氨酯保温材料的厚度,0.025 m,0.08 m

λ1——钢板的热导率,73.3 W·(m·K)−1

λ2——聚氨酯的热导率,0.024 W·(m·K)−1

λ3——保温棉的热导率,0.022 W·(m·K)−1