摘 要:简述了全金属超高真空插板阀几处密封结构的特点,着重对比分析探讨密封板与壳体密封结构。从成本、加工以及寿命方面分析探讨,实现可以应用于超高真空系统的低成本、易加工和有寿命保证的全金属密封插板阀。

关键词:全金属结构;插板阀;密封

0 引言

真空阀门作为真空系统中的重要元件,起着至关重要的作用。插板阀具有流导大、重量轻、易安装等特点被广泛应用。随着科学进步,航天航空、新能源、半导体等领域的高速发展,应用于超高真空系统的阀门需求也越来越大。插板阀要应用于超高真空环境,密封材质必须满足超高真空技术的要求。因此,带来的密封结构设计选择是非常重要的。

1 结构特点

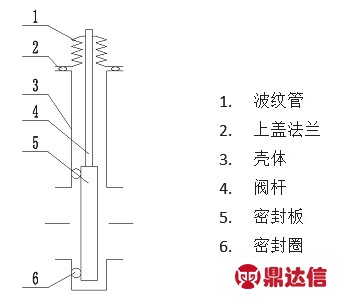

超高真空插板阀典型结构由执行机构及阀体组件构成,动作原理为:执行机构接收信号,控制阀杆上下移动,带动密封板做启闭动作,密封板上设有密封结构以此达到控制通断的功能。本文中主要针对阀体组件中的结构做研究。其中,主要包含壳体3、上盖法兰2、密封板5、密封件等部件组成。典型结构原理如图1所示。

1.1 阀门密封结构

图1 真空插板阀阀体组件典型结构

Fig.1 Typical structure of valve body assembly of vacuum cartridge valve

系统要达到超高真空环境,首先需要使用真空泵抽走系统中的大气,然后是暴露在系统环境中的材料表面解吸、材料内部扩散以及渗透的气体。其中系统中的大气很快能被抽走,但是材料表面解吸、材料内部扩散的衰减速率非常缓慢。有资料表明要达到超高真空的环境所需大约108h,为此就需要对真空系统的部件进行烘烤。普通插板阀在密封结构处一般选择非金属软密封材料,但由于非金属软密封材质允许使用温度普遍不高且材料放气率普遍较高等原因,所以应用于超高真空系统的插板阀密封需要采用金属密封的结构。

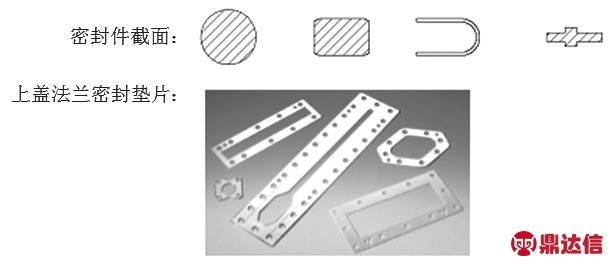

图2 金属密封件截面形状及上盖密封垫片

Fig.2 Sectional shape of metal seals and sealing gasket of upper cover

插板阀中密封结构主要包括3处密封:

① 阀杆与上盖法兰的密封(上盖法兰2和阀杆4)。

② 上盖法兰与壳体的密封(上盖法兰2和壳体3)。

③ 阀门实现切断功能时壳体与密封板的密封(壳体3和密封板5)。

1.2 阀杆和上盖法兰的密封结构

超高真空插板阀在阀杆和上盖法兰的密封结构中,典型结构采用金属波纹管焊接的方式起密封作用(参见图1中零件2与零件4的连接),将金属波纹管与阀杆一端焊接到位,金属波纹管与上盖法兰焊接,结构简单容易装配,密封可靠,但不易维修、加工焊接工艺要求较高,且对波纹管拉伸和压缩量有要求。

1.3 上盖法兰与壳体的密封结构

超高真空插板阀其上盖法兰和壳体处的密封结构:由于超高真空环境需要烘烤以及材料的限制,所有密封选择全金属密封的方式。对于上盖法兰和壳体的密封件材料常用的有铝、铜、不锈钢和金等金属或者经过处理后的合金材料,密封结构可以采用国标推荐的金属密封法兰的方式,其中密封件有:金属O型圈丝、异形截面密封垫圈、平面(用于圆锥端面、直角形、刀口、斜楔、台阶、铝箔和惠勒密封)密封件,如图2所示。

上述密封结构对法兰密封面的加工及两法兰配合精度要求高,且一般仅用于圆形小尺寸法兰的密封。相对于大口径,其上盖法兰和壳体法兰一般不做成为一个圆形状,要达到密封效果,上盖法兰密封面需要加工为刀口一类的密封结构,加工工艺尤为困难,且基本无法重复利用。为此,更多地可以采用平面法兰平面密封,按法兰轮廓形状设计密封件并对密封件表面镀层处理,其基体材料可选择与壳体材质相同材质,其镀层可以选用银或者金等延展性较好的金属材料,上盖法兰密封平面和壳体法兰密封面相对容易达到密封要求,且满足了在阀门寿命时间范围内,完全可以满足反复拆装次数要求,且其形状亦可以设计为更加符合插板阀外形的结构,如图2上盖法兰密封垫片所示。

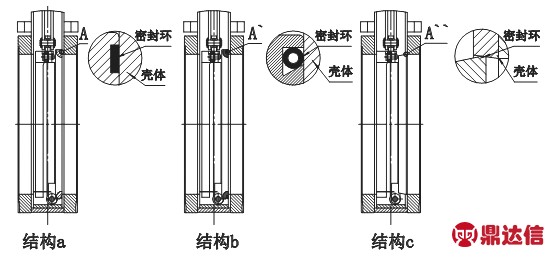

图3 密封板密封结构

Fig.3 Sealing structure of sealing plate

1.4 密封板的密封结构

超高真空插板阀密封板的密封要保证密封效果的同时,也需要考虑阀门开关循环次数、加工工艺以及成本等方面。本文中主要对以下几种结构对比分析,密封板密封结构可见图3所示。

对密封板密封结构主要有两大类:塑形变形密封和结构密封。对塑形变形密封,结构简单,但结构对零件材料选择要求极高,无法重复使用。对结构密封,通过设计特定的结构以满足密封要求,结构复杂,加工要求比较高。

结构a中,大多采用类似于法兰CF刀口密封方式强制材料塑性变形,来发挥密封作用(见图3中结构a),且随着阀门启闭次数的增加,密封面上所需的比压也成倍增加,在设计过程中对阀体的刚性要求也必须增加,以满足密封面上所需的力。这样不但增加了材料成本,同时使用寿命也无法保证。

结构b中延用的是目前高真空插板阀普遍采用的结构之一(见图3 结构b),采用的是成型密封环的结构,只是将原非金属密封圈更改为金属圈,这样既保证了烘烤所需要考虑材料问题也保证了密封问题。这样的方式结构简单容易实现,基本只需要少量的变形就能到达密封效果,但对与之配合的零件的加工工艺比较难于保证,对于密封圈配合的面的精度及表面粗糙度要求极高。此种特定形状的金属密封环(可以为O形或者C形)目前国内厂家有相似的产品,但精度无法保证。因此,只能基本依赖进口,成本昂贵。

结构c中壳体阀座与密封板的配合为锥面密封结构,由于为锥面配合密封的方式,壳体阀座与密封板有自定心的特点,大大地降低了加工难度,且在此结构下密封面的材料基本不需要塑形变形,结构保证即可达到密封的效果。对材料的选择也无特别的要求,选择常用的符合超高真空环境要求的材料即可,只需要对密封面进行处理,如硬化或者镀层即可满足使用寿命的要求,使用过程中密封所需要的比压也不会增加。对自制密封件还可后期更换,大大减少了维护成本。对于结构c还有几种变形结构:变形结构i,将密封环密封面设计成圆弧状或者球状;结构ii,结构为常规结构,减小密封面接触宽度,对密封面特殊处理,通过镀层或者对壳体密封面与密封板密封面有一定硬度差,这样一定程度上减小了密封比压,使得启闭力大大降低。

2 结语

以上内容介绍了有关应用于超高真空系统中的常规插板阀几处密封方式,浅析了密封板处的几种结构,从结构、工艺、成本和维护等几个方面对比了几种结构的特点。在以后设计制造过程中,综合考虑以上几个方面,做最优的结构选择。