摘 要:电容器芯包由电极箔和电解纸钉接卷绕而成,钉接在对应电极箔上的多层铝箔卷绕后叠加形成芯包引脚。为了提高电容器芯包引脚刺孔裁切的自动化程度,根据电容器芯包引脚刺孔裁切的工艺要求,研制了电容器芯包引脚自动刺孔裁切机。该设备由华司输送部件、华司上料部件、线性移动部件、引脚刺孔裁切部件、铝屑负压收集装置、传感检测系统、气动系统、PLC控制系统等构成。该设备可以实现多种规格电容器芯包引脚的自动刺孔裁切,整机性能稳定,实际运行状况良好。

关键词:电容器芯包;引脚;华司;刺孔;裁切;自动化

1 引言

电容器是一种储能元件,在电路中用于调谐、滤波、耦合、旁路、能量转换和延时[1]。随着现代工业技术的不断发展和电容器性能的不断改善,使得铝电解电容器广泛应用于自动化控制、新能源、汽车工业[2-3]、电力系统[4-6]、高速铁路[7-8]等领域。铝电解电容器在生产过程中,需要将芯包引脚进行刺孔裁切加工,同时与华司装配。目前,国内铝电解电容器的生产企业在电容器芯包引脚刺孔裁切过程中,主要采用的是手工或半自动化方式。人工刺孔时,由于对引脚没有定位措施会出现刺偏现象,导致产品质量不稳定,生产效率低等问题[9]。为了提高企业的生产自动化程度,按生产制造企业要求,研制开发了电容器芯包引脚自动刺孔裁切设备。该设备已在公司投入实际生产,运行状况良好,产品质量稳定,取得了一定的经济效益,促进了我国工业生产的自动化。

2 电容器芯包结构及工艺分析

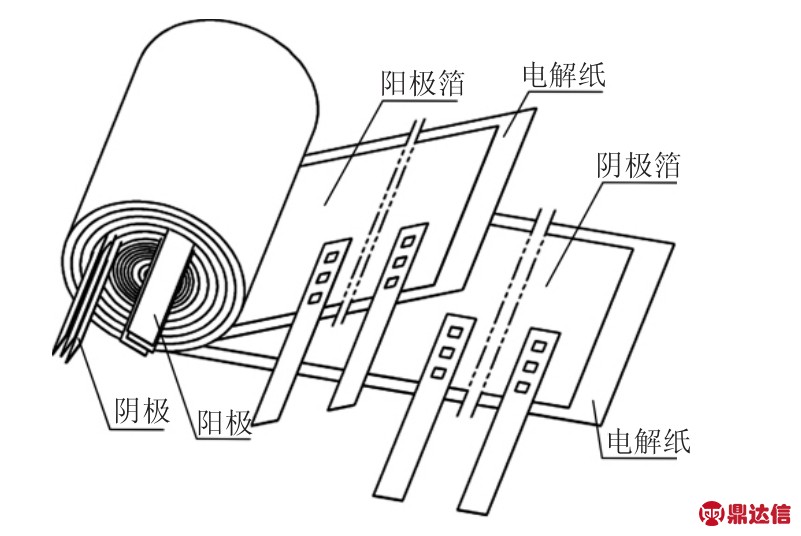

电容器芯包由电极箔、电解纸和两根引脚构成,两根引脚分为阳极和阴极。电容器芯包在电极箔和电解纸的卷绕过程中,将铝箔按阳极和阴极分别钉接在对应的电极箔上,经电极箔和电解纸卷绕后叠加在一起,形成芯包引脚,层数一般为(3~8)层,如图1所示。

铝电解电容器制造工艺流程主要包括电极箔和电解纸的钉接卷绕、电解液浸渍、引脚刺孔、盖板铆接、铝壳灌胶、芯包入壳、铝壳封口、高温老化、套管包装等。

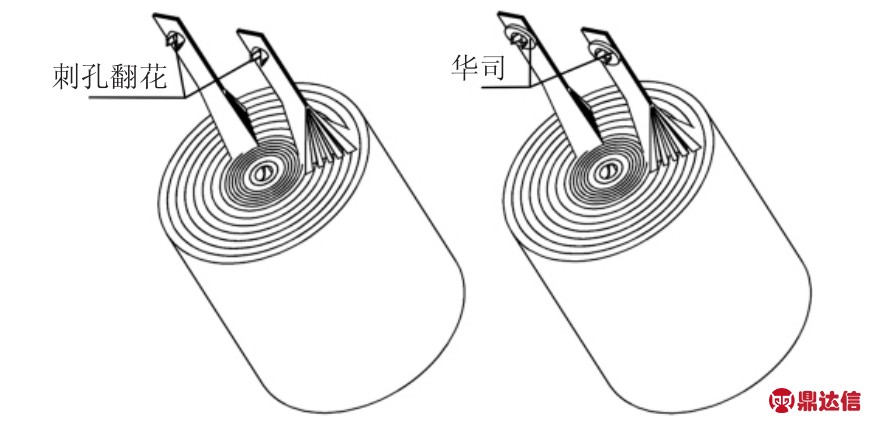

电容器芯包浸渍完成后,需要对引脚进行刺孔和华司装配。华司材料为铝,外形为同心圆环,厚度1mm,有两种规格:

(1)外径9mm,内径分别为4.6 mm和5 mm;

(2)外径10mm,内径为5.5 mm。

对电容器芯包两个引脚逐个刺孔,裁切掉多余的引脚,同时与华司紧密装配,如图2所示。

图1 电容器芯包示意图

Fig.1 Schematic Diagram of Capacitors’Core

图2 电容器芯包刺孔翻花与华司装配示意图

Fig.2 Schematic Diagram of Capacitors’Core After Puncturing and Assembling with Washers

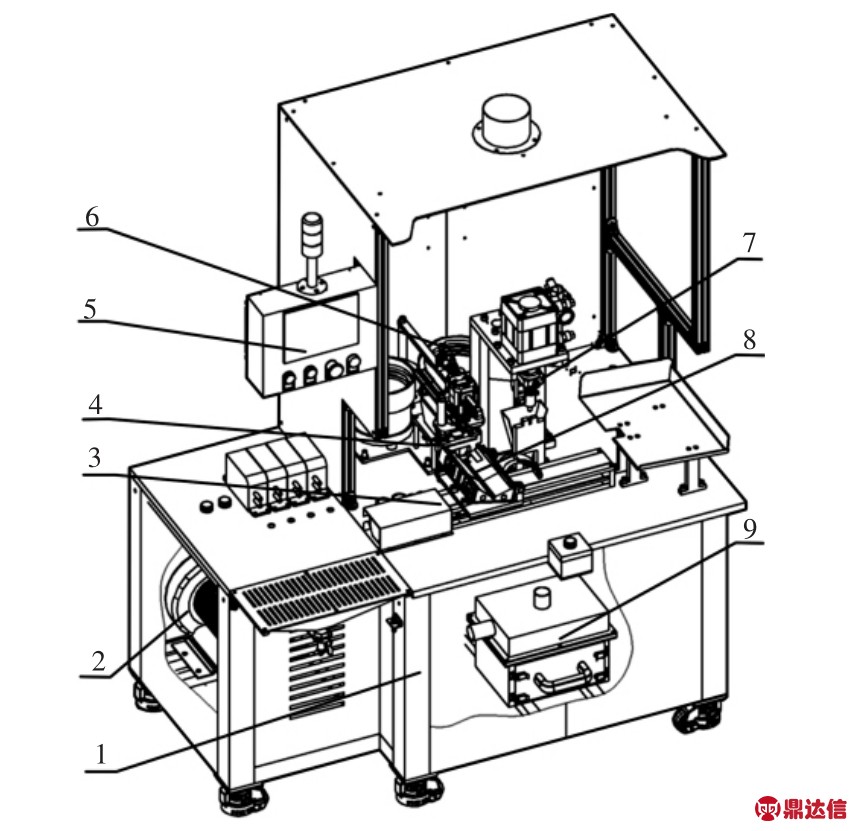

3 刺孔裁切机整体方案设计

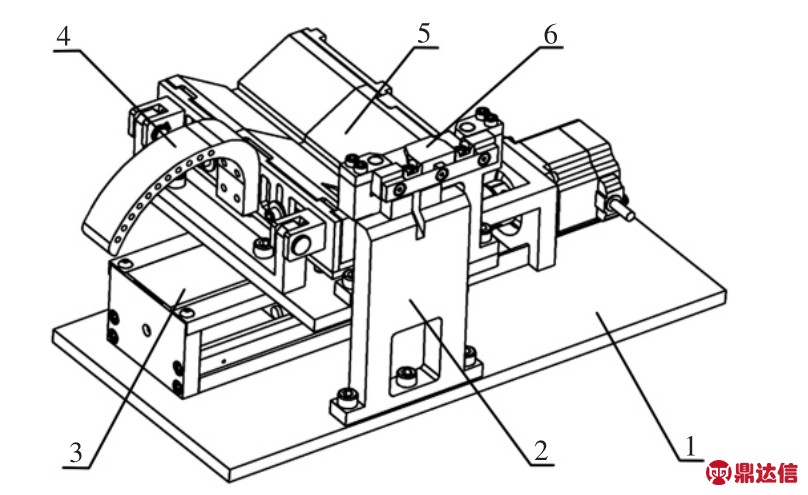

根据工艺要求,对电容器芯包引脚自动刺孔裁切机进行了方案设计,整机由华司输送部件、华司上料部件、线性移动部件、引脚刺孔裁切部件、铝屑负压收集装置、传感检测系统、气动系统、PLC控制系统及图形操作终端等构成,结构,如图3所示。

图3 电容器引脚自动刺孔裁切机示意图

Fig.3 Schematic Diagram of Automatic Puncturing and Cutting Equipment for Lead Wires of Capacitors’Core

1.设备机体 2.负压机 3.线性移动部件 4.华司上料部件 5.图形操作终端6.华司输送部件 7.刺孔裁切部件 8.电容放置组件 9.铝屑过滤收集装置

该设备通过华司输送与上料装置将华司置入华司放置槽,线性移动部件驱动待加工电容器芯包进入到刺孔裁切工位,利用刺孔裁切部件对电容器芯包引脚进行刺孔裁切。刺孔裁切完成后,线性移动部件驱动翻转盒完成翻转动作,将电容器芯包翻转到接收平台上。翻转完成后,线性移动部件驱动电容器放置组件回到初始位置。铝屑负压收集装置主要由负压机和铝屑过滤收集装置组成,目的是将刺孔裁切后掉落的铝屑收集起来,使设备台面保持清洁。

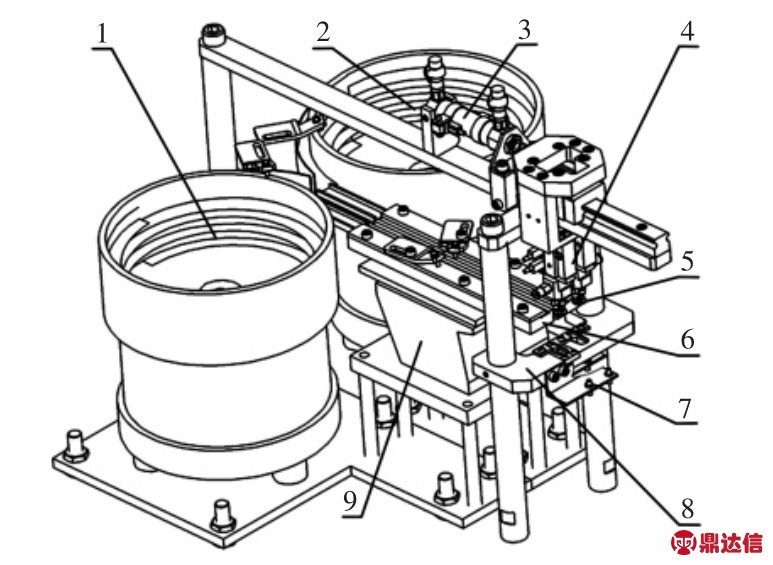

3.1 华司输送与上料装置设计

根据华司规格不同,设计时采用两个工位,如图4所示。其中一号工位振动盘通过更换直线导轨可以用于外径9mm,内径5 mm和外径10mm,内径5.5 mm两种规格华司的输送。通过振动盘和直线振体的振动,将华司输送到华司静止定位模块。上下气缸动作至下位,真空发生器动作,真空吸盘将华司吸取,上下气缸返回至上位。伸缩气缸动作至前位后,上下气缸动作至下位,真空破坏后,真空吸盘将华司放置到华司放置槽中,气缸返回至初始位置,完成华司的上料。

图4 华司输送与上料装置示意图

Fig.4 Schematic Diagram of Washers Transport and Feeding Device

1.一号工位振动盘 2.二号工位振动盘 3.伸缩气缸 4.上下气缸5.华司真空吸盘 6.一号工位直线导轨 7.华司检测传感器8.华司静止定位模块 9.一号工位直线振体

3.2 电容器引脚浮动式刺孔裁切机构设计

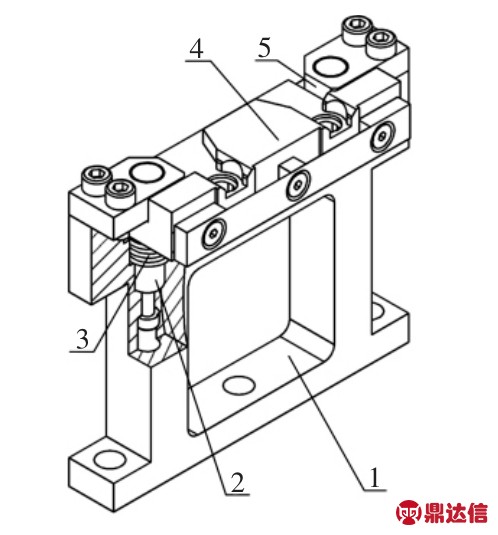

完成电容器芯包引脚的刺孔与裁切,需要一定的压力。刺孔与裁切时,通过线性移动部件驱动,实现电容器芯包引脚的逐个刺孔裁切和华司装配。线性移动部件一般不能承受与其运动方向垂直的较大的正压力,要求施加的压力不能直接作用在线性移动部件上。设计了电容器引脚浮动式刺孔裁切机构,如图5所示。其中浮动刺孔组件,如图6所示。

在刺孔模具处于浮动状态时,保证刺孔模具底部与受力板顶部之间的间隙为(0.2~0.3)mm,使得线性移动部件驱动浮动刺孔裁切部件移动过程中,刺孔模具底部与受力板顶部不接触。华司置入华司放置槽中后,将电容器芯包放入电容器芯包放置V型块,引脚置入刺孔模具定位槽,通过刺孔裁切部件进行刺孔裁切。刺孔时,刺孔模具下移,刺孔模具下表面与受力板接触,使刺孔压力作用在受力板上。刺孔完成后,刺孔模具在弹簧的作用下,返回初始位置。

在生产过程中,通过调节V型块中心高或更换V型块,可以适用多种规格的电容器芯包。

图5 电容器引脚浮动式刺孔裁切机构示意图

Fig.5 Schematic Diagram of Floating Puncturing and Cutting Mechanism for Lead Wires of Capacitors’Core

1.支撑台板 2.受力板 3.线性移动部件 4.翻转盒组件5.电容芯包放置V型块 6.浮动刺孔组件

图6 浮动刺孔组件示意图

Fig.6 Schematic Diagram of Floating Puncturing Mechanism

1.支撑架 2.导向杆 3.弹簧 4.刺孔模具 5.压板

4 控制系统硬件设计

整机采用三菱公司的可编程序控制器FX3GA-60MT控制,工艺参数的设定操作在图形操作终端上完成。

4.1 步进电机控制电路

选用5相步进电动机,利用PLC的Y0口对步进电机进行脉冲输出控制,利用Y3口对步进电机进行旋转方向控制。Y16口通过控制继电器J1实现对步进电机的电源通断控制。

4.2 气动与传感检测控制电路

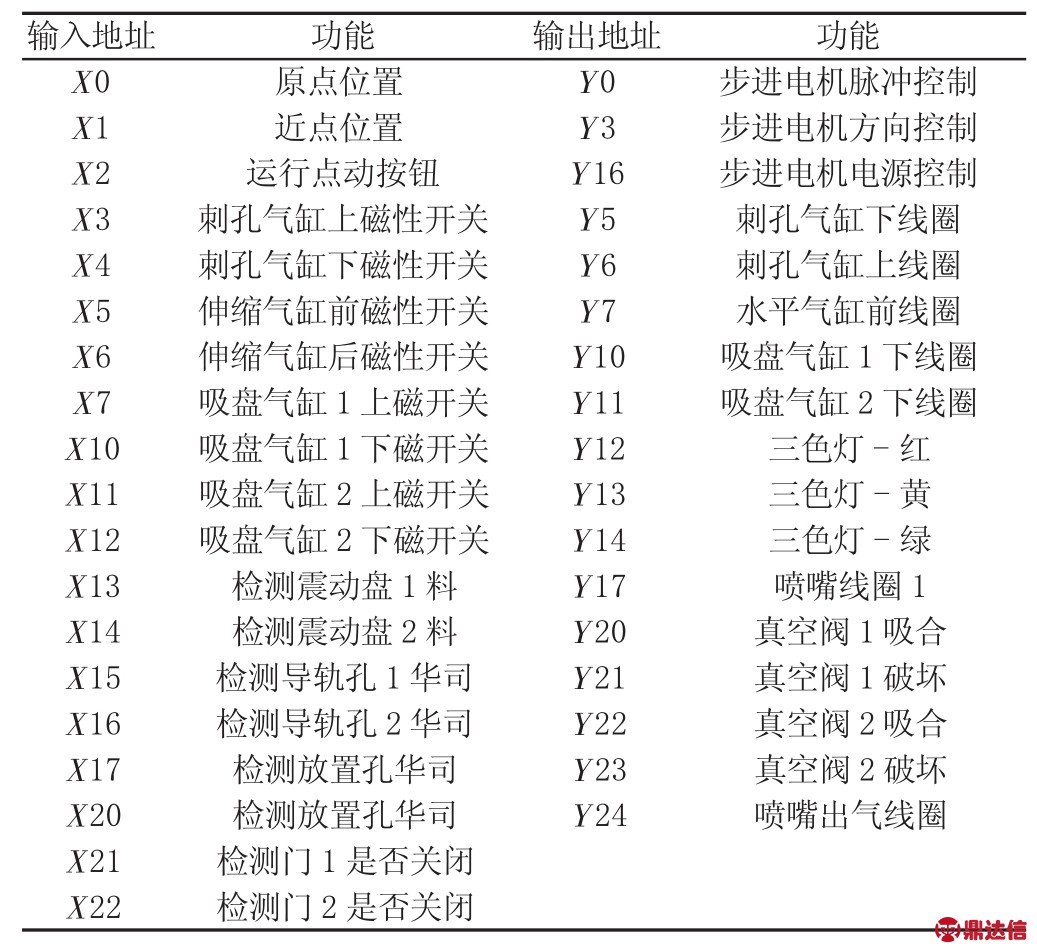

表1 PLC控制系统I/O地址分配表

Tab.1 I/O Address Assi gnm ent of PLC C ont rolSyst em

设备的驱动部件除步进电机外,主要为直线气缸。包括华司上料伸缩气缸的前后运动、华司吸取气缸的上下移动、真空发生器组件的通气与断气,刺孔气缸的上下运动四部分。

设备的传感检测部件主要包括振动料盘的华司有无检测、直线导轨华司料满检测、吸取处华司有无检测、放置槽处华司是否到位检测、线性移动部件位置检测及各个直线气缸相应的行程位置检测磁性开关。将以上传感器接入PLC的输入端口,各直线气缸用电磁阀、真空发生器及指示灯接入输出端口,PLC控制系统I/O地址分配表,如表1所示。

5 控制系统软件设计

5.1 PLC控制程序设计

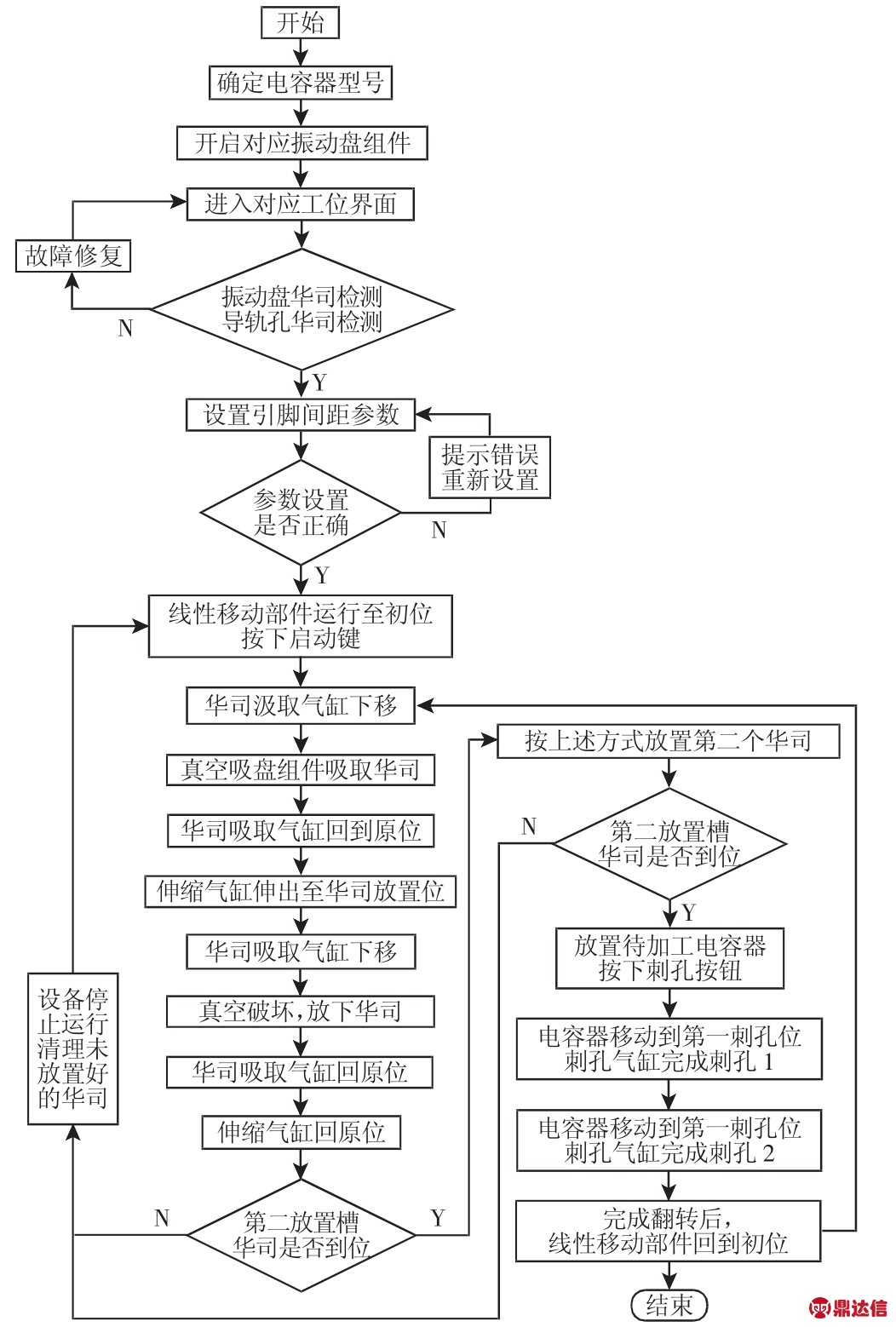

图7 设备工作流程图

Fig.7 Process Chart of Equipment Operation

电容器芯包引脚自动刺孔裁切机的主要控制对象是各个检测传感器和直线气缸的运动,电容器芯包引脚自动刺孔机的工艺

流程图,如图7所示。设计中将软件需要分别完成:

(1)各个运动部件的单动运行;

(2)各个传感检测部件的信号观测;

(3)参数设置错误提醒;

(4)各种规格电容器芯包引脚的自动刺孔裁切;

(5)故障检测与报警功能;

(6)急停功能。

生产前确定待生产电容器型号,更换对应的模具,确定正确的工位后,可以在图形操作终端完成生产所需的引脚参数设置。编程采用GX Works 2编程软件,该软件是三菱公司设计的一款三菱综合PLC编程软件,是专用于三菱PLC设计、维护、调试的编程工具,具体的程序不再赘述[10]。

5.2 图形操作终端操作画面程序

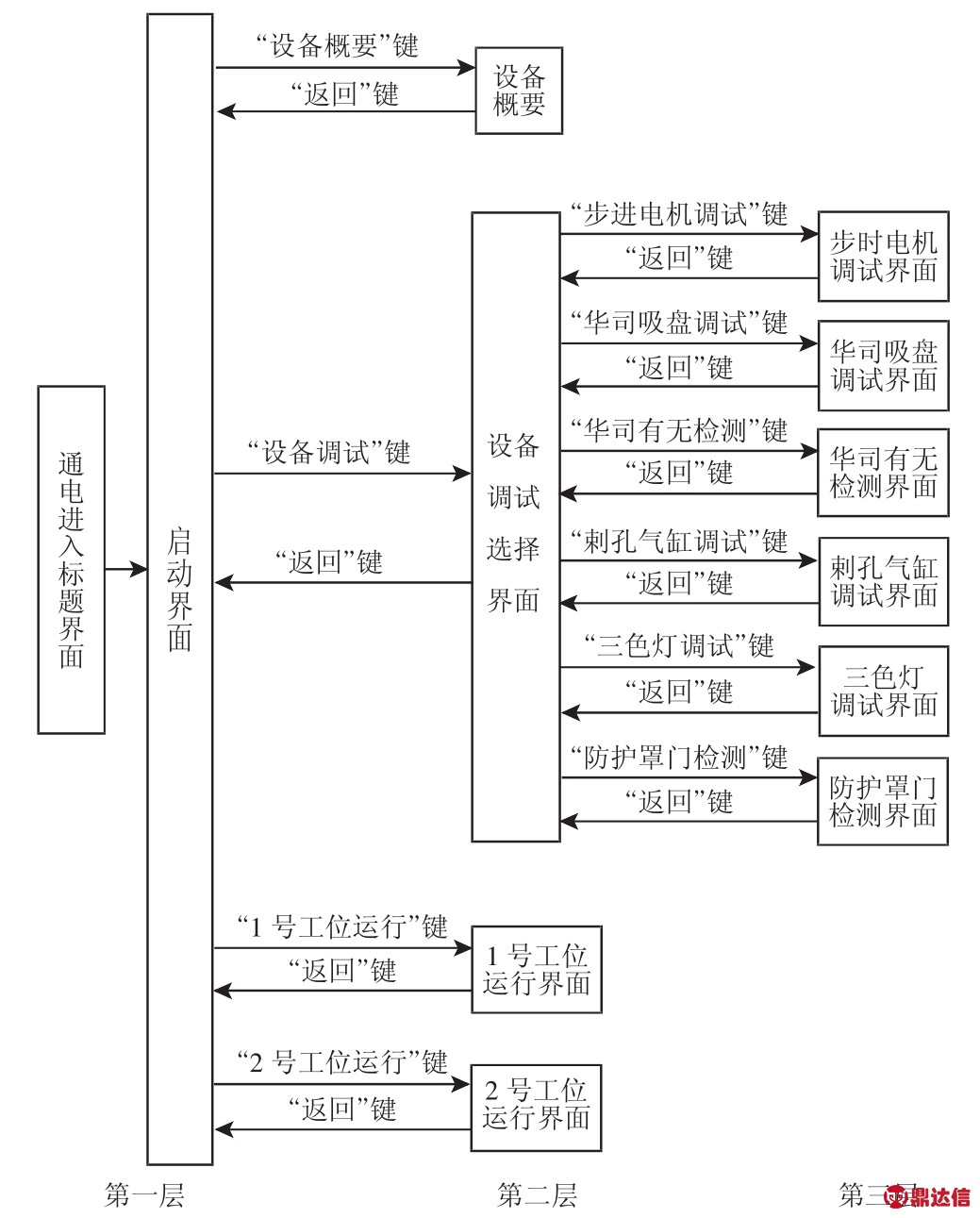

设备采用三菱公司生产的GS2107-WTBD型图形操作终端。该图形操作终端通过RS-232和RS-422接口与外界进行数据通信,其中画面程序通过RS-232接口完成写入与读出,PLC程序通过RS-422接口完成通信,图形操作终端程序操作的示意,如图8所示。

按下启动按钮,图形操作终端通电,显示“品牌型号”画面(2~3)s后进入“启动界面”,这2个界面作为设计的第一层显示界面。在“启动界面”上,规划设计了4个触摸键,分别为“设备调试”界面、“设备概要”界面、“一号工位运行”界面、“二号工位运行”界面,这4个界面作为设计的第二层显示界面。进入“设备调试”界面后,可以根据要求选择相应的触摸键进行设备的单独调试,分别为“步进电机调试”界面、“华司吸盘调试”界面、“华司有无检测”界面、“刺孔气缸调试”界面、“防护罩门检测”界面,这6个界面作为设计的第三层显示界面。进入“一号工位运行”界面或者“二号工位运行”界面后,可以对电容器芯包引脚间距参数进行设置。

图8 图形操作终端操作界面示意图

Fig.8 Schematic Diagram of Graphic Operator Terminal

6 结论

介绍了电容器芯包引脚自动刺孔裁切机,实现了华司上料、电容器芯包引脚刺孔裁切的自动化,同时对导轨孔和华司放置槽处的华司能够进行快速检测。该设备具有性能稳定、自动化程度高、参数修改方便等特点。在投入实际生产过程中,生产效率和产品质量得到大幅提高,降低了劳动强度,满足了公司的自动化生产需求。